水泥混凝土抗硫酸盐侵蚀试验方法的研究

张庆华 ZHANG Qing-hua

(中铁十二局集团第三工程有限公司,太原 030024)

0 引言

水泥混凝土作为现代工程最广泛使用的建筑材料,在实践中不停的发展进步。现代工程中使用的水泥混凝土不仅仅是简单的水泥、水和骨料的混合物,常包含矿物组分、化学外加剂、纤维等[1]。混凝土材料在微观结构、施工过程以及外界条件等因素作用影响下,混凝土结构耐久性功能减弱已成为人们日益关注的焦点。实践经验表明:引起混凝土结构耐久性功能减弱的主因按重要性由高到低依次为钢筋锈蚀、暴露于冻-融循环、碱-硅反应和硫酸盐腐蚀[2]。硫酸盐腐蚀是环境中的硫酸根离子与水泥中的AC3组分反应,生成膨胀性产物,导致混凝土结构表面开裂、粉化以及局部剥蚀。历史上硫酸盐侵蚀破坏最早的大型工程实例是1890年德国的梅克德博格(Magdeburg)Elbe河上的Stern桥,该桥由于在施工中打通了一个硫酸根离子含量高达2000mg/L的泉水,桥梁建成不到两年,由于硫酸盐腐蚀桥墩膨胀升高80mm,桥梁开始破坏,最终导致拆除重建。中国青海湖地区周围环境中的混凝土结构,由于硫酸盐的侵蚀,基本上是一年粉化,三年到五年严重劣化。在沿海滩涂地区,还有大片的盐碱地,芒硝作为硫酸盐结晶产物随处可见。中国广大西部地区,由于硫酸盐侵蚀和其他作用,埋在盐渍土地带的水泥电杆,一年后即发现纵向裂缝,两年后即出现了纵筋和螺旋筋外露。中国酸雨覆盖面积约40%,对混凝土结构物的腐蚀也十分严重[3]。随着高速公路、高速铁路、城市高架桥等工程建设的发展,混凝土的硫酸盐侵蚀问题非常重视,TB10424-2010《铁路混凝土工程施工质量验收标准》附录F中规定了3%浓度的硫酸钠浸泡56d抗蚀系数大于0.8即为合格。此种试验方法可认为是GB/T749-2008《水泥抗硫酸盐侵蚀试验方法》中侵泡抗蚀性能试验方法的加强版,在溶液浓度等条件不变,侵蚀的试验周期由28d延长至56d。

1 试验材料及方法

1.1 试验材料

试验用水泥为河北省武安市武安新峰水泥有限责任公司生产的新惠牌P.O 42.5水泥,其物理性能如表1所示。通过对该批水泥掺入的石膏化学分析结果为:SO3为45.85%,不容物0.62%,结晶水0.15%,附着水0.04%。

表1 新惠牌P.O 42.5型水泥物理化学性能指标

1.2 试验方法

依照中国国家标准GB/T749-2008《水泥抗硫酸盐侵蚀试验方法》在试验室配制砂浆,砂采用GB/T17671-1999规定的粒度范围在0.5~1.0mm的中级砂。7.8MPa压力下持荷5s成型10mm×10mm×60mm试条,带模标养23小时后脱模,在50℃水中继续养护7d。

本次试验将试条分成3组,第1组为基准样,共18块,放入20℃水中养护,测试28d和56d抗折强度。第2组为侵蚀溶液浓度对比样,共36块,分别放入浓度为3%、6%、18%的Na2SO4溶液中侵泡,同样测试28d和56d抗折强度。第3组为侵蚀周期对比样,共36块,在3%的Na2SO4溶液中长期侵泡,分别测试28d、56d、90d、180d、360d、540d抗折强度。在试条侵泡过程中每组试件对应200mL溶液,56d侵泡周期内每天用1N的H2SO4溶液滴定中和,维持溶液的pH值在7.0左右,56d后保持每周滴定一次。对于3%浓度的Na2SO4溶液,其SO42-离子浓度略高于20000mg/L,相当于8~10倍海水中SO42-离子浓度。比照GB/T50476《混凝土结构耐久性设计规范》和英国标准的化学腐蚀环境,已经属于重度侵蚀等级[4]。

2 试验结果及分析

2.1 提高侵蚀溶液浓度的结果分析

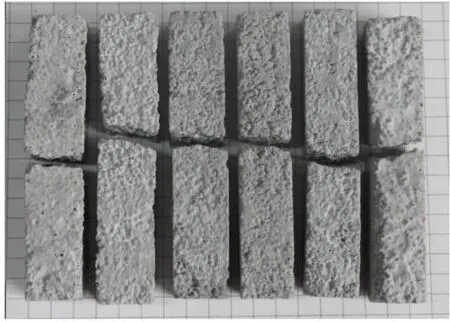

第2组为侵蚀溶液浓度对比样经过28d和56d浸泡后,不同的侵蚀浓度对试件表面外观产生的影响较为显著,如图1所示,由此可知:

图1 Na2SO4浓度对试件腐蚀表观现象的影响

①18%浓度的Na2SO4溶液中侵泡后试件表面完全被晶体包裹,呈琥珀状,结晶完整而坚硬,采用清水洗涤无任何效果。经机械刮除表面结晶物质后测试抗蚀系数为K28-18%=1.07,K56-18%=1.04。

②采用6%浓度侵泡后的试件,表面肉眼观察无明显剥落,采用5倍放大镜(砂中云母含量试验中使用的放大镜)可明显观察到部分结晶物附着在试条表面,不连续填充在表面坑洼处,水洗后明显减少,测试抗蚀系数为K28-6%=1.03,K56-6%=1.07。

③采用3%浓度侵泡后抗蚀系数K28-3%=1.05,K56-3%=0.98,试件测试后风干,与其它试件相比表面偶见起灰泛白。

④传统观点认为硫盐侵蚀产物为钙矾石或石膏,侵蚀的严重程度与离子浓度存在正相关性。但本次试验结果表明,从外观看,过高浓度的侵蚀溶液由于结晶物质填充和附着在试件表面,侵蚀过程不但没有随着浓度增高而显著加速,反而有可能阻碍侵蚀反应的进一步进行。如果考虑结构物表面细微裂缝有可能被生成的膨胀性产物填充,从而弱化反应的进一步发生条件,形成了自锁式反应进程,所以在室内通过提高浓度的办法加速试验很难得到预期效果。

2.2 延长室内侵蚀试验周期结果分析

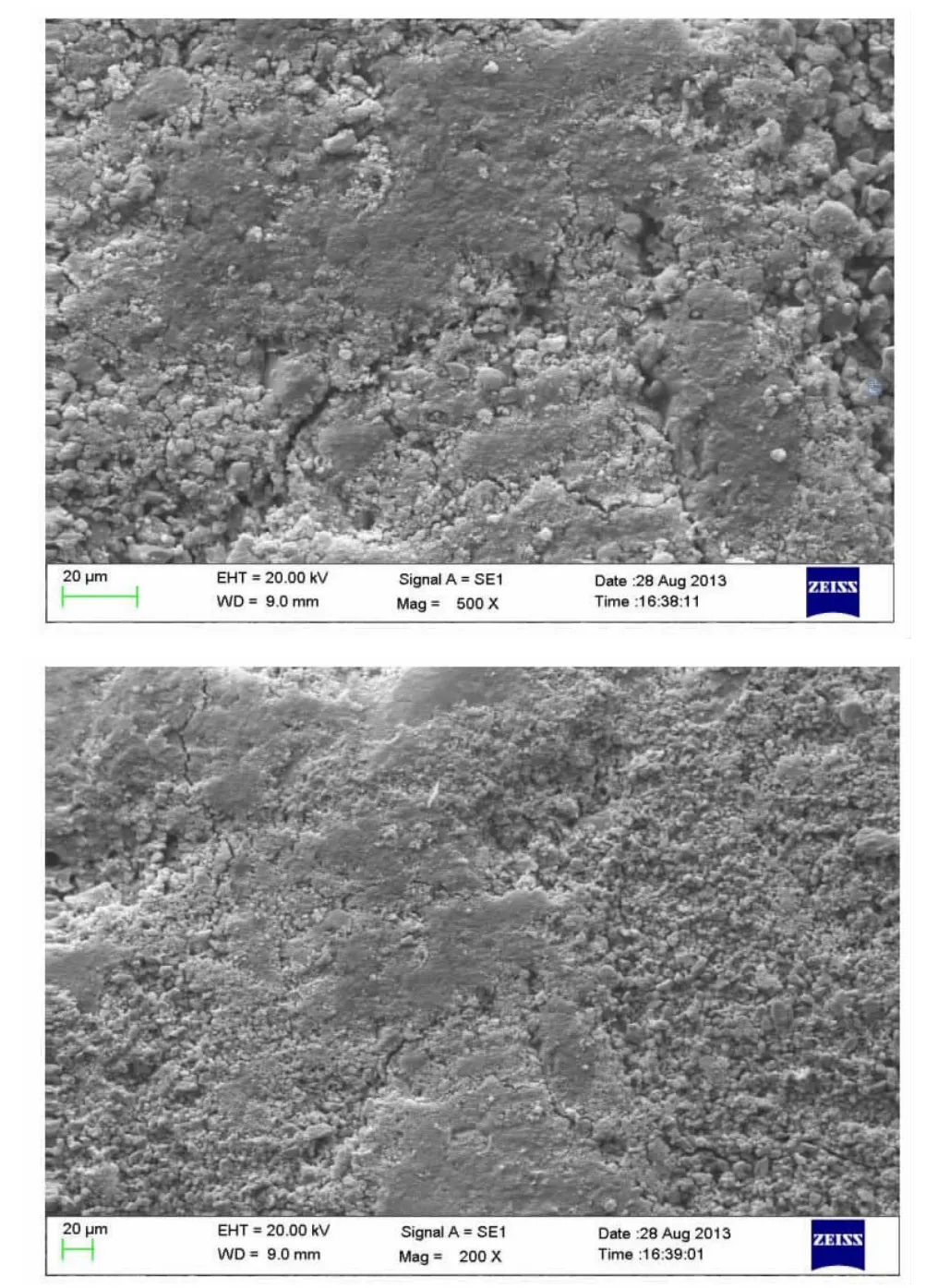

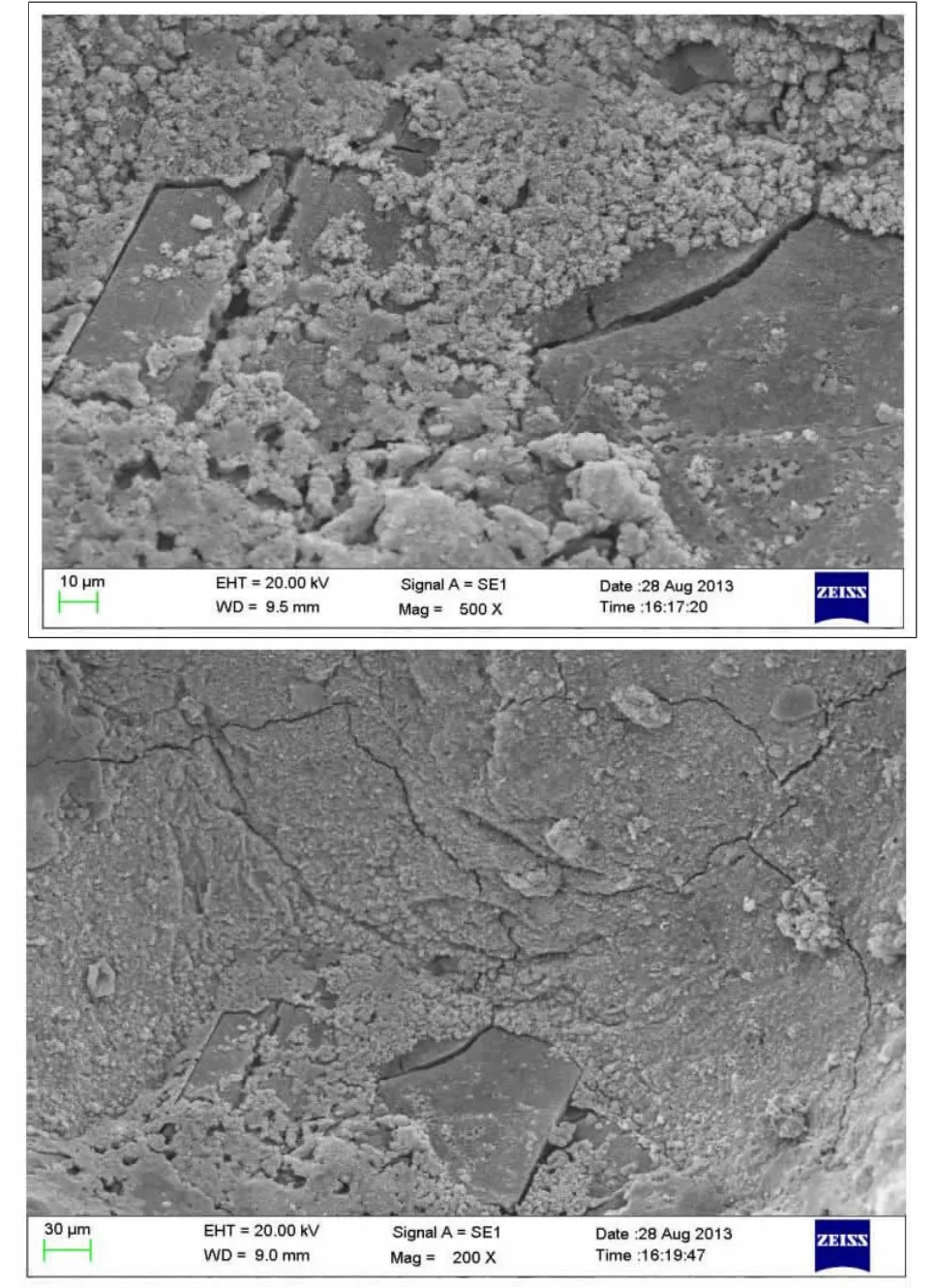

对第三组试件进行不同侵蚀周期的抗蚀系数测试,其试验结果如图2所示,期断裂特征如图3所示。通过5×15倍普通光学显微镜观察刚刚折断的试件,各腐蚀龄期的试件均未发现钙矾石形成的明显迹象,初步排除反应产物生长搭接对受测试体的增强作用。对不同侵蚀周期的试件进行微观分析,通过扫描电镜结合结合谱图(SEM-EDS)主要观察试条表面随不同腐蚀周期产生的变化,观察结果如图4和图5所示,由此可知:

图2 不同侵蚀周期抗蚀系数

图3 试件断裂特征

图4 侵泡56d后表面形貌

图5 侵泡540d后表面形貌

①采用3%浓度侵泡后不同侵蚀周期试样的抗蚀系数分别为K28-3%=1.05,K56-3%=0.98,K90-3%=1.02,K180-3%=1.17,K360-3%=1.14,K540-3%=1.31,伴随着室内侵蚀试验周期的延长,抗蚀系数不但没有降低,反而出现随侵蚀周期的增长而有所增加的现象。

②通过形貌对比发现,随着侵泡时间增加,试件表面细微裂缝明显增加,裂缝为不规则状,无明显取向,宽度在1μm以下。EDS探针对典型区域进行测试结果显示,除一处孔洞内硫元素富集外,其它区域无明显异常。

③XRD粉末衍射结果对比不明显,主要是试件内SiO2衍射峰过强,加之测试样品制备过程中抽真空,有可能破坏了晶体结构。进一步的化学滴定分析表明,与基准样对比,56d和540d试件内的SO42-离子浓度无显著增高,侵蚀仍局限在试件表层。

④对于试件随腐蚀龄期增长,分析为试件表面受到侵蚀后形成细微不规则状裂缝,这些裂缝具有弥散裂缝的性质[5],在试件加载破坏时诱导断裂面的生成路径,从而使断裂面面积增大,需要的断裂能量更高,荷载作用因延时而有所增大。推测长期侵蚀试件破坏时变形应大于基准样[6],本试验因加载条件所限,未能观测到有效的相关变形特征。

2.3 同期进行的其它硫盐侵蚀试验结果

①采用武安新峰水泥有限责任公司同批生产的熟料通过小磨粉磨后熟料SO3含量实测为1.85%,以这种无石膏的纯熟料水泥加压成型试条后侵泡,一年龄期后各前述各浓度溶液中的试件采用化学滴定法均未检测到SO42-显著增高,推测侵蚀仍未能突破试件表面,因试件内部孔溶液和侵泡溶液之间的SO42-浓度梯度形成的渗透过程。

②选用邯郸金隅太行水泥有限责任公司生产的太行山牌P.O42.5水泥加压成型试件,侵泡试件一年后测试抗折,抗蚀系数均高于1,规律与粤秀水泥一致。同时选用两种市售的抗硫酸盐腐蚀外加剂,一种为粉剂,另一种为液态,按照推荐掺量加入后测试抗蚀系数。在上述试验条件下,针对硫酸盐的抗腐蚀剂效果不显著。

③参照GB/T50082-2009《普通混凝土长期性能和耐久性能试验方法标准》中“抗硫酸盐侵蚀试验”成型的胶凝材料用量为400kg/m3的C35混凝土,KS150时实测混凝土抗压耐蚀系数Kf=104%,试件无明显缺棱掉角现象。

④成型时采用不加压,将试模捆绑在水泥胶砂振实台振实后标养至脱模后7d龄期开始对比侵泡试验,Na2SO4溶液浓度为3%,对比样在28d时观察到局部剥落。抗折试验数据较为离散,推测为断面受成型时内部缺陷影响较大,试验可重复性较差。

3 结论与展望

混凝土耐久性的研究过程,是一个集物理化学反应等环境因素主导的复杂过程,硫盐腐蚀往往伴随着其它介质侵蚀同时发生,相互叠加增强。如果理论上单纯考虑硫盐侵蚀并进行试验证实,仍需要考虑阳离子在侵蚀过程中的作用:硫酸铵侵蚀中铵根离子水解后产生的偏酸性的软水侵蚀,或镁离子产生的难溶物水镁Mg(OH)2)等附加腐蚀。即使采用Na2SO4室内试验,也存在加速手段的实现问题。提高浓度有可能出现结晶包裹或填充的情况,延长试验周期同样也有可能出现弥散增韧的情况,这也体现了耐久性研究中存在的共性问题,以抗折或抗压强度、质量损失等物理指标表征侵蚀程度时,如果采用重复性好,可比性强的试验方法,试件的劣化过程很难选取适当的可比性,往往经历了相当程度的侵蚀后表征侵蚀程度的指标不降反升,受测试体很难再现现场的破坏形式;如果采用更进一步模拟现场的试验方法,则试验的离散化程度高,重复性差,难于进行比较分析,对应的耐久性指标难于通过模型推断和判定。也许采用线膨胀率、弹性模量变化及电阻率等指标相对于现行规范而言更能表征侵蚀的过程和结果,从而得到新的抗蚀对策。