AMK移动线下测试平台的设计和应用

赵朝琨,严涛,周家超,袁战伟,孟璞

(红云红河集团昆明卷烟厂,云南 昆明 650202)

德国AMK公司的伺服控制器在高速卷烟机中广泛应用[1]。例如,德国HAUNI公司Protos-M5型(简称M5)烟机中,利用KE/KW系列伺服控制器实现九十多个同步轴的伺服运动控制[2-3];国产ZJ116型烟机也同样使用了大量的AMK伺服控制系统[4]。在实际的生产维修过程中,由于AMK伺服控制系统涉及的伺服电机、编码器电缆、电机电缆、供电电源、伺服控制器和机械负载等面广、结构复杂、技术较前沿,故障停机后,无法快速的锁定故障范围,排查故障往往需要花费大量的时间。对生产效率、维修效率影响较大。而一些已经确定故障的AMK伺服电机、控制板卡经过维修后,也不能确定是否修复好,需要进行测试。传统的方法是维修后开机测试,但开机测试通常有一系列流程,也还要在具备诸如整体环境安全等外部条件下才能进行。一旦需要重复更换配件,将严重降低烟机设备的使用效率。显而易见,传统的故障检测手段、以及维修后上机测试的方式效率低、成本高、难度大。因此,构建一个检测方式便捷、检测成本低的移动线下平台对于保障烟机设备高效、安全地运行非常重要。

针对现有设备在线测试的局限,我们搭建了一个AMK移动线下测试平台,行业内目前还没有类似的平台。不同于以往的在线测试,移动线下测试平台无需占用设备正常运行时间,而且可以长时间单独测试AMK相关组件的稳定性与可靠性。该测试平台的控制系统结构与烟机设备上的AMK控制系统类似,PLC过程控制系统与KE/KW伺服控制系统组成的电控系统结构[5],底层驱动采用主流的基于KE/KW的AMK系统,各AMK驱动器通过ACC总线通讯,控制器采用西门子PLC S7-300,通过Profibus-DP总线与AMK组件通讯,上位监控采用西门子WinCC软件开发过程监控与数据采集系统。本测试平台有以下特点:一:电控系统结构类似于烟机M5中AMK控制系统,能够在线下最大程度的模拟实际工业控制环境;二:能够实现在线监控修复后的AMK配件,例如 KE/KW,KW-R03,KW-R04,KW-PB1,KWPLC等板卡,是否可以正常平稳地工作;三:能够通过数据采集和统计分析判断两台电机运转是否同步,以及误差的范围。

1 系统构架

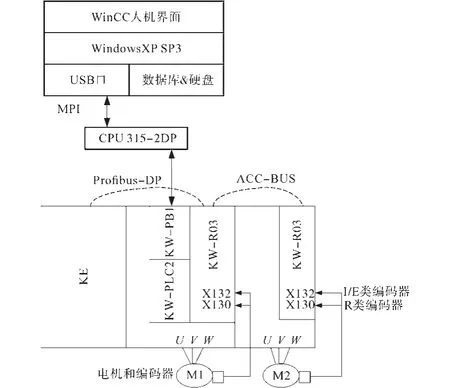

现阶段M5高速卷烟机电控系统由PLC过程控制系统与KE/KW伺服控制系统、高速高精度检测系统组成,以倍福(Beckhoff)控制器为核心,采用了新一代工业控制技术,内部网络由TCP/IP以太网、Profibus-DP及CANBUS和AMK的ACCBUS组成[2]。我们的实验平台采用以S7-300 CPU控制器为核心,PLC与KE/KW硬件上通过Profibus-DP过程总线连接、KE与KW通过ACC-BUS同步总线连接,参照M5电控系统结构进行结构设计。重点是PLC与KE/KW通过Profibus-DP过程总线连接的组态,ACC-BUS同步总线中各轴的组态和API设定源接口组态,和以KW-R03为代表的伺服控制器闭环PID算法原理和设定源与检测反馈的组态。

AMK伺服控制实验台系统结构如图1所示。图1中,系统主要分为3个层面:1)数据采集与监视控制系统(supervisory control and data acquisition,SCADA),2)PLC逻辑控制层,3)KE/KW伺服控制层。SCADA与PLC间通过西门子MPI多点编程总线连接;PLC与KE/KE间通过西门子Profibus-DP分布式I/O总线连接。

图1 AMK伺服控制实验台系统结构图Fig.1 System structure diagram of AMK servo control experimental platform

2 总线系统

ACC-BUS同步总线基于CAN总线研发。ACC-BUS、多点编程总线(multipoint interface,MPI),Profibus-DP都是RS485传输总线,但采用的通讯协议(如应答规则、帧规则与时钟及同步时序等)不同,针对的应用场所也不同。

2.1 MPI总线

MPI是德国西门子公司针对S7 PLC研发的多点编程总线,用于S7 PLC与编程PC及工程师站PC的编程连接。MPI也可用于少量数据采集系统,西门子公司在WinCC提供的S7接口驱动协议集中,包含了MPI的通讯接口驱动程序。

2.2 Profibus-DP总线

Profibus先为欧洲工业总线标准,现为国际工业总线标准。Profibus-DP作为分布式I/O总线,是Profibus总线家族的一员。接入Profibus-DP总线的设备都按Profibus-DP基金会制定的总线标准提供设备描述文件,用于设备在分布式I/O总线中站址与I/O地址空间的配置。

在S7组态中,KW-PB1的Profibus-DP站址设为3,I/O地址范围为IB8-23/QB8-23。该I/O地址分配范围应与AMK组态中对KW-PB1中I/O地址分配范围相同。在AIPEXpro打开的KE/KW组态项目中,对应KW-PB1网卡的参数集实例下的参数ID34025=16#6000,I/O地址分配就与STEP7组态的相一致。

2.3 ACC-BUS总线

ACC-BUS是AMK基于2对CAN研发的总线。其中一对CAN没有同步时钟概念,用于串行传输事件信息数据;另一对具有同步时钟概念,且按SERCOS协议规划每一个同步时段内同步通讯工作的时间分配,用于串行传输同步运动控制的同步数据。

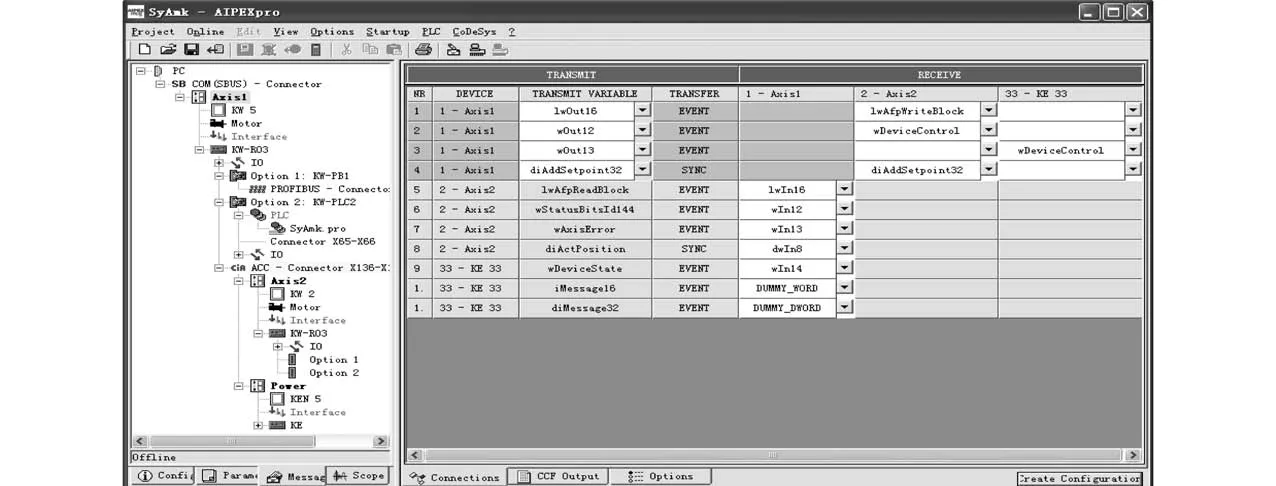

图2为ACC-BUS应用组态画面。

图2 ACC-BUS应用组态画面Fig.2 ACC-BUS application configuration diagram

3 KE/KW伺服控制

KE/KW是德国AMK公司生产的分组紧凑型系列伺服控制器,其采用模块化设计,体积小,稳定性高;每组具有自己本地的KW-PLC,组间通过KW-PLC上的SYNC-S同步总线连通,完成同步时钟对齐和同步数据传输;组内通过KW-R03上的ACC-BUS同步总线连通各轴。KW-PLC为组内本地PLC,处理组内ACC-BUS上各轴逻辑与同步控制。KW-R03为轴伺服控制主卡,集成了CPU地址扩展接口、ACC-BUS通讯接口,驱动电路接口及同步控制算法功能和参数组态等。

3.1 控制原理

针对不同的运动控制应用,KE/KW中集成了多种基本运动控制功能,如:速度同步控制、定位定向(position orientation system,POS)控制或复位(homing cycle,HOME)控制、角度对齐同步控制与位移同步控制等。因伺服同步运动控制是位置P调节器与速度PI调节器的串级闭环控制,编码器反馈非常重要,为避免控制失速,故编码器故障级别较高。

3.1.1 轴定位控制

POS和HOME为轴定位功能,但二者区别明显。POS分同步定位和异步定位,同步POS为Fast POS,在同步Fast PLC进程中同步调用执行;异步POS在KW-PLC普通逻辑PLC进程中通过AMK现场总线协议(AMK field bus protocol,AFP)异步调用执行。HOME复位指令只能通过AFP异步调用执行。轴定位用于控制电机轴精确运动到指定位置的控制功能,同步POS形成连续运动,异步POS和HOME形成间歇运动。同步POS的速度变化过程应连续平滑和平缓;异步POS和HOME只需给定运行速度,函数自行处理速度从0到给定速度和从给定速度回0的变化过程,因其没有与主轴同步运动要求。轴定位又分绝对定位与相对定位,它们都是从基本定位衍生出来的功能。

3.1.2 速度同步控制

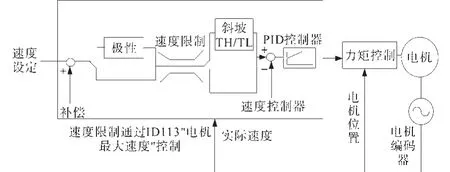

在从轴与主轴同步运动速度同步控制中,以主从轴同步速度差最小为控制目标和精度指标。KW-R03内采用PI速度调节器。设定源可以是方波编码器信号输入,也可来自ACC-BUS的应用程序接口(application interface,API)设定源接口变量。检测反馈来自电机轴编码器的SIN,COS信号或方波信号,通过编码器解码电路,得到检测反馈速度。PI速度同步控制原理如图3所示。

图3 PI速度同步控制原理图Fig.3 Schematic diagram of PI speed synchronization control

3.1.3 主轴过程控制

同步运动控制是从轴跟随主轴的同步运动,主轴速度平缓地连续平滑变化,从轴同步跟随的控制精度就越高。实验台用AMK函数VGEN_AJ作为虚拟主轴。

3.1.4 位置同步控制

在从轴与主轴同步运动位置同步控制中,主从轴同步位移差最小为控制目标和精度指标。KW-R03内采用P位置调节器与PI速度调节器组成串级PID同步控制。设定源可以是方波编码器信号输入,也可来自ACC-BUS的API设定源接口变量。检测反馈来自电机轴编码器的SIN,COS信号或方波信号,通过编码器解码电路,得到检测反馈速度和编码器同步位移增量。

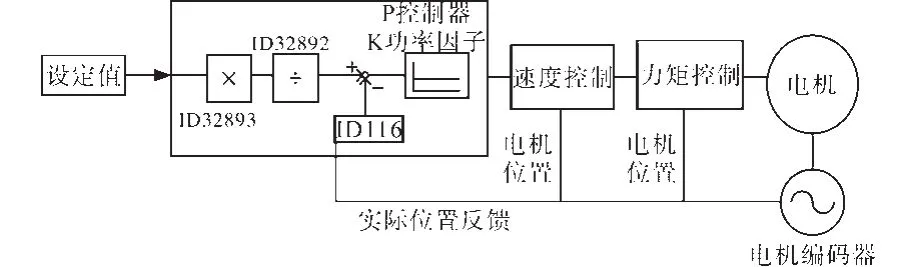

位置同步控制原理如图4所示。

图4 位置同步控制原理图Fig.4 Schematicdiagramofpositionsynchronizationcontrolprinciple

3.1.5 位置同步控制角度对齐同步控制

角度对齐同步以位置同步为基础,再叠加角度对齐的插值(interpolation,IPO)和POS功能,组合成复杂的角度对齐同步控制功能。角度对齐同步偏差作为IPO的输入值,IPO在限定的速度内规划出最快消除角度对齐同步偏差的连续平滑速度变化过程,插值出同步纠偏栈中元素的值,在同步过程中消除偏差。在实际应用中,有2种情况需关注:1)轴同步运行的第1圈建立模值坐标,用HOME完成角度对齐;2)轴角度对齐同步运行过程中,由IPO同步角度对齐纠偏。在组态IPO控制参数时,关注角度对齐纠偏控制过程对位置同步过程的干扰。

3.2 KE/KW控制设备

1)KW-LK250。KW-LK250是250 mm宽风冷底座,KE/KW模块装在底座上,KE/KW稳压及大功率元件靠风冷底座散热。

2)KW-R03。KW-R03为轴伺服控制主卡,控制主卡有5种设定源:编码器方波信号,SWQ1,SWQ2,SWQW和IPO。控制主卡插在KW的0号槽;在其左侧插有KW-PB1和KW-PLC2扩展卡,KW-PB1占1号槽,KW-PLC2占2号槽。据此,KW-R03,KW-PB1和 KW-PLC2组态的参数实例依次为Inst0,Inst1和Inst2。每个实例有4个参数集:PSet0,PSet1,PSet2,PSet3。

3)KW-PB1。KW-PB1属KE/KW的选件,是Profibus-DP从站网卡,在其左侧插有KW-PB1和KW-PLC2扩展卡,KW-PB1占1号槽,组态的参数实例为Inst1。

4)KW-PLC2。KW-PLC2属KE/KW的选件,是组内本地PLC卡,用IEC61131—3标准CoDe-Sys编程软件对KW-PLC2进行编程,程序编写与下载到KW-PLC2。其上CAN-S同步总线组态参数在Inst2。在KW-PLC2编程中,分过程PLC和同步FastPLC进程,过程PLC进程为间隔周期调用,如10 ms;同步FastPLC进程为ID2同步时段相关的PGT同步时钟信号触发调用,如ID2=1 ms,则每个间隔1 ms的同步时点调用。在过程PLC进程中编写逻辑控制程序,在同步FastPLC进程中编写同步运动控制程序。

4 过程监控

人机交互的过程监控是AMK伺服控制实验台监控与数据采集的重要一环。从PLC采集的数据按历史数据存储机制存于数据库,PLC和KE/KW状态实时显示在监控画面上,操作者通过在此人机交互修改参数或下发命令,这类人机交互的过程监控与数据采集系统简称为SCADA系统。本平台采用西门子WinCC软件开发SCADA系统[6]。

SCADA系统针对过程控制系统,在数据采集和数据历史归档速率远小于伺服系统几个毫秒级的同步时段速率。尽管如此,受现有应用技术限制,市面上没有同步毫秒级的SCADA数据采集和数据历史归档功能的系统。换一个角度,从过程数据分析和统计数据分析的视角看,SCADA存储的每个0.5 s级的数据可视为一组毫秒级数据的滑动平均值或代表值,对SCADA数据样本的分析计算可以间接评判KE/KW伺服系统电机同步控制过程的任意时点精度和过程精度。

我们依托自身条件,开发了一个简单的人机交互界面,可以分别单独控制两台功率不超过10 kW的AMK伺服电机,通过人机界面,可以简单实现电机的选择和启停,通过是否能启动,可诊断 KE/KW,KW-R03,KW-R04,KW-PB1,KWPLC板卡的好坏,也可诊断伺服电机是否有故障,是什么故障,并在人机界面上读取电机故障状态。通过故障判断PLC与KE/KW通过Profibus-DP过程总线连接的组态过程是否存在问题,判断ACC-BUS同步总线中各轴的组态和API设定源接口组态是否存在问题。

4.1 PLC

PLC广泛运用于工业自动化控制[7-9]。M5高速卷烟机采用德国倍福嵌入式PC作为PLC,本平台采用西门子CPU315-2DP的PLC。该PLC能够实现PID、脉宽调制等控制,完全可以满足本测试平台PI算法控制电机速度。作为机器的主控器,PLC管控整个机器,当然也包括KE/KW伺服同步控制系统。因PLC缺乏数据库存储支持功能,需上级SCADA系统实现数据库存储功能,为数据分析提供支持。

4.2 WinCC

西门子公司免费的WinCC软件用于上位监控系统开发,其开发环境C语言类似,易于编写,容易掌握,而且还提供了如大量选件和支持ACTIVEX,OPC等功能。用WinCC开发的SCADA系统基于微软专为WinCC开发的SQL数据库WinCC实例,如用户管理清单,变量管理清单,多语言对照表,画面的组织关系表,过程数据存储,事件与报警信息存储等等,都存于SQL关系数据库。

4.3 导出数据

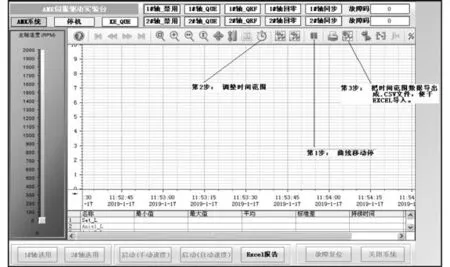

在WinCC画面编辑器中开发监控画面。导出数据分三步:1)停止曲线沿时间轴移动,2)选择设定曲线最左和最右日期时间范围,3)把选定时间范围的过程归档输出导出到CSV文件,便于EXCEL分析软件导入数据。图5为历史曲线ACTIVEX控件操作的截屏图。

图5 曲线ACTIVEX控件操作的截屏图Fig.5 A screenshot of the curve ACTIVEX control operation

5 数据分析

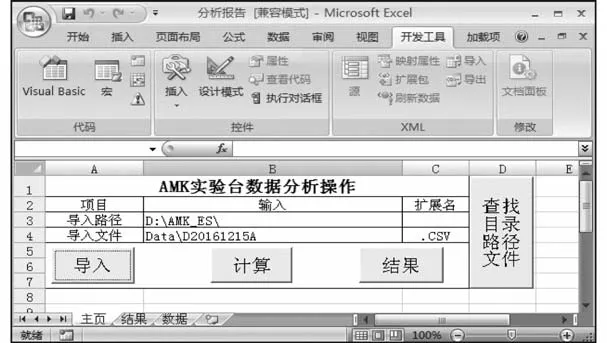

数据分析在EXCEL中进行。WinCC和EXCEL都是Windows XP下的进程任务。通过WinCC导出过程数据到CSV文件,EXCEL导入CSV文件,实现向EXCEL提供分析数据样本。通常,EXCEL用于表格化数据的一般处理。对于数据的复杂分析处理,采用EXCEL的开发工具菜单项下编写VB程序实现。

在工作本中,规划分析数据页,操作页和分析报表页。在操作页操作,把CSV数据文件导入到分析数据页。操作主页如图6所示。

图6 EXCEL数据分析操作主页截屏图Fig.6 Excel data analysis operation chart

对于大规模复杂数据分析,有多个操作页、结果页和数据页,但EXCEL应用开发和VB编程原理基本相同。阅读AMK实验台EXCEL数据分析项目中的VB程序就更加明白和理解。

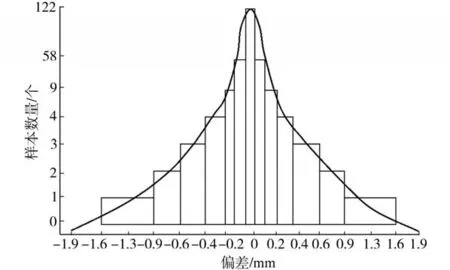

该移动实验平台采用统计数据分析。导入数据样本,计算出从轴相对主轴的均差样本,统计落入8个偏差区间的数据个数得到8个值。同步控制偏差统计分析样本限定120个样本元素,每秒采样计算得到1个样本元素,分析的同步控制过程历时2 min。统计落入8个偏差区间分析样本元素的个数得8个值,以偏差区间为横坐标,以落入区间的样本元素为纵坐标,制作棒图,同步偏差分成8份:±0.1 mm,±0.2 mm,±0.3 mm,±0.4 mm,±0.6 mm,±0.9 mm,±1.3 mm,±1.6 mm。总之,棒图高为符合精度要求的样本数据量,宽度为精度区间,把棒图的中点用线连接得到同步偏差分布曲线,如图7所示。

图7 同步偏差分布曲线Fig.7 Synchronous deviation distribution curve

同步偏差分布曲线可直观反映两个重要过程与误差评判信息:过程控制好不好,以及最大偏差会否在工艺允许范围内。

6 应用

AMK线下移动测试平台的构建为工厂提供了一个更为灵活、便捷的故障检测及维修测试的手段,图8为AMK移动测试平台。

图8 AMK移动测试平台Fig.8 AMK mobile test platform

我们对2011年以来M5,ZJ116机型更换下来的AMK KW-R03,KW-R04控制板卡进行了验证,发现其中KW-R03主控板卡的损坏方式大部分都集中在主控板卡的X130端口,也就是旋转编码器口烧毁,导致和主站的连接产生通讯故障。同时也对有怀疑的板卡进行了进一步的验证,判断了其好坏。针对维修返回的AMK伺服电机,我们通过平台帮助伺服电机维修单位完成AMK电机的测试,避免了实际上机测试的繁琐,使其更为高效简便。同时,我们以该平台为依托,开展了相关电气知识的培训活动,提升了电气维护维修人员对AMK伺服系统的应用技术水平,充分发挥了平台的综合功能价值。

7 结论

基于M5伺服控制系统构架,我们成功构建了AMK移动线下测试平台。该平台是一个微型、完整的AMK伺服系统,能在线下最大程度的模拟实际工业控制环境,拥有丰富的测试功能,包括控制板卡的故障诊断、确认伺服电机是否能够正常运转、判断电机间的同步偏差等。移动线下测试平台的构建不仅解决了AMK伺服检测系统检验难、测试难的问题,而且极大的提升了设备维修效率,提高了烟机设备生产效率,为企业节约了生产运营成本。同时,在提高维修人员的知识、技能等方面也发挥了重要作用。