润滑油基础油与添加剂对电动汽车传动液导电性能的影响

杜 洋,陈云龙,马 瑞,李维民,王 静,王晓波

(1.中国科学院兰州化学物理研究所固体润滑国家重点实验室,兰州 730000;2.青岛理工大学;3.东华大学)

21世纪以来,石油资源的持续减少和汽车尾气造成的环境问题严重制约着人类社会的可持续发展。鉴于此,各国纷纷出台政策法规推进新能源汽车的发展[1]。最具代表性的新能源汽车是电动汽车,电动汽车的驱动系统主要采用驱动电机+单级/两级减速器的方式[2-4],没有离合器和同步器,减速器直接与电机连接,传动比较简单,传统的传动液即可满足其传动系统用油需求。随着电动汽车驱动系统不断向高转速、高功率密度、高电压、集成冷却的方向发展[5],新一代高性能电动汽车多采用“三合一”的集成式驱动系统,即将电机、减速器、电机控制器耦合的驱动系统[6-8]。在这种集成式驱动系统中,油品需要长期与含铜的电气元件和橡胶绝缘材料接触,因而对油品的散热性能、电气性能、腐蚀性能、橡胶兼容性等提出了新的技术要求,传统的变速箱油已不能满足需求[9-11]。其中,对油品电气性能的特殊要求成为新型电动汽车驱动系统用油的显著特征之一。

油品的电气性能参数主要包括击穿电压、电导率、介质损耗等,其中电导率是评价油品电气性能的关键指标。一般认为,油品电导率过高,可能会导致漏电等安全问题;油品电导率过低,静电荷会快速聚集产生静电效应,可能会导致电机损坏;因此,油品电导率需要保持在一定的范围[12]。Lubrizol公司研究人员发现,自动传动液(ATF)的电导率与电荷载荷的数量密度及迁移率成正比,而电荷载荷的迁移率主要取决于其尺寸大小、携带电荷数量、温度和流体黏度,因此传动液的极性添加剂、氧化程度和黏度变化是影响其电导率的主要因素[13]。Afton Chemical公司研发人员发现,通过控制分散剂中(硼+磷)/氮元素的比例且平衡分散剂与清净剂的添加量,可以得到电导率(22 ℃)低于1 700 pS/m的润滑油[14]。张继平等[11,15]调制了电动车传动系统润滑油并考察其氧化前后的绝缘性能,发现该传动油氧化前后均具有较高的击穿电压。

为了系统研究润滑油基础油(简称基础油)与添加剂对油品电导率的影响,本课题结合电动汽车驱动系统对传动液电气性能的需求,测定不同类型基础油和添加剂调制油品的电导率,并分析其影响因素,希望对电动汽车驱动系统用油的研发提供指导。

1 实 验

1.1 材 料

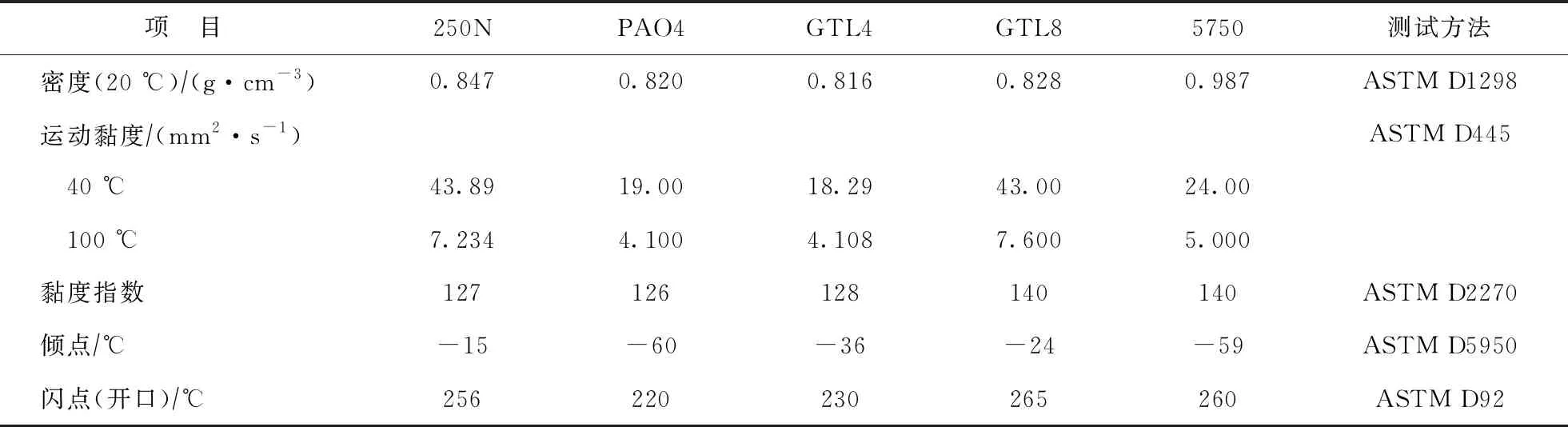

矿物型基础油250N,韩国S-oil公司产品;基础油PAO4,ExxonMobil公司产品;基础油GTL4和GTL8,Shell公司产品;基础油季戊四醇酯5750,法国NYCO公司产品。各基础油的基本性能如表1所示。

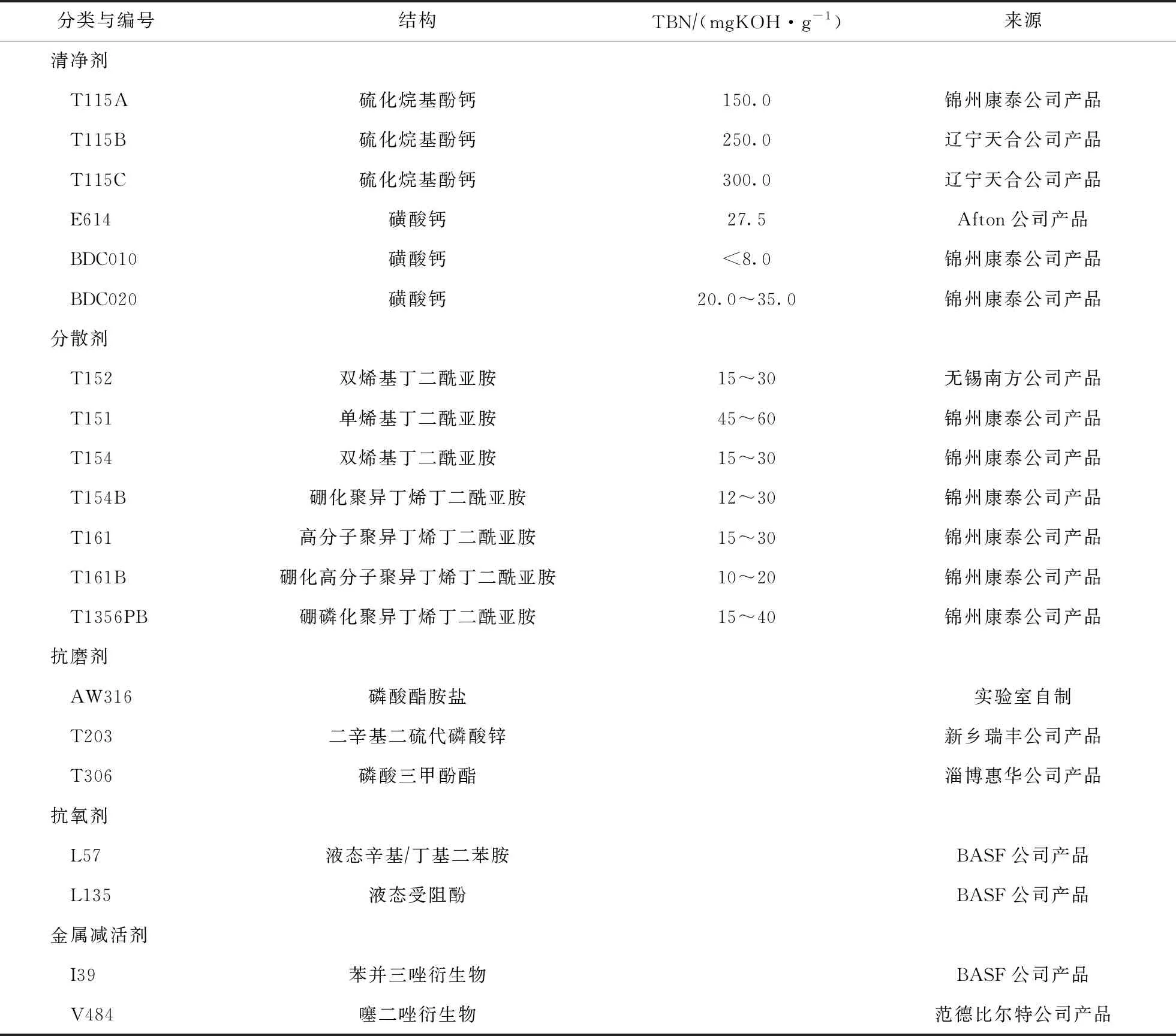

润滑油添加剂包括清净剂、分散剂、抗磨剂、抗氧剂和金属减活剂等5类添加剂,其分类、产品编号、结构、总碱值(TBN)和来源如表2所示。

表1 基础油的基本理化性能

表2 添加剂的分类、产品编号、结构、TBN和来源

1.2 油品制备

将不同结构类型的6种清净剂、7种分散剂、3种抗磨剂、2种抗氧剂、2种金属减活剂,按照自动传动液的典型组合配比[14],以清净剂质量分数1.0%、分散剂质量分数3.0%、抗磨剂质量分数1.0%、抗氧剂质量分数1.0%、金属减活剂质量分数0.1%分别添加到PAO4基础油中,配制得到基础油和单一添加剂组成的测试油品各100 g。油品分别命名为:x添加剂编号,其中x分别为上述各种添加剂的典型添加质量分数,添加剂编号参见表2。例如:将1.0%T115A与99.0% PAO4配制的油品命名为1.0%T115A。

1.3 油品电气性能测试方法

Afton Chemical公司的研究人员在研究润滑油品介电性能时,采用了ASTM D4308液态烃类电导率测定标准方法,取得了较好的研究效果[14]。因此,本课题同样采用该测试方法,使用美国Emcee Electronics公司生产的Emcee Model 1154精密电导率仪测定待测样品的电导率。测量量程为0.01~200 000.00 pS/m,测定温度范围在25~150 ℃。测试试验时,先将调制的油品放入测量槽的外腔中,升温至150 ℃,测量样品的电导率;然后,在自然冷却状态下,温度每降低(5±0.2) ℃测量一个温度点下的电导率值,并绘制电导率随温度的变化曲线图。

2 结果与讨论

2.1 基础油的电导率

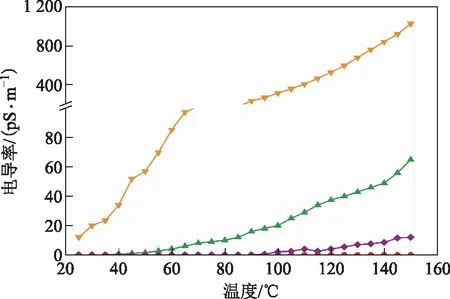

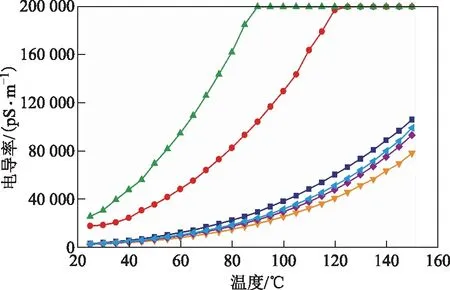

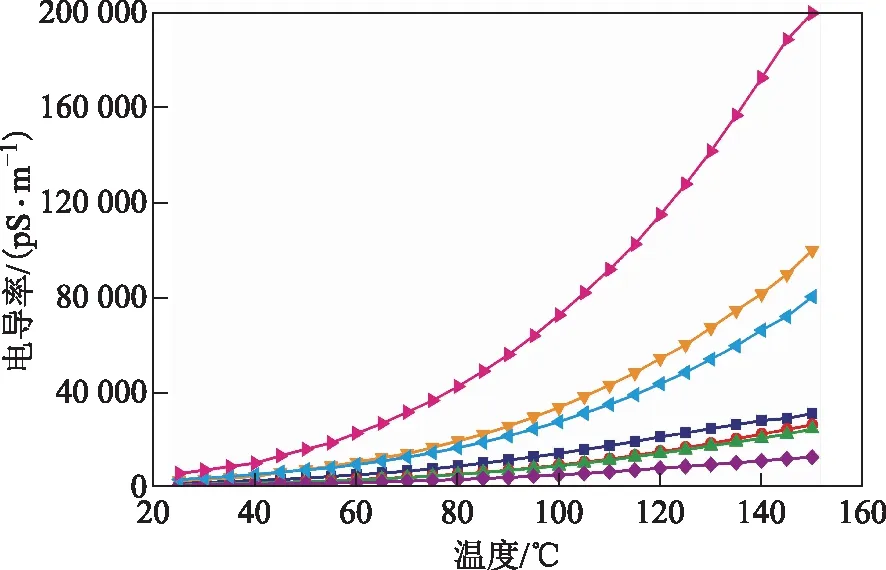

对于电动汽车传动液,黏度对流体电荷载荷的迁移速率影响较大,电动汽车驱动系统一般选择低黏度基础油以提高散热效率[16]。因此,试验测定了不同结构低黏度基础油的电导率,结果如图1所示。从图1可以看出:在整个测试温度范围内,烃类基础油(矿物油、GTL)的电导率均低于100 pS/m;PAO4基础油的电导率低于电导率仪的最低检测限,而GTL8基础油的电导率也非常低,仅在高温时测得电导率约为2 pS/m。随着温度升高,酯类基础油的电导率不断增大,150 ℃时测得其电导率约为1 000 pS/m。这主要是因为酯类基础油分子中的酯基官能团极性较强,且酯类基础油含水量较烃类基础油多,分子极性比烃类基础油更强,因而电导率最高。基础油由于精制工艺和精制程度不同,导致极性有所差异,基础油的精炼程度越低,极性越强,电导率相对更高[17]。试验测定的基础油均是API Ⅲ类以上的基础油,因此纯度更高,几乎没有极性或呈弱极性,电导率极低,电导率值在一个数量级内变化较小。总体而言,基础油的电导率较低,强极性基础油的电导率大于无极性或弱极性基础油。

图1 不同类型基础油的电导率随温度变化的曲线●—GTL8; ▲—GTL4; ◆—250 N

2.2 添加剂对油品电导率的影响

润滑油添加剂主要以极性化合物为主,其导电性能较基础油更强。由于不同种类添加的结构差异很大,因而添加剂的类型与加量是影响传动液电导率的关键因素[14]。为考察不同类型添加剂对油品电导率的影响,分别以清净剂、分散剂、抗磨剂、抗氧剂、金属减活剂等功能添加剂为研究对象,考察其结构类型及加量对基础油电导率的影响。

2.2.1清净剂对油品电导率的影响

测定6种清净剂与基础油配制油品的电导率随温度变化的曲线,结果如图2所示。从图2可以看出:随着温度升高,各油品的电导率不断增大;与基础油相比,添加清净剂油品的电导率显著增大,特别是添加T115B或T115C后,其电导率在较高温度下超出了仪器测量上限,其超出部分的电导率值均用仪器上限值200 000 pS/m表示;此外,高碱值硫化烷基酚钙型清净剂对油品电导率的影响显著高于中碱值硫化烷基酚钙型和低碱值磺酸钙型清净剂。

图2 添加不同类型清净剂油品的电导率随温度变化的曲线■—1.0%T115A; ●—1.0%T115B; ▲—1.0%T115C; ◆—1.0%BDC020;

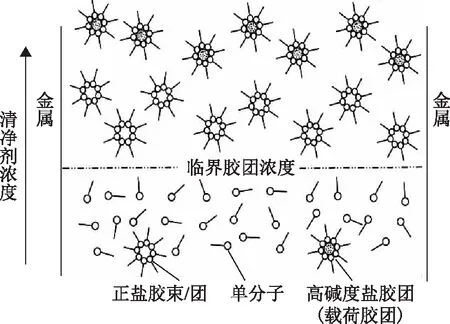

产生以上测量结果的主要原因在于硫化烷基酚钙型和磺酸钙型清净剂是典型的强极性离子型表面活性剂,组分中的有机酸官能团、碱性组分(碱性金属盐或有机碱+过碱度组分)等极性基团对油品的介电性能影响很大。清净剂在基础油中主要以游离的清净剂单分子、清净剂单分子胶束、以及清净剂单分子与碱性碳酸盐胶核[CaCO3/Ca(OH)2]形成的胶团形式存在,如图3所示。在电场的作用下,这些游离清净剂单分子、胶束、胶团吸附电荷形成带电的载荷胶束和胶团,并定向运动,形成电泳导电,大幅增加了油品的电导率[18]。

图3 清净剂在油中的溶解存在状态[18]

随着温度升高,添加高碱值清净剂的油品电导率快速显著增大。这主要是由于高碱值清净剂中包含大量的碱性碳酸盐胶核,使添加高碱值清净剂的油品中形成的载荷胶团数量显著多于添加中、低碱值清净剂的油品,而且载荷胶团的形成和分解存在一个动态平衡;在电场作用下,随着温度不断升高体系中胶体粒子运动加快,载荷胶团形成与分解的速率也明显增大,原有的动态平衡被打破[19],大的载荷胶团分解加剧,胶团中碱性碳酸盐胶核被释放出来,形成小的载荷胶束及碳酸盐极性中心,且数量不断增多,导致油品的电导率不断增大。与之相比,低碱值清净剂(如磺酸钙)在油品中主要是以单个分子和正盐胶团为主,没有大量的载荷胶团存在,因此其电导率较低,且随温度的升高增长较缓。

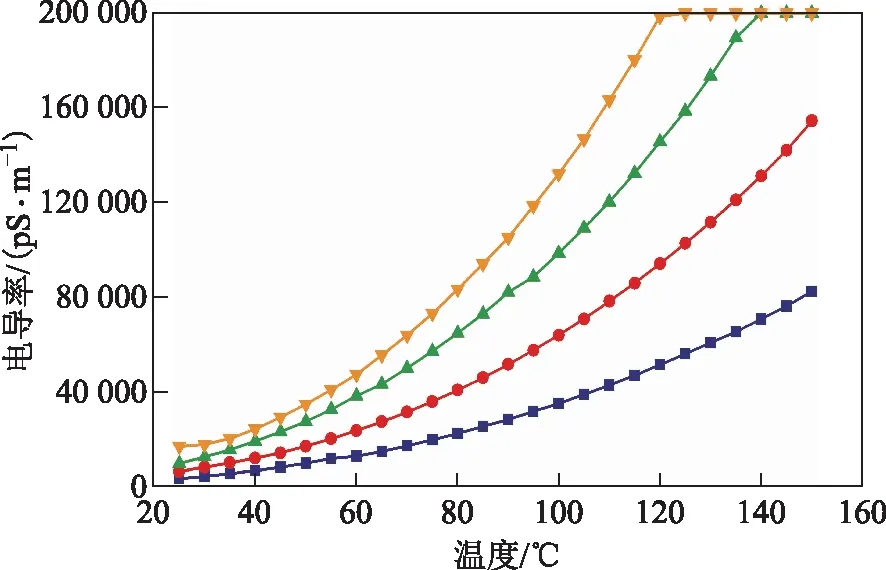

为考察两种高碱值硫化烷基酚钙清净剂对油品电导率的影响,按质量分数0.25%,0.50%,0.75%,1.00%分别将T115B和T115C添加到PAO4中,得到不同高碱值清净剂添加量的油样,测试其电导率,结果分别如图4和图5所示。从图4和图5可以看出:不同温度下,随着高碱值清净剂添加量的增加,油品的电导率均增大;相同添加量下,添加T115C油品的电导率高于添加T115的样品,说明清净剂碱值越高对油品电导率的影响越大,油品的电导率与碱性碳酸盐胶核的数量成正相关。

图4 不同T115B添加比例下油品电导率随温度变化的曲线■—0.25%T115B; ●—0.5%T115B; ▲—0.75%T115B;

图5 不同T115C添加比例下油品电导率随温度变化的曲线■—0.25%T115C; ●—0.5%T115C; ▲—0.75%T115C;

2.2.2分散剂对油品电导率的影响

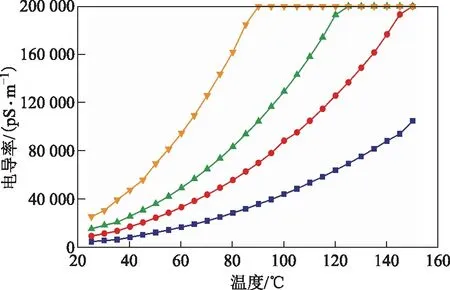

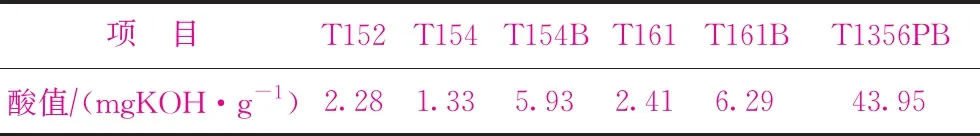

测定7种添加分散剂油品的电导率随温度的变化,结果如图6所示。从图6可以看出:随着温度升高,各油品的电导率不断增大,且含不同分散剂油品的电导率呈现出3个不同的区间;其中,添加常规分散剂T151,T152,T154,T161的油品电导率较低,添加磷硼化分散剂T1356PB的油品电导率最高,添加硼化分散剂T154B、T161B的油品电导率介于中间,这主要与分散剂的分子极性和结构有关。添加分散剂T151,T152,T154,T161的油品电导率主要受分散剂分子极性与空间位阻的影响[20]。其中T151为单丁二酰亚胺,碱值较高(40~60 mgKOH/g),因而T151分子具有较强极性和较小空间位阻,因此添加T151的油品表现出最高的电导率;T161为高分子分散剂,因烷基取代基链较长而空间位阻较大且碱值较低,因而添加T161油品的电导率最低;T152与T154均为双丁二酰亚胺类分散剂,分子极性介于T151与T161之间,配制油品的电导率也介于两者之间。

图6 添加不同类型分散剂油品的电导率随温度变化的曲线■—3.0%T151; ●—3.0%T152; ▲—3.0%T154; ◆—3.0%T161;

添加硼化或磷硼化分散剂油品的电导率高于添加常规分散剂的油品,为了探究其原因,对部分分散剂的酸值进行了测试,结果如表3所示。从表3可以看出,与未硼化分散剂相比,硼化分散剂的酸值更高,磷硼化分散剂的酸值最高,达到了43.95 mgKOH/g。这主要是由于分散剂经硼化或磷硼化处理后,改变了分散剂原有的化学结构,分子内存在未完全反应的酸中心,使得分散剂呈现出一定的离子化趋势,属于部分离子化的分散剂[20],从而使体系更容易产生载电荷胶束,增强油品的导电性。相比之下,磷硼化改性的聚异丁烯丁二酰亚胺因酸值更高,残留的酸中心更多,因此其配制油品的电导率也更高。

表3 分散剂测定酸值

此外,分散剂与清净剂分子化学结构相似,均由极性基团与非极性基团组成,但分散剂不含金属且碱值较小,其分子极性比高碱值清净剂弱。因此,分散剂对油品电导率的影响整体上小于高碱值清净剂的影响。

2.2.3抗磨剂对油品电导率的影响

测定3种添加抗磨剂油品的电导率随温度的变化,结果如图7所示。从图7可以看出:随着温度升高,各油品的电导率不断增大,150 ℃时添加T203油品的电导率最大,约为850 pS/m;3种抗磨剂对油品电导率的影响从大到小的顺序为T203>AW316>T306,这与3种添加剂分子的极性有很强的相关性。T203含有金属元素,分子呈强极性,直接影响油中载荷极性基团的数量,添加T203油品的电导率要高于添加其他两类抗磨剂的油品;T306分子呈中性、极性较弱,因此添加T306油品的导电率最低。与清净剂及分散剂相比,3种抗磨剂对油品电导率的影响明显小得多,因此在全配方传动液中,因清净剂与分散剂的存在,抗磨剂对油品电导率的贡献有限。

图7 添加不同类型抗磨剂油品的电导率随温度变化的曲线■—1.0%AW316; ●—1.0%T203; ▲—1.0%T306

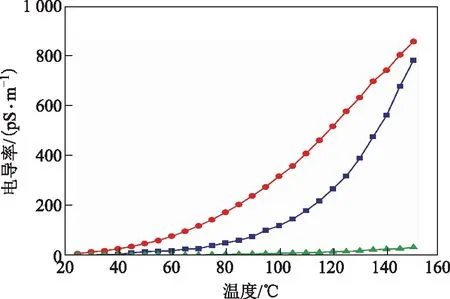

2.2.4抗氧剂对油品电导率的影响

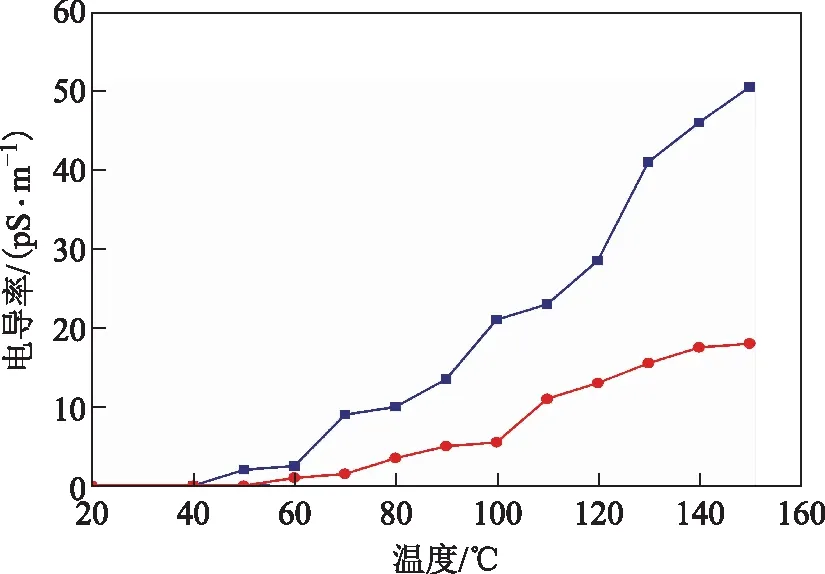

测定2种添加抗氧剂油品的电导率随温度的变化,结果如图8所示。从图8可以看出:随着温度升高,各油品的电导率不断增大;低温下,两种抗氧剂对油品电导率的影响相近;当温度高于90 ℃后,胺型抗氧剂L57对油品电导率的影响明显高于酚型抗氧剂L135,且油品电导率的增长非常快。总体而言,由于抗氧剂分子极性低,对油品电导率的影响很小。

图8 添加不同类型抗氧剂油品的电导率随温度变化的曲线■—1.0%L135; ●—1.0%L57

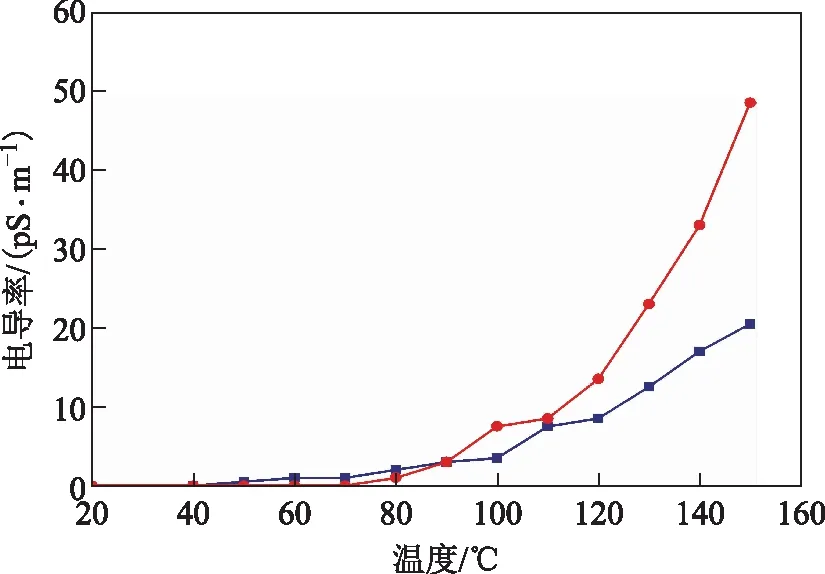

2.2.5金属减活剂对油品电导率的影响

测定2种金属减活剂与基础油配制油品的电导率随温度的变化,结果如图9所示。由图9可知:随着温度升高,各油品的电导率不断增大;与噻二唑类金属减活剂相比,苯三唑类金属减活剂对油品电导率的影响更大;与抗氧剂相似,金属减活剂对油品电导率的影响非常小,且随温度的升高无显著增大。

图9 添加不同类型金属减活剂油品的电导率随温度变化的曲线■—0.1%I39; ●—0.1%V484

3 结 论

电动汽车驱动系统传动液基础油的电导率普遍较小;与烃类基础油相比,酯类基础油因存在其酯基极性官能团而分子极性较大,电导率较大。

润滑油清净剂和分散剂分子化学结构相似,均由极性基团与非极性基团组成,分子极性较强,因此对油品电导率的影响较大。清净剂含有金属盐且碱值较大,分散剂不含金属且碱值较小,因而清净剂分子极性比分散剂更大,对油品电导率的影响更大。特别是高碱值清净剂,分子中含有大量碱性碳酸盐,在油中以大量载荷胶团的形式存在,会大幅提高油品的电导率,是影响油品电导率的关键因素之一。另外,硼化或磷硼化的分散剂对油品电导率的影响显著高于常规分散剂;而高分子分散剂因其烃基链较长、分子极性较弱,对油品电导率的影响较小。抗磨剂、抗氧剂和金属减活剂对油品电导率的影响显著低于清净剂与分散剂,不是影响油品电导率的主要因素。

此外,随着温度升高,各油品的电导率不断增大,说明温度也是油品电导率的主要影响因素之一。这主要是因为,随着温度升高,油品中大的载荷胶团的分子运动加剧,胶团平衡被破坏,形成更多小载荷胶束,使载荷基团的数量不断增多,导致油品电导率增大。