喷砂工艺在碳纤维设备辊类零件中的应用探讨

刘兴苗,朱延松,王 娣

(1.连云港鹰游工程技术研究院有限公司,江苏 连云港 222000;2.连云港鹰游纺机集团有限公司,江苏 连云港 222000)

高性能碳纤维具有低质量、高强度、高模量、耐高温、耐腐蚀、抗冲刷和溅射以及良好的可设计性、可复合性等一系列其他材料不可替代的优良性能,是火箭、卫星、导弹、战斗机和舰船等尖端武器装备必不可少的战略新兴材料,被誉为21世纪的“新材料之王”。国内的碳纤维研究起步于20世纪70年代,但迟迟未取得明显进展,长时间停留于实验室实验阶段。国外在这方面对中国采取完全的技术封锁和产品垄断。中复神鹰碳纤维有限公司从2006年成立之初起,依托江苏鹰游纺机有限公司逐步形成了年产万吨碳纤维的生产能力,并实现了从聚合到纺丝再到碳化全套装备的国产化。

在研制碳纤维设备初期,相关设备的很多零件和工艺方法都是在不断摸索中产生的。碳纤维的制造要点是细旦化、细晶化和均质化以及生产全过程的环境洁净化[1]。实现细旦化最重要的工序就是牵伸,涉及众多牵拉丝束的辊类零件,虽然成品碳纤维强度是钢的7~10倍,密度是钢的1/4,但每一根丝的粗细程度只有头发丝的1/20,丝束在没真正成型之前非常脆弱,特别是初生态原丝。经过传统表面处理的镜面辊虽然在牵伸过程中不会损伤到纤维,但由于丝束与辊面的附着力强,丝束中极少量的游离丝会吸附在辊面上,一旦不能被及时带走,就会缠绕在辊体上,进而导致正常的丝束缠绕到辊面上,形成“缠丝”现象,若不能及时发现和清理,则会形成断丝,严重时会导致停车,进而影响生产。因此,需要找到一种辊体表面处理方法,减小丝束在牵伸过程中与辊面间的摩擦力及附着力,避免上述不良现象。

1 喷砂工艺

喷砂是一种处理工件表面的工艺,采用压缩空气为动力,形成高速喷射束,将喷料(铜矿砂、石英砂、金刚砂、铁砂、海砂)高速喷射到需处理工件表面,使工件表面的外表或形状发生变化[2]。由于磨料对工件表面的冲击和切削作用,工件的表面获得一定的清洁度和不同的粗糙度,同时机械性能得到一定程度的改善。通过调换不同粒度的磨料,达到不同的粗糙度,大大提高了工件与涂料、镀料的结合力。机加工件喷砂具有毛刺清理与表面美化作用,喷砂能清理工件表面的微小毛刺,并使工件表面更加平整,消除毛刺的危害,提高工件的档次。另外,喷砂可以改善零件的机械性能,机械零件经喷砂后,表面产生均匀、细微的凹凸面,可随意实现不同的反光或亚光。

2 制定合理的工艺路线

在设计与制造纺织机械后整理设备类零件的过程中,喷砂设备用于工件表面涂覆前的预处理,用很粗的金刚砂去除零件表面毛刺,为下一道油漆工序作准备。这种处理方式很难应用于碳纤维设备中辊体类设备的喷砂处理,碳纤维设备牵拉丝束的成品辊表面粗糙度(Ra)必须小于等于0.4,牵拉丝束时,要求辊体不能对丝束造成损伤,每一束丝都不能有毛丝出现。应用喷砂这种表面处理方法,对砂料、喷砂前处理、喷砂后处理的要求都很高,因此,从工艺路线、喷砂磨料种类、磨料目数的选择等方面进行实验,找到适合碳纤维辊体类设备的喷砂工艺。

之前的钢辊类零件工艺路线是磨—抛—电镀,对于喷砂这道工序放在电镀前效果好还是电镀后效果好的问题,专门进行了对比测试。喷料颗粒尺寸与喷砂粗糙度有一定关系,而喷射磨料的表面粗糙度是由冲击、切削和冲刷的组合作用引起的。考虑到成品辊Ra必须小于等于0.4,需选用目数(指物料的粒度或粗细度,一般是指在1 in×1 in(1 in=2.54 cm)面积内的筛网,物料能通过该筛网,筛网的孔数即定义为目数)大一点的喷料。根据以往经验,决定两种情况均选用500目石英砂为喷料,测试零件为原丝高温蒸汽牵伸机的钢制导辊。一种采用磨—抛—电镀—喷砂工艺,另一种采用磨—抛—喷砂—电镀工艺,采用前一种工艺方法处理出来的工件,表面容易脏,手一碰一个印(图1),用丝束在辊面上牵拉,目测丝束起毛严重,效果不如镜面辊,基本可以否定这种工艺方法。采用后一种工艺处理的成品辊,用丝束在辊面上牵拉,目测基本没有毛丝产生,实验初步证明,磨—抛—喷砂—电镀表面处理的工艺路线基本可行。

图1 经磨—抛—电镀—喷砂表面处理的钢导辊

在此基础上,对铝导辊进行了同样的测试,确定了磨—抛—喷砂—硬质氧化的辊体加工工艺。

3 确定喷砂磨料

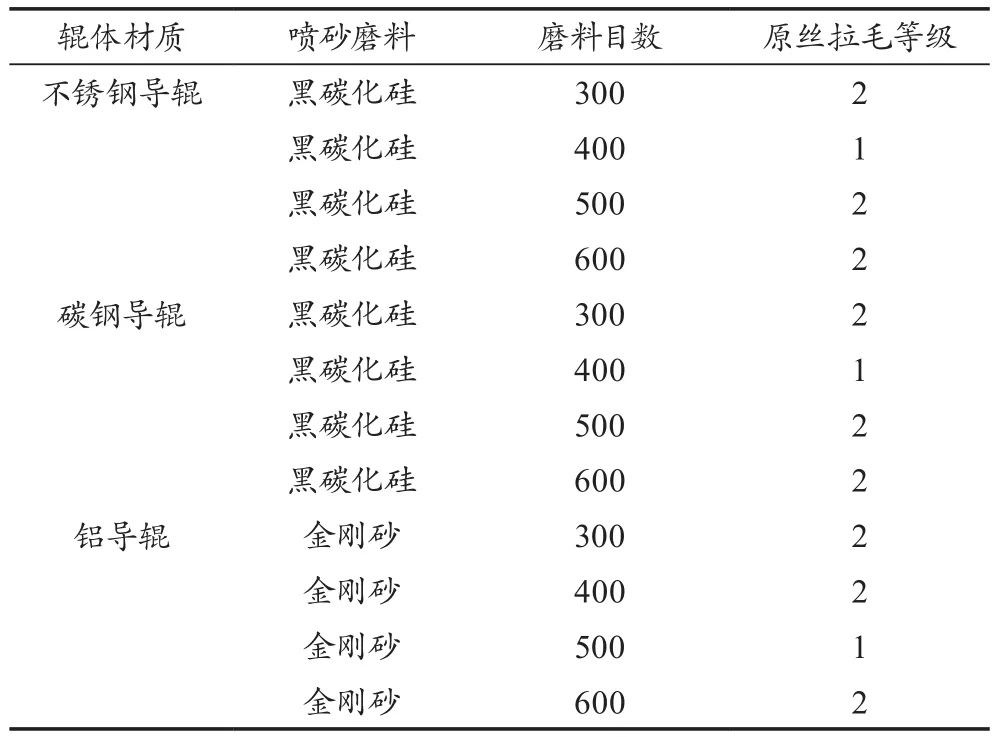

碳纤维设备中辊类零件大部分是不锈钢辊、碳钢辊和铝导辊,用石英砂喷铝导辊时效果较好,但对于钢辊和不锈钢辊,喷出来的效果很差,石英砂的硬度不够好,因此,必须找到合适的喷料。最后确定采用黑碳化硅,主要是因为碳化硅具有很高的硬度、化学稳定性和一定的韧性。对于喷料粒度的选择,分别用300目、400目、500目、600目进行试制,并测定原丝拉毛等级以评价辊体性能。原丝拉毛等级的测试方法:用东丽T700-12K原丝一端挂400 g重物,另一端手拉或电拉,在辊或轮体表面来回拉10次,通过光线照射,查看原丝起毛状况,无或少为1级,起毛较多为2级。300目喷砂电镀后的钢辊用丝束在辊面上牵拉,丝束有起毛情况,用400目和500目喷砂电镀后的钢辊颜色和手感都不错,用丝束在辊面上牵拉,目测丝束没有起毛情况。不同材料、不同磨料喷砂测试结果如表1所示。

表1 辊体原丝拉毛等级测定

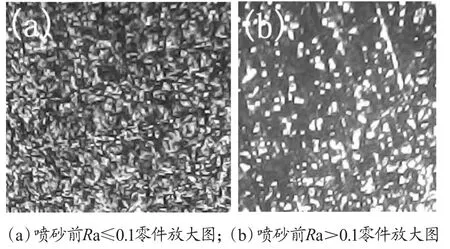

在批量成品件投入使用的过程中发现,还有一些辊体偶尔会出现丝束起毛以及缠绕在辊面上的情况,必须找到问题的根源。在对有问题的辊件进行检查和分析的过程中发现,这些辊件的Ra大于0.4,喷砂前道工序(磨—抛)对成品的效果有很大影响。对成品辊Ra的要求是0.4,只有抛光工序结束后工件的Ra小于0.1,成品辊Ra才能小于等于0.4,经过多次试制确定喷砂前工件的表面粗糙度比喷砂后工件的表面粗糙度要高1~2个级别。喷砂电镀前零件表面粗糙度的高低对零件成品的影响如图2所示。

图2 表面粗糙度对比(放大1 600倍)

在分析成品辊的问题时发现,超过2 m的辊体问题更严重,用显微镜查看零件表面时发现,零件表面不均匀分布着细微的凹凸面(图3),白色的点是凹坑,黑色是零件表面。由图3可知,喷砂是不均匀的,对成品的使用效果有较大影响。

图3 零件显微镜下的基础图式

4 自研自动喷砂机

日常生产和实验时采用的均是手工喷砂。喷砂时,工人将工件放在轴承台上,将辊体沿圆周面均分几个部分,喷完一个部分转动一下辊体,再喷下一部分,直到完成整个辊体辊面的喷砂处理工作。这种方法不但喷射不均匀,而且效率低,工人的工作环境也不好,会危害工人的身体健康。为了解决喷砂不均匀的问题,可自制喷砂工装—自动喷砂机。

自动喷砂机的工作原理:辊体随着主轴做径向旋转、喷枪做轴向运动,对辊面进行喷砂处理,这样的处理方式可使辊面喷砂均匀,达到亚光效果,微观上形成均匀的凹凸面,减小丝与辊面之间的摩擦。喷砂机外围设计了防尘罩,减轻了喷砂机粉尘污染,喷砂机下面有接砂装置,可以实现喷料二次利用,大大节约了生产成本(图4)。

图4 自动喷砂机

用自动喷砂机喷过的零件砂粒均匀,成品检测各项指标均合格,装到设备上使用,没有出现丝束缠绕在辊面上的情况,丝束经过检验,符合各项要求,说明这样的表面处理方式是可行且有效的。此种喷砂工艺与自动喷砂机结合起来使用,既保证了产品质量,又保证了碳纤维原丝及碳丝的质量。

5 结语

上述喷砂表面处理方法及自动喷砂机在生产碳纤维设备辊类零件的过程中大量使用。采用这种工艺方法加工出来的辊类零件,不仅解决了丝束在牵拉的过程中缠绕在辊面上的情况,还避免了毛丝的产生,较好地保证了碳纤维丝束的质量,为生产高质量的高强纤维复合材料提供了坚实的基础,为我国高强纤维复合材料领先世界水平提供了有力的技术保障。