高硅高钛不锈钢低气体含量控制冶炼方法研究

陈知伟 曹征宽 王渝 李劲 龚兵

(1.宝武特冶航研科技有限公司,重庆400082;2.四川贝金达新材料有限公司,四川618407)

14Cr18Ni11Si4AlTi是一种高硅高钛的奥氏体-铁素体双相不锈钢,由于具有良好的耐腐蚀性能,较高的屈服强度,良好的韧性等特点。广泛应用于化工、石油、能源、海洋事业以及航空航天、核能、军工等领域。目前该钢生产中普遍存在着一个技术瓶颈问题:产品的屈服强度符合标准要求的一次合格率低,产品质量的稳定性差。

1 技术标准要求

1.1 化学成分

14Cr18Ni11Si4AlTi的化学成分要求见表1。

表1 14Cr18Ni11Si4AlTi钢化学成分要求(质量分数,%)Table 1 Chemical composition requirements of 14Cr18Ni11Si4AlTi steel(mass fraction,%)

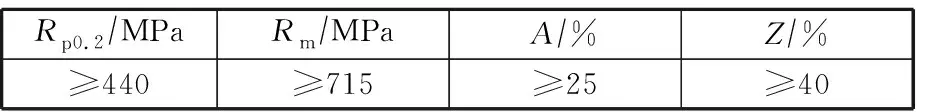

1.2 力学性能

产品经固溶热处理(固溶温度1000~1030℃)后的力学性能见表2。

表2 固溶热处理后的力学性能Table 2 Mechanical properties after solid solutionheat treatment

2 难点分析

GJB 2294A—2014要求14Cr18Ni11Si4AlTi的屈服强度≥440 MPa,而同类的不锈钢屈服强度≥250 MPa,其指标高了近76%,且该钢种标准含量规定的易氧化元素多,并且含量高,特别是活泼元素硅含量(3.7%~4.0%)太高,采用炉外精炼AOD、VOD工艺生产难度大。

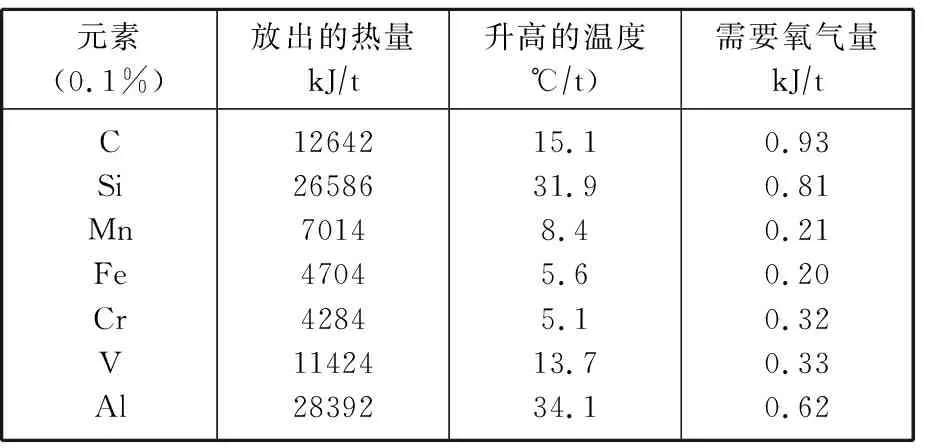

从氧化物的标准生成自由能数据[1]计算,活泼元素硅含量(3.7%~4.0%)的氧化损失约为70%,吹氧过程金属中的硅元素氧化反应释放的热量太高(见表3),导致熔池温度太高(>2000℃),并且炉渣呈酸性,造成对碱性炉衬钢包的侵蚀而影响钢包的寿命,因此该钢比较容易实现的生产工艺路线为:感应炉熔炼→电渣重熔→锻造开坯→改锻成材→热处理。采用常压中频感应炉熔炼的钢中氮和氧含量高,在后续的电渣重熔冶炼过程中,容易与钢中的钛、铝等元素反应,引起钢锭内部钛、硅、铝元素含量降低,并在钢液内形成新的有害夹杂物。钢锭化学成分偏差大、有害夹杂物及气体含量高是造成钢的屈服强度波动大,一次合格率低的主要因素。

表3 钢中元素的氧化放热Table 3 Oxidative exotherm of elements in steel

3 试制过程

为了降低高硅高钛含铝不锈钢的气体含量,提高钢的冶金质量,试验设计的冶炼工艺路线为:EAF→LFⅠ→VOD→LFⅡ→VD→ESR。试验工艺的主要特点是,钢中的硅元素在VOD初始合金化完成前都按残余元素的要求进行调整控制;待VOD合金化完成后,才能在LF加硅铁,加热进行硅元素的最后合金化。其冶炼方法包括以下步骤:

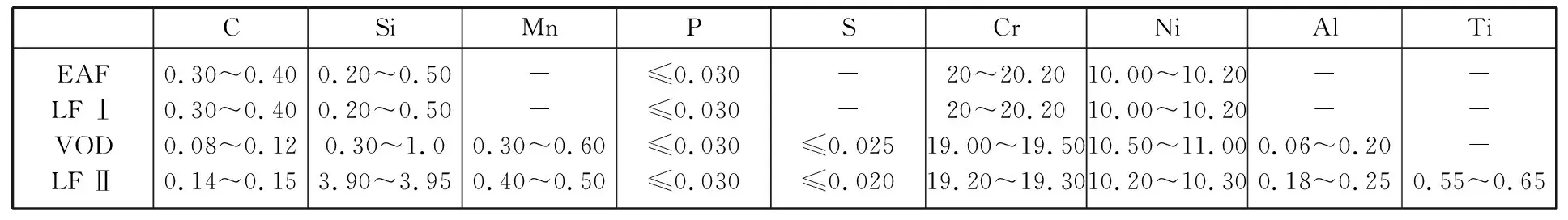

(1)EAF:将各种金属炉料的合金成分进行配料计算、搭配后,装入电炉内进行加热熔化,熔清后吹入氧气初步脱气、去除夹杂,按表4中EAF阶段要求调整钢液的化学成分。

(2)LF Ⅰ:还原电炉炉渣中的铬元素,同时加入包含对应元素的合金,按表4中LF Ⅰ阶段要求精确调整钢液的化学成分,并调整钢液的温度符合VOD工序的要求;将钢包吊至渣坑位,扒出全部钢渣。

(3)VOD:在真空条件对钢液进行吹氧脱碳,以去除钢液中的氮、氢、氧和夹杂物,并通过钢包底部吹氩促进钢液循环;VOD吹氧结束后加入铝块、硅铁、精选石灰、铬铁、镍板和锰铁,进行真空化渣、还原,按表4中VOD阶段要求进行初始合金化,然后开盖破真空测温,并取样分析钢液的化学成分。

(4)LF Ⅱ:加硅铁、加热进行硅元素、钛元素的合金化;并按表4中LF Ⅱ阶段合金化要求精确调整化学成分。

(5)VD:对钢液进行真空脱气处理,开盖破真空测温,可以再对目标成分补加合金进行微调;进行吹氩处理降温,吊包浇注成电渣母坯。

(6)ESR:对电渣母坯金属材料重新熔化和精炼,并按顺序凝固成钢锭;生产的金属材料纯净可以改善或消除金属材料的发纹。电渣重熔过程中渣系的选择对产品质量及技术经济指标的改进至关重要,为高硅高钛含铝的奥氏体-铁素体双相不锈钢14Cr18Ni11Si4AlTi专门设计使用的渣系组成为:CaF248%~55%、CaO 18%~22%、Al2O318%~22%、MgO 3%~4%、TiO24%~5%、Fe2O3≤0.15%。

表4 冶炼过程14Cr18Ni11Si4AlTi钢化学成分控制要求(质量分数,%)Table 4 Chemical composition control requirements of 14Cr18Ni11Si4AlTi steel during smelting process(mass fraction,%)

四元渣系具有较高的CaO,与Al2O3、SiO2结合成诸如CaO·Al2O3,2CaO·SiO2和CaO·SiO2等复杂的化合物,从而有效地降低了渣中Al2O3、SiO2的活度,有利于促进铝、硅等易氧化元素在金属-熔渣薄膜处与氧的反应,达到降低氧含量的目的,相关反应见式(1)、(2)。

2[Al]+3[O]=(Al2O3)

(1)

[Si]+2[O]=(SiO2)

(2)

四元渣系具有较高的CaO,能够增加渣中CaO的活度aCaO,相比于三七渣系具有较大的硫分配比LS,促进了脱S现象。在电渣重熔脱硫过程中,主要发生的反应见式(3)。

(Ca2++O2-)+[S]=(Ca2++S2-)+[O]

(3)

因此四元渣系能够大大地降低成品钢中的S含量。

从生产实践中可以看出,四元渣的夹杂物面积百分比较二元渣低,这与四元渣具有较低的氧、硫含量相符合。因此四元渣具有较低的夹杂物含量,能提高钢的纯净度。

4 冶金质量

分别采用上述冶炼新工艺和我公司以前采用的高硅高钛不锈钢冶炼工艺(中频感应炉+ESR)生产14Cr18Ni11Si4AlTi双相不锈钢,其中本文开发的工艺记为工艺一,以前我公司不锈钢的冶炼工艺(中频感应炉+ESR)记为工艺二。

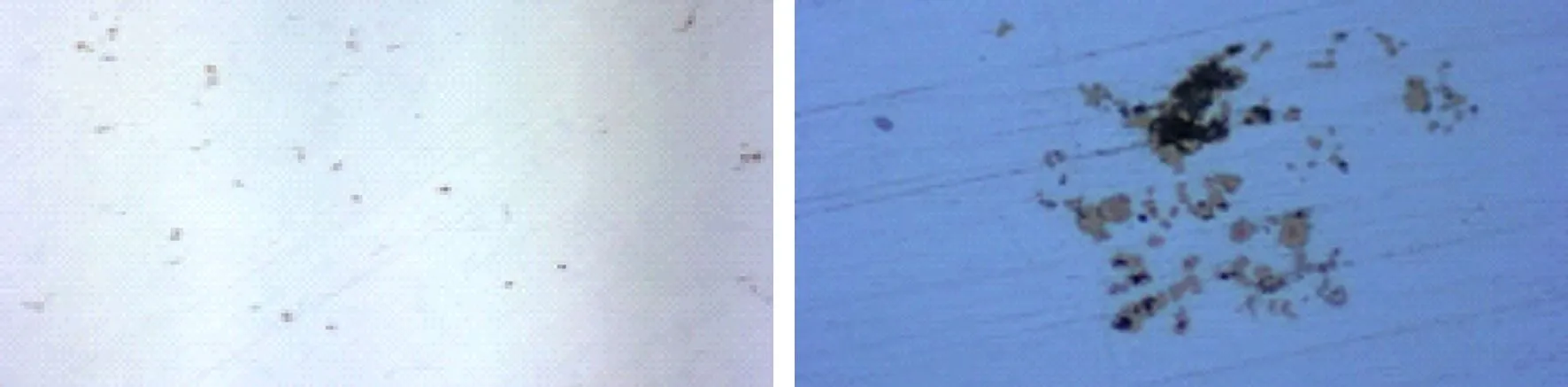

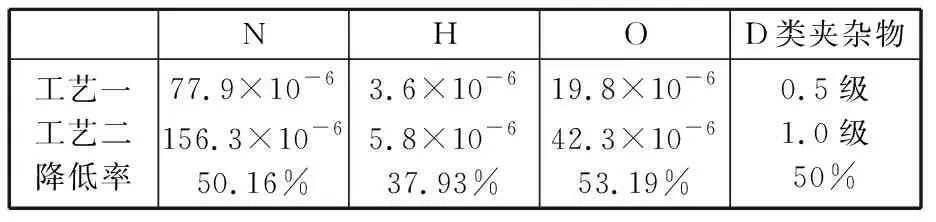

工艺一和工艺二冶炼得到成品中的非金属夹杂物分布如图1所示,工艺一冶炼得到的产品中的夹杂物细小且均匀弥散分布,工艺二冶炼得到的产品中的夹杂物呈堆积状态。工艺一和工艺二生产得到的14Cr18Ni11Si4AlTi双相不锈钢中(电渣母坯)气体及夹杂物的含量分析对比数据见表5。

由表5可见,新工艺通过VOD及VD双联钢液真空脱气处理能大幅度降低钢中的气体及夹杂物含量,且相对于原工艺二,新工艺一的脱氮率≥50%、脱氢率≥35%、脱氧率≥50%、D类夹杂物去除率≥50%。

表5 气体及夹杂物的分析对比数据Table 5 Analysis and comparison dataof gas and inclusion

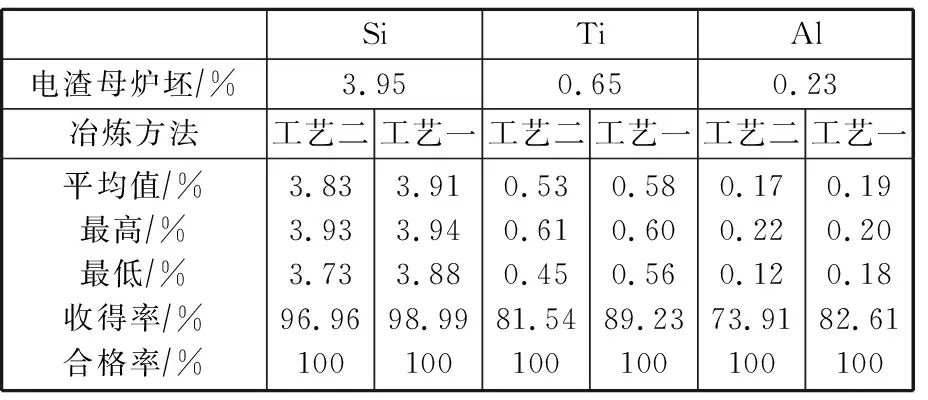

对工艺一和工艺二生产得到的成品进行分析,其化学成分对比数据见表6。

表6 化学成分对比数据Table 6 Chemical composition comparison data

由表6可见,新工艺一得到的产品收得率稳定,钢锭头、尾的化学成分偏析小。因此按新工艺冶炼14Cr18Ni11Si4AlTi双相不锈钢过程中,可以根据钢中各合金元素对组织、性能影响程度,制定合金元素最佳配入范围方案:Ni为强奥氏体形成元素,Cr、Si为强铁素体形成元素,强度指标主要取决于钢中的铁素体相,其中屈服强度与铁素体含量的关系尤为明显;钢中奥氏体形成元素(Ni)按下限配入,铁素体形成元素(Si、Cr)按上限配入,保证合金元素的优化设计调整的实现,从而保证钢组织中足够的铁素体相量。

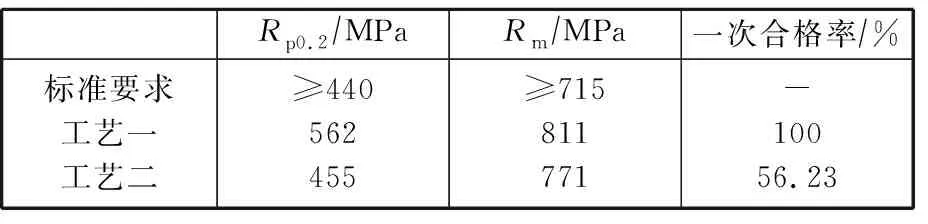

工艺一和工艺二冶炼得到的14Cr18Ni11Si4AlTi双相不锈钢(成品)的力学性能和成材率见表7。

表7 力学性能及成材率Table 7 Mechanical properties and yield

由此可见,新工艺一冶炼得到的产品力学性能符合GB/T 1220—2007或GJB 2294A—2014的要求,且相对于工艺二,新工艺一得到的14Cr18Ni11Si4AlTi双相不锈钢的屈服强度提高了107 MPa,抗拉强度提高了40 MPa,一次合格率增加了43.77%,达到100%。

5 结论

(1)试制工艺针对14Cr18Ni11Si4AlTi钢种活泼元素硅含量(3.7%~4.0%)太高的特性值指标,在LF炉内最后进行Si元素合金化,避免了活泼元素Si在VOD或AOD吹氧过程中大量氧化,减轻Si元素的还原任务,降低Si的铁损;Si元素最后在LF炉内合金化,温度也相对比较低、时间短,酸性炉渣对碱性炉衬的侵蚀有限,不会影响耐火材料的寿命。

(2)本次试制针对高硅高钛不锈钢14Cr18Ni11Si4AlTi的钢种特性,灵活运用了多联多种钢液炉外精炼、真空脱气手段,有较强的钢液精炼能力,提高了产品的冶金质量,力学性能取样检测一次合格率达到100%,最终产品各项指标符合标准要求,保障了用户急需材料的供应。

(3)多种多联钢液炉外精炼手段的应用,也降低了生产成本,节约了能源,提高了整体的生产效率,具有显著的经济效益。