混合建模在车内中频噪声预测分析中的应用

刘建伟 米路

(长城汽车股份有限公司保定技术研发分公司,保定 071003)

主题词:统计能量分析 中频噪声 激励载荷 混合模型

1 前言

车内噪声水平不仅是衡量乘坐舒适性的重要参考标准,也逐渐成为众多汽车企业提高产品竞争力的一个重要方向。声学包是控制车内噪声的重要途径之一,不仅能够改善车内的声学特性、降低车内噪声,还能够对车内声品质进行调节。根据不同的频率分布情况,车内噪声可以用不同的方法来分析处理,在传递路径上主要包括结构路径和空气路径,通常,在高频段(1.0 kHz以上),噪声通过空气路径传递,在中频段(0.1~1.0 kHz),空气路径和结构路径均传递噪声,且频率越低,结构路径占比越大。

目前,绝大多数汽车企业都采用SEA法来完成声学包的开发,SEA法可以采用性能模型来有效控制高频空气路径的噪声传递,但在中频段,由于各系统模态密度较低,且存在通过全局模态传递的间接耦合损耗,这些问题是SEA法无法考虑的,因此其无法对以结构路径为主要传递路径的噪声进行有效控制。

本文从中频噪声的传递特性出发,将有限元(Finite Element,FE)法与SEA法相结合,建立FE模型子系统和SEA模型子系统之间的能量传递关系,从而生成FE-SEA 混合模型。在混合模型车身关键连接点位置加载实际工况下的激励力载荷得到结构路径的噪声贡献量,激励力载荷应包含幅值和相位,在SEA模型车身外表面加载实际工况下的激励声载荷得到空气路径的噪声贡献量,再将结构路径与空气路径的噪声能量叠加进行实际工况下的中频段噪声水平预测。

2 SEA理论基础

将其改写后可用于表征声压信号与系统能量之间的关系:

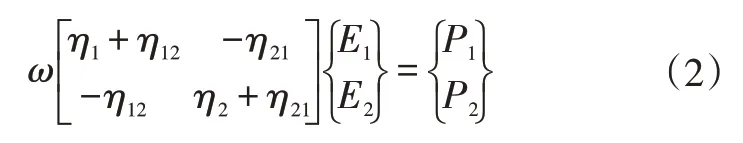

由2 个相互耦合的子系统组成的系统如图1 所示,其中,、分别为系统1、系统2内部消耗的功率。耦合系统的功率流方程组为:

图1 由2个子系统组成的耦合系统

式中,为子系统的固有频率;、分别为系统1、系统2的内部损耗因子;、分别为系统1对系统2、系统2对系统1的耦合损耗因子;、分别为系统1、系统2的能量;、分别为外界对系统1、系统2做的功。

式(2)可推广到由个子系统组成的系统。由式(2)可知,给定系统的输入功率和损耗因子即可求得系统的能量,并得到系统的声压。

3 FE-SEA混合建模流程

常见的中、高频噪声,从传递路径上主要包括0.1~1.0 kHz的结构声传播和0.1~8.0 kHz的空气声传播,其中,结构声主要包括发动机、排气、底盘等系统振动引起的车内噪声,空气声主要包括发动机辐射噪声、进排气噪声、轮胎辐射噪声、风噪等透过车身隔、吸声材料引起的车内噪声。

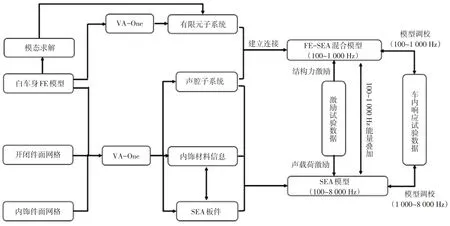

FE-SEA混合建模方法主要解决中频段(0.1~1.0 kHz)噪声预测分析问题。如图2所示为FE-SEA混合建模流程。建立白车身FE 模型(需包含前副车架和前风窗玻璃),将其和开闭件FE模型导入VA-One软件,建立整车SEA 模型,导入在半消声室测得的车体表面声载荷数据,计算得到车内头部噪声的仿真值,将其与测试值进行对比,并进行模型调整,使得>1.0~8.0 kHz频段1/3倍频程中心点头部噪声仿真值与测试值误差在±3 dB 以内。计算白车身FE 模型的模态(0~1.5 kHz),将白车身FE 模型导入VA-One 软件生成FE 子系统,将模态结果导入VA-One软件与FE子系统匹配,用模态来表征能量在FE 子系统之间的传递关系。将FE 子系统与SEA 模型中的车内声腔建立混合连接关系,生成FE-SEA混合模型,在混合模型中的FE 子系统车身关键连接点处加载测试得到的激励力载荷的幅值和相位,计算得到中频段0.1~1.0 kHz通过结构路径传递的车内头部噪声,将中频段结构路径传递与空气路径传递的车内头部噪声能量叠加并进行单位转换,与测试值进行对比,通过调试FE子系统的阻尼使得中频段叠加后的车内头部噪声仿真值与测试值误差在±3 dB以内,调试完成后的FE-SEA模型即可用于预测通过结构路径传递的中频段噪声。

图2 FE-SEA混合建模方法

4 模型创建

4.1 有限元模型创建与模态求解

按照如下建模规范搭建某车型白车身有限元模型:

a.单元质量:壳单元平均大小为10 mm,长度范围为5~13 mm,体单元平均大小为5 mm,长度范围为3~8 mm,单元翘曲度≤10°,雅可比≥0.7,四边形内角范围为45°~135°,三角形内角范围为30°~120°,单元之间需缝合且无重复单元。

b.模型参数及准确性:零件数量与数模对应,材料参数与实际相符。

c.模型规模:白车身带黑漆件、防撞梁。

d.螺接要求:在其周长上布置6个或更多节点,在其周长外侧增加至少1 层垫圈,直径小于5 mm 的螺栓孔可不处理。

e.焊接要求:对点焊的处理采用CWELD 单元模拟,焊核直径取为6 mm。

f.涂胶要求:胶采用体单元处理,胶体单元与相连壳单元的连接关系为RBE2-体单元-RBE3。

g.模型倒角:如倒角半径小于5 mm,则不表现,否则至少应建立1个单元。

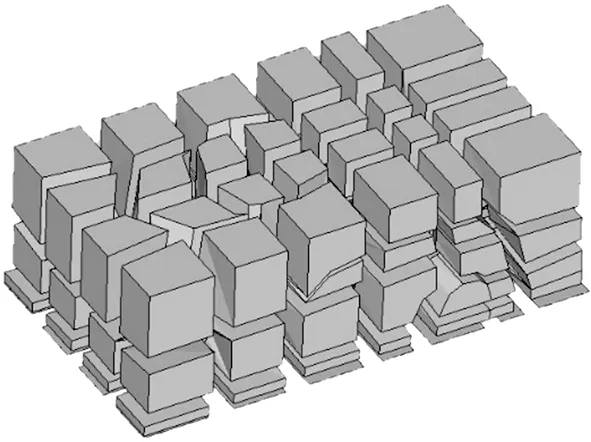

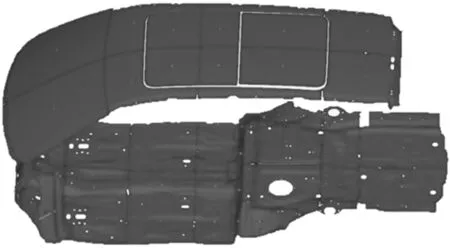

获得的白车身有限元模型如图3所示,并计算白车身有限元模型模态(0~1.5 kHz),结果文件为op2格式。

图3 白车身有限元模型

4.2 SEA模型创建

4.2.1 整车外壳SEA板创建

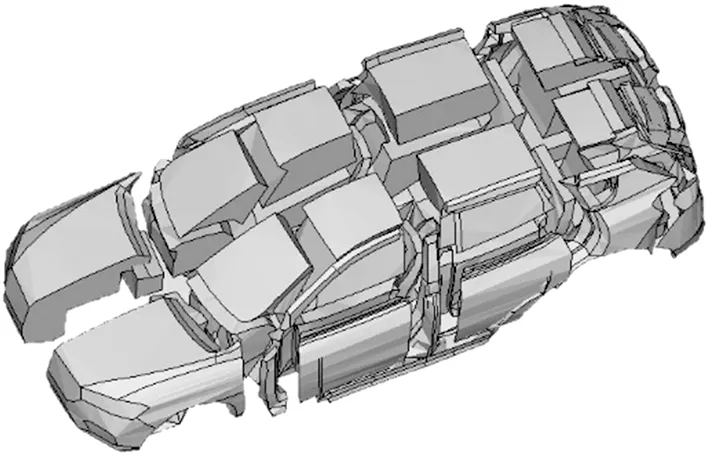

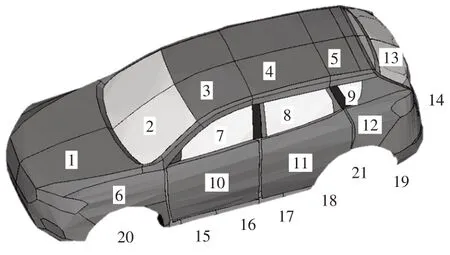

根据白车身有限元模型和开闭件有限元模型生成整车外壳SEA板,如图4所示,具体要求为:

图4 整车外壳SEA模型

a.车身板件子系统类型包括平板结构、单曲率板结构、双曲率板结构,根据整车结构合理选择不同类型的板件子系统进行建模,其中车窗玻璃子系统、车门外板子系统、翼子板子系统、轮罩子系统和顶棚子系统采用单曲率结构,前围板系统中轮包部分采用双曲率结构,单曲率板与双曲率板曲率半径设为10 m。

b.在所关注的频率范围段内,子系统需满足模态数量不少于5个。

c.钣金件子系统之间通过节点连接进行能量传递。

4.2.2 内饰SEA模型创建及声学材料定义

提取内饰板及座椅等上表面结构,搭建FE模型,根据FE 模型划分SEA 子系统,内饰板子系统与钣金件子系统间通过节点连接。

根据声学包方案在SEA模型中定义声学材料,包括吸声材料、隔声材料、阻隔材料等。

4.2.3 声腔创建及连接关系定义

声腔分为车内和车外2个部分,按照整车子系统结构与车内响应考察部位对车体周围区域及车内空腔区域划分声腔子系统,如图5、图6所示。

图5 车外声腔

图6 车内声腔

能量通过子系统之间的连接关系进行传递,完成整车钣金件子系统与声腔子系统搭建后,采用自动连接方式建立整车子系统间的连接关系,如图7所示。

图7 整车各子系统之间连接关系

4.3 混合模型创建

在完成FE 模型和SEA 模型的创建以及FE 模型模态计算后,需要在FE 结构子系统与SEA 模型的车内声腔间建立连接关系,生成FE-SEA混合模型来表征中频段结构路径的噪声传递。FE子系统和SEA子系统通过混合连接相连,表示车身结构通过FE 板向车内声腔辐射能量,并用辐射效率来描述车身板件向车内声腔辐射能量的能力:

式中,为结构板件辐射到声腔的功率;为结构与声腔的耦合面积;为结构板件的振动速度均方根值。

按照上述原理进行FE-SEA 混合模型的建模,在VA-One软件中导入白车身FE模型,生成FE子系统,复制SEA模型中的车内声腔与FE子系统中的大板件建立混合连接,主要包括:前风窗玻璃、前围板、顶棚、地板等,如图8 所示。FE 子系统中的梁结构等的辐射噪声主要集中在低频段,对于0.1 kHz以上的噪声贡献很小,故不建立梁结构与声腔的连接关系。完成FE-SEA 混合模型的创建后,需导入FE模型的模态结果。

图8 大板件与车内声腔之间的连接

5 声载荷与激励力载荷幅值和相位的获取

5.1 声载荷获取

在半消声室内测量整车实际工况下车身外部声场的声压作为SEA模型的输入声载荷,同时测量车内乘员区域头部、腰部、腿部声场的声压值作为SEA 模型车内响应对标值。

车身外部所需测试的区域如图9所示,车体外部和车内每个子系统布置3个麦克风,取各麦克风测量值的平均值作为测量结果,车体外部麦克风与车体表面的距离约为100 mm,如图10所示。

图9 车体外部载荷测试区域

图10 车体外部载荷测试方法

5.2 激励力载荷幅值和相位的获取

测量实际工况下车身关键连接点处激励力载荷的幅值和相位。对于燃油车,关键连接点为发动机左、右、后悬置,以及排气吊钩和前、后悬架塔;对于新能源车,关键连接点为电机-减速器左、右、后悬置和前、后悬架塔。目前常用的获取方法有直接测量法、逆矩阵法和刚度法。

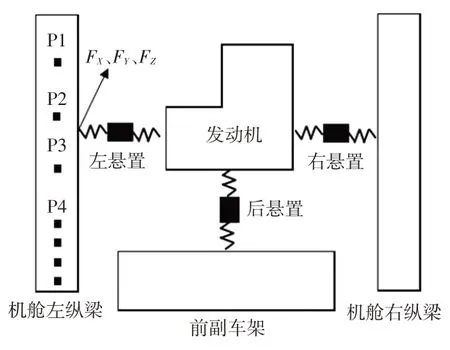

本文采用LMS 测试系统中的逆矩阵功能模块获取某款燃油车的关键连接点激励力载荷的幅值和相位。发动机悬置如图11 所示,为得到实际工况下悬置被动侧,即车身侧激励力的幅值和相位,以左悬置为例,在机舱左纵梁与左悬置被动侧连接点(简称为“左源点”)附近布置若干个加速度传感器,传感器数量越多,求得的结果通常越准确。

图11 发动机悬置示意

本文以2个传感器P1、P2为例解释测试原理。车辆静止状态下,测左源点向到P1 点向的传递函数T、T、T、T、T、T、T、T、T,其中T为左源点向激励到P1点向的传递函数,以此类推。同理,测左源点、、向到P2 点、、向的传递函数T、T、T、T、T、T、T、T、T。需要注意的是,传递函数需同时包含幅值和相位。P1、P2 位置保持不变,车辆实际工况下,测P1、P2 点、、向的加速度、、、、、,也应包含幅值和相位。

传递函数和加速度的关系可以用矩阵表示:

式(4)可改写为:

式(5)中,传递函数和加速度均由测试得到,则可求得实际工况下左源点、、向的力F、F、F。

力的频率范围为0.1~1.0 kHz,频率间隔为1 Hz,图12所示为在半消声室两驱转鼓试验台上测得的匀速100 km/h 工况下发动机3 个悬置与车身连接点处激励力载荷的幅值和相位,为方便显示,只列出200~300 Hz频段的数据,间隔为5 Hz。

图12 匀速100 km/h工况下3个悬置三向力幅值和相位

6 整车仿真与中频噪声分析

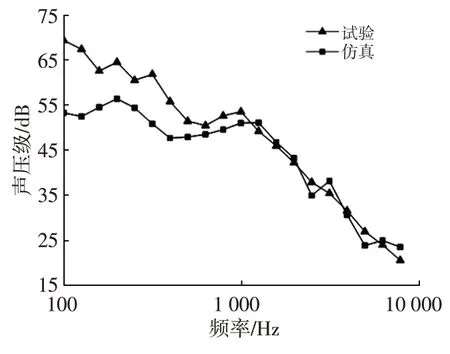

将在半消声室测得的匀速100 km/h 工况声载荷加载到SEA 模型中,如图13 所示,为方便显示,将车外声腔隐藏。对模型进行调校,使得车内头部响应的仿真值在高频段(>1.0~8.0 kHz)与试验值的误差在±3 dB以内,如图14所示。

图13 加载声载荷的SEA模型

由图14 可知,在高频段(1.0 kHz 以上)SEA 模型得到的驾驶员头部响应仿真值与试验值一致性较好,但在中频段(0.1~1.0 kHz),由于噪声的结构传递路径占比较大,但SEA 方法只能考虑空气路径,无法体现结构传声路径,所以仿真值明显小于试验值。

图14 SEA模型左前头部响应仿真值与试验值

为了准确分析中频段结构传声路径,需在FE-SEA混合模型车身关键连接点加载激励力载荷的幅值和相位,如图15所示。

图15 加载激励力载荷幅值和相位的混合模型

在FE-SEA 混合模型上加载100 km/h 工况激励力载荷的幅值和相位,得到中频段结构路径贡献的驾驶员头部响应仿真结果,如图16所示。

图16 FE-SEA模型驾驶员头部响应仿真与试验结果

由图16 可知,中频段车内噪声主要来源于结构传声路径,且频率越低,结构路径占比越大。实际上,车内噪声是结构路径与空气路径共同作用的结果,将2种路径的声压级转换为能量并叠加后再转换为声压级:

式中,为能量叠加后的声压级;、分别为结构路径和空气路径引起的车内噪声声压级。

将中频段结构路径噪声与空气路径噪声叠加后,与高频段的空气路径噪声一起组成全频段车内噪声仿真值,并与试验值进行对比,结果如图17所示。由图17可知,应用FE-SEA 混合模型求取结构路径噪声贡献后,中频段的仿真精度大幅提高。

图17 匀速100 km/h全频段驾驶员头部响应仿真与试验结果

7 结论

a.车内噪声通常情况下在高频段(1.0 kHz 以上)空气路径占主要成分,在中频段(0.1~1.0 kHz)空气路径和结构路径均占有一定的比例,且频率越低,结构路径占比越大。

b.中频噪声预测分析必须与试验及SEA 模型相结合,声载荷及激励力载荷的获取对中频噪声预测分析的准确性至关重要。

c.通过建立FE-SEA 混合模型,完整地考虑中频段结构传声路径,并与SEA 方法相结合,进行全频段车内噪声仿真预测,可大幅提高中频段的仿真精度。