纯电动汽车动力总成悬置系统隔振分析与改进设计*

查云飞 陈越 刘成武 侯乃仁 吴平

(福建工程学院,福建省汽车电子与电驱动技术重点实验室,福州 350118)

主题词:纯电动汽车 悬置系统 啸叫问题 隔振率 改进设计

1 前言

汽车噪声、振动与声振粗糙度(Noise、Vibration and Harshness,NVH)性能是影响汽车乘坐舒适性的关键因素。动力总成是纯电动汽车振动噪声的主要激励源之一,合理设计动力总成悬置系统可有效提高车辆乘坐舒适性。

赵集驾驶卡车,驶入木材场。一座座小山似原木,将被运往井下,支撑巷道,支撑掌子面,支撑起密如蛛网的地下世界。赵集和装卸工们搭跳板,卸木材。何良诸在木堆间转悠,一些孩子和老人,骑在一棵棵原木上,用刮刀铲下桦树皮,打成捆,拿回家引火,拿到集上卖。何良诸说不出的亲切,小时候,他没少剥树皮呀。何良诸对一个男孩说:“来,我帮你剥。”

目前,国内外对悬置系统隔振性能进行了广泛研究。对普通燃油车而言,悬置系统匹配优化的重点在于改善多缸发动机的扭矩波动,隔振率提升的重点在于布置优化、模态设计和解耦水平。纯电动汽车悬置系统隔振性能提升的方法与传统燃油车存在较大差异,电机的扭矩波动较小,但扭矩高于燃油发动机,因此纯电动汽车悬置系统匹配优化需考虑高扭矩带来的高频隔振问题。

本文以某款纯电动汽车悬置系统为研究对象,针对隔振性能,从结构传递路径角度提出一种新的悬置系统隔振率改进方法,从而有效减少动力总成传递至驾驶舱的噪声。

2 噪声激励源与成因识别

2.1 噪声激励源识别

通过主观评价发现,某款纯电动汽车在光滑沥青路面低速行驶时,驾驶舱内有明显的尖锐啸叫噪声,严重影响了车辆驾驶安全性和乘坐舒适性。在消声环境的四驱转鼓试验室内,测试在0~120 km/h 的加速工况下驾驶员耳旁噪声,存在与主观评价同等的啸叫问题。因此可排除风噪和路面激励的原因,确定啸叫噪声激励源为动力总成系统。

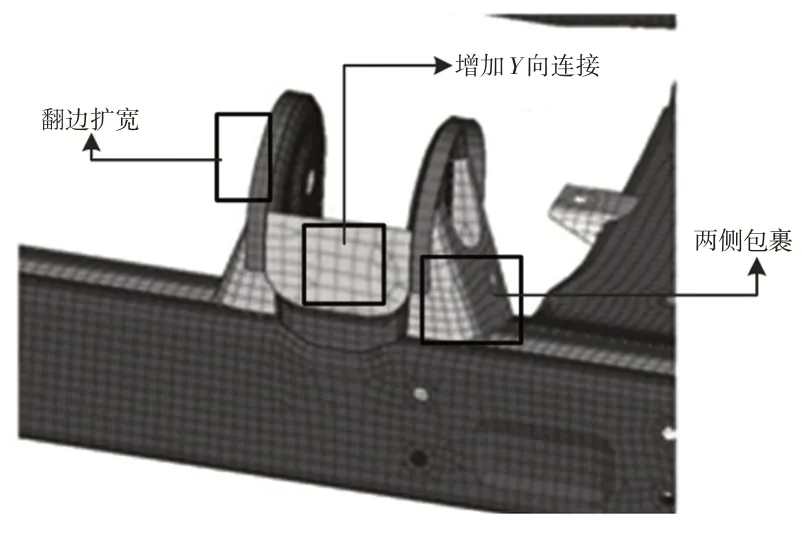

a.左悬置支架的两侧完全包裹焊接;

张家界地处湖南西部,处于武陵山腹地,拥有丰富的历史文化资源与人文资源,在利用这些资源时要突出张家界特有的,独一无二的优势特征,并要保持其优势的持久性与稳定性。张家界旅游演艺应立足当下,在已有题材的基础上进行创新,引进先进的技术扩充舞台效果、进行剧本创新,同时挖掘更深层次的文化内涵,利用自己独特的民族文化资源来发展旅游演艺品牌。

2.2 噪声成因识别

动力总成及悬置系统设计完成后,和的取值基本确定,而可通过修改被动侧结构调整,因此本文考虑通过提升悬置被动侧支架安装点的动刚度提升隔振性能。

图1 距离电机1 m位置的整车噪声测试

图2 电驱动台架测试

图3 减速器一级齿轮噪声

图4 减速器二级齿轮噪声

图5 48阶电磁噪声

通过滤波回放,减速器一、二级齿轮的阶次噪声频率与主观评价啸叫问题频率一致,该啸叫主要发生频段为600~800 Hz。

于蓬等人总结了纯电动汽车动力总成啸叫声频段分布区间及传递路径,如表1所示。由表1可知,600~800 Hz频段啸叫的传递路径主要为结构传递。

表1 动力总成啸叫声分布及传递路径

综上,该款纯电动汽车啸叫问题激励源为动力总成,由减速器一、二级齿轮引起,通过结构路径传递至驾驶舱。

3 悬置系统隔振性能测试

3.1 传递路径分析

动力总成通过三点悬置系统安装在副车架上,副车架与车身连接,如图6 所示。其中,三点悬置系统分别为左悬置、右悬置和后悬置,每个悬置由主动侧支架、悬置橡胶、被动侧支架组成,如图7 所示。动力总成振动的传递路径为:动力总成—悬置系统—副车架—车身—驾驶舱。

由于柱塞泵的冲次高达370次/min,在密封函内做往复运动的柱塞与其配合的盘根、导向环、弹簧座以及压套的摩擦力很大。随着运行时间的延长,它们之间的配合间隙不断加大,导致盘根刺漏严重,从而使密封失效,增大了泵的容积损失,降低了柱塞泵的效率。经过对部分具有代表性的柱塞泵的运行情况的统计分析,得出以下结论:在343次停泵工况中,由盘根漏失造成的停泵206次,占总停泵次数的60.1%;由柱塞磨损造成的停泵105次,占总停泵次数的30.6%;由其他因素造成停泵32次,占总停泵次数的9.3%。

图6 电机与副车架装配实物

图7 悬置系统实物

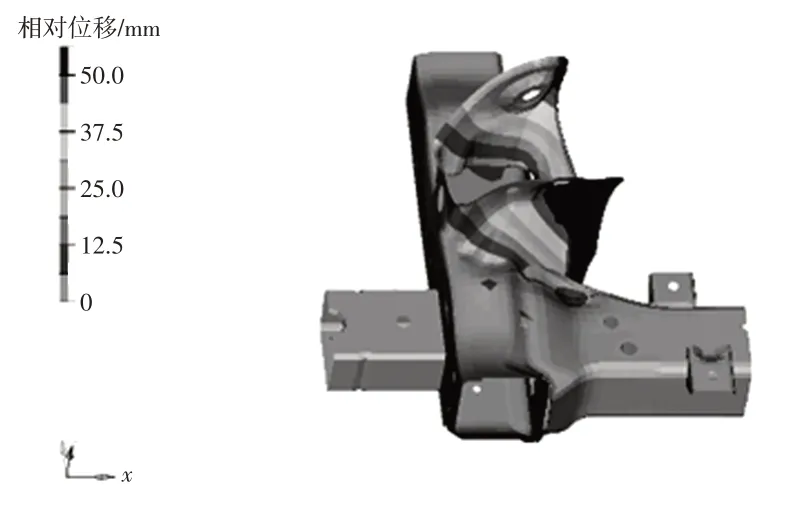

车身的固有频率在20~100 Hz范围内,副车架的固有频率在60~200 Hz 范围内。因此,针对悬置系统在约束状态下的固有频率,采用HyperWorks 对该款纯电动汽车悬置系统进行计算,得出悬置系统支架的一阶弯曲模态,振型如图8所示。

(144)尖叶扁萼苔 Radula kojana Steph.马俊改(2006);杨志平(2006);李粉霞等(2011)

图8 悬置支架一阶弯曲模态振型

该悬置系统支架的一阶弯曲模态为646 Hz,在600~800 Hz 频段内,与动力总成的问题噪声频段相符。悬置系统作为衰减动力总成振动、减少结构噪声传播的重要隔振系统,却未能达到理想效果,故对悬置系统不同方向的隔振率进行测试分析。

3.2 隔振率机理分析

隔振率是表征隔振效果的常用物理量。隔振率越大,通过隔振器传递的力越小,隔振效果越显著,隔振性能越好。工程中为了量化隔振性能,一般采用悬置元件隔振率的数值指标来评价悬置系统的隔振性能。此时,隔振率的计算公式为:

式中,为隔振率的分贝形式;为主动侧的加速度;为被动侧的加速度。

b.内侧支架的翻边扩宽至副车架最外沿;

3.3 隔振率数据分析

在各悬置支架主、被动侧粘贴加速度传感器,并利用力锤在传感器附近进行敲击,应用LMS SCADAS采集振动加速度信号,如图9、图10 所示。对5 次试验数据取平均值,结果如表2 所示。根据所得加速度数据,结合式(1)计算悬置系统各方向的隔振率和传递率,结果如表3所示。

图9 加速度传感器安装示意

图10 加速度传感器安装位置

表2 各悬置不同方向加速度 g

表3 悬置系统不同方向的隔振率 dB

由表3 可知,左悬置方向最为薄弱,隔振率仅为5.79 dB,不足20 dB,不满足隔振性能要求。

由图6可知,使用平均粒径为75 μm石英粉为原料合成的硬硅钙石纤维体积密度为73.5 kg/m3;随着石英粉粒度的减小,合成的硬硅钙石纤维体积密度逐渐降低,当石英粉平均粒径为23 μm时,硬硅钙石纤维体积密度最低仅为70.4 kg/m3。石英粉粒度继续减小时,合成的硬硅钙石纤维体积密度也随之增大,石英粉平均粒径为18 μm时合成的硬硅钙石纤维体积密度增大至79.5 kg/m3。由此可见,本试验中较适宜的石英粉平均粒径为23 μm。

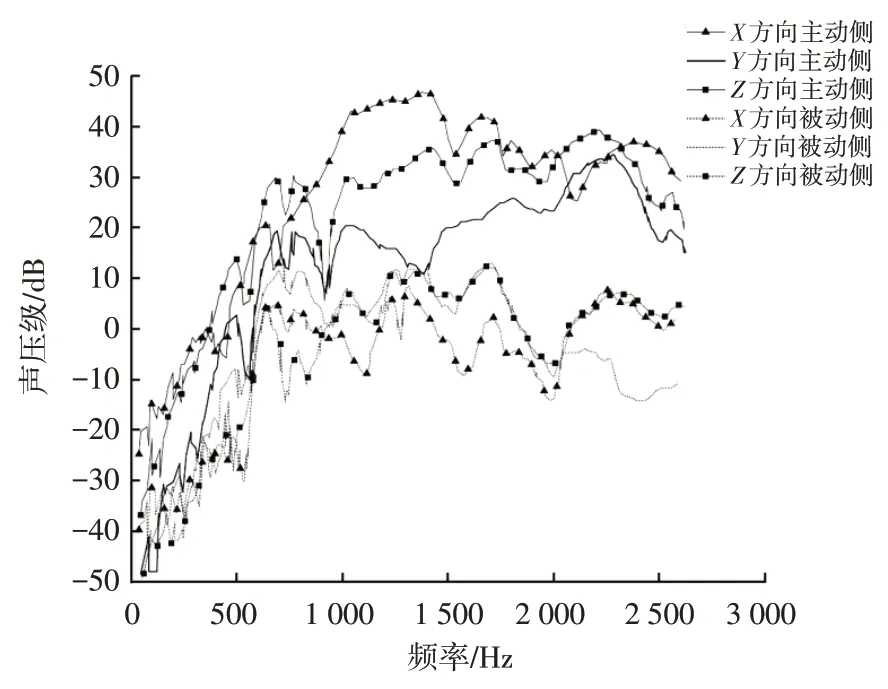

对左悬置的隔振率进行进一步测试,结果如图11所示。方向和方向主动侧振动量与被动侧振动量差值明显,数值曲线无重合,实现了有效隔振。但方向主动侧振动量与被动侧振动量差值较小,部分曲线交叉重合,表明从主动端传递到被动端的振动量未发生明显变化,隔振率不达标。

图11 副车架左悬置隔振率

根据上述分析,3 个悬置都起到了一定的隔振作用,但是左悬置的隔振性能较差,在方向未达到隔振性能要求,进而未能有效衰减动力总成的振动量,导致驾驶舱内可感知到明显的啸叫声。

我叮嘱老公看好儿子,别让他碰到桌上的牛奶。结果儿子还是把牛奶打翻了,洒了一地。老公怕被我责备,在我发火之前就开口训斥儿子:“你看你做的好事!”

4 改进设计

4.1 改进设计机理分析

c.增加向连接,且左悬置内、外支架料厚均由2.0 mm增至2.5 mm。

式中,为隔振系统刚度;为悬置主动侧刚度;为悬置刚度;为悬置被动侧刚度。

式(2)可变换为:

为判断动力总成啸叫的成因,在整车四驱转鼓及电驱动台架上进行对比测试,检测啸叫发生的频段与所属阶次。按照整车坐标系,分别在距离电机1 m位置的+和+方向布置丹麦Brüel&Kjær 4180型麦克风,如图1、图2所示。该麦克风采集的频率范围为1 Hz~20 kHz,误差为0.02 dB。采用西门子数据采集前端LMS SCADAS,通过Test.Lab Signature Testing–Standard 模块进行数据采集及后处理,以此得出距离电机1 m位置的噪声声压级,如图3~图5 所示。通过对比分析发现,在整车测试中减速器的一级齿轮噪声和二级齿轮噪声声压级在700 Hz附近存在明显峰值,48阶电磁噪声在3 000 Hz附近存在明显峰值。

通过分析已知,左悬置方向隔振率差,为了解决动力总成啸叫问题,可通过提高左悬置中支架部分在被动侧(副车架上安装点)的动刚度提升悬置系统在问题频段的隔振率。

4.2 改进方案确定

通过对隔振率的机理分析,采用的措施主要为:

中国何时能够发生社会革命?中国社会革命究竟采用何种范畴的社会主义,大概也是要按照国情和国民性决定的。未到实行的时候,我们也不能预先见到,所以不敢说中国应实行多数主义,却又不敢说中国一定不适宜多数主义。

达摩克利斯是希腊神话中暴君狄奥尼修斯的宠臣,他常说帝王多福,以取悦帝王。有一次,狄奥尼修斯让他坐在帝王的宝座上,头顶上挂着一把仅用一根马鬃系着的利剑,以此告诉他,虽然身在宝座,利剑却随时可能掉下来,帝王并不多福,而是时刻存在着忧患。

越大,表明隔振性能越好。当≥20 dB 时,表明该悬置系统从主动侧传递到被动侧的振动量削弱了90%及以上,满足隔振性能要求。

由悬置主动侧、悬置、悬置被动侧组成的隔振系统的刚度计算公式为:

4.3 改进分析与结果

动刚度试验测得的直接结果为原点加速度导纳(Input Point Inertance,IPI)曲线。IPI的计算公式为:

为简化表述,只考虑某在装发动机E的涡轮WL、燃烧室RSS、减速器JSQ三个部件,假设E目前处于第1次装试的部装状态,WL部装已开始但尚未完成,RSS,JSQ部装已完成。发动机E的数据世系如表1所示。

式中,为被动侧支架安装点的动刚度;为对应的频率。

降水中的稳定同位素D与18O在补给过程中,将大气D与18O的信号传递给地下水,地下水在渗透的过程中使得水中同位素的含量发生变化,这些变化为地下水来源调查提供了基础[15]。地下水的δD与δ18O含量在垂向上具有明显的分层特点,整体表现为随着地下水的埋藏深度的增加,地下水的δD与δ18O值逐渐偏负,指示着地下水不同含水层段上水力联系微弱[16]。

由式(4)可知,IPI的值与动刚度成反比,即IPI的值越大,动刚度越小。

利用HyperWorks对改进方案进行仿真,改进前、后的仿真方案如图12、图13所示。

图12 悬置系统改进前仿真方案

图13 悬置系统改进后仿真方案

通过OptiStruct 后处理计算分析,得到左悬置被动侧支架方向的IPI曲线。左悬置改进前、后的IPI曲线对比如图14所示。

图14 左悬置Y方向被动侧支架改进前、后的IPI曲线

由图14 可知,通过仿真,在600~800 Hz 问题频段,IPI曲线出现明显下降,表明左悬置方向动刚度提升,在0~1 600 Hz全频段达到了10 N/m以上。

对改进方案进行实车验证,应用LMS SCADAS采集左悬置主、被动侧支架的振动加速度,数据如表4 所示。根据加速度数据,结合式(1),计算改进后左悬置各方向的隔振率和传递率,其中左悬置方向隔振率为20.12 dB,大于20 dB,达到隔振率要求。

表4 左悬置不同方向加速度 g

采用2.2节中的方法对距离电机1 m处的噪声进行测试,结果如图15 所示,结果表明,电机啸叫在600~800 Hz频段平均降低8 dB(A)。

图15 改进前、后的车内噪声声压级对比

结合主观评价,悬置系统改进后电机啸叫声改善十分明显,驾驶舒适性提高,方案有效。

5 结束语

本文以某款纯电动汽车动力总成悬置系统为研究对象,采用整车四轮转鼓和电驱动台架试验对动力总成系统固有特性进行分析,得出驾驶舱内啸叫问题的原因为左悬置方向隔振率不足。根据隔振机理,对左悬置被动侧支架动刚度进行改进设计,并通过实车进行了验证。验证结果表明,左悬置方向隔振率从5.79 dB 增强至20.12 dB,距离电机1 m 位置的噪声声压级平均降低8 dB(A),有效提升了悬置系统隔振率,可为后续动力总成悬置系统的开发设计提供参考。后续会持续关注该方案对被动安全的刚性壁障碰撞、移动渐进变形壁障碰撞及悬置支架安装点局部结构强度的影响。

①根据室内试验和现场模拟试验结果,采用8 cm或10 cm作为砂浆过渡层施工厚度都能够达到很好的黏结、缓冲和防渗作用,且力学性能和适应变形能力差别不大,考虑到经济因素,选择8 cm作为推荐施工厚度。