石油钻井工程防漏堵漏工艺的运用

邵 方

(中原石油工程有限公司钻井三公司,河南 濮阳 457001)

随着我国钻井工程不断发展,针对钻井工程中常见的井漏问题,已经采用较为完善的防漏堵漏工艺。现阶段石油钻井工程要求日益严格,需要进一步提高防漏堵漏工艺水平,在面对石油钻井工程中井漏问题时,可以快速制定防漏堵漏施工方案,将井漏问题造成的影响控制在最小范围内,从而保证石油钻井工程质量,避免石油资源浪费。

1 石油钻井工程中防漏堵漏工艺

1.1 防漏堵漏工艺运用的重要性分析

钻机在石油开采作业中因速度、自身性能等因素影响,极易出现井液渗漏问题,严重影响后续石油开采工作进程,甚至导致石油资源浪费。针对这一现状,为有效提高石油钻井工程质量,需要采用防漏堵漏工艺技术,其不仅可以预防井漏问题,降低井漏问题发生概率,还能够通过堵漏技术,对已发生的漏层进行堵漏作业,从而将井漏影响控制在最小范围内,进而不耽误工程施工与石油开采工作。

1.2 防漏堵漏工艺要点

石油钻井工程中钻井速度不宜过快与过慢,最佳钻井速度应控制在50s左右。

在实际石油钻井工程中不能始终保持同一开泵速度,因为钻井深度较深,在钻井过程中会钻穿不同地层且会面临砂桥与井塔下地质情况,该系列地质对开泵速度的要求差异较大,因此如果一直维持同样的开泵速度,将会加重井漏问题,基于此,为确保钻井效率以及预防井漏问题,应在实际施工中根据地质条件合理控制开泵速度。

当石油钻井工程施工中出现井漏问题时,为保证钻井排量有序循环,应在井漏发生时合理调控开泵,从而将井漏问题控制在可控范围内,避免井漏问题加重,进而排除泥浆。

2 石油钻井工程防漏堵漏案例分析

以某钻井工程为例,濮156井设计井深3680m,直井。于2019年5月11日一开,φ444.5mm×304m。5月19日二开,φ311.2mm×2370m。6月3日三开。6月4日三开钻至2831m,短起下,短起期间上提困难,开泵倒划时首次发生漏失,地层沙二下,岩性:紫红色泥岩、浅棕色粉砂岩。而后多次采取静止堵漏、随钻堵漏、桥堵、自适应堵漏、ZYSD堵漏等堵漏方法,于6月29日19:00恢复钻进,钻至井深3192.72m以后不再漏失,地层沙三上,岩性灰色泥岩、浅灰色粉砂岩。

井漏过程。第一次井漏发生于6月4日,井深2431m处。因钻头上提困难且反浆减少证明出现井漏,该次井漏漏失钻井液20m³,累计漏失钻井液20m³。第二次井漏发生于6月6日,井深2327m处,该次井漏漏失钻井液5m³,累计漏失钻井液25m³。

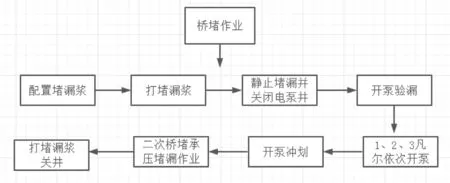

堵漏作业。第一次对2650-2760产层段开展桥堵作业,首先在6月7日静堵期间配置浓度15%堵漏浆25m³(随钻堵漏剂2t、承压堵漏剂2t、坂土2t),并于13:00下钻至2788.90m,打堵漏浆20m³,顶替21m³,顶替期间返浆减少,漏失钻井液6m³,1h后作业完成起钻,3h后短起至2314m,静止堵漏并关闭电泵井。其次在6月8日验证漏失开泵验漏07:00套管内单凡尔开泵灌浆,灌浆8.3m³灌满,停泵后2min内液面下降1m,然后液面稳定。1、2、3凡尔依次开泵,循环不漏失。09:00由2314m下钻,11:00下钻至2763m遇阻,开泵循环冲划,13:00冲划眼至2817m,失返,漏失密度1.30g/cm³钻井液9m³。最后于6月9日开展第二次桥堵承压堵漏作业,选择钻具φ215.9mmPDC钻头+φ158mm无磁钻铤+φ158mm钻铤×2根+φ127mm加重钻杆×15根+φ127mm钻杆,09:00下钻至套管鞋,灌浆11.4m³灌满,采用φ160缸套1、2、3凡尔开泵循环不漏失,继续下钻,11:30下钻至2550m,单、双凡尔循环不漏,三凡尔循环漏失密度1.28g/cm³钻井液15m³,起钻准备进行第二次堵漏作业。在确定钻井适合第二次堵漏作业后于22:00下钻2740m,打堵漏浆20m³,替浆21m³,23:00关井承压堵漏,具体流程见图1。

图 1 堵漏作业

经验总结。1)出现漏失现象,起钻上提钻具困难。2)应综合考虑井漏预防与井壁稳定,在保证井壁稳定的前提下,尽量减小钻井液密度。3)遇大段盐膏层需要较高密度稳定井壁,控制钻井液密度。4)在提高密度受到限制的情况,向钻井液中加入2.5%KCL和5%白沥青。5)任何工况下开泵要平稳操作,1、2、3凡尔依次开启,每次挂合不低于3次,至泵压正常后循环不低于10min方可增加排量。6)发生较严重的井漏,建议采用桥浆堵漏不超过两次。

3 石油钻井工程防漏堵漏工艺的运用

3.1 泥浆施工过程技术

石油钻井工程是一项十分烦琐且施工环节复杂的大型钻井工程,井漏是其常见问题。井漏是指钻井过程中,井筒内钻井液或其他介质(固井水泥浆等)漏入地层孔隙、裂缝等空间的现象,如果井漏问题无法被及时有效解决,将会导致井漏问题愈发严重,最终导致井塌、卡钻、井喷等安全事故。

基于此,为有效预防与解决石油钻井工程中出现的井漏问题,应采取防漏堵漏工艺技术。以某井漏案例为例,该钻井工程钻程至566m时发生井漏,主要表现为只进不出,无法观察到液面,井压由8MPa下滑到5MPa,泥浆量减少11m,地层岩性为砂岩。井漏前泥浆性能参数如下。(密度):1.11g/cm;FV(漏斗黏度):40mPa·s;FL(失水):5mL;PV(塑性黏度):13mPa·s;YP(屈服值):6。

针对该案例,可以采用泥浆施工过程技术。在泥浆施工过程技术实际应用中的主要材料为泥浆,而泥浆的黏度与水、水泥等建材质量有关,应采购高质量水泥,严格检测施工过程中所使用的水是否为清洁可饮用水,进而避免强碱、强酸、受污染的水混入水泥材料中,进而影响泥浆质量。最后通过浴水化等技术确保泥浆黏度小于50mPa·s。此外,如果在实际施工是泥浆状态不佳,可以在泥浆中添加新的泥浆,从而确保泥浆性。

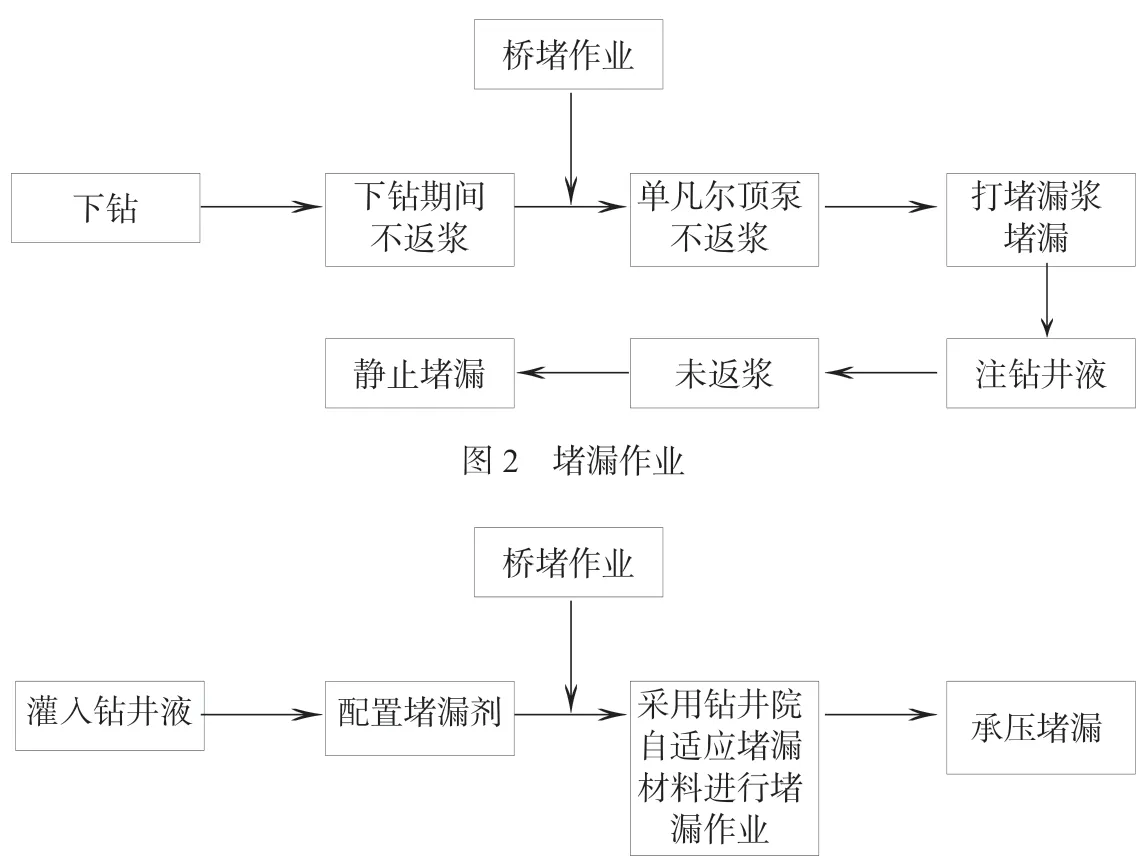

具体实施:一开井眼323mm,井深200m以下,泥浆体系为聚合物钻井液体系,采用M一47井泥浆30m、清水30m,加入搬土1000kg、纯碱300kg、PF—PAC500kg及FA367300kg,此后泥浆黏度为36Pa·s,密度1.06g/cm,滤失量8mL,泥饼0.5mm,含砂0.3%,塑性黏度8mPa·s。该钻井工程一开底层为地岩,基于地层特性易发生严重的糊筛问题,因此,在此现状下,为确保钻井质量,应开启所有固控设备。二开井眼为244mm,井深1000m,泥浆体系为聚合物钻井液体系。钻水泥塞时加入NaCO200kg处理Ca污染,然后力口COP—LFL500kg、NPAN400kg、PF—PAC300kg及FA367500kg,目的是提高聚合物钻井液的抑制性,控制好泥岩造浆,其中泥浆性能:黏度38Pa·s、密度1.17g/cm、滤失量5mL、泥饼0.5mm、静切力1Pa/5Pa、酸碱度数值为9、含砂0.3%、塑性黏度6mPa·s、动切力2Pa。三开井眼168mm,井深2250m,泥浆体系为聚合物钻井液体系,泥浆性能参数:黏度38S、滤失量4.0mL、泥饼0.5mm、静切力2Pa/5Pa、pH值8、含砂0.3%、塑性黏度6mPa·s以及动切力7Pa。具体性能参数见表1。三开时出现井漏,对其开展堵漏作业,选择φ215.9mmPDC钻头+φ172直螺杆+φ158mm无磁钻铤+φ206mm扶正器+φ158mm钻铤×2根+φ127mm加重钻杆×15根+φ127mm钻杆,1.40(g/cm³)密度、66(Pa·s)黏度、0.2(%)含砂、0.4(mm)泥饼、pH值9、2/7切力井液,2%坂土+1t自适应ZYZD堵漏剂+2t单封+0.1t珍珠棉+1t随钻堵漏SD堵漏浆,于当天19:30开始下钻,20日02:00下钻至井深2008m,下钻期间不返浆,单凡尔顶泵不返浆,漏失13.3m³。打堵漏浆堵漏,至4:00单凡尔打1.35g/cm³堵漏浆18m³,替入1.40g/cm³钻井液25m³,期间均未返浆。5:30短起至套管内,静止堵漏,具体流程见图2。

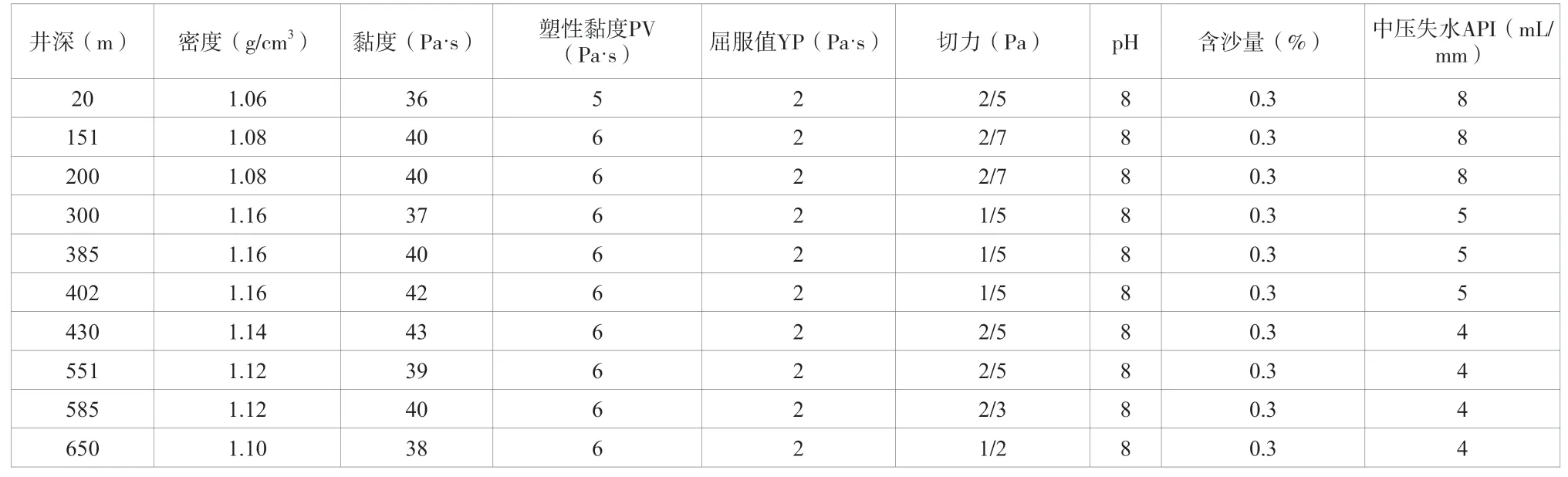

表 1 井分段钻井液性能参数

值得注意的是,由于石油钻井工程施工现场的地质条件影响,泥浆性能会遭受一定程度影响,因此,为充分发挥泥浆价值效用,在施工时技术人员应根据地质情况制定施工方案。例如,针对易发生泥浆携岩现象的地质,应管控泥浆黏度;针对渗透性强的地质,应开展泥浆控制工艺;针对砂砾岩地质,应调整砂石黏度参数。

3.2 防漏技术

首先,由于石油资源位于地下,确定石油资源储存位置是开展井漏防漏工作的基础,因此,为提高防漏工作质量,应在石油钻井工程中对施工地点的地质条件进行全方位调查,根据地质特点制定科学、合理的防漏措施。除此之外,基于石油钻井工程施工主体为专业工作人员,因此,为进一步确保钻井工程质量以及防漏技术施工成效,应强化施工人员专业能力,进而更好地开展钻井与防漏工作。

其次,应对钻井深度进行合理设计并降低泥浆激动压力。钻井深度与底层孔隙压力、破裂压力、漏失压力的剖面相关,基于此,为确保钻井深度,需要结合上述三个层面内容分析井下地质特征。同时,在防漏作业中应通过调整水泥型号与密度确保钻井过程的压力平衡。常用水泥按照构成材料可划分为硅酸盐水泥(P.I)、普通硅酸盐水泥(P.O)、矿渣硅酸盐水泥(P.S)、火山灰质硅酸盐水泥(P.P)、粉煤灰硅酸盐水泥(P.F)、复合硅酸盐水泥(P.C)。

具体工艺流程如下:井深3680m,三开至2831m发生井漏,时间为6月10日,截至19:00共灌入密度1.30g/cm³钻井液5.5m³,配置堵漏剂(2%坂土浆+4t自适应ZYZD堵漏剂+1t随钻SD,加重至1.27g/cm³)。21:00下钻至2740m,采用钻井院自适应堵漏材料进行堵漏作业。至22:30打密度1.27g/cm³自适应堵漏浆18m³,顶替密度1.30g/cm³替浆21m³,期间均不漏失。短期准备进行承压,11日00:00起钻至2300m,开始承压堵漏,共憋挤4.3m³,最高压力3.3MPa,压力稳不住。等压力归零后开回水、开封井器,自03:00开始静止堵漏,具体流程见图3。

图 3 堵漏作业

3.3 堵漏技术

以某石油钻井工程为例,矿井深度为1208m,表层的套管下深110m,当进行二次钻井时矿井深度会下深到480m,这时会发生20m/h的渗漏问题,如果继续钻井,当矿井深度达到850m时,会长时间出现渗漏现象,导致泥浆堆积,此时需要进行钻水泥但极易出现卡钻现象,因此需要使用爆破技术进行松动,并采取扩眼、套管封堵漏层,整个过程持续35d左右,所造成的经济财产损失可达50万元。所以在石油钻井工程中应开展防漏技术,在根源上杜绝井漏事故的发生:1)控制钻井深度与速度,当井漏速度在3m/h左右时,须立刻确定渗漏位置,使钻头快速穿过漏层到达漏层底部并保证钻头停止位置与漏层底部呈垂直水平方向,随后缓慢匀速将堵漏剂注入渗漏位置,确保漏层底部均堵漏完成后迅速将钻头拔出并关闭钻井。当井漏速度在3m/h~5m/h时,为避免加重井漏现象,在进行堵漏时,可以采取间歇式注浆方法,每次向漏层底部注入3m堵漏浆,直至漏层底部堵漏完成。2)每根立柱下方的时间应该控制在45s~60s。3)泵时应适当的提升钻具,当返出的泥浆正常后再使用钻进排量循环。4)在起钻的过程中一定要进行灌浆,进而避免出现井塔和漏层反吐现象。

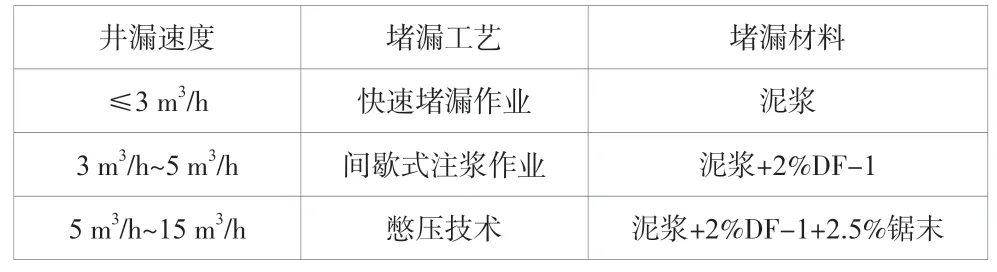

常用堵漏工艺技术包括高效承压剂复合堵漏技术、高效承压复合堵漏技术与水泥相结合工艺技术、物理法随钻防漏堵漏技术、复合化学凝胶堵漏技术,学者将主要探讨高效承压剂复合堵漏技术的实际应用。在实际高效承压剂复合堵漏技术施工中,应根据井漏实际情况,合理制定堵漏工艺,具体情况见表2。

表 2 高效承压剂复合堵漏参数

在完成堵漏作业后,为检测堵漏是否成功,应在堵漏6h后开始大排量循环作业,并观察漏层底部在大排量循环作业后是否存在漏点,进而检测堵漏质量以及判断是否需要进行二次堵漏。值得注意的是,在高效承压剂复合堵漏技术施工中,为有效提高堵漏成功概率,应在堵漏作业中实时观测立管与套管的压力变化,从而维持立管与套管压力稳定,保证堵漏质量。

为进一步保证堵漏效果,还可以采用化学凝胶与DF-1材料。化学凝胶的化学形态较为良好,不仅可以随意改变形状,还能够控制成型时间,从而确保堵漏质量。而DF-1材料在复合化学凝胶堵漏工艺中的主要作用是激发化学凝胶性能,确保化学凝胶能够发挥最大价值效用。在DF-1材料使用中,最好将该材料的浓度控制在2%以下,以防止DF-1材料影响凝胶化学属性。例如当井漏问题还可以控制时,应在堵漏作业中缓慢起钻,进而确保堵漏质量,此外还能够对其采用泥浆或添加锯末等材料进行复堵,在复堵施工中应采用憋压方式。

此外,还应选用高效承压复合堵漏技术与水泥相结合的工艺技术,从而在大矢量情况下通过清水盲钻的方式完成堵漏作业。具体工艺如下:将钻头快速下钻到漏层处,并首先用水泥封堵漏点,其次再用高效承压剂进行再次封堵,从而在水泥浆与高效承压剂双层作用下封堵漏层底部。与此同时,如果在下钻过程中,钻穿到表层套管内部,需要立即采用大量清水清洗钻具,直至水泥浆固化后打开钻水泥塞。值得注意的是,采用高效承压复合堵漏技术与水泥相结合工艺技术进行堵漏作业时,为确保堵漏质量需要准备充足的清水。如果钻到砂砾岩层出现井漏问题,根据以往经验,该种井漏程度往往较轻,因此采用物理法随钻防漏堵漏就可以完成堵漏作业。具体工艺如下:超低渗透率泥层的强度与封闭性较高,对钻井液具有良好的封堵效果,因此,在实际操作中应让水流在井眼内形成旋转水流,从而在旋转水流作用下产生超低渗透率泥层,进而利用超低渗透率泥层对漏层进行封堵。

当井漏问题还可以控制时,应在堵漏作业中缓慢起钻,确保堵漏质量,与此同时,还要实时观察具体情况,如果现场井漏问题较为严重,则应快速起钻,从而根据现场情况采用40m左右桥接堵漏泥浆量进行堵漏,在保证堵漏效果的同时,确保钻具不会受到损坏。

4 结语

综上所述,石油是国现代建设的主要资源,其开采工程规模不断扩大,为确保石油开采工程质量,工程人员需要不断完善开采技术。防漏堵漏技术作为预防与治理石油钻井工程井漏问题的主要工艺,在实际运用中可以采用高效承压剂复合堵漏技术、高效承压复合堵漏技术与水泥相结合工艺技术、物理法随钻防漏堵漏技术、复合化学凝胶堵漏技术有效防治井漏问题,从而进一步提高石油钻井工程质量,确保石油资源开采效率。