气举反循环法在重力式码头抛石基床清淤中的应用

谢灿祥 中交第三航局厦门分公司

1.工程概况

1.1 概述

福州港江阴港区6号和7号泊位工程位于福建省福清市江阴镇壁头村西南侧海域。建设2个5万吨级集装箱泊位以及相应的配套设施,设计年吞吐量80万TEU,码头岸线长度648m,港区纵深1000m,陆域宽度648m,码头采用大型沉箱重力式结构。

基床前期已施工内容为:基床K0+000~K0+271段已施工并验收合格,开挖底标高-22.5m~-23m,开挖至设计持力层砂砾卵石段。其中,K0+000~K0+260段基床已抛填块石。

由于本工程停工时间长,已抛填块石基床两侧和基床抛石面淤泥回淤较为严重,基床两侧及顶面测得回淤厚度约为 2~3m,因此需要对K0+000~K0+260 段基床进行清淤处理。

1.2 工程特点及难点

1)本工程工期紧、任务重,抛石基床清淤施工进度,直接影响7个已预制沉箱的安装,预制沉箱需待7个沉箱安装完成后,才能腾出预制场地开始预制沉箱分项工程的施工,所以抛石基床清淤的进度直接影响预制沉箱的进度。

2)基床清淤施工毗邻5号泊位延伸段,挖泥船施工作业锚缆需占用5号泊位停泊水域,应及时与5号泊位生产操作部建立通讯,避免出现船舶安全事故。

3)后方陆域正在进行回填砂施工,应注意回填砂施工的推进进度和砂原材料的含泥量控制,避免造成再次回淤影响清淤的施工质量。

4)K0+000~K0+140段前期施工已进行了分层锤夯和爆夯,抛石基床相对比较密实,只需清除表层的淤泥。

5)本分项工程的施工难点是:抓斗挖泥船无法开挖清除干净抛石基床回淤的淤泥,抓斗开挖后抛石基床面表层会残留一部分的淤泥,该部分淤泥的清理为本分项工程的主要难点。

K0+000~K0+260段基床清淤分段及施工顺序如图1所示。

图1 K0+000~K0+260段基床清淤平面图

2.施工安排

2.1 施工准备

1)事先做好清淤标志设置工作,包括里程标及断面号。

2)针对施工现场的水域条件确定具体的施工范围。

3)施工前,应在本工程已建成的5号泊位上设立水尺,以确定施工期间的施工水位。

4)清淤前,应使用GPS-RTK和超声波测深仪测量原始淤泥表面。

2.2 人员及船机设备

1)作业人员。船长:3人,船员:18人,潜水员:3人。

图2 基槽开挖断面图

2)船机设备(见表1)。

表1 主要施工船机设备

2.3 施工顺序

基床清淤施工分为K0+000~K0+140段和K0+140~K0+260段。从5号泊位延伸段往6号泊位进行施工(如图3所示),清淤施工顺序如下:①先开挖基床前沿的边坡淤泥。② 然后开挖基床后沿的边坡淤泥。③采用挖泥船初步挖除基床顶面2~3m厚的淤泥。④采用气举反循环原理,利用空气压缩机清除基床抛石顶面上的残余淤泥。

图3 基床断面施工示意图

3.施工方法

3.1 施工工艺流程(见图4)

图4 基床清淤施工工艺流程图

3.2 主要施工方法

经过分析,针对本工程的特点和施工难点,为了有效的将K0+000~K0+260段基床顶面淤泥(回淤厚度为2~3m)清淤干净,K0+000~K0+260施工段采用的施工方法为:用挖泥船开挖,清除表层大部分淤泥→ 空气压缩机(气举反循环原理)清除残余淤泥→ 验收。

1)挖泥船定位及抛锚。挖泥船位置由船用GPS系统控制(船用信标记),使用GPS-RTK在码头后方进行位置校核,确定船舶所在的位置,确定船上定位点与挖斗的几何相对关系,通过缆绳来调整△y、△x,使挖斗位置移位至清淤点,挖泥船上的定位系统与船航行、挖泥监控系统相连接,保证按照预定的施工路线进行作业。

挖泥船锚定在船首呈八字形,船尾呈交叉布置。锚索长度约200m。

挖泥船定位完成后,泥驳应靠近其侧面,挖泥船应在GPS上的指示区清淤,清淤时,要注意其合理性,防止挖泥船挖斗漏抓。施工过程中注意挖泥船与泥驳互相配合。

泥驳装满后,将航行至指定的卸泥点卸泥,然后返回疏浚区开始下一个施工周期。

2)表层淤泥开挖。采用挖泥船初步挖除基床顶面2~3m厚的淤泥,抓斗挖泥船定位完成后,从5号泊位延伸段向6号泊位方向分层条状开挖。层厚按2m控制,根据挖泥船的性能,考虑到挖泥船最大工作半径为14m,每个施工带的宽度确定为14m,施工期间,应逐个进行挖泥,同时考虑施工带之间的搭界宽度为2m。

图5 挖泥船定位示意图

图6 挖泥船锚泊水域示意图

图7 挖泥船挖泥施工示意图

图8 挖泥船分条施工示意图

根据设计坡度,便于挖泥船抓斗施工,按“下超上欠、超欠平衡”的原则进行台阶式清淤。(边坡清淤示意图如图9所示)

图9 边坡清淤示意图

3)气举反循环定点清淤流程。①挖泥船定位→②导管与空气压缩机连接→③下放导管→④用压缩空气将淤泥冲刷起浮→⑤通过气举反循环原理将起浮淤泥抽到泥驳上→⑥单点范围内淤泥清淤完毕(水质清澈)→⑦下一点开始清淤→⑧移动挖泥船准备开始下一排点位清淤施工(每个清淤点之间的间隔为1m)。

4)抛石基床面开挖后残留淤泥。在挖泥船完成回淤基床抛石顶面初步清淤后,采用气举反循环施工技术清除抛石基床上表面的剩余淤泥。

压缩空气通过空气压缩机进入风管,压缩空气从风管底部排出,与基床表面的泥浆形成气液混合物。基床表面的剩余淤泥在喷射气体的影响下悬浮。由于管道内外液体的密度差异,基床表面的泥浆和空气沿管道向上流动,从孔口排出,进入泥驳。

在施工过程中,在泥驳船上观察泵管出口的水质(每个点的吸入时间约为3分钟)。如果水色由原来的浊度变化为与海水颜色一致,则可以判断该位置抛石基床表面的淤泥已被去除干净。

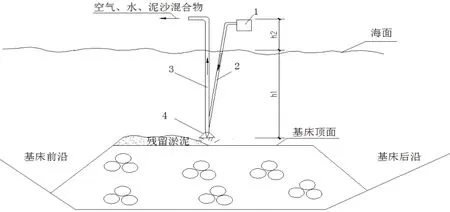

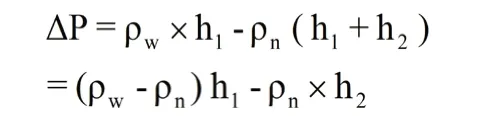

5)施工机械设备参数验算。气举反循环清淤原理如图11所示,则作用于风道底部液位的内外液柱之间的压力差可根据以下公式计算:

图10 定点施工示意图

图11 气举反循环清淤示意图

式中:ΔP—内外液体柱压力差(kPa);

ρw—导管外海水与淤泥的混合密度(kg/m);

ρn—导管内气液混合物密度(kg/m);

h1—导管底部到海面的深度(m);

h2—海面到导管中泥浆顶部的高度差(m)。

考虑各种不利因素进行计算,即取ρw=1.1×10kg/m,ρn=0.9×10kg/m,h2=2m,由于该工程的平均低潮水位为1.46m,原抛石基床最高点的高程为-17.5m,则取h1=19m。

经计算可得ΔP=2kPa>0,即:可产生气举反循环。

根据上述公式得出的数据是气举反循环最不利潮位数据计算得出的结果。随着潮位的增加,h1增加,ΔP也增加,更容易产生气举反循环。

正是这种压力差驱动导管中风道底部上方的气液混合物沿管道上升,克服循环过程中的各种阻力,形成反向循环。考虑到供气导管的压力损失,空气压力可按下式计算:

式中:P—反循环所需空气压力(MPa);

ρn—导管内气液混合物密度(kg/m);

h1—导管底部到海面的深度(m);

Ps—供气管道的压力损失,一般取0.05~0.1 MPa。

取Ps=0.1MPa,ρn=0.9×10kg/m,h1=19m时,反循环所需的最小空气压力为P=0.27MPa。由于本工程所用螺杆式空气压缩机的额定排气压力为:2.41MPa>0.27MPa,可以确定该设备能满足气举反循环工艺的要求。

图12 检查验收流程图

6)检查验收。施工过程检查:①观察泥驳船上泵管出口处的水质(每个点的抽吸时间约为3分钟)。如果水的颜色从原来的浊度变为与海水相同的颜色,则可以判断此时的淤泥已被清除。②在施工过程中,经常需要用水砣来测量基床顶面上的土质,通过观察土质来检测挖泥的效果(气举反循环原理)。

基床清淤自检:①基床清淤完成后应进行自检。首先利用GPS-RTK和超声波测深仪测量清淤段深度,绘制基床清淤验收测量剖面图(每5m一段,每2m一个测点)和基床清淤验收测量平面图。②利用水砣测量和潜水员进行水下探摸,以确认该段的抛石基础床淤泥已被完全清除干净。水砣测量为1m一个点,并记录基床顶面上的土质状况以形成记录。

基床清淤应分段建造和验收。为避免回淤,减少工序重叠时间,清淤完成后应报监理、业主等单位验收,以便及时进行下道工序施工。

4.质量控制措施

(1)基床清淤施工前,事先做好标志设置工作,施工前在本工程已建成的5号泊位上设立水尺,以便施工中确定施工水位。

(2)严格按照技术规范的要求,施工前应对原淤泥表面进行测量。

(3)在施工过程中,应经常使用水砣,通过测深砣了解采用挖泥船+空气压缩机(采用气体反循环法)清淤的效果。

(4)派遣潜水员进行水下探摸,了解实际的清淤情况。

(5)使用超声波测深仪对基床进行水深测量,与施工前期基床顶面高程进行比较。

5.结束语

重力式码头抛石基床的稳定性是码头施工的关键因素,但由于施工过程中的外部影响,抛石基床的回淤现象较为普遍。基床回淤后,选择合理的施工工艺对基床进行清淤十分重要。采用挖泥船+空气压缩机(采用气体反循环法)清淤技术可取得良好效果,可为今后类似工程提供有效参考。