酸性、高压、高温下耐蚀有机涂层的研究进展

马磊,张伟,阳俊龙,陈武,许发宾,张亚辉,冉风光,杨伟丰

(1.中海石油(中国)有限公司湛江分公司,广东 湛江 524057;2.中海能源发展常州院上海环境工程公司,广东 湛江 524057;3.中海油能源发展股份有限公司工程技术湛江分公司,广东 湛江 524057;4.中海艾普油气测试(天津)有限公司湛江分公司,广东 湛江 524057)

金属腐蚀会造成巨大的经济损失,也带来了许多潜在的安全问题,引起了人们的极大关注。目前已经形成了一系列较为成熟的金属腐蚀防护策略,包括使用耐蚀合金[1]、阴极保护[2]、缓蚀剂保护[3]、涂层保护(包括有机涂层[4-5]、无机涂层[6-7]、无机-有机杂化涂层[8])。在这些方法中,有机涂层保护法操作简单且成本较低,已经成为金属腐蚀防护最流行、最有效的方法。但是在应用过程中,有机涂层常常面临着一些较为苛刻的环境(如酸性氛围、高压、高温),常规的重防腐涂料不能有效地为金属提供腐蚀防护。例如在化工厂及油气开采过程中,一些酸性介质会对金属产生严重的腐蚀,进而引发一系列严重的泄露事故[9];在深海探测及航空、航天等领域,金属长期处于高压、高温的环境,其使用寿命也会大大缩短[10]。本文从实际工程需求出发,对目前工业上使用较多的一些耐酸腐蚀有机涂层、耐高压腐蚀有机涂层和耐高温有机涂层进行了综述,并总结了目前在上述领域中取得的一些最新研究成果。

1 耐酸腐蚀有机涂层

在实际生产过程中,金属常常会与一些酸性物质接触,继而发生严重的腐蚀。例如酸性溶液能够腐蚀普通的建筑钢材和混凝土[11-12],处理不当可能会导致严重的安全事故。目前,解决这个问题的方法主要是将有机耐酸热固性树脂涂覆在金属表面,从而达到阻隔酸性介质与金属相接触的目的。热固性树脂在固化过程中无需使用过度的挥发性有机溶剂,并且它本身由高度交联的网络结构组成,具有良好的耐温性能和优异的阻隔性能[13]。简言之,耐酸有机涂层就是一种对陶瓷、金属或有机基材进行表面处理的技术,可用于化学工业,或任何其他涉及消耗、生产或运输酸性化学品的工业过程,以达到提高易损材料性能和延长其寿命的目的。

目前热固性耐酸树脂的种类主要有聚氨酯、酚醛环氧树脂和环氧乙烯基酯。聚氨酯发明于1937年[14],作为酸性环境中的保护涂层[15],目前它主要应用于一些发电厂以及造纸等领域。酚醛环氧树脂被认为是热固性耐酸树脂中耐化学品性能最好的树脂[16],因此经常被用在一些较为恶劣的酸性环境。环氧乙烯基酯在20世纪60年代被发现,它取代了更脆的双酚A富马酸聚酯。据报道,环氧乙烯基酯在环境中的使用寿命可达15 ~ 25年之久[17],是在腐蚀性化学环境中对材料进行保护的首选树脂。

近些年来,为了开发出在酸性环境下耐腐蚀性能优异的涂层,科研工作者们做了大量的研究工作。

Lei等人[18]为了解决海底管道中存在H2S、CO2等酸性物质的腐蚀问题,开发了一款新型的耐酸防腐涂层,它结合了酚醛环氧树脂和酚醛胺的优异化学性质,不仅具有很强的耐酸性和耐蚀性,而且具有比环氧防腐涂料更好的物理性能和化学性能[19]。其中石墨烯的加入显著提高了涂层的耐磨性、耐盐雾性、附着力等性质。该石墨烯增强的耐酸防腐涂层具有优异的综合性能,可以满足对在含H2S和CO2的酸性油气田海底中服役管道的防腐要求。

苯酚是一种腐蚀性非常强的有机酸, 常见于国内的一些大型石化及炼油厂的分解物中,因此苯酚的存在对储存原料的贮罐构成了极大的安全隐患。北京天山新材料技术有限责任公司的郭金彦等人[20]开发了一款可以经受40%醋酸、20%甲酸、10%苯酚等有机酸长期浸泡的双组分环氧涂层。他们选用了双酚F环氧树脂作为基料,酚醛胺作为固化剂,滑石粉作为填料,双官能度的1,4-丁二醇二缩水甘油醚作为活性稀释剂。这种复合涂层能够承受有机酸的长期浸泡(见表1),并且该涂层加温固化之后的剪切强度仍可达到19 MPa。

表1 郭金彦等人开发的涂层在不同介质中浸泡后的实验结果[20]Table 1 Immersion test results in different media for the coating prepared by J.Y.Guo et al [20]

东北大学李建平等[21]开发了一种DPC400型(环氧酚醛类)重防腐涂层,并且研究了喷涂该涂层后的油管在高温、高压、高矿化度环境内5年的服役情况。结果表明,在极其恶劣的酸性H2S及CO2环境下,油管内壁并未发生腐蚀。陕西延长石油(集团)有限责任公司研究院的王珂等[22]对比了TK70(环氧树脂类)和DPC(环氧酚醛类)两种涂层油管在鄂尔多斯盆地某油田中的防腐防垢性能。结果表明,这两种涂层油管都具有良好的防腐防垢性能,在酸性CO2的腐蚀环境下具有良好的适用性。

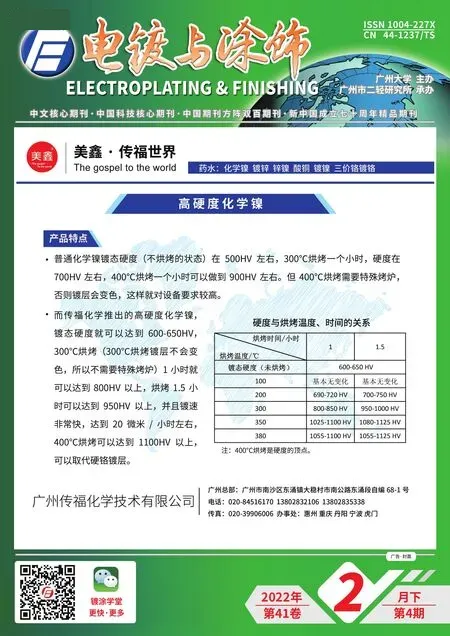

了解涂层在酸性环境下的腐蚀机理对于指导科研工作者开发性能优异的耐酸防腐涂层具有重要意义。已经有大量文献报道过Cl-、H2S、CO2、温度、酸性气体流量等环境因素对涂层的破坏很大[23-24],但是导致涂层失效的机制还没有得到准确而完整的解释。Wu等人[25]研究了Cl-浓度、HCl含量、H2S/CO2浓度、温度和酸性气体流速对 BG90S钢管内表面环氧酚醛涂层失效的影响。结果显示,随着离子浓度的增加,Cl-浓度、HCl含量、H2S/CO2浓度不会对失效过程产生太大影响(如图1a和1b所示)。高温下的流速才是影响内涂层管道耐蚀性的最重要因素。随着流速的增加,电解质溶液逐渐取代了涂层孔隙中的空气,导致涂层孔隙阻力逐渐降低,减弱了流速增加对内涂层失效的影响。涂层的失效取决于水和离子的渗透率,穿孔的存在会加快HS-被基底金属吸附的速率,并且一旦OH-穿透涂层而到达涂层/钢界面,就会在涂层和基底之间形成H2分子,从而导致涂层失效(如图1c和1d所示)。

图1 饱和H2S(a)及CO2(b)对内涂层管材的影响,以及酸性环境下涂层失效的机理(c、d)[25]Figure 1 Effect of saturated H2S (a) and CO2 (b) on coating inside the pipe,and failure mechanism of coating in acidic environment (c, d) [25]

2 耐高压腐蚀有机涂层

随着我国“海洋强国”战略的不断推进,要想更好地开发海洋资源,就必须解决金属在海洋大气环境中所面临的严重腐蚀问题。众所周知,有机涂层是最有效的金属(包括钢、铜、铝合金和钛合金)腐蚀防护方法。在海洋环境中,温度和氯离子是导致有机涂层降解失效的主要因素[26-28]。涂层在交变静水压力的环境中也会加速劣化、分层和起泡[29],因此不同深度的海水交变压力也会影响有机涂层的寿命。

迄今为止,很少有关于海水交变压力对有机涂层防护性能影响的研究报道。但是从实际的工程需求来看,比如海底隧道、石油钻井平台、桥墩等要长期处于深海的环境中,研究有机涂层在深海环境下的失效机理具有重大的意义[29]。Liu等人[30]研究了海水交变压力下对涂覆有环氧树脂涂层的907A钢基体腐蚀防护性能的影响。该涂层在海水交变压力条件下的阻抗下降速率相比于大气压下降速率更快。随着交变压力循环的增加,有机涂层的整个降解过程加快。因此,海水的交变压力是开展深海环境腐蚀防护工作时必须考虑的一个重要因素。

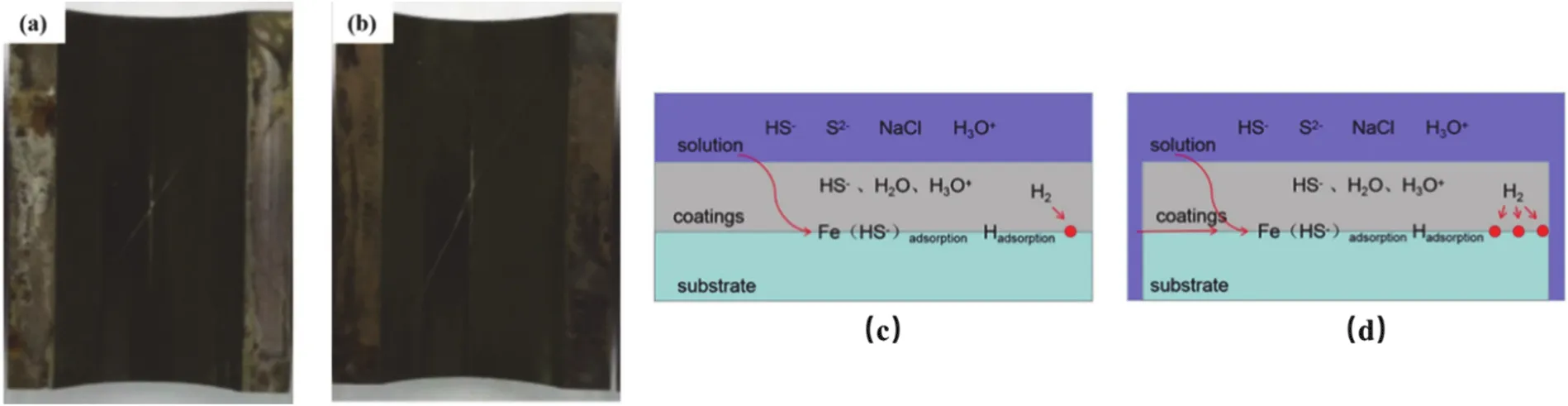

为了进一步了解在深海环境下压力对有机涂层的破坏过程,Liu等人[31]采用图 2所示的装置在实验室模拟了深海环境下金属的腐蚀过程。结果表明,涂层在模拟深海环境中腐蚀防护性能的劣化比在常压海水中快得多。然而,随着交联密度的增加和涂层附着力的提高,水分子在环氧涂层中的扩散速率降低。因此,在一定程度上增加涂层的交联密度以及增强涂层的附着力,可以提高涂层的防腐能力。

图2 深海腐蚀研究实验装置示意图[31]Figure 2 Schematic diagram of the experimental setup for deep sea corrosion study [31]

为了提高有机涂层在交变压力下的抗腐蚀能力,有研究者在有机涂层中加入一些功能化的石墨烯,以提高涂层在高压下的抗渗透能力[32]。东北大学孟凡帝等人[33]用KH550表面改性的GO(如图3所示)提高了涂层的抗渗透性、韧性及附着力。另外,环氧树脂能够与 KH550表面上的—NH2结合,减少了涂层的缺陷结构,从而延长了涂层在交变压力环境下的使用寿命。

图3 KH550改性氧化石墨烯的机理[33]Figure 3 Mechanism of modification graphene oxide by KH550 [33]

Meng等人[34]通过原位聚合在氧化石墨烯(GO)表面生成了聚苯胺(PANI),然后将其添加到环氧树脂(EP)中,研究了该纳米复合涂层在交变静水压下的耐腐蚀性能。聚苯胺的加入一方面降低了石墨烯的导电性能,从而抑制了“电偶腐蚀”的发生[35-36],另一方面也提高了石墨烯在环氧树脂中的分散稳定性,能够大大增强有机涂层的抗渗能力[37]。由图4可知,GO-PANI的加入降低了涂层的饱和吸水率,并且提高了涂层的抗拉能力及附着力。在自动深海模拟系统中对该涂层的耐腐蚀性能进行原位电化学测量时发现,浸泡384 h后GO-PANI/EP涂层的电阻Rc比GO/EP涂层高一个数量级,说明其在模拟深海环境下的耐腐蚀性能有了很大提高。

图4 F.D.Meng等人所制涂层的吸水率(a)、抗拉能力(b)、附着力(c)测试结果及其Rc与Cc随浸泡时间的变化[34]Figure 4 Test results of water absorption rate (a), tensile strength (b), and adhesion (c) of the coating prepared by F.D.Meng et al, as well as variation of its Rc and Cc with immersion time (d) [34]

自修复涂层具有主动修复的能力,可以在外部损伤后延长有机涂层的寿命[38-40]。为了解决有机涂层易于在交变静水压力下失效的难题,Wang等人[41]开发了一种在深海环境下能够实现自修复功能的有机复合涂层。如图5a所示,他们首先将具有球状结构的介孔二氧化硅纳米粒子通过共价键相互作用接枝在氧化石墨烯表面(MSNS);然后利用二氧化硅大比表面积的特点,将具有缓蚀性能的单宁酸吸附在介孔球内(GSLNTA);最后将其添加到醇酸清漆中,赋予涂层自修复功能。在自动深海模拟系统的高压环境下浸泡30 d后,添加GSLNTA的涂层的电阻比MSNS有机涂层高了2个数量级。将含GSLNTA的涂层人为划伤后进行盐雾试验600 h,划伤处无任何明显的腐蚀产物出现。这是因为单宁酸是一种缓蚀性物质,在划伤处与铁接触时能够与 Fe2+反应形成鞣酸铁,从而达到自修复的目的(如图5b所示)。

图5 石墨烯改性(a)及含GSLNTA涂层自修复机理(b)示意图[41]Figure 5 Schematic diagrams showing the modification of graphene (a)and the self-healing mechanism of the coating containing GSLNTA (b) [41]

3 耐高温腐蚀有机涂层

随着科技的发展,很多高精尖仪器都需要在高温条件下进行工作。材料在高温条件下长时间与空气接触,会在金属表面生成疏松的金属氧化物,破坏了材料的力学性能,从而导致其失效[42]。因此,开展金属在高温条件下的防护工作对于延长材料的服役时间具有重要意义,是研究的热点之一。

目前工业上在高温条件下进行热防护的方法主要有两种:一是在被保护的金属材料表面镀上铝、钛等耐高温合金[43],二是在被保护金属表面刷涂耐高温有机涂层[42-44]。两相比较,耐高温有机防护涂层因成本低、现场施工较为简单等优点而受到青睐。耐高温有机涂层一般是指在 200 °C以上没有出现开裂、脱落等现象,令被保护的金属材料在高温环境下仍能正常发挥作用的涂层[45]。工业上广泛使用的有机耐高温涂层主要是有机硅涂层。

有机硅涂层的耐热性能非常优异,这主要是基于以下3个方面的原因:第一、有机硅树脂中含有大量的Si—O键,通常需要452 kJ/mol的能量才能使Si—O键发生断裂[46];第二、Si与O之间存在d-pπ相互作用力;第三、Si—O键在树脂基体内形成了高度交联的网状结构,能够减轻温度对涂层主链的破坏。为了提高有机硅涂层的性能,科研人员尝试了很多不同的树脂对其进行改性。郭斌等人[47]提出了一种对有机硅涂层进行改性的简单方法:在有机硅树脂中加入一些能够耐高温的填料(如钛白粉、云母粉、石英粉),并采用聚氨酯作为固化剂。改性后的有机硅涂料在常温下即可固化,并且在700 °C下处理1 h后表面非常平整(如图6所示),耐热性能优异。

图6 聚氨酯改性有机硅涂层在不同温度下处理1 h后的扫描电镜图像[47]Figure 6 SEM images of polyurethane-modified silicone coating after being placed at different temperatures for 1 hour [47]

武汉大学甘启茂等人[48]采用甲基丙烯酸甲酯来改性耐高温有机硅涂料。他们发现涂层经过改性后生成了稳定的Si—C键,涂层的耐热性能虽然没有得到显著改善,但是涂层的硬度、抗弯性能以及与基底之间的结合力有了很大的提高,并且改性后的涂层在3%的氯化钠溶液中浸泡4 d之后,其阻抗与改性前相比大幅提高,涂层耐腐蚀性能有了显著改善。Rodríguez等人[49]采用间歇和半连续工艺,在乳液聚合后制备了具有高固含量的有机硅改性丙烯酸乳液涂层。他们发现接枝到丙烯酸链上的硅氧烷的含量是影响涂层性能的主要因素,并且涂层的疏水性、耐水性和热稳定性都随着接枝聚硅氧烷含量的增加而提高。

除了以上采用有机树脂来对有机硅涂层进行改性之外,许多科研人员将一些耐高温的无机材料(如陶瓷、金属)作为填料添加到有机硅树脂中,以此来提高涂层在高温条件下的耐腐蚀能力[50]。刘宏宇等人[51]利用铝粉和磷酸锌粉与有机硅树脂进行复合,发现15% ~ 20%的铝粉在高温条件下能与Fe熔合成Si—O—Al(Fe)合金,复合涂层的耐高温能力及附着力因此而显著提高,并且铝粉的添加起到了阴极保护的作用。而添加 15%的磷酸锌后,金属锌表面形成了致密的磷酸锌钝化膜,涂层抵抗盐水腐蚀的能力从最初的3 d延长到45 d。Giaveri等人[52]认为在有机硅树脂中形成一个高度交联的均匀网络是提高涂层耐高温性能的关键。石墨烯纳米片的添加可使耐高温无机填料在有机硅树脂中分散得更为均匀,当涂层处于高温环境下时,其内部的温度梯度分布更加均匀,于是耐高温性能得到明显提升。

4 结语

目前工业上虽然有许多较为成熟的耐酸腐蚀有机涂层、耐高压腐蚀有机涂层和耐高温有机涂层,但是它们都存在一个很大的问题:涂层在酸性、高压、高温的情况下并不能为金属提供长效的腐蚀防护作用,使用寿命较短。因此,解决涂层在苛刻环境下的耐久性问题是有机重防腐涂层研究的一个重要方向。