聚四氟乙烯/Al2O3-13% TiO2复合涂层的制备及耐蚀性研究

王宁,李丽,孙绪民,蒋盟,张威,刘宪福

(山东理工大学机械工程学院,山东 淄博 255049)

随着油气勘探工作的不断发展,油气开采环境越来越恶劣,在石油天然气开采运输过程中,腐蚀问题几乎无处不在,每年造成的经济损失达数百亿元[1]。N80钢是石油和天然气管道中使用最广泛的钢材之一,但是在H2S、CO2、O2、Cl-的作用下易发生点蚀和应力腐蚀开裂[2],这一点在很大程度上限制了N80钢的使用寿命。因此,如何有效、合理地提高N80钢的耐蚀性成为N80钢应用研究的重点之一。

近年来喷涂技术迅速发展,在材料表面处理方面获得广泛应用。基材表面喷涂不同的材料可以提高其硬度、耐磨、耐蚀等性能,其中典型的是大气等离子喷涂(APS)[3]。这是一种通过高速焰流将熔化或半熔融状态的材料喷涂到零件表面的改性方法[4]。Al2O3-TiO2(AT)陶瓷涂层具有耐高温、耐磨损等特点,在石油化工、机械舰船、零件修复等领域有着广泛的应用[5-7]。然而在等离子喷涂过程中产生孔隙和微裂纹,这些缺陷会降低涂层的耐磨和耐蚀性能[8]。聚四氟乙烯(PTFE)具有优异的自润滑性能,以及良好的疏水性和化学稳定性,是一种不错的表面改性材料[9]。如果将AT陶瓷涂层与PTFE涂层结合起来制备复合涂层,就既保持了AT陶瓷涂层耐高温、耐磨的特性,又拥有了PTFE涂层疏水、耐蚀的特性,达到互补的效果。

目前,国内外学者在陶瓷和含氟高分子聚合物复合涂层方面进行了一些研究。Wang等采用悬浮等离子喷涂技术,制备了两种具有不同柱间空隙量的花椰菜结构氧化钇稳定氧化锆(YSZ)涂层,将两种涂层分别与PTFE渗透时发现,由于PTFE的作用,复合涂层的摩擦因数与磨损率明显低于YSZ涂层,耐磨性显著提高[10]。Chen等采用APS技术喷涂氧化钛,制备了具有多尺度形貌的锥形几何结构,然后在氧化钛涂层上采用悬浮火焰喷涂技术沉积了 PTFE/纳米铜复合材料,该涂层在经过严重的机械磨损后仍然保持了超疏水性[11]。高硕洪等采用APS工艺制备了双层Al2O3/PTFE复合涂层和单层Al2O3-PTFE复合涂层,它们都具有良好的耐磨性和疏水性[12]。Hesam等采用APS技术在316L不锈钢上制备AT13涂层,然后涂覆PTFE,所得复合涂层具有良好的疏水性和自清洁性能[13]。目前国内外学者围绕陶瓷涂层或者PTFE层研究较多,但关于PTFE/AT复合涂层的制备及耐蚀性的研究较少。

本文首先研究了APS喷涂功率对Al2O3-13% TiO2(AT13)涂层结构的影响,然后采用溶胶-凝胶法在AT13涂层表面制备了PTFE涂层,分析了PTFE/AT13复合涂层的组织结构及耐蚀性。

1 实验

1.1 材料

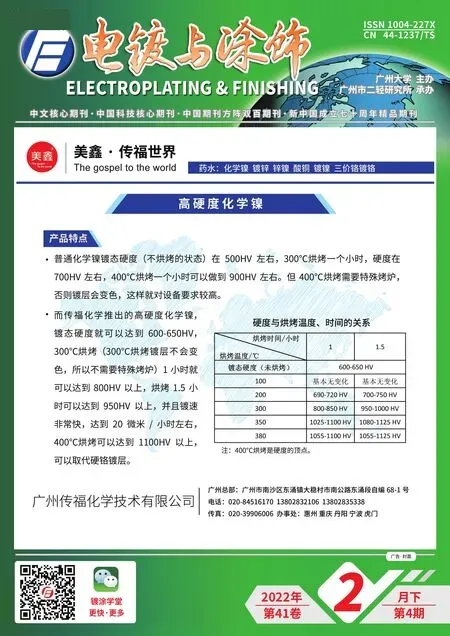

以尺寸为10 mm × 10 mm × 3.2 mm的N80钢片为基体,先对基体进行丙酮和乙醇超声清洗,然后喷砂,去除基体表面氧化层以及增大表面粗糙度。砂粒为60目白刚玉,喷砂压力为0.6 MPa,喷砂时间10 s。采用金江喷涂材料有限公司生产的粒径为15 ~ 45 μm的AT13粉末作为底层喷涂材料,其微观形貌如图1所示,粉末呈不规则的尖锐棱角状。面层采用东莞兴旺塑胶原料有限公司生产的60%(质量分数)PTFE分散液,PTFE颗粒平均粒径为200 nm。

图1 AT13粉末的微观形貌Figure 1 Micromorphology of AT13 powder

1.2 涂层的制备

AT13粉末在100 °C下烘干20 min,采用北京航天振邦等离子喷涂设备进行喷涂,喷涂工艺参数见表1。采用溶胶-凝胶法制备PTFE涂层,将试样1和试样2浸泡在20%(质量分数)PTFE分散液中后提拉,所得试样相应标记为试样3和试样4。浸渍前对其进行乙醇超声清洗,浸渍10 min后缓慢地将样品提起。在室温下干燥6 h,然后置于鼓风式干燥箱内100 °C干燥10 min,再在箱式电阻炉内330 °C加热1 h,冷却至室温后取出,最后得到两种PTFE/AT13复合涂层。

表1 AT13涂层的喷涂工艺参数Table 1 Process parameters for spraying AT13 coating

1.3 性能表征

采用美国FEI公司Apreo型扫描电子显微镜和能谱分析仪分析涂层表面、截面的微观形貌与成分。采用时代集团公司的TR200粗糙度仪测量AT13涂层的表面粗糙度。采用Image J图像处理软件分析涂层的孔隙率。采用德国DataPhysics公司的OCA15EC型光学接触角测量仪测量水接触角。采用上海辰华CHI660E型电化学工作站进行耐蚀性测试,工作电极为制备的各种试样(用环氧树脂密封其背面,暴露表面积为 1.0 cm2),参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,腐蚀介质为3.5% NaCl溶液。动电位极化曲线的电位扫描速率为1 mV/s。电化学阻抗谱(EIS)在开路电位下测量,频率从100 000 Hz到0.01 Hz,交流扰动幅值为5 mV,采用ZView软件对所得谱图进行分析。

2 结果与讨论

2.1 AT13涂层的表面显微形貌

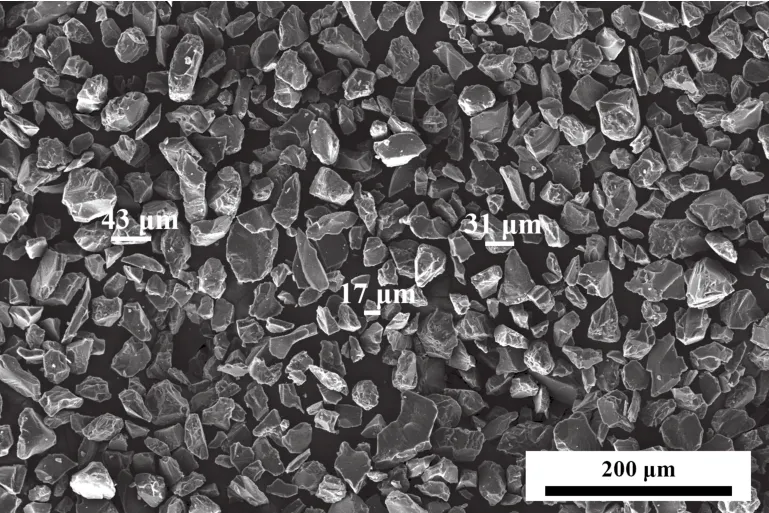

不同功率下喷涂的 AT13涂层表面形貌如图 2所示,试样 1、试样 2的表面粗糙度分别为 4.210 μm和3.992 μm。从图2a和图2c中可见两种涂层表面都凹凸不平,因为功率不同以及粉末粒径不均匀,粉末在高温高速的焰流中熔化程度不一致,撞击到基体表面时,熔化充分的粉末呈不规则的“薄饼状”,未充分熔化的粉末呈不规则的“山丘状”。图2c中溅射的小液滴明显多于图2a,因为在44 kW的喷涂功率下,等离子焰流温度高,粉末熔化程度好,粉末经焰流加速到达基体时动量大,熔融液滴在撞击的作用下溅射出去而形成熔融态圆形或棒状的小液滴,在已熔化的液滴表面形成二次粘附。

图2a显示涂层表面有许多爆炸性凹坑和微小孔洞,这是由于熔融液滴高速撞击到基体表面时,液滴下表面的气体或液滴中的微气泡来不及逸出,气体从熔融粉末中间发生爆炸性喷出而形成不规则“弹坑”。涂层表面存在部分孔隙是由于涂层由无数的熔融与半熔融粉末堆叠而成,半熔融粉末对片层的搭接和堆叠产生了遮蔽作用,导致熔融的液滴无法在涂层表面完全铺展,从而在涂层表面形成了不规则的孔隙。

由图2b可见较低功率下形成的涂层表面有较多大小不一的网状裂纹,这是由熔融粉末撞击到基体后在迅速冷却过程中涂层内部收缩所产生的应力造成的。图2b中的裂纹多于图2d,因为40 kW功率下粉末的熔化不充分,在撞击作用下熔融液滴铺展不充分且厚度较大,在层层堆叠冷却过程中内部残余应力的释放导致涂层出现裂纹。

图2 不同功率下喷涂的AT13涂层表面微观形貌Figure 2 Surface morphology of AT13 coating sprayed at different powers

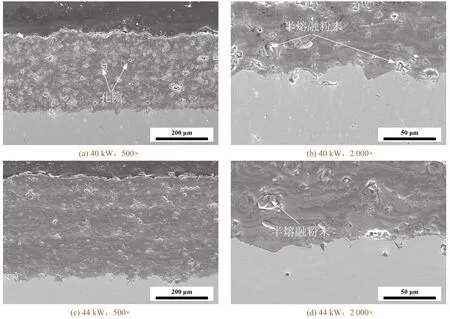

2.2 AT13涂层的截面显微形貌

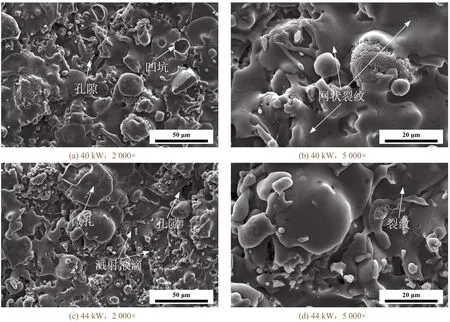

从图3a和图3c可以看到涂层整体呈现出典型的层状结构,没有出现明显的纵向裂纹,但存在孔隙与半熔融粉末。40 kW和44 kW所得涂层的孔隙率分别为7.673%和4.295%。图3a显示40 kW所制涂层的结构较为疏松,有较多半熔融粉末且与熔融物之间存在大量的孔隙。在40 kW功率下,等离子焰流温度低,部分粉末在焰流中没有充分熔化,撞击基体表面时无法充分铺展,以椭球状或不规则块状粘附在基体表面,对后来的熔融粉末形成遮蔽作用,因而出现孔隙。而图3c显示44 kW所得涂层致密,半熔融粉末与熔融物之间结合较好。

图3 不同功率下喷涂的AT13涂层截面微观形貌Figure 3 Cross-sectional micromorphologies of AT13 coatings sprayed at different powers

从图3b和图3d中可以看到涂层与基体之间结合紧密,两者呈现不规则的咬合与嵌入,结合界面连续完整,没有出现明显的裂纹,涂层也没有与基体分离或脱落。但在图3b中明显看到结合界面处存在较多半熔融颗粒,证明40 kW下的熔化程度较差。

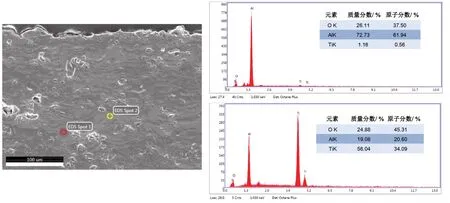

2.3 AT13涂层的截面EDS分析

从图3c中可看出涂层截面呈现颜色深浅不一的条纹状组织分布。图4所示的EDS分析结果显示,深灰色半熔融液滴(Spot 1)的主要成分为Al元素,因为Al2O3熔点为2 054 °C,TiO2熔点为1 840 °C,部分粒径过大的Al2O3粉末在高温焰流中熔化不充分,撞击到基体时未能完全铺展,形成了较大的半熔融液滴。颜色稍浅的层状结构(Spot 2)主要含有Al和Ti元素,可能是由于喷涂过程中Al2O3和TiO2发生固溶,产生了Al2TiO5固溶体相[14]。

图4 AT13涂层中两处位置的EDS分析结果Figure 4 EDS analysis results of two spots of AT13 coating

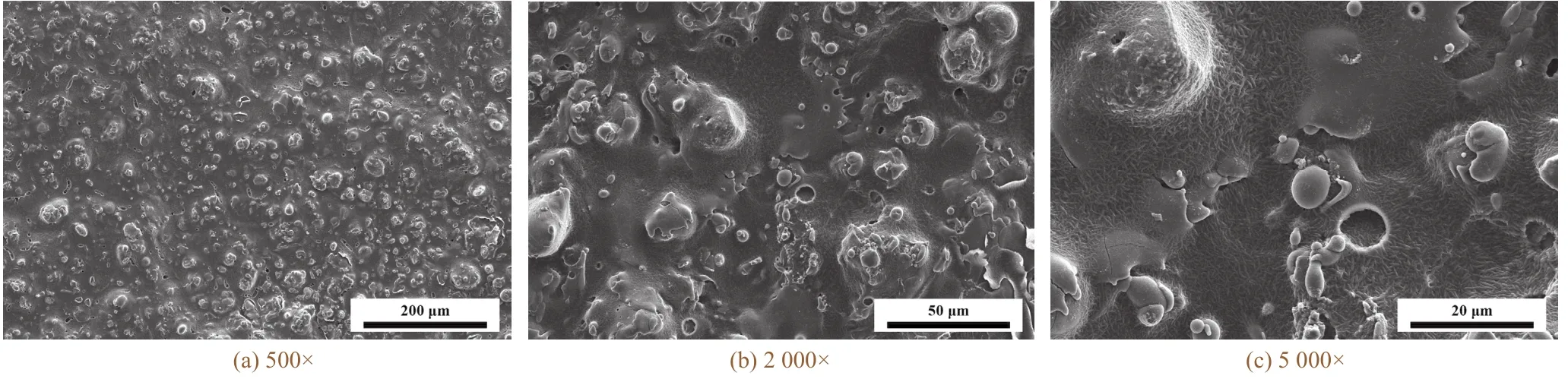

2.4 PTFE/AT13复合涂层的疏水性分析

从图5a可见AT13涂层表面在涂覆了一层PTFE之后形貌有所改变。对比图5b与图2c、图5c与图2d后不难发现,AT13涂层表面许多凸起与凹坑处都有PTFE涂层,PTFE颗粒在高温下熔化后可以渗入AT13涂层的孔隙中成膜,但由于PTFE涂层较薄,因此仍基本保留了与AT13涂层表面相似的起伏结构。

图5 44 kW功率下喷涂的PTFE/AT13复合涂层表面微观形貌Figure 5 Surface morphology of PTFE/AT13 composite coating sprayed at 44 kW

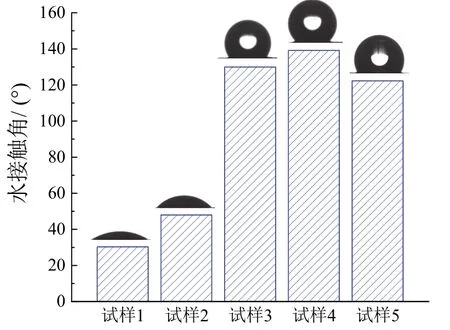

润湿性是固体表面的重要性质之一,表面的润湿性一般由表面化学成分控制的表面能和表面粗糙度所决定[15-16]。润湿性通常用接触角(θ)来衡量。对于水而言,θ <90°时为亲水表面,θ> 90°时为疏水表面[17]。不同涂层试样表面的水接触角如图6所示,试样1和2的接触角分别为30.2°、47.9°,试样3和4的接触角分别为130°、139.1°。PTFE材料具有低的表面能,能够提高疏水性。试样5是在N80钢表面直接制备的PTFE涂层,其接触角仅为122.2°。这证明PTFE/AT13复合涂层表面的微观粗糙结构大大提高了其疏水性能。

图6 不同涂层试样表面的水接触角Figure 6 Water contact angles of the surfaces of different coating samples

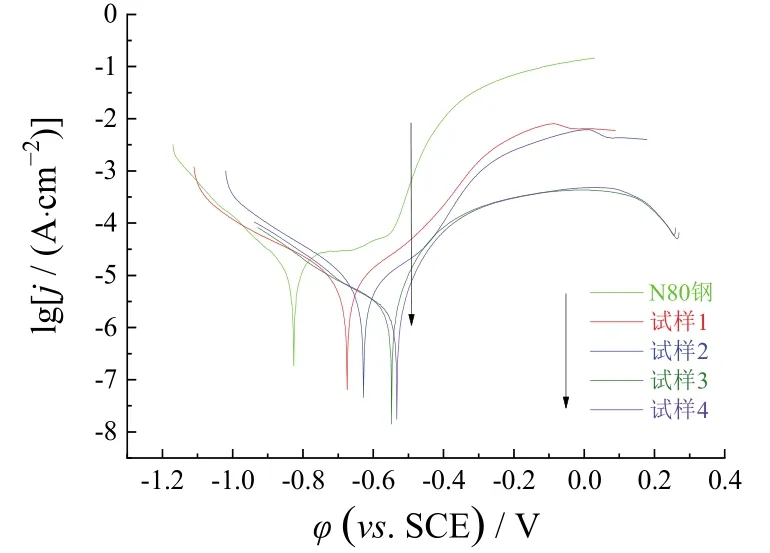

2.5 耐蚀性分析

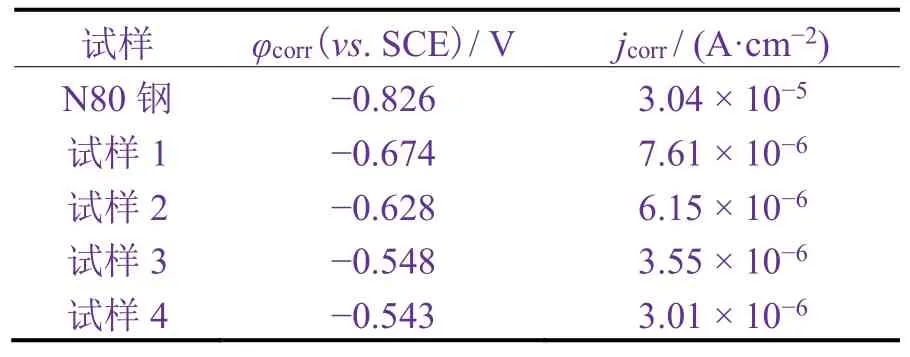

对于动电位极化曲线,较低的腐蚀电流密度(jcorr)和较正的腐蚀电位(φcorr)一般对应于较低的腐蚀速率和较好的耐蚀性。由图7和表2可知,基体N80钢的腐蚀电位最负,腐蚀电流密度比其余试样大一个数量级,表明N80钢的腐蚀速率最高。试样2的腐蚀电位正于试样1,说明试样2的耐蚀性比试样1好。这是因为44 kW喷涂功率下粉末的熔化程度较好,涂层致密,阻止了腐蚀性电解质渗入涂层而腐蚀基体。试样3和试样4相较于试样1和试样2,腐蚀电位有较大幅度的正移,且随着扫描电位的正移,电流密度增长缓慢,表明试样3和试样4具有较好的耐蚀性。试样4的腐蚀电位最正、腐蚀电流密度最小,表明其腐蚀速率最低。PTFE/AT13复合涂层的耐蚀性好主要有以下几个方面的原因:(1)PTFE材料具有良好的耐蚀性,可以有效抵御外界环境的腐蚀;(2)PTFE亚微米级颗粒能够进入AT13涂层的孔隙中,有效阻止腐蚀介质渗入AT13涂层,防止基体被腐蚀;(3)PTFE/AT13复合涂层展现出良好的疏水性,疏水表面能够有效减少基体表面与腐蚀介质之间的接触。

图7 不同试样的动电位极化曲线Figure 7 Potentiodynamic polarization curves of different samples

表2 不同试样的动电位极化数据Table 2 Potentiodynamic polarization data of different samples

由图8a可见,N80钢的Nyquist曲线呈现单半圆形,其余不同涂层试样呈现出两个不规则的半圆。高频端阻抗谱与涂层的物理缺陷有关,低频端阻抗谱体现了涂层/基体界面的反应[18]。在高频区,试样3和试样4的容抗弧比试样1和试样2的大,这可能是由于PTFE颗粒进入AT13涂层孔隙后堵塞了离子腐蚀的通道,使PTFE/AT13复合涂层的腐蚀抑制性能得到增强。从图8b中可以看出,不同涂层试样的阻抗模值均大于N80钢。与AT13涂层相比,PTFE/AT13复合涂层表现出更高的阻抗模值,表明其对离子的侵入有更好的阻隔性[19]。从图8c中可以看出,未处理过的N80钢只有一个时间常数,不同涂层试样均出现了两个时间常数,其中高频端对应的时间常数来自于涂层电容及涂层表面微孔电阻的贡献,低频端对应的时间常数则来自于界面起泡部分的双电层电容及基底金属腐蚀反应的极化电阻的贡献,表明腐蚀溶液到达了涂层/基体金属的界面,在界面区形成了腐蚀微电池[20]。

图8 不同试样在3.5% NaCl溶液中的电化学阻抗谱Figure 8 Electrochemical impedance spectra of different samples in 3.5% NaCl solution

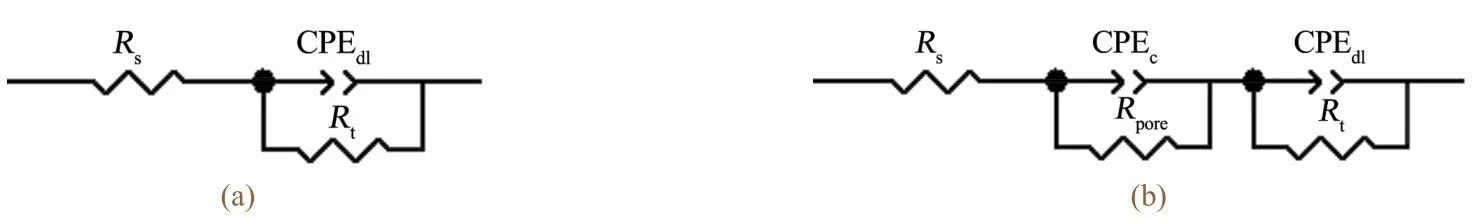

在上述EIS分析的基础上,采用图9所示的两个等效电路对EIS数据进行拟合。其中Rs为溶液电阻,Rt为腐蚀反应的电荷转移电阻,Rpore为涂层孔隙内电阻。由于偏离了理想电容行为,因此使用常相位角元件(CPE)来代替理想电容[21]。CPEc为涂层电容,CPEdl为基片/涂层界面的电双层电容。Rpore对通过涂层孔隙的电流具有电阻性,它与涂层孔隙率呈反比,与孔隙长度成正比[22]。Rpore越小,电流越容易通过涂层孔隙,涂层的保护能力就越低。由拟合结果可知,试样1-4的Rpore分别为73.69、82.87、114.20和122.80 Ω·cm2。相比试样1,试样2的Rpore较大,说明试样2的涂层较致密,孔隙较少,能更好地减缓腐蚀介质进入涂层。与AT13涂层相比,PTFE/AT13复合涂层的Rpore明显增大,说明PTFE/AT13复合涂层的孔隙更少,对基体的保护性能增强。PTFE/AT13复合涂层与AT13涂层的耐蚀性差异可以进一步用Rt来说明。由拟合结果可知N80钢以及试样1-4的Rt分别为123.6、997.9、1 085.0、1 731.0和1 895.0 Ω·cm2,表明PTFE涂层提高了AT13涂层的耐蚀性,对N80钢起到了良好的保护作用。

图9 N80钢(a)和不同涂层试样(b)的电化学阻抗谱等效电路Figure 9 Equivalent circuits for electrochemical impedance spectra of N80 steel (a) and different coating samples (b)

3 结论

(1) 在N80钢表面制备的AT13涂层呈现典型的条带状组织分布。44 kW喷涂功率下制备的AT13涂层表面粗糙度低、结构致密,比40 kW喷涂功率下制备的AT13涂层具有较正的腐蚀电位和更大的电化学阻抗模值,表明44 kW喷涂功率下制备的AT13涂层具有更好的耐蚀性。

(2) 所制备的 PTFE/AT13复合涂层具有较好的疏水效果,其静态接触角最大可达 139.1°,耐蚀性优于AT13涂层。