浅谈降低出厂水泥变异系数的技术措施

蒋林海 韦剑宁

(1.北海鱼峰环保科技有限公司,广西 北海 536000; 2.广西河池国投鱼峰水泥有限公司,广西 河池 547000)

0 引言

影响出厂水泥的变异系数因素很多,从原材料的选点及进厂、熟料率值设计、出磨生料配料合格率、入窑生料均化效果、熟料烧成的参数控制及入窑生料秤和煤粉秤等设备的稳定性、水泥磨所用熟料库的熟料搭配合理性、水泥磨操作参数的稳定性、混合材料的活性稳定性和混合材的配比波动等因素都会造成出厂水泥质量的波动变异系数Cv偏高。特别是入库水泥的温度高于70℃以上时会导致二水石膏脱水为半水石膏,严重的会脱水为无水石膏,石膏脱出来的水在库里温度高的情况下又和水泥快速发生水化反应,导致水泥在库里强度损失。而且这个过程是动态的,随时间的增长,库里水泥强度不断下降而且水泥结块。入库温度高于90℃的水泥,一般1d和10d的强度相差有10MPa左右,也会造成连续20个编号出厂水泥强度的波动。

笔者认为,在影响水泥质量变异系数Cv的众多因素中,熟料质量、水泥存储温度和水泥粉磨工艺的控制十分关键。本文仅从这三个方面进行讨论。

1 熟料质量波动对出厂水泥变异系数的影响

出窑熟料质量的不稳定会影响水泥质量的稳定,会导致出厂水泥变异系数Cv变大,甚至超过4.1%。那么,影响熟料质量的因素有哪些呢?煅烧熟料的热工制度、原料的稳定性、煤质的波动、操作员的控制水平等都是不可忽略的因素。本文仅从原燃料的化学成分钙、硅的变化进行讨论。

1.1 钙质原料的影响

由于一个水泥企业的石灰石矿山基本确定,因此,做好进厂石灰石搭配均化工作,确保进厂石灰石CaO和MgO质量指标符合工艺设计要求,并尽量不要单独使用SiO2含量高于2.0%的石灰石来配料。

1.2 硅质原料的影响

硅质原料的碱含量、硫含量及结晶硅含量对熟料质量的影响非常大,特别是硅质原料中的碱含量对熟料质量的影响最大。

科研人员根据试验数据积累分析,得出熟料中的碱含量每降低0.1%,那么熟料28d抗压强度相应会提高1MPa。另外,试验表明:CaO在SiO2晶格中的扩散速率比SiO2在CaO晶格中高3~4倍。因此,SiO相往往是生料活性的决定性因素。经过研究,不同类型SiO2的活性(游离的或化合的)按如下次序降低:玻璃质矿渣中的SiO2>黏土矿中的SiO2>云母和角闪石中的SiO2>长石中的SiO2>α-鳞石英>α-方石英>蛋白石>玉髓>石英。

因每一个水泥企业的石灰石矿山基本定型,但硅质原料点可以优中选优。基于上述理论,找到碱含量低和SiO2活性高的又能满足配料计算的硅质原料,从理论上是能提高熟料质量[1]。

我公司前几年熟料的碱含量是0.7%~0.8%,通过使用低碱硅质原料以后,现在熟料的碱含量稳定在0.35%~0.45%,只是由于熟料碱含量的变化在其他相同的生产条件下熟料的28d抗压强度从57.0MPa~59.0MPa提高到61.0MPa~63.0MPa。

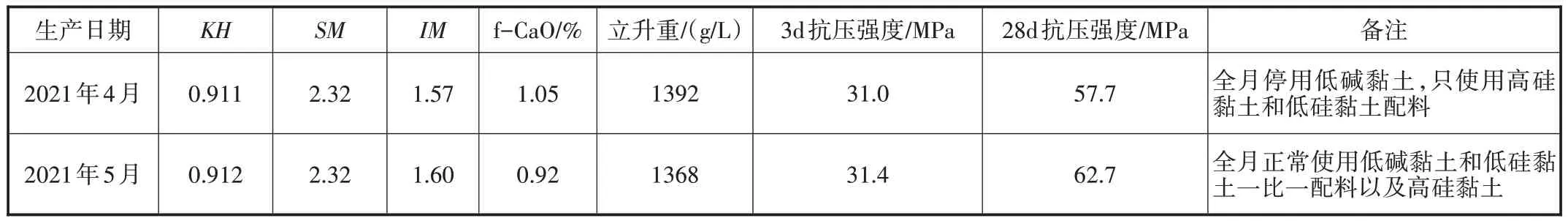

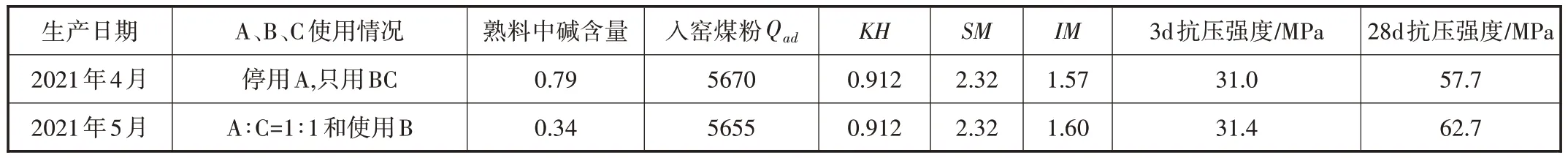

表1是2021年4月份和5月份做的低碱原料使用与不使用的工业化对比试验。4月份我们停用低碱黏土A,只使用石灰石、高硅黏土B、低硅黏土C、铜尾渣铁质校正原料四组分配料;5月份使用石灰石、低碱黏土A、高硅黏土B、低硅黏土C、铜尾渣铁质校正原料五组分配料。熟料率值都按KH:0.915±0.020;SM:2.35±0.10;IM:1.60±0.10设计。2021年4月、5月出窑熟料质量的对比见表2;使用不同比例低碱黏土熟料检测数据见表3。

表1 低碱黏土和普通黏土化学全分析数据比对

表2 2021年4月、5月出窑熟料质量

表3 使用不同比例低碱黏土熟料检测数据

从表3的实际生产数据看,在其他条件不变的情况下,稳定使用低碱原料可以有效提高熟料质量,每降低0.1%的熟料碱含量,可以提高熟料28d抗压强度1MPa左右,这个和理论是一致的。因此,为了稳定熟料质量,必须稳定原材料的碱含量,特别是稳定硅质原料的碱含量。熟料质量的稳定对降低出厂水泥变异系数贡献最大。

在实际生产中,影响熟料质量波动的因素很多,除了硅质原料碱含量的波动外,窑操作参数不到位,煤和料不匹配等等。但规划好熟料进库,使用时搭配好不同质量的熟料,使入磨熟料质量均匀就可以降低出厂水泥的变异系数。

2 入库水泥温度对出厂水泥变异系数的影响

入库水泥温度高,会造成水泥中的石膏在水泥库内脱水,这样不仅会使水泥在库内水化,降低水泥的强度,还会造成水泥在库内结块,影响水泥出库,最终导致水泥结库而需要花大代价来清理。

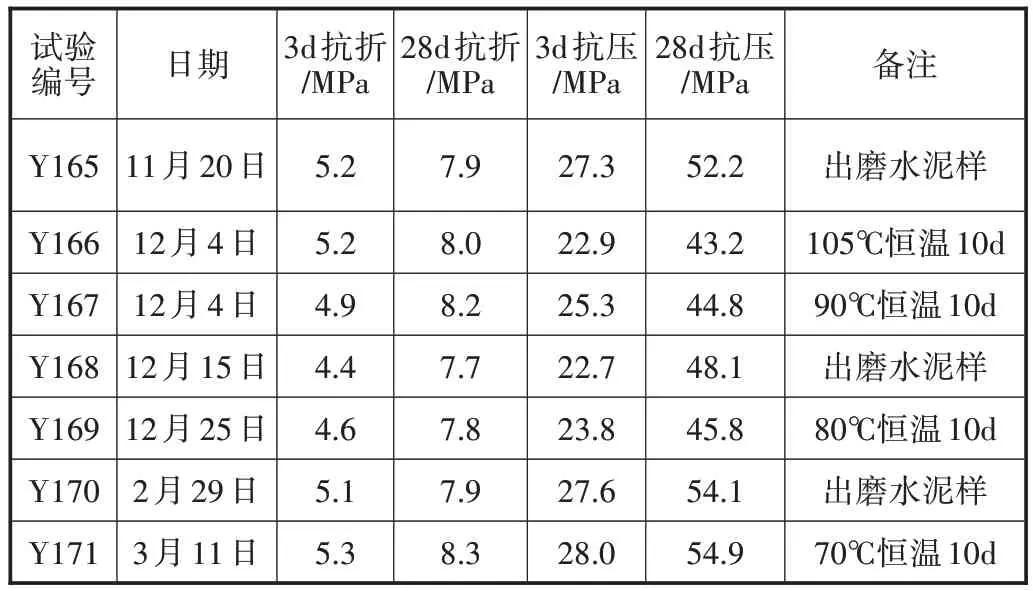

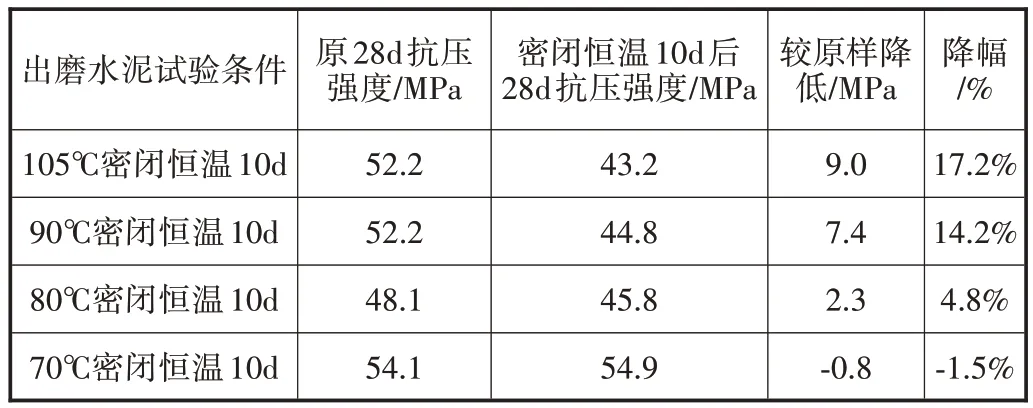

为了获取不同温度下水泥在库内密闭空间内强度下降的数据,我们采取采用模拟试验的方式,用恒温烘干箱模拟水泥库内进行试验。具体试验方法是把同一水泥密闭在一个玻璃瓶中,在恒温烘干箱内不同温度下恒温10d,然后进行全套物理检验。具体试验布骤如下:取同一个出磨水泥样,用容量瓶装入,容量瓶口密封,分别放置于恒温105℃、恒温90℃、恒温80℃和恒温70℃的烘干箱内保存10d,10d后取出样品分别进行物检强度检测,所得强度数据与出磨水泥强度数据进行比较,找出储存温度及储存时间与强度损失的对应关系。具体数据对比见表4、表5所示。

从表4和表5数据看出,在不同试验条件下同一水泥在恒温烘干箱中密闭恒温10d后,3d抗折强度损失不大,70℃恒温10d后水泥3d 抗压强度增长0.4MPa,增长1.4%,28d 抗压强度增长0.8MPa,增长1.5%;80℃恒温10d后水泥3d抗压强度增长1.1MPa,增长4.8%,28d抗压强度下降2.3MPa,下降4.8%;90℃恒温10d后水泥3d抗压强度下降2.0MPa,下降7.3%,28d抗压强度下降7.4MPa,下降14.2%;105℃恒温10d后水泥3d抗压强度下降4.4MPa,下降16.1%,28d抗压强度下降9.0MPa,下降17.2%。

表4 同一水泥不同温度下密闭10d强度变化数据

表5 试样密闭前后28d强度数据对比

试验结果表明入库水泥在库内的强度损失随入库温度的升高而逐渐增大,入库温度控制在70℃以下,可以解决水泥库内水泥因温度高而造成二水石膏脱水引起水泥水化强度损失的状况发生。

因此,从出磨水泥温度和入库水泥温度两方面着手,尽量控制出磨水泥温度不高于105℃,通过水泥降温设备等技术措施严格控制入库水泥温度不高于70℃,低于70℃的水泥在库内基本不会水化,不会造成水泥强度降低,可以极大地改善水泥结库的状况,能非常明显地降低出厂水泥的变异系数。

我公司通过优化篦冷机操作参数来降低出篦冷机熟料温度,确保入磨熟料温度在95℃以下;另一方面出磨水泥到水泥库输送距离有130m左右,我们通过再增加一路空气斜槽使入库水泥从单路输送升级到双路输送,利用空气斜槽的冷风对水泥进行降温。

3 水泥磨操作参数对出厂水泥变异系数的影响

稳定水泥磨操作参数可以降低出厂水泥变异系数。我公司水泥粉磨系统采用一套成都利君Ф1700mm×1200mm辊压机加重力无动力V选和动态选粉机,组成闭路预粉磨系统,并与开路Ф3.8m×13m球磨串联形成水泥粉磨系统。在水泥磨操作过程中,由于物料的变化,操作员的责任心及预判断性不一样,常会为避免稳流仓爆仓而大幅调整动态选粉机的转笼转速,这样操作的后果是是直接快速地改变了入球磨物料的粒度和喂料量。而开路水泥磨入磨物料粒度和喂料量的改变,直接决定了出磨水泥的质量,从而使得水泥的变异系数偏高。

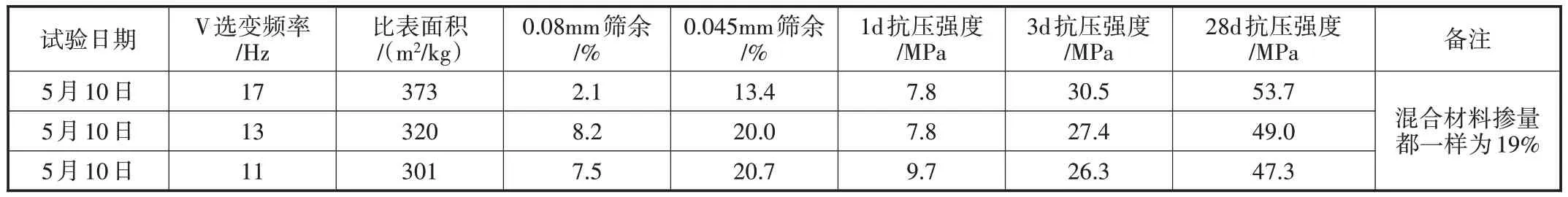

表6是2021年5月10日我们进行的在同一工艺配比条件下,只是改变动态选粉机的调速电机频率来改变转笼转速,入磨物料细度和喂料量的大小变化对产品质量的影响程度的试验数据。

表6 不同V选频率的出磨水泥质量对比

从表6可以看出,大幅度地调整与开路水泥磨串联的辊压机系统的动态选粉机频率,直接改变了入水泥磨的喂料量大小和改变了入磨粒度,最终降低了出磨水泥比表面积,也明显降低了出磨水泥28d抗压强度,最终影响到出厂水泥变异系数。因此,稳定水泥磨操作参数是降低水泥变异系数的有效措施。

4 结束语

当前水泥用户对水泥质量稳定性的要求比对水泥强度的要求还要严格,因此降低出厂水泥变异系数,保证水泥质量的稳定性,有利于水泥用户长期稳定混凝土的配比,从而提高施工效率,并提高水泥企业的市场竞争力。要使出厂水泥变异系数降低,则需要提高生产厂家技术人员的专业水平,并加强生产过程的控制,通过对熟料质量波动、入库水泥温度、水泥磨操作参数等几方面加强控制,保证水泥生产及质量的稳定。