带式输送机传动滚筒轴的参数化设计与有限元分析

□ 于中山 □ 邱 冶

中国煤炭科工集团上海有限公司 上海 200030

1 研究背景

带式输送机是散状物料与生产自动化作业的主要运输设备,带式输送机的运行稳定性将直接影响整个系统的工作效率[1]。传动滚筒轴是带式输送机的重要传动部件,成本占整个滚筒的1/3~2/3。在实际工作中,传动滚筒轴支撑筒体,同时还承受弯矩与扭矩的共同作用,经常由于设计缺陷原因而发生断裂失效,进而造成重大经济损失[2-3]。笔者基于Visual Basic程序,调用SolidWorks软件与ANSYS软件,实现传动滚筒轴的参数化设计与有限元分析,对理论计算与仿真结果进行对比,优化传动滚筒轴的设计,同时提高研制效率,提升带式输送机传动系统设计的可靠性与稳定性。

2 参数化设计思路

参数化设计是一种保持图形拓扑约束关系不变的建模方法,通过修改零件的尺寸参数,驱动绘图平台生成对应图形[4]。传动滚筒轴的外形结构相对固定,一般由若干个圆柱体轴段加局部倒角、圆角,以及键槽等结构特征组成。可以通过有效的参数化设计方法控制轴径与轴长等参数尺寸,快速建立不同规格的传动滚筒轴模型[5]。

SolidWorks软件支持自动化插件技术,借助软件的函数库,可以在Visual Basic环境中建立客户端程序,直接对SolidWorks软件不同层次的对象进行访问、操作和控制[6]。为了便于后续不同规格传动滚筒轴的研究,笔者采取轴段拉伸的方式建立传动滚筒轴模型,可以按需求完成任意阶次传动滚筒轴模型的生成。借助 Visual Basic程序提供的Shell 语句,搭建与参数化设计语言软件的程序接口,实现程序间的数据传递,完成传动滚筒轴的有限元分析[7]。参数化设计功能模块与设计流程如图1所示。

3 参数化建模

传动滚筒结构如图2所示。传动滚筒轴两端通过231系列球面滚子轴承支承,驱动电机通过传动滚筒轴的左端传递扭矩,通过轴中间段的胀套将扭矩传递至筒体。传动滚筒轴结构参数见表1。

表1 传动滚筒轴结构参数

已知带式输送机带宽为1 400 mm,传动滚筒所受合力P为686 kN,传递扭矩T为79.58 kN·m,传动滚筒转速为60 r/min,电机功率为500 kW。传动滚筒轴的材质为调质处理的40Cr合金结构钢,许用疲劳安全因数为1.5,最大挠度许用值为传动滚筒轴支点跨度的0.04%。

▲图1 参数化设计功能模块与设计流程

▲图2 传动滚筒结构

首先通过Visual Basic程序中的创建对象函数访问SolidWorks软件的根对象,然后通过实体对象下的圆形绘制、拉伸函数完成轴段拉伸,通过倒角特征函数、圆角特征函数完成倒角、圆角特征创建,通过直线绘制函数、切线弧绘制函数、拉伸切除函数完成键槽特征创建。其中,倒角特征设置为常用的20°、30°、45°、60°。程序中内置键槽数据库,可以根据当前轴段轴径的大小自动查询并填入键槽的宽度和深度,并提示所选键槽的长度范围。通过循环语句重复执行轴段建模过程,并记录当前建模环境下的总轴长参数。

建模操作界面如图3所示。在当前轴段创建倒角、圆角、键槽特征时,需要勾选复选框。当前轴段参数输入完成时,点击下一段继续建模,直至完成传动滚筒轴模型的生成。在建模操作界面的左下方,设置有实时模型显示模块,可以便捷查看当前模型的生成状态。为了减小后续有限元分析的计算量,笔者对传动滚筒轴模型进行了适当优化,省去了圆角与倒角特征的创建[8]。

▲图3 建模操作界面

4 有限元分析

将参数化设计语言软件的命令流生成文本文件,通过当前文件与输出函数对命令流文件进行编辑,建立Visual Basic程序与参数化设计语言程序之间的关联[9],并按照执行逻辑控制输入或输出参数值。

将建立的传动滚筒轴模型导入ANSYS软件进行有限元分析。选取三维八节点固体结构单元类型,输入40Cr合金结构钢材料属性参数,弹性模量为206 GPa,泊松比为0.3。网格划分选用智能尺寸控制,等级为3,控制网格尺寸为0.02 m。在两个轴承的位置添加约束,在左端轴承的位置仅保留沿轴线旋转的自由度,在右端轴承的位置保留沿轴线旋转自由度,同时保留沿轴向移动的自由度。施加载荷,包括扭矩和所受合力。由于实体单元不能直接添加扭矩,笔者采用接触单元法定义截面中心点与其余点的接触关系,通过创建接触单元实现转动自由度的添加。为了避免应力集中,笔者在保证所受合力的前提下,将集中应力分散到与轮毂配合轴表面上的各个节点。其余参数按前文数值对应输入,将分析结果在Visual Basic程序界面中显示。有限元分析操作界面如图4所示。

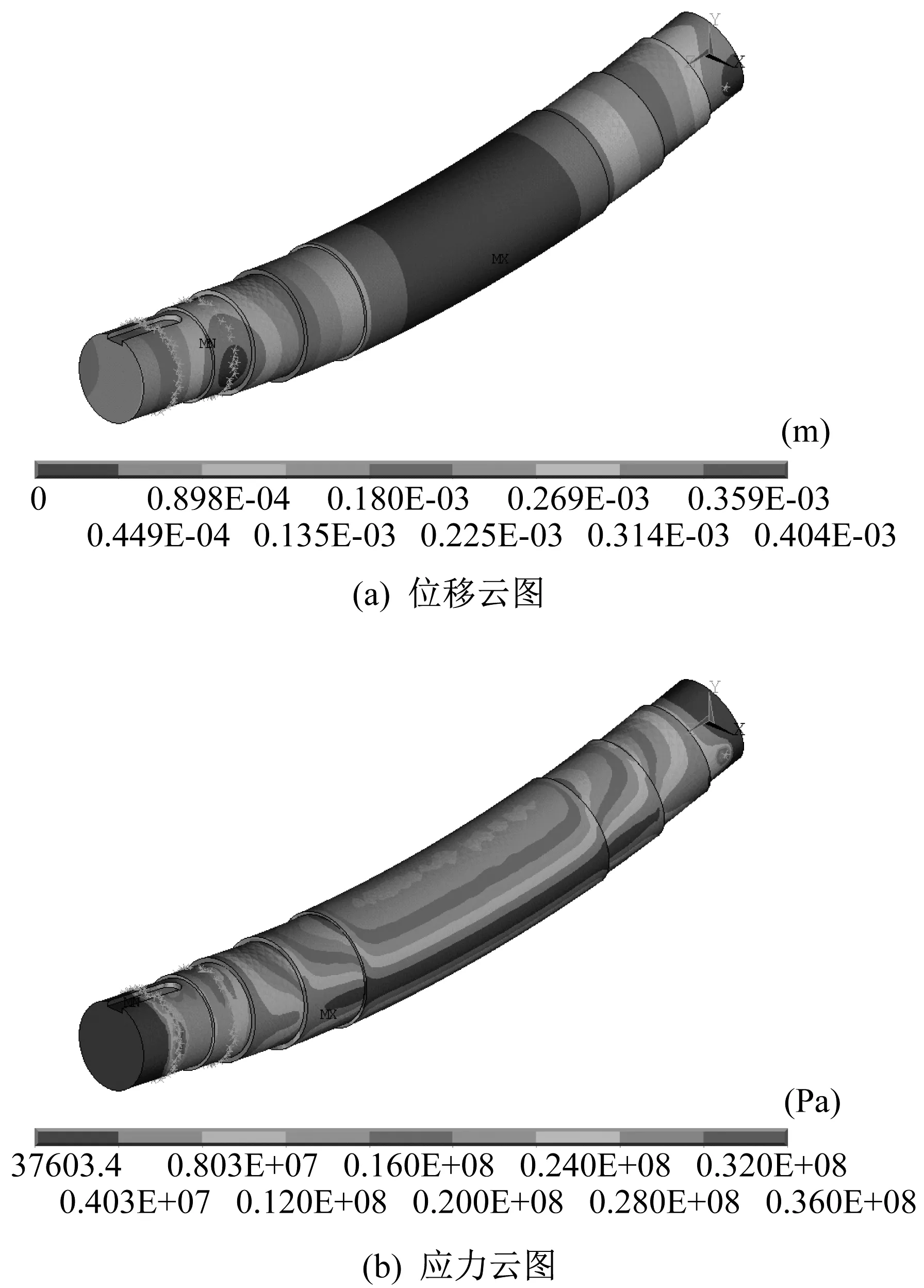

对传动滚筒轴模型进行有限元分析,有限元分析结果如图5所示。

由图5可以看出,传动滚筒轴的最大位移为0.404 mm,位于传动滚筒轴中央圆周面处,小于传动滚筒轴的许用挠度(0.86 mm);传动滚筒轴的最大应力为36 MPa,位于胀套配合安装面轴肩处,满足强度要求。

▲图4 有限元分析操作界面

▲图5 传动滚筒轴有限元分析结果

5 理论计算

将传动滚筒所受合力简化至胀套配合中心处,忽略传统滚筒轴自重,滚筒轴受力简图如图6所示。传动轴承到胀套中心的距离为(L1+L3)/2+L2,x1、x2为胀套中心位置,A、B为两个球面滚子轴承的中心位置。结合传动滚筒轴的受力特点,确定胀套安装处为危险截面,按弯扭合成强度、疲劳强度校核胀套处的安全因数及弯曲刚度。

▲图6 传动滚筒轴受力简图

按弯扭合成强度校核时,由第三强度理论可得:

(1)

式中:σca为传动滚筒轴的计算应力;M为胀套处弯矩;α为折合因数,扭转应力为脉动循环应力时,取0.6;W为截面抗弯系数。

传动滚筒轴危险截面的安全因数S为:

(2)

式中:Sσ为只考虑弯矩作用时的安全因数;Sτ为只考虑扭矩作用时的安全因数。

(3)

(4)

式中:σa为弯曲时的应力幅;τa为扭转时的应力幅;σ-1为对称循环应力下的材料弯曲疲劳极限;τ-1为对称循环应力下的材料扭转疲劳极限;Kσ为弯曲时的有效应力集中因数;Kτ为扭转时的有效应力集中因数;β为表面质量因数;εσ为弯曲时的尺寸影响因数;ετ为扭转时的尺寸影响因数;ψσ为弯曲时的平均应力折算因数;ψτ为扭转时的平均应力折算因数;σm为弯曲时的平均应力;τm为扭转时的平均应力。

弯曲时为对称循环应力,有:

(5)

扭转时为脉动循环应力,有:

(6)

式中:WP为截面抗扭系数。

通过对机械设计手册查表可知,传动滚筒轴材料40Cr合金结构钢的屈服极限为450 MPa,抗拉极限为650 MPa,弯曲疲劳极限σ-1为295 MPa,扭转疲劳极限τ-1为170 MPa。弯曲时有效应力集中因数Kσ取1.70,扭转时有效应力集中因数Kτ取1.40。车削时,表面质量因数β为0.9。弯曲时尺寸影响因数εσ取0.54,扭转时尺寸影响因数ετ取0.6。弯曲时平均应力折算因数ψσ取0.34,扭转时平均应力折算因数ψτ取0.21。弯曲时平均应力σm为0,扭转时平均应力τm与扭转时应力幅τa相等。

计算得σca为33.13 MPa,σa为31.45 MPa,τa为4.34 MPa,Sσ为2.58,Sτ为2.58,S为2.50。传动滚筒轴危险截面的安全因数S大于许用安全因数(1.5),强度满足使用要求。

刚度校核时,按双支点简支梁进行计算,传动滚筒轴当量直径DV为:

(7)

传动滚筒轴的集中载荷对称分布,可得传动滚筒轴的挠度Y为[10]:

{3L2-4[(L1+L3)/2+L2]2}

(8)

式中:I为传动滚筒轴的惯性矩。

计算得DV为319.95 mm,Y为0.465 mm。传动滚筒轴的挠度Y小于许用挠度(0.86 mm),满足刚度使用要求。

6 结果对比

传动滚筒轴理论计算结果与有限元分析结果对比见表2。

表2 传动滚筒轴计算结果对比

由表2可以看出,有限元分析结果与理论计算结果的误差控制在可信范围15%内,证明了通过Visual Basic程序调用相应软件对传动滚筒轴的分析是可行的,这一方法可以提高传动滚筒轴的设计效率,缩短研制周期。

7 结束语

笔者采用SolidWorks软件的应用程序接口函数与ANSYS软件的参数化设计语言程序接口,基于Visual Basic程序进行二次开发,实现了带式输送机传动滚筒轴的参数化设计与有限元分析。通过这一方法建立的模型精度高,仿真结果输出的参数值控制在可信范围内,可以改进传动滚筒轴的设计质量与研制效率,提升带式输送机传动系统设计的可靠性与稳定性。

基于参数化建模的设计思想,笔者实现了任意段轴类零件的可视化快速建模,系统操作便捷,响应时间短。目前,已初步实现带式输送机传动滚筒轴的参数化设计与有限元分析,后续研究需进一步完善传动滚筒轴的类型,结合不同加载方式,形成更加全面的分析系统。