基于三角测量的卷烟包装密封度无损检测方法

徐永敏 白鹏翔 吴主峰 雷 冬

(1. 河海大学,江苏 南京 210019;2. 南京大树智能科技股份有限公司,江苏 南京 211103)

卷烟作为一种将烟叶干燥加工后使用的商品,包装的密封严密程度对卷烟的含水率与挥发性气味物质有直接影响,因此对包装的密封性有着较高的需求。在市面上通常采用具有良好阻隔作用的烟用BOPP薄膜进行密封,防止卷烟水分流失,或是吸潮变质[1-2]。包装密封度是反映包装密封性能的重要参数,也是评价卷烟包装质量的重要指标[3-4]。卷烟生产过程中,可能造成卷烟包装密封性不足的原因较多,例如薄膜折叠成型或在烟包输送到烙铁烫贴的过程中会发生薄膜褶皱、松弛、烫贴有气泡、切合面不紧实、BOPP膜规格使用不当等[5]。当密封度较差的卷烟包装在市场流通的过程当中,受到环境的影响较大,尤其是在高温高湿或是气候干燥地区,卷烟容易出现黄斑或是干裂等问题,影响卷烟口味,进而影响消费者体验[6-7]。目前卷烟包装气密性检测多采用充气式检测方法[8-9],该法能够快速了解卷烟包装内部高压状态下BOPP薄膜热封后的密封性能,同时操作简单,方便在工业化生产中进行抽样检查。也有研究者[10]采用负压抽气法对卷烟包装密封性进行检测。上述的两种方法都需要对卷烟包装表面穿孔,会对卷烟包装造成不可逆伤害,进而影响卷烟在检测过后的销售,因而无法在工业生产过程中进行大范围推广与使用,只能采用抽检方式进行。研究出一种在不损伤卷烟包装的前提下对卷烟包装密封性能进行检测的设备不仅能够大量避免卷烟产品的浪费,同时能够追踪卷烟包装的品质,实现对卷烟产品自包装源头开始进行产品质量追踪。但是直到现在还没有提出一种适合在工业生产中大范围推广使用的无损检测方法。

当拥有一定气体物质量的气球随着外部气压的降低,气球的体积会逐渐降低[11]。当外部环境气压稳定的状况下气球尾部充气孔打开时,随着充气孔直径增加气球体积变化速率增加。根据这一基本现象,设计一套通过观察密封包装体积变化,推测其有效泄漏孔直径的方法和装置[12-14]。而三角测量作为一种被广泛应用于物体三维形貌测量的光学测量手段,能够在不接触试件的情况下,准确测量出试件的三维形貌以及变化后形貌特征,解决卷烟包装体积变化测量的需求。研究拟采用数字图像与三角测量相结合的方式,建立一种卷烟包装密封性无损检测方法,以期为快速无损检测卷烟包装密封度提供支持。

1 检测原理

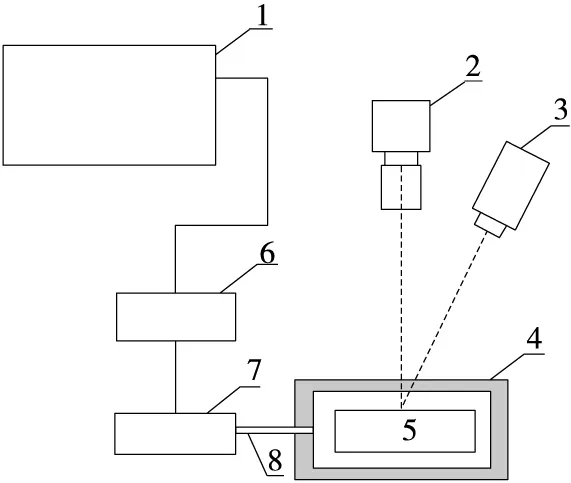

非接触负压卷烟包装体积检测装置主要由计算机、串口控制板、负压泵、CCD相机、特征点投影装置、负压仓等部件组成(见图1)。通过计算机设置检测参数、采集数据并计算检测结果。检测时首先通过计算机向串口控制板发送控制信号,负压泵接收到串口控制板信号后开始工作。测试过程中负压泵持续抽出仓内气体,负压仓内形成低压,由于试件内部气压与负压仓内气压出现差值,试件内部气体对其密封包装产生垂直于包装向外的压应力,导致试件膨胀。如试件存在泄漏,由于泄漏程度不同试件的体积膨胀程度也不同,泄露孔越大泄漏速率越快,通过记录试件在检测过程中发生的离面位移与泄漏孔之间的关系,可推算出泄漏孔面积。由于研究使用圆形破坏孔,在之后的内容中将以破坏孔直径代替面积进行表示。

1.计算机 2.CCD相机 3.特征点投影装置 4.负压仓 5.试件 6.串口控制板 7.负压泵 8.负压管图1 非接触负压卷烟包装体积检测装置示意图Figure 1 Schematic diagram of non-contact negative pressure cigarette box volume detection device

图2为斜射型散斑投影三角法的光路图。散斑投影器发射一束散斑投影到试件表面,该散斑投影与试件表面的法线平行,由于试件表面不可能绝对光滑,所以部分散斑投影会出现漫反射,通过在光电检测器前放置一个透镜进行成像汇聚,使发生漫反射的散斑投影在光传感器上汇聚成一个光斑,试件发生位移时,光斑也会发生位移,根据位移值、入射散斑投影和漫反射散斑投影的夹角θ、像距a和物距b等参数可以求出试件表面的位移值。散斑投影三角法测距主要有直射型三角法测距和斜射型三角法测距。其区别为:斜入射法散斑投影光线与成像光轴垂直;垂直入射法散斑投影光线垂直于入射平面。斜射光光斑小,光强集中,测量过程中设置方法简单,传感头结构易于做到小而紧凑,工程上应用较多。文中以斜射型散斑投影三角法为代表进行分析。

1.CCD感光元件 2.特征散斑投影仪 3.成像透镜 4.聚光透镜 5.参考平面 6.测量平面图2 斜射型三角法测量原理示意图Figure 2 Schematic diagram of oblique triangulation measurement principle

图3为斜射型散斑投影三角法的光路图。散斑投影器发射一束散斑投影到试件表面,该散斑投影与试件表面的法线平行,散斑投影照射点为A,经过漫反射与透镜O的汇聚作用,散斑投影在感光芯片上汇聚成光斑的位置为B。随后试件表面发生位移y,散斑投影入射角度不变,散斑投影照射物体表面的位置为A',在感光芯片上汇聚光斑位置随着物体表面位置改变而改变,此时的位置变为B',感光芯片上光斑位置在一定范围内与物体表面位置一一对应。

1.成像透镜 2.特征散斑投影仪 3.聚光透镜图3 斜射型三角测量法原理示意图Figure 3 Schematic diagram of oblique triangulation method

要求出物体表面的位移值y,根据三角形相似,有:

(1)

又由于A'P=APtanθ,B'B=x,得:

(2)

求得:

(3)

感光芯片采集数据后,通过对特征点的追踪确定监测物体的离面位移[15-17]。对数据全集进行统计,最终可以获得物体变形情况。

2 确定研究方法

2.1 方法验证

方法验证需要确定采集参数对测试结果的影响,可使用透明薄膜材料对GDX型号卷烟包装BOPP薄膜热封处[18]进行加固,确保卷烟包装在密封加固后无泄漏点。之后在加固过的卷烟包装中选出一半试验样本作为对照组,对试验组加固卷烟包装顶部热封区正中心分别穿刺直径为0.5 mm的泄漏孔,通过调节加载过程中的采集时间和负压加载速率,用于验证检测方法的可行性。

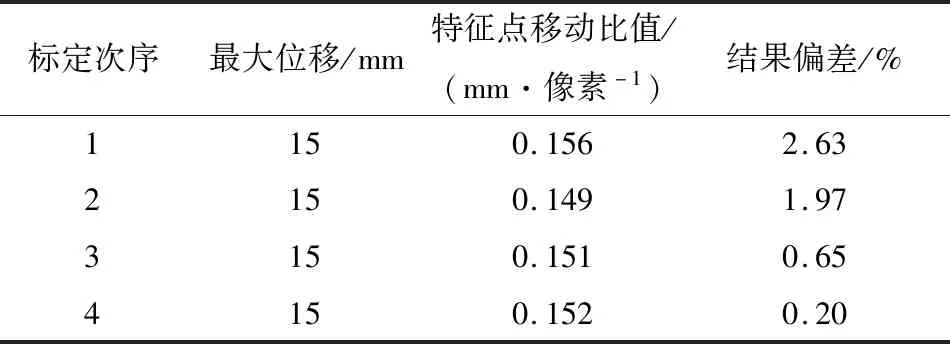

试验开始前,使用平移台[17]与白板对设备进行标定。将白板置于平移台上,通过向白板投射数字散斑后,白板每向后移动1 mm,即刻采集一张灰度图,总计移动15 mm,试验进行3次。经过计算获得白板每移动1 mm,白板上的特征点就会移动约6.579个像素,即离面位移对图像中特征点的移动比值为0.152 mm/像素。再对白板进行4次试验测试发现,此结果偏差在±2.63%,见表1。由此可见,研究中所搭建的非接触小和包装密封度检测系统准确度良好。

表1 标定数据统计表Table 1 Calibration data statistics

2.2 关键参数对测试结果的影响

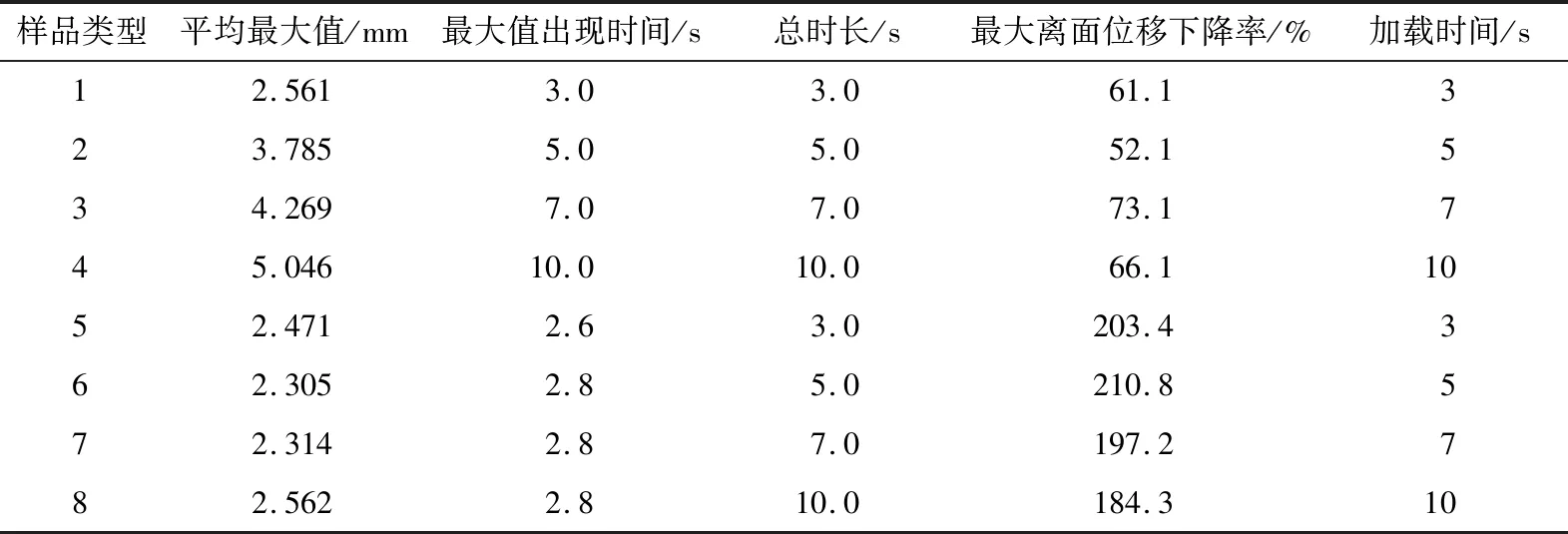

2.2.1 加载时间 将负压泵的抽气流速调整为600 mL/min,随着加载时间的增加,负压仓内的气体逐渐减少,如卷烟包装热封膜不存在泄漏,其离面位移最大值会随加载时间的增加而增加;如卷烟包装存在泄漏,由于卷烟包装内气体受到气压影响,在加载过程中卷烟包装内部气体会从泄漏孔不断流出,当卷烟包装内部气压与负压仓内气压达到动态平衡后,卷烟包装的体积不再发生变化。通过表2可知,密封度强化卷烟包装会随着加载时间的增加,最大离面位移逐渐增加,停止加载后最大离面位移下降率基本保持不变。而有着0.5 mm直径泄漏孔的卷烟包装,最大离面位移统一保持在2.3 mm左右。相同加载时间下,最大离面位移差距越大能够预留更多的分类空间,为之后确定不同泄漏孔直径与最大离面位移之间的关系提供帮助。通过观察采集卷烟包装体积变化过程中最大离面位移能够对不同泄漏情况进行更好的区分,加载时间越长效果就越好,但是加载时间超过10 s不仅对计算机处理数据的能力产生考验,同时增加了数据存储成本。为了能够与实际生产过程相契合,采取加载时间10 s进行后续试验。

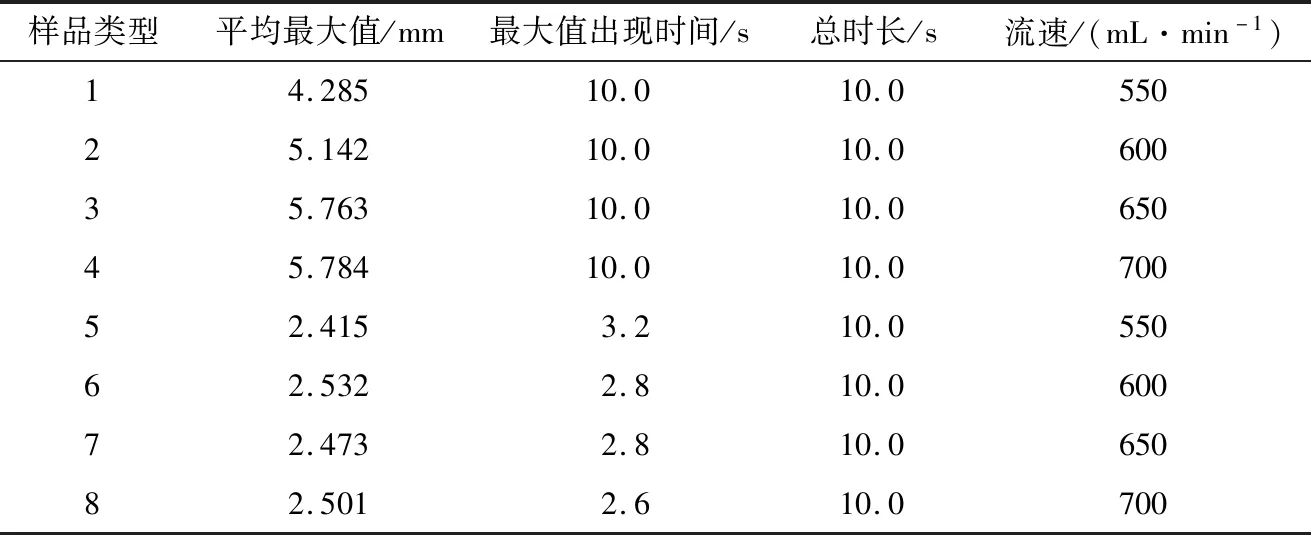

表2 各类样品测得试验数据†Table 2 Experimental data of various samples

2.2.2 负压加载速度 将加载时间固定为10 s,如表3所示,当负压加载速度达到650~700 mL/min时无泄漏孔卷烟包装随着负压加载速度的提升相对于负压加载速度为600 mL/min开始放缓,而存在泄漏孔卷烟包装无论流速如何发生变化,对体积变化的影响均较小。由此可知,10 s内使最大离面位移达到最大值的负压加载速度在600~650 mL/min。需要注意对卷烟包装施加负压载荷的过程中,卷烟纸盒与BOPP薄膜之间空隙缩小,最后会影响卷烟包装内的气体溢出速率,进而影响最后的试验结果。为了避免负压加载速度过快导致数据异常,在上述试验获得结果上,后续试验使用600 mL/min流速进行加载。

表3 各类样品受到负压加载速度的影响†Table 3 Effects of negative pressure loading speed on various samples

3 结果与讨论

3.1 无泄漏孔卷烟包装表面变形分析

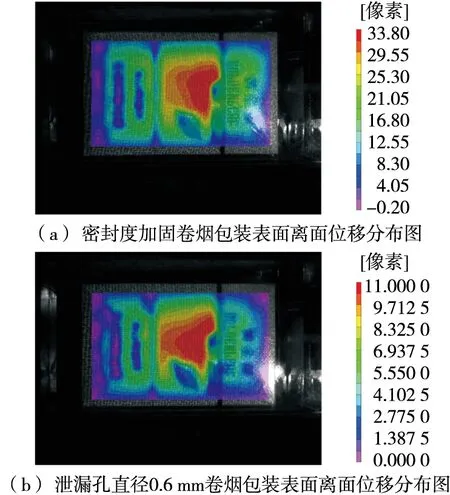

样品测试时,由于提升了密封性,当外部气压小于内部气压时卷烟包装会逐渐膨胀。图4中的两图分别为密封度加固卷烟包装与泄漏孔直径0.6 mm卷烟包装表面离面位移分布图,特征点每一像素的水平移动代表卷烟包装产生了0.152 mm的离面位移。由图4(a)可知,膨胀过程中试件表面位移最大值出现在卷烟包装开盖部分,达到了5.183 mm。由于卷烟包装表面存在不同程度的卷烟包装开盖侧热封区正中心BOPP薄膜分别穿刺直径为0.5 mm的泄漏孔的试件。

图4 无泄漏孔卷烟包装与泄漏卷烟包装表面离面位移分布图Figure 4 Out of plane displacement distribution of cigarette case without leakage hole

花纹,会导致部分区域无法识别出特征点,导致无法计算出对应的离面位移。通过将图4(a)与图4(b)进行对比,图4(a)由于对密封性进行了提升,在负压加载过程中,试件被测面离面位移最大达到了33.8像素。

3.2 有泄漏孔卷烟包装表面变形分析

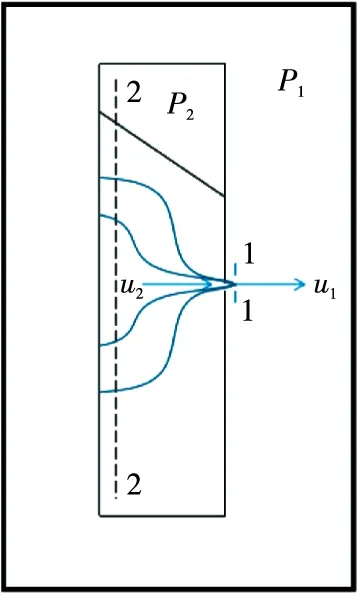

3.2.1 理论分析 图5为试件受负压荷载作用时内部气体的流动情况示意图,考虑到测量卷烟包装体积变化的实际目的是为了测量包装卷烟包装的密封薄膜存在多大的泄漏面积,故通过流体力学公式对结果进行理论计算。

根据伯努利方程,通过对卷烟包装内部气体的势能进行整理,得:

(4)

假设内部气体为理想气体,不存在重力势能,则式(4)可以简化为:

(5)

u1.气体从卷烟包装中流出速度 u2.卷烟包装内气体流速 P1.负压仓内气压 P2.卷烟包装内气压图5 卷烟包装内部气压气流与负压仓气压示意图Figure 5 Schematic diagram of air pressure in cigarette case and air pressure in negative pressure chamber

式中:

u1——气体从卷烟包装中流出速度,L/s;

u2——卷烟包装内气体流速,L/s;

P1——负压仓内气压,Pa;

P2——卷烟包装内气压,Pa;

ρ——大气压强,1.013×105Pa。

由于卷烟包装内部存在较多阻隔物,假设u2的速度为0,可以根据式(6)计算出流出速度u1。

(6)

同时,在密封环境下气体物质的量是不变的,因此通过理想气体状态方程(PV=nRT),得出平衡方程:

n总RT=n抽出RT+P1(V1,0+ΔV)+P2(V2,0-ΔV),

(7)

式中:

n总——整个密封舱内存在的总气体物质的量,mol;

R——气体普适常数;

T——结对温度,K;

n抽出——测量过程中抽出的气体物质的量,mol;

V1,0——t=0时密封舱内除去卷烟包装的体积,L;

V2,0——t=0时卷烟包装的体积,L;

ΔV——卷烟包装体积变化量,L。

同时负压仓内存在的气体物质的量,即为负压仓内气体物质的量与卷烟包装内气体物质的量。由此可以得出:

P1,0V1,0+P2,0V2,0=n抽出RT+P1(V1,0+ΔV)+P2(V2,0-ΔV),

(8)

式中:

P1,0——t=0时负压仓内气压,Pa;

P2,0——t=0时卷烟包装内气压,Pa。

根据式(9)可以计算出卷烟包装内气压P2。

(9)

引入孔流系数C0,就可以获得有效泄漏面积A的公式:

(10)

式中:

C0——孔流系数,数值取0.61~0.62;

M——常温常压下空气的摩尔质量,2.9×10-2kg/moL。

再根据理想气体状态方程进行变换:

P2,0V2,0-P2(V2,0-ΔV)=ΔnRT。

(11)

假设时间变化足够短,根据式(12)可以计算出有效泄漏面积A。

(12)

整个推导过程中需要测量的量分别为卷烟包装体积变化量ΔV、抽出气体总物质的量n抽出和负压仓内气压P1。从上述推断可知,有效泄漏面积与体积变化之间呈负相关关系。

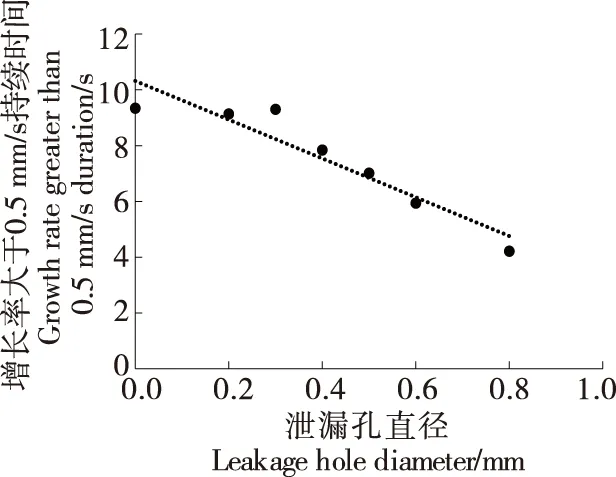

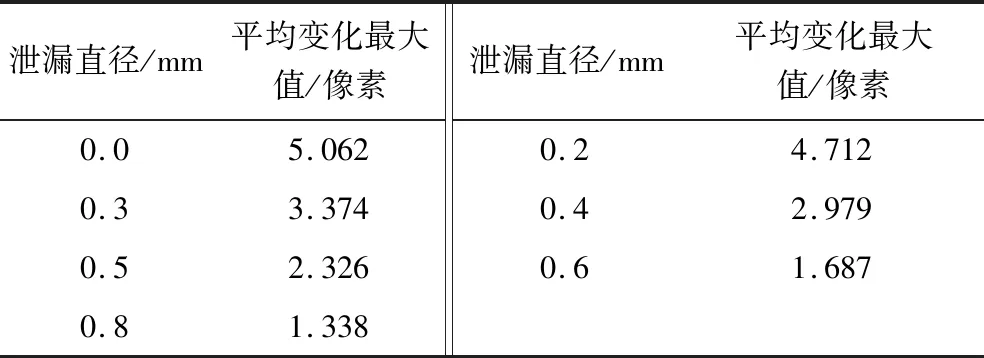

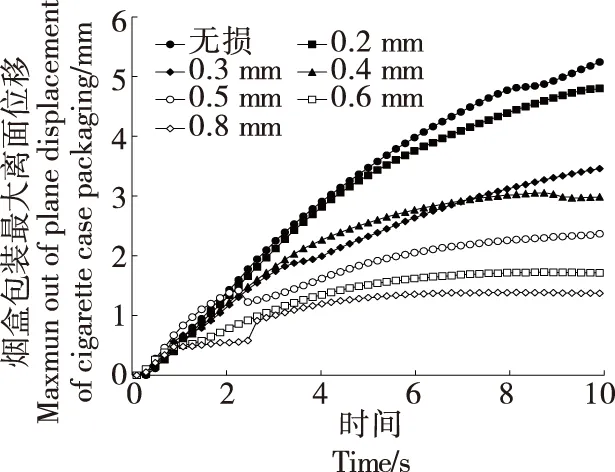

3.2.2 数据分析 根据推算原理可知,在加载时间与加载速度固定的情况下卷烟包装的体积变化仅与泄漏孔直径相关。分别设置了0.2,0.3,0.4,0.5,0.6,0.8 mm的泄漏孔直径试样(见表4),对比了不同泄漏孔直径在相同的负压加载时间与相同的加载速度下卷烟包装表面最大离面位移,并对各项数据的均值进行拟合。如图6所示,泄漏孔直径大小的差异对卷烟包装最大离面位移的影响较为明显。随着泄漏孔直径的增加卷烟包装最大离面位移逐渐降低,与推算结果[式(12)]一致。对卷烟包装膨胀过程中保持一定增长率的持续时间进行统计,如图7所示。基于泄漏孔直径与增长率高于特定值持续时间相关系数达到了0.94,泄漏孔直径不仅与卷烟包装的最大离面位移相关,同时与保持一定增长率的持续时间拥有强相关。当泄漏孔直径为0.2~0.4 mm时,泄露孔直径与卷烟包装最大离面位移以及保持一定增长率的持续时间的偏差较大,而随着泄漏孔直径的增加偏差逐渐减小。

图6 泄漏孔直径与卷烟包装最大离面位移Figure 6 Leakage hole diameter and ma-ximum out of plane displacement of cigarette case packaging

图7 泄漏孔直径与增长率高于特定值持续时间Figure 7 Duration of leakage hole diameter and growth rate above specific value

表4 泄漏孔直径与平均最大离面位移Table 4 Leakage hole diameter and average maximum out of plane displacement

如图8所示,试验开始的前2.0 s不同孔径泄漏的卷烟包装的最大离面位移区别不大,3.0 s后开始出现区别,但是0.3 mm与0.4 mm孔径的区别不大,直到7.5 s左右,两者之间才开始出现明显差异。这可能是由于在负压作用下卷烟包装体积膨胀,卷烟包装的纸质包装与BOPP薄膜之间接合更加紧密,泄漏孔孔径较大的气体泄漏较快,与无泄漏孔的卷烟包装体积变化情况快速产生差别。但泄漏孔孔径为0.2~0.4 mm时,无法快速泄漏,前7.0 s未出现较大差异。通过生产线中获得的997组试验数据验证,该方法与生产线使用的方法检测出不良品的吻合度达到88.1%。由于负压仓内负压加载过快,一些特殊卷烟包装表面材质在加载过程中有可能出现BOPP薄膜与卷烟包装之间接触过于紧密,使得卷烟包装内部气体无法溢出,现有测量参数还无法达到直接应用于生产线中,由于仅对两种特定品牌卷烟包装进行测试,需要对不同试件包装进行优化,得到不同包装所适合的测量参数,以确保对不同外包装的测量准确性。

图8 离面位移最大值点的位移情况Figure 8 Displacement at the point of maximum out of plane displacement

4 结论

试验提出的基于三角测量原理的卷烟包装密封度无损检测方法,通过分析负压环境下泄漏孔直径范围0.2~0.8 mm卷烟包装体积变化与密封度之间的关系,实现了对卷烟包装密封度快速无损的检测,在保证包装完整性的同时提升了检测效率。但不同款式卷烟小盒表面花纹的差异可能会对该法的检测结果造成影响,后续将针对不同包装图案进行改进,提升其在实际生产应用中的准确度。