椰肉挖取机的设计与试验

曾文章 樊军庆 张宝珍

(海南大学机电工程学院,海南 海口 570228)

椰子是一种热带木本油料作物,由椰衣、椰壳、椰肉、椰子水组成[1]。其中,椰肉富含蛋白质、钙、葡萄糖等营养物质,可制成椰干、椰奶粉等营养产品[2-3]。目前中国椰肉挖取方式主要采用手工挖取和半自动挖取。手工挖取装置如张敏[4]设计的一种开椰壳刮肉刀,其工作原理是通过摆动刀头体使刀头体上的两片倾斜的波浪形刀片进行椰肉刮取工作,但在刀片旋转过程中可能会出现安全事故。半自动挖取装置如秦兴春[5]设计的一种便携式电动椰肉切削装置,其工作原理为刀具插入椰肉,利用电机驱动刀片旋转,进行椰肉刮取动作;目前市面上主流的电动椰子刨丝机,其工作原理为电机驱动刨丝刀旋转刮取椰肉,但这两种半自动椰肉挖取装置均需人工扶持椰子或人工抓取刀具进行椰肉挖取,刀具转速快,其危险系数也较高[6]。由于手工和半自动挖取方式生产效率低,且工人在使用刀具过程中时有工伤事故发生[7],因此极大地制约了椰子产业化、商品化的发展。

基于目前椰肉挖取技术存在的椰肉挖取自动化水平低和安全性低等问题,拟采用分段式铰链链接的弧形刀片、电动推杆等机构设计椰肉挖取装置,并根据椰肉挖取机的工艺过程设计自动控制系统。通过模拟试验法使用椰肉挖取试验装置对不同直径的椰子进行椰肉挖取试验,旨在提高椰肉挖取工作的效率、安全性及自动化水平。

1 机械结构和工作原理

1.1 椰肉挖取机的结构

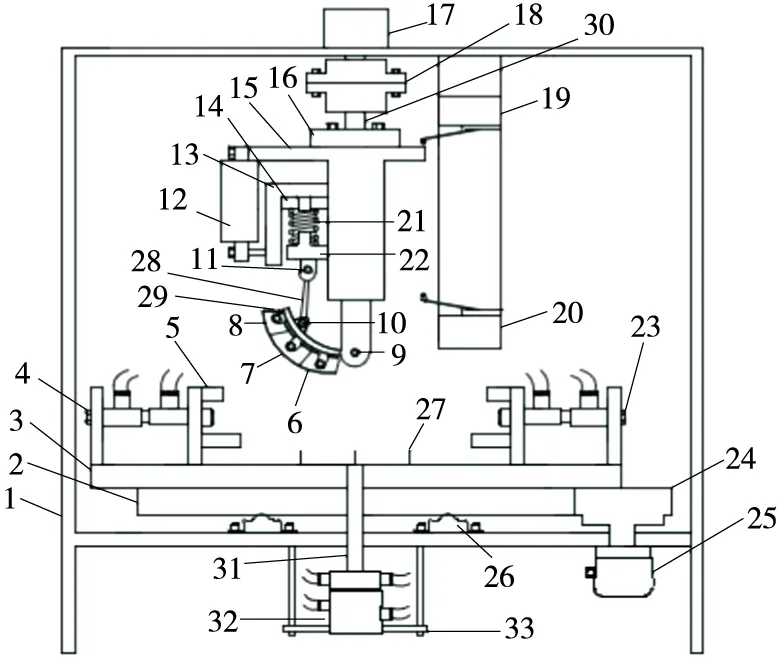

椰肉挖取机的结构示意图见图1,长512 mm,宽400 mm,高710 mm。

1.2 工作原理

首先将椰子切为两半,然后将其中的一半椰子放置在转盘上的3个长钉上定位,同时启动1号气缸及2号气缸,使1号气缸及2号气缸的活塞杆带动机械手在转盘上的滑槽内滑动,从而使得机械手抱紧椰子。刚开始时刀架与上限位开关相接触,然后升降电机正转,通过联轴器带动丝杆转动,同时由于焊接在刀架上的导向滑块嵌在机架的槽内,因此在螺母的作用下,刀架将往下运动。当刀架运动至下限位开关时,升降电机断电,刀架停止向下运动。刀架连接的电动推杆得电推出,带动2号滑块在刀架的T型槽内向下运动,2号滑块向下运动的过程中将会压紧压缩弹簧,同时带动1号滑块向下运动,通过2号铰链、连杆及1号铰链的作用,刀座将以刀座铰链为旋转中心进行逆时针转动,进而带动1号、2号、3号刀片逆时针转动,当环形压力传感器受到的压力值达到指定值时,电动推杆停止运动,3个刀片完成切入椰肉动作,且贴合椰壳内壁。然后转动电机正转,通过齿轮传动带动转盘进而带动椰子旋转,升降电机开始反转,椰子一边旋转,刀架一边缓慢上升,当刀架上升接触到上限位开关时,挖取椰肉工作完成,转动电机和升降电机同时停止工作,电动推杆回位,一个工作周期结束。

1.机架 2.大齿轮 3.转盘 4.1号气缸YV1 5.机械手 6.3号刀片 7.2号刀片 8.1号刀片 9.刀座铰链 10.1号铰链 11.2号铰链 12.电动推杆M1 13.2号滑块 14.环形压力传感器SP1 15.刀架 16.螺母 17.升降电机M2 18.联轴器 19.上限位开关SK1 20.下限位开关SK2 21.压缩弹簧 22.1号滑块 23.2号气缸YV2 24.小齿轮 25.转动电机M3 26.牛眼轮 27.长钉 28.连杆 29.刀片支撑板 30.丝杆 31.阶梯轴 32.快接插头组件 33.旋转接头图1 椰肉挖取装置结构示意图Figure 1 Structure diagram of coconut meat harvesting device

2 关键部件设计

2.1 升降装置的设计

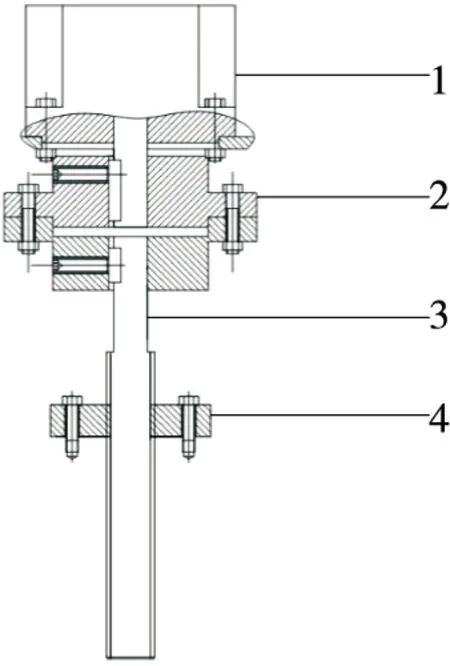

升降装置如图2所示。直流电机通过联轴器与丝杆螺母机构连接。当电机运行时,由于焊接在刀架上的导向滑块嵌设于机架的槽内,因此丝杆螺母机构将电机的旋转运动转换成椰肉挖取装置的升降运动。

2.2 固定装置的设计

固定装置如图3所示。气缸作为动力装置,通过活塞杆与机械手进行连接。机械手作为椰子的水平固定装置,嵌设于转盘上的滑槽内,在气缸的作用下,机械手在转盘上的滑槽内进行水平移动。长钉作为椰子的竖直固定装置,其长度为15 mm。

1.直流电机 2.联轴器 3.丝杆 4.螺母图2 升降装置图Figure 2 Drawing of lifting gear

1.气缸 2.机械手 3.滑槽 4.长钉 5.转盘图3 固定装置图Figure 3 Drawing of fixed device

2.3 椰肉挖取装置的设计

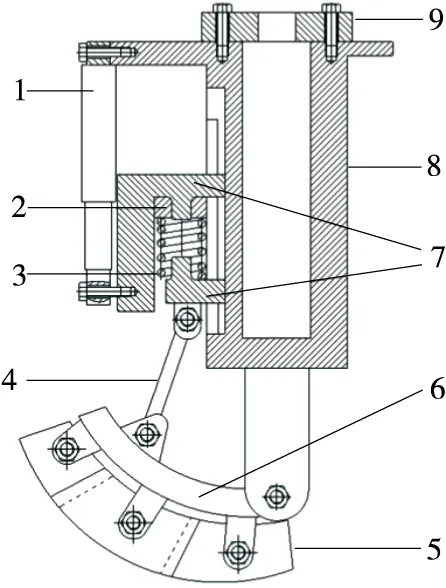

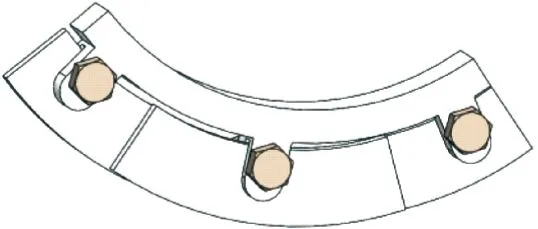

椰肉挖取装置如图4所示。该装置利用电动推杆作为动力源,压缩弹簧作为缓冲装置,滑块组、连杆和刀片支撑板作为传动装置,弧形刀片作为刮取椰肉装置,压力传感器作为压缩弹簧的压力检测装置。

椰子具有形状不规则的特点,为使刀具在挖取椰肉时与椰壳内壁贴合程度较高,当椰子半径变大时,刀片支撑板需逆时针转动使弧形刀片贴合椰壳内壁,当椰子半径变小时,为避免产生运动干涉,刀片支撑板需顺时针转动。因此利用电动推杆控制压缩弹簧的压缩量为原长的1/2,使刀具在工作时能自动调节转向。并且借助微分原理设计三块相互贴合的弧形刀片,如图5所示,每块弧形刀片分别与刀片支撑板通过铰链连接,在压缩弹簧的压力和椰壳内壁的反作用力的共同作用下,分段式铰链连接的刀片可灵活地接触椰壳内壁,并增大与椰壳内壁的贴合程度。在压缩弹簧的上部有压力传感器装置,电动推杆工作时,压力传感器检测压缩弹簧产生的压力信号[8],结合A/D输出特性与胡克定律,可通过PLC控制压缩弹簧的压缩量[9-10]。

1.电动推杆 2.环形压力传感器 3.压缩弹簧 4.连杆 5.弧形刀片 6.刀片支撑板 7.滑块组 8.刀架 9.螺母图4 椰肉挖取装置图Figure 4 Drawing of coconut meat digging device

图5 弧形刀片三维图Figure 5 Three-dimensional view of curved blade

2.4 电动推杆的选型

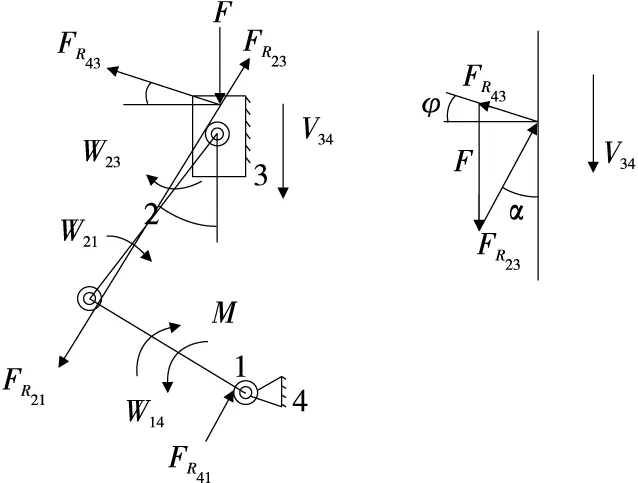

通过对椰肉挖取装置进行受力分析可得出在刀片切入椰肉时电动推杆所需的推力值。由动态静力分析(低速不考虑惯性力)可知:

fv=f,

(1)

φ=arctan(fv),

(2)

ρ=fvr,

(3)

式中:

f——摩擦系数;

fv——圆柱面当量摩擦系数;

ρ——摩擦圆半径,cm;

φ——摩擦角,°;

r——轴颈半径,cm。

根据图6可得平衡方程:

图6 静力分析图Figure 6 Static force analysis diagram

FR21=-FR41=-FR23,

(4)

(5)

F=FR23·sin(φ+90-α)/sin(90-φ),

(6)

式中:

M——刀片切入椰肉时所需的力矩,N;

FR21——连杆2对刀片支撑板的作用力,N;

FR41——机架对刀片支撑板的作用力,N;

FR23——连杆2对1号滑块的作用力,N;

F——电动推杆的推力,N;

L1——弧形刀的长度,cm;

α——FR23与垂直方向的夹角,°;

ρ——摩擦圆半径,cm;

φ——摩擦角,°;

经过多次对成熟椰子进行切取椰肉试验得出此挖取装置切入椰肉时所需最小力矩为1.4 N·m,椰肉挖取装置所用弧形刀的材料为不锈钢,摩擦系数取0.15,摩擦圆半径为1 cm,弧形刀长度为10 cm,将摩擦系数、摩擦圆半径、弧形刀的长度和最小力矩值分别代入式(1)、式(3)和式(5),根据式(4)和式(6)可得出电动推杆的最小推力为17.7 N。

电动推杆安装在刀架上,当椰肉挖取装置工作时,电动推杆要进入已开壳的椰子内部,因此需选用体积较小的微型电动推杆;根据电动推杆的最小推力及安全系数确定微型电动推杆的额定推力为24 N;为使电动推杆在工作时有效地压缩弹簧,其行程应大于刀架内T型槽的长度。因此选用型号为S-22N的微型电动推杆,其工作行程为100 mm、额定推力为24 N、额定电压24 V。

3 控制部分的设计

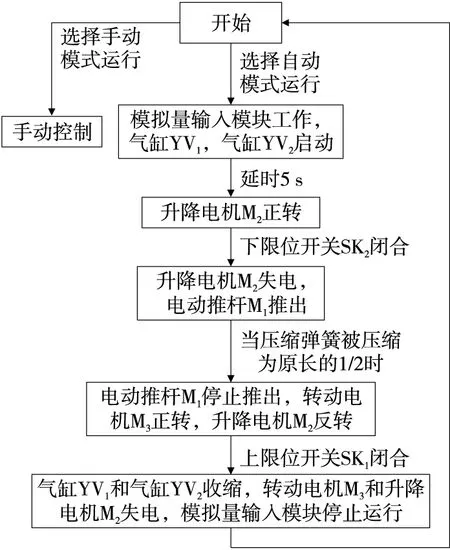

椰肉挖取机的控制方式分为手动与自动,其具体控制流程如图7所示。

图7 控制流程图Figure 7 Control flow chart

手动控制部分主要是控制气缸、转动电机、推杆电机和升降电机分别实现机械手夹持椰子、椰子转动、弧形刀贴合椰壳内壁及椰肉挖取装置升降等工作流程。

自动控制部分综合运用定时器、限位开关和环形压力传感器控制椰肉挖取工作,其具体工作过程为:模拟量输入模块持续检测压力传感器SP1传入的模拟信号[11-12],同时启动气缸YV1和气缸YV2固定椰子。定时器延时5 s后,升降电机M2正转,使椰肉挖取装置下降。下限位开关SK2闭合后,升降电机M2失电,椰肉挖取装置停止下降,电动推杆M1推出,使弧形刀切入椰肉。压力传感器SP1检测到压缩弹簧产生的压力与压缩弹簧被压缩为原长的1/2时产生的压力相等,电动推杆M1停止推出,转动电机M3正转并带动椰子旋转,升降电机M2反转并带动椰肉挖取装置上升。上限位开关SK1闭合,气缸YV1和YV2收缩。转动电机M3和升降电机M2失电,模拟量输入模块停止运行。

4 整机试验

4.1 电机转速试验

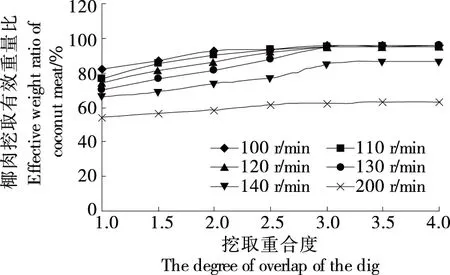

为确定转动电机和升降电机的合适转速,在转动电机不同转速和不同挖取重合度条件下,对直径为14 cm左右的成熟椰子进行椰肉挖取。已知试验条件为:成熟椰子数量为42个,丝杆螺距为6 mm,转动电机转速为100,110,120,130,140,200 r/min,升降电机转速为80~500 r/min,挖取重合度为1.0,1.5,2.0,2.5,3.0,3.5,4.0。其中挖取重合度为弧形刀首次与椰壳内壁贴合时的贴合高度与椰子转动一圈时椰肉挖取装置移动距离的比值。由图8可知,在转动电机转速为200 r/min时,椰肉挖取有效重量比保持在60%左右,其原因在于椰子形状不规则,转动电机转速过快时,椰子产生的离心力较大,椰肉挖取机工作不稳定,椰肉挖取效果较差。当挖取重合度不变时,随着转动电机转速逐渐减小,椰肉挖取有效重量比逐渐增大,其原因在于电机转速越小,刀具的角度变化率越小,刀具与椰壳内壁贴合程度越高,但当转速≤130 r/min 且挖取重合度≥3时,刀具与椰壳内壁贴合程度较高,电机转速的变化对椰肉挖取效果产生的影响不大。为保证椰肉挖取机工作效率及效果,转动电机转速选取130 r/min 为宜。

图8 椰肉挖取试验中挖取重合度和椰肉挖取有效重量比的关系图Figure 8 The relationship between effective weight ratio of coconut meat and the degree of overlap of the dig in coconut meat extraction experiment

当转动电机转速不变时,随着挖取重合度的增加,椰肉挖取有效重量比也逐渐增大,其原因在于椰肉挖取装置移动速度较慢,重复挖取椰肉部分多,故椰肉挖取有效重量比大。当挖取重合度≥3时,刀具充分挖取椰肉,重合度的变化对椰肉挖取效果产生的影响较小。为保证椰肉挖取机挖取效果较好且工作时间效率较高,在挖取重合度为3,转动电机转速为130 r/min时,根据丝杆导程、齿轮传动比、转动电机转速,得出升降电机转速取150 r/min 为宜。

4.2 椰肉挖取试验

为检验椰肉挖取装置的工作性能,在海南大学工程实验中心使用椰肉挖取试验装置对直径范围为12~16 cm 的不同椰子进行椰肉挖取试验。已知试验条件为:刀片厚度3 mm,弧长20 mm,圆心角40°,成熟椰子数量50个,转动电机转速130 r/min,升降电机转速150 r/min。试验结果如表1所示。

由表1可知,随着椰子直径的提升,平均挖取椰肉有效重量比也随之提升,其原因在于椰子直径越小,椰子体积越小,椰子规则程度越低,弧形刀片与椰壳内壁的贴合程度较低。多组椰肉挖取试验证明,椰肉挖取机平均挖取椰肉所需时间不超过26 s,平均挖取有效重量比超过95%。由此可知,所设计的椰肉挖取机工作稳定,具有一定的实用性、可行性。

表1 椰肉挖取试验结果Table 1 Results of coconut flesh extraction test

5 结论

针对传统手动挖取椰肉装置及半自动椰肉挖取装置在挖取椰肉方面存在自动化水平低、安全性不高等问题,设计了一种椰肉挖取机,其平均挖取椰肉所需时间不超过26 s,平均挖取有效重量比超过95%,而且工作稳定、运行安全。该椰肉挖取机的挖取效率仍有进一步提升的空间,后续可通过改善弧形刀片的角度和弧形刀片长度来改善弧形刀片的设计来予以提升。