大庆油田油基钻井液回收再利用技术研究与应用

赵阳(大庆钻探工程公司钻井三公司)

油基钻井液配方简单,性能稳定易维护,特别是在泥页岩地层井壁稳定能力、抗高温稳定性方面远远优于其他钻井液体系。大庆油田在上世纪八十年代开始研究和应用油基钻井液,进入二十世纪后进行规模化应用。但其高成本问题一直没有得到很好解决,在应用过程中产生的大量含油钻屑和废弃钻井液给油田带来巨大压力,如处理不当会对环境产生严重污染,特别是2015 年新《环保法》的严格要求更是限制了油基钻井液的大规模应用[1-3]。为解决这一难题,开展油基钻井液废弃物处理系统和老浆性能优化技术研究,实现油基钻井液完全不落地和回收使用。该技术的研究与应用既提高了油基钻井液回收利用率,降低了钻井液总成本,还达到了环境保护的目的,具有良好的经济效益和社会效益。

1 油基钻井液废弃物的特点与危害

大庆油田油基钻井液属于油包水型钻井液体系,油水比在80:20 和90:10 之间,除含有大量柴油外,还含有有机土、钻屑、加重材料、无机盐和乳化剂等化学添加剂,这种由油、水、固相颗粒、化学剂构成的乳化体系性能非常复杂和稳定,处理难度极大。

油基钻井液中含有的矿物油、化合物、重金属以及沥青、胶质等有毒物质属于国家明确规定的危险废弃物,在自然界中很难被降解,直接排放会对环境造成严重污染和破坏:油基钻井液中的大量油相会在水体表面漂浮而阻绝氧气交换,影响水体生物生长。油相含有的大量芳烃和重金属离子具有致癌、导致基因突变等作用,在土壤中富集会被农作物等植被吸收而进入食物链,最终影响人类健康。油基钻井液中含有的各种无机盐和碱类物质会引起土壤板结,严重降低土壤质量而影响农作物和植被生长[4-5]。

2 油基钻井液处理技术现状

目前国内外废弃油基钻井液处理技术较多,主要有化学破乳法、溶剂萃取法、热蒸馏法、超临界液体抽提法、汽提法、生物修复法、坑内密封掩埋法、地层安全注入法等,这些方法各有优缺点。由于油基钻井液技术研究起步较晚,针对油基钻井液的回收再利用技术也进展缓慢,大庆油田对油基钻井液废弃物的处理最先采用固化掩埋法:向废弃油基钻井液中加入固化剂,将其转化成类似于混凝土的固结体,再将其就地掩埋或者送到指定地点进行集中掩埋。这种处理方法虽然能暂时缓解油基钻井液对环境的污染,但在经过一定时间后,在雨水和地下水冲刷和浸泡作用下,固结体中的重金属离子、油相和有机物等仍然会缓慢渗透到附近的土壤中,甚至会渗透到地层深部或地下水层位,造成无法估量的损失。认识到固化掩埋法的缺点后,大庆油田将废弃油基钻井液进行统一收集和存放,至今仍有上万方废弃油基钻井液等待处理[6]。

3 回收再利用技术研究

2014 年,大庆油田在充分结合地层岩性、井场地形特点和钻井队设备情况等实际情况,成功研发出一套油基钻井液回收再利用处理系统,该系统主要包括传输、甩干、离心和回收等工艺流程,实现了油基钻井液不落地循环,处理后的油基钻井液能够直接循环使用或应用到下一口井,减少了新配浆用量,节约了大量成本。油基钻井液废弃物处理系统主要由传输设备、甩干设备、离心设备和回收设备四部分组成[7]。

3.1 传输设备

传输系统由三级螺旋输送器组成。在现场安装过程中,要按照实际情况进行合理布局,可根据需要适当调节输送器的长度和高度,达到灵活安装和拆卸的目的。一级和二级输送器是进料螺旋输送器,安装在振动筛和离心机的出口下方,能将产生的废弃钻屑接住,由安装在螺旋输送器末端的电机驱动,带动螺旋叶轮旋转,将钻屑输送到处理设备内;三级输送器为出料螺旋输送器,安装在甩干处理设备出口下方,将处理之后的钻屑输送到收集点进行统一存放[8]。

3.2 甩干设备

甩干系统是该系统的核心组成部分,直接决定着油相与固相的分离甩干程度。甩干系统由壳体、主电机、泵机、差速器、筛网、储液罐、刮刀片、控制箱等组成。其工作原理如下:当含油钻屑通过进料口进入甩干机内部后落在筛网的加速盘上,加速盘和复合刮刀片在主电机带动下进行高速旋转;在高速离心作用下,从钻屑中分离出来的液相和比筛网孔径尺寸小的固体会透过筛网被上盖收集,最终从排液口流入到储液罐进行回收;而尺寸比筛网孔径大的固相会在差速器带动下被复合刮刀片从筛网内壁上刮下来,通过出料口的三级螺旋输送器直接排出,统一收集装置中。经过甩干设备的处理,实现了含油钻屑的第一步固液分离和预处理[9]。

为了达到更好的固液分离效果,筛网材质、孔隙尺寸等设计上要满足以下要求:为了满足防腐要求,筛网材质要选用特殊合金材质或者陶瓷制作,以延长使用寿命,降低更换成本。设计筛网尺寸时,要根据该区块地层岩性特点和已钻井钻屑返出情况进行合理设计,以使分离出钻屑含油率最低,同时液相储集罐中的小尺寸钻屑量最少。复合刮刀片的设计要与筛网配套,并提高耐磨性,降低更换和维修成本。

3.3 离心设备

离心系统是由高速变频自动离心机搭配PRC 控制箱组成,主要是对甩干机中分离出的油相和较小固相颗粒组成的油泥进行第二次深度净化分离。在离心过程中,离心机和螺杆泵会通过PRC 控制箱电脑控制程序对甩干机储液罐内的油泥进行处理,在更高离心速度作用下,固相颗粒与油相会进一步分离,将油相性能与油基钻井液性能差距进一步缩小[10]。

为提高离心系统的自动化程度和可操作性,降低现场技术人员劳动强度,将PRC 控制面板进行了优化设计,将离心机与甩干机结合,并将离心机内外筒间隙和形状进行优化,以最大限度提高固液分离效果。

3.4 回收设备

回收系统由螺杆泵、真空泵、储液罐和空压机四部分组成。经过离心机处理之后的油基钻井液全部存储到储液罐中,当存储量达到储液罐中的液位计时,螺杆泵会自动开启,将处理后性能合格的油基钻井液泵入循环罐重复利用。当一口井完井以后,钻井液循环罐底部的剩余钻井液和油泥,会在空压机和真空泵带动下再次进入到传输系统,再经过甩干系统、离心系统的处理,达到能够继续使用的指标后进行统一存储,运输到下一口井继续使用;脱油后的钻屑集中收集,经过烧制后可制成铺路砖和建筑用砖等。

为尽可能多的回收油基钻井液,选用与系统配套的空压机和真空泵替代螺杆泵;对空压机和真空泵的技术参数进行优化,要满足现场钻井施工井场条件。通过以上措施,油基钻井液回收量整体提高50%以上。

4 现场应用及效果分析

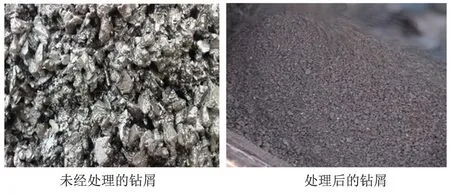

油基钻井液回收处理系统在QP2-P10 井进行了先导现场应用。该井在二开使用油基钻井液,在一开结束之前已经将回收处理系统安装完毕,整个二开过程中一边钻进一边对含油钻屑进行甩干、离心、回收处理和重复利用。系统总计运行28 天,全井共计产生84 m3含油钻屑,全部经过系统处理,累计回收和重复利用油基钻井液20 m3;完井后将循环罐底部的油泥进行处理后回收性能达标的油基钻井液15 m3,总体回收率超过41%。系统处理前后钻屑对比见图1。含油钻屑经过处理后表面非常干燥,便于收集和运输,经过检测含油率从21%降低至3%以下,含油率大幅度下降。

图1 系统处理前后钻屑对比

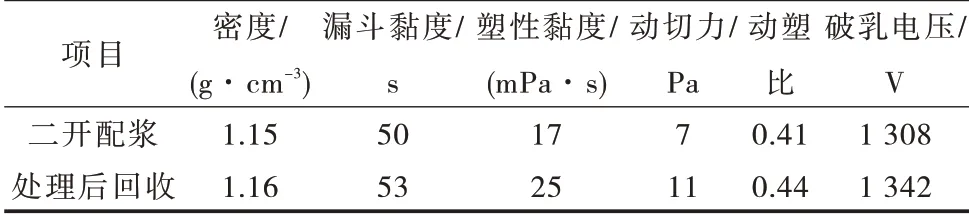

对处理回收后的油基钻井液进行性能检测,处理后油基钻进液性能见表1。经系统处理后回收的油基钻井液性能与开钻前配制的油基钻井液性能相近,流变性、携岩能力和破乳电压都能够满足施工需求,不用添加处理剂进行性能调整可直接参与钻井液循环。

表1 处理后油基钻井液性能

大庆油田油基钻井液回收处理系统自投入生产应用以来,累计处理油基钻井液1.5×104m3以上,按照40%回收利用率计算,回收和再利用的油基钻井液共计6 000 m3,按照油基钻井液成本9 500 元/m3计算,共计节约油基钻井液成本5 700 万元。同时,该项技术的应用对周围环境降低了污染,具有良好的社会效益。

5 结论

1) 油基钻井液废弃物油相含量高、成分复杂,具有环境污染严重、难处理等特点,为提高油基钻井液环境兼容性和回收再利用率,大庆油田结合地层岩性和井场地貌等特点,形成一套油基钻井液处理系统和回收再利用技术。

2)现场成功应用表明,该项技术具有持续运转时间长、故障率低等特点,经处理后的钻屑含油率小于3%,能够达到国家排放标准,油基钻井液回收再利用率高于40%,具有良好的经济效益和社会效益,推广应用前景广阔。