气动下压式高速移栽机自动控制系统设计与试验

王 超 李永磊 宋建农 马荣华 刘彩玲 李方林

(1.中国农业大学工学院, 北京 100083; 2.农业农村部土壤-机器-植物系统技术重点实验室, 北京 100083)

0 引言

目前我国蔬菜移栽机作业时仍需人工完成供盘、取投苗等操作,劳动力强度大,人工成本较高,受人工操作速度限制,作业效率低[1-2],影响了蔬菜生产经济效益和产业快速发展[3]。研发自动化装置代替人工完成有序供盘和高速取苗作业,可提高栽植效率、降低人工依赖[4-7],推进蔬菜生产机械化、自动化发展[8]。

国内外学者对供盘、取苗装置及其控制系统进行了广泛研究[9-23]。梁高震等[21]设计了一种穴盘苗移栽机自动送盘机构实现穴盘自动化送入取苗输送装置。HUANG等[24]提出了两种在移栽机应用的供盘方法,但作业效率有限。意大利Ferrari公司移栽机采用机电气技术结合的成排顶夹式取苗和两级分投苗装置,整机结构和控制系统较复杂,价格昂贵。魏新华等[25]研制的全自动移栽机运动协调控制系统,实现了送苗、取苗和栽植动作驱动系统分离后协调同步配合,但当作业速度高于40株/min时,机械手取/放苗速度跟不上栽植速度,投苗成功率明显降低。胡建平等[26]基于可编程控制器(PLC)设计了一种整排取苗间隔投苗控制系统,但随着栽植频率从40株/min增至70株/min,投苗失败率升高,取投苗综合成功率下降。文永双等[27]设计了钵苗检测与缺苗补偿系统,降低投苗失败对漏栽率影响,提高了移栽作业质量,单行栽植频率达80株/min。

取苗作业高速化是实现高速移栽关键和前提,笔者设计了气动下压式高速取苗装置及配套组合式穴盘[28],实现了120株/min高速取苗作业。为实现有序供盘自动化作业,研发了供盘机构,在此基础上集成有序供盘、连续送盘、高速取苗、栽植镇压等作业工序,研制了气动下压式高速移栽机。

针对气动下压式高速移栽机有序供盘和高速取苗自动控制需求,本文基于Arduino微控制器设计该移栽机自动控制系统,以苗盘位置和苗盘位移为主要控制条件,根据协调运动参数匹配关系确定供盘速度、取苗间隔控制方法,建立有序供盘、高速取投苗两个有限状态机,基于动态时间片轮询算法设计控制流程,以期实现高速移栽机有序供盘、高速取投苗作业过程自动控制。

1 系统结构与工作原理

1.1 气动下压式高速移栽机

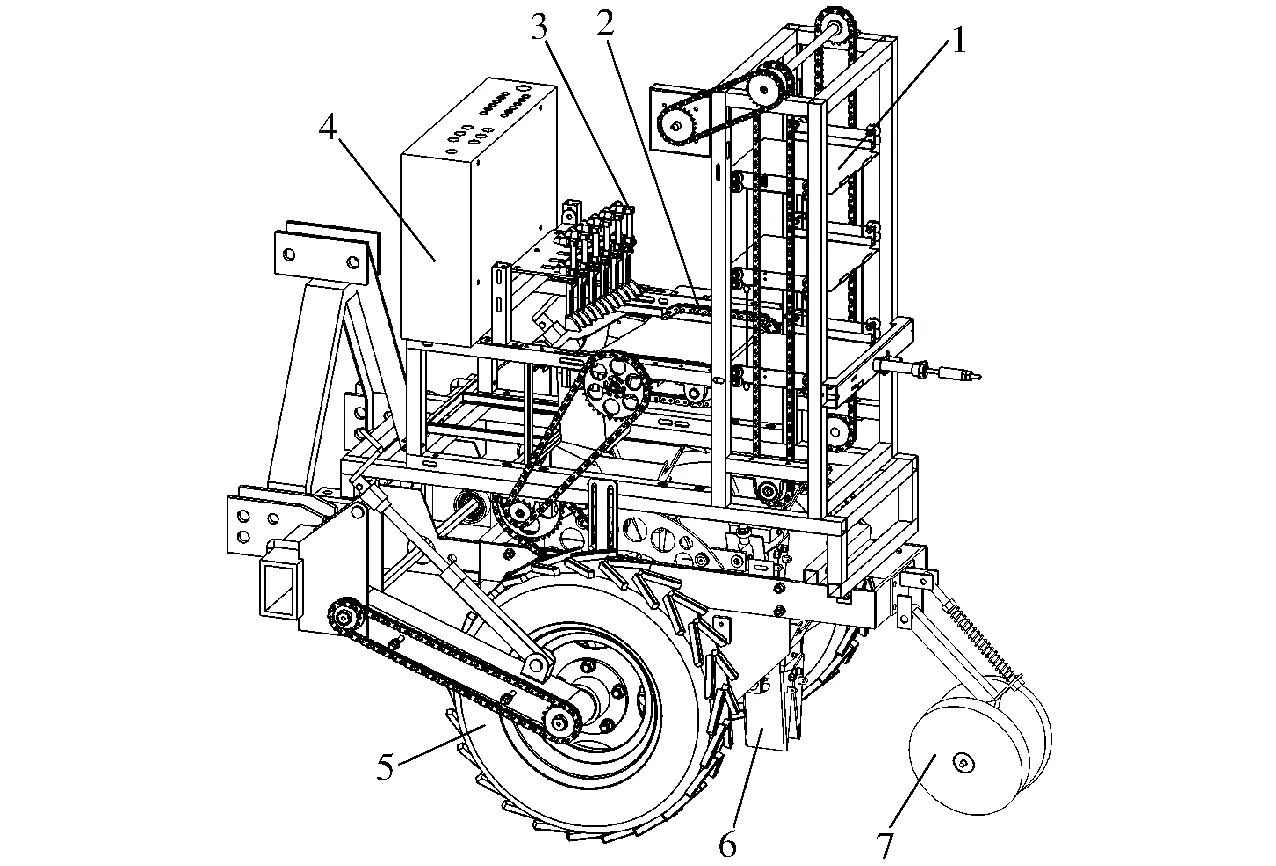

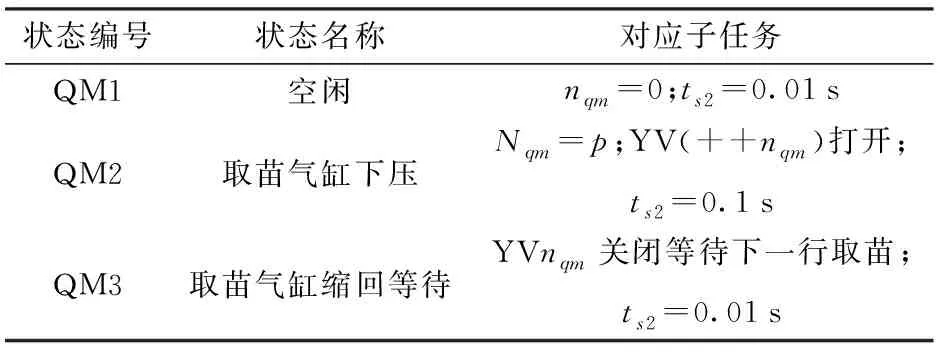

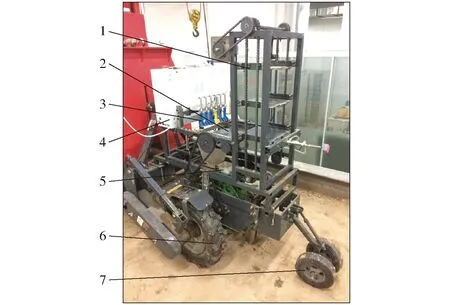

气动下压式高速移栽机(以下简称高速移载机)主要由供盘机构、送盘机构、取投苗机构、栽植机构、地轮、控制系统等组成(图1)。其中供盘机构、送盘机构、取投苗机构是实现有序供盘、高速取投苗关键装置(图2)。

图1 气动下压式高速移栽机结构图Fig.1 Structure diagram of pneumatic ejecting type high-speed transplanter1.供盘机构 2.送盘机构 3.取投苗机构 4.控制柜 5.地轮 6.栽植机构 7.镇压轮

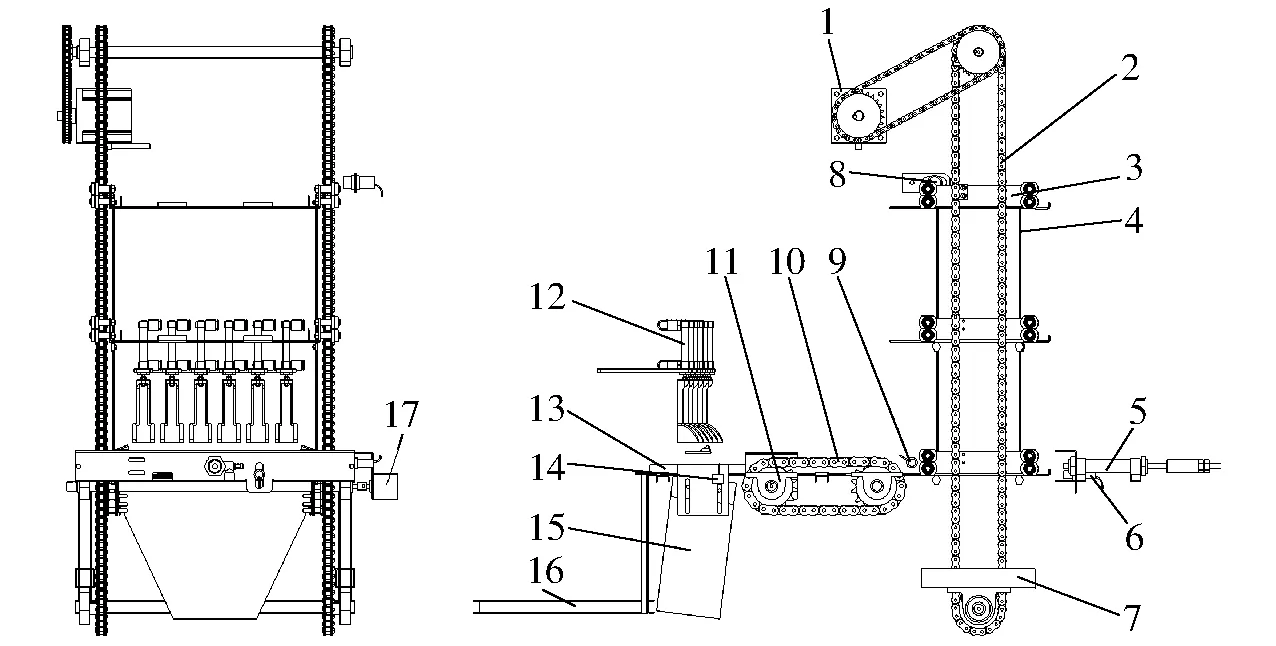

图2 供盘、送盘与取投苗机构结构图(机架隐藏)Fig.2 Structure diagram of devices of orderly tray supplying, tray feeding, and seedling ejecting and dropping (rack hidden)1.步进电机M1 2.供盘链 3.托盘 4.吊线 5.推盘气缸 6.供盘位置传感器SQ3 7.托盘堆积架 8.托盘初始位置传感器SQ1 9.苗盘脱离位置传感器SQ2 10.送盘链 11.送盘链轮 12.取苗单体 13.送盘底板 14.第1取苗位置传感器SQ4 15.投苗斗 16.空盘架 17.旋转编码器RE

供盘机构主要包括步进电机、供盘链、托盘、推盘气缸等。送盘机构主要包括送盘链轮、送盘链和送盘底板,其动力来源于地轮转动。取投苗机构主要包括安装架、6组取苗单体和投苗斗等,取苗单体由取苗气缸和顶苗器组成,每个气缸由单独电磁阀控制。栽植机构主要包括偏心圆盘驱动机构和吊杯栽植器。控制系统包括苗盘位移监测、有序供盘、高速取苗等任务模块,供盘送盘有序衔接、送盘取苗精准配合是自动控制系统主要控制内容。控制系统采用4个光电接近开关传感器SQ1~SQ4和1个旋转编码器RE实时获取托盘位置、苗盘位置和苗盘位移等信息。

1.2 工作原理

作业前自动控制系统初始化并复位托盘至初始位置,人工将一批次(3个)无底苗盘[28]逐个放置到托盘上,按下启动按钮,高速移栽机由动力机械牵引前进,地轮驱动栽植机构转动带动送盘链轮旋转进而实现送盘链连续运动,地轮、栽植机构、送盘机构三者同步运动。

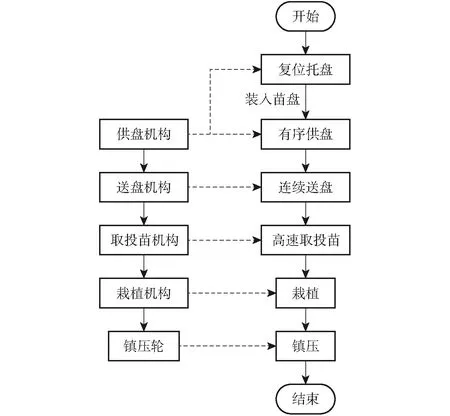

高速移栽机按有序供盘、连续送盘、高速取投苗、栽植和镇压等作业工序完成高速移栽作业,工作流程如图3所示。有序供盘:推盘气缸伸出推送苗盘至送盘机构,当苗盘最后一穴孔即将脱离托盘时,M1驱动供盘链带动托盘下降,下一托盘及时到达供盘位置(对齐送盘底板位置)并定位保持,开始下次供盘。连续送盘:送盘链带动苗盘连续移向取苗位置。高速取投苗:苗盘某列穴孔到达第1取苗位置时,各行取苗单体针对连续运动的穴孔逐行间隔伸出,带动顶苗器下压推出穴盘苗后复位;穴盘苗在惯性和重力作用下经投苗斗导向快速下落投入栽植机构吊杯。栽植镇压:栽植机构在地轮驱动下转动完成栽植作业,镇压轮完成镇压。

图3 高速移栽机工作流程图Fig.3 Working flow chart of high-speed transplanter

1.3 控制方案

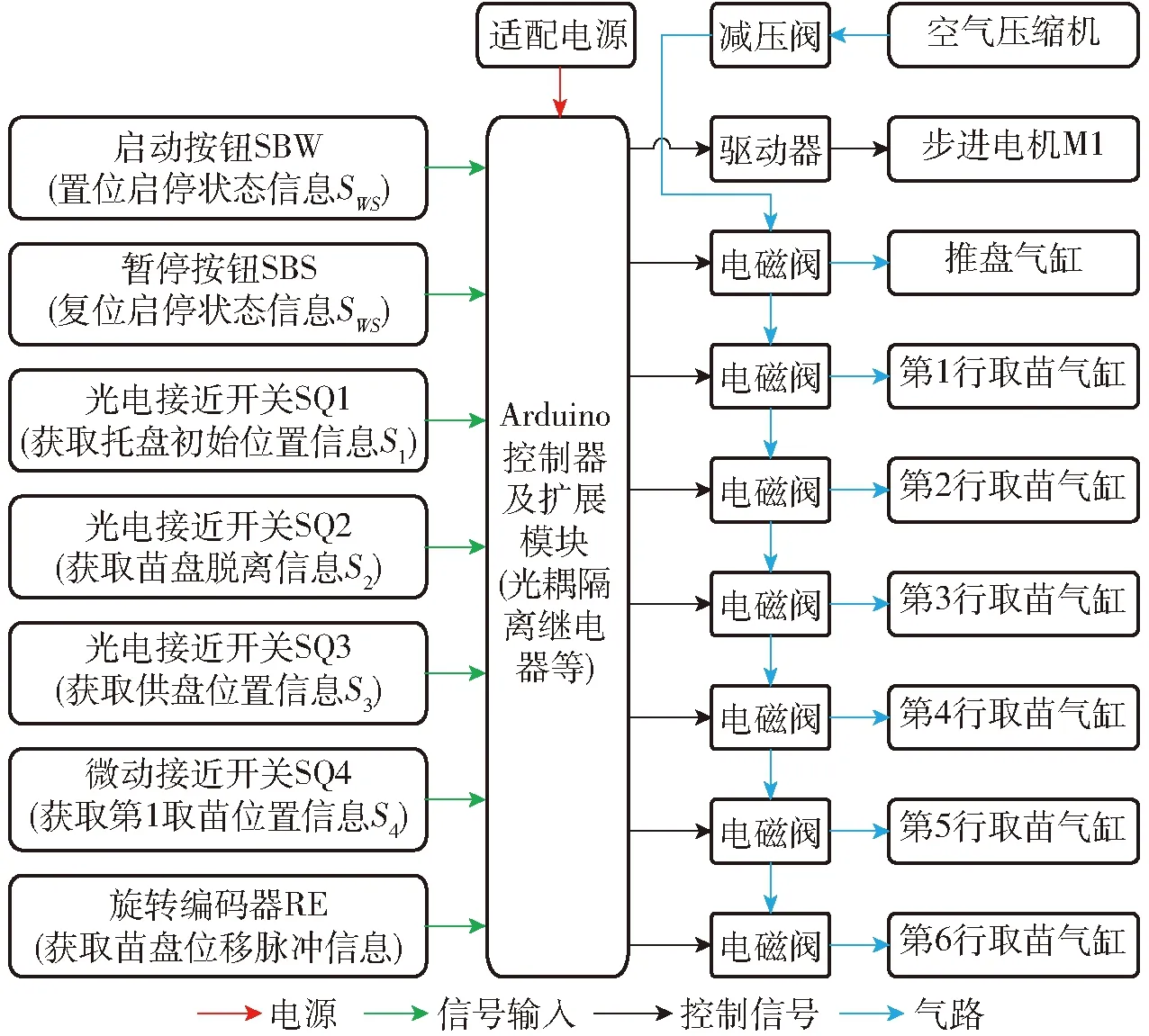

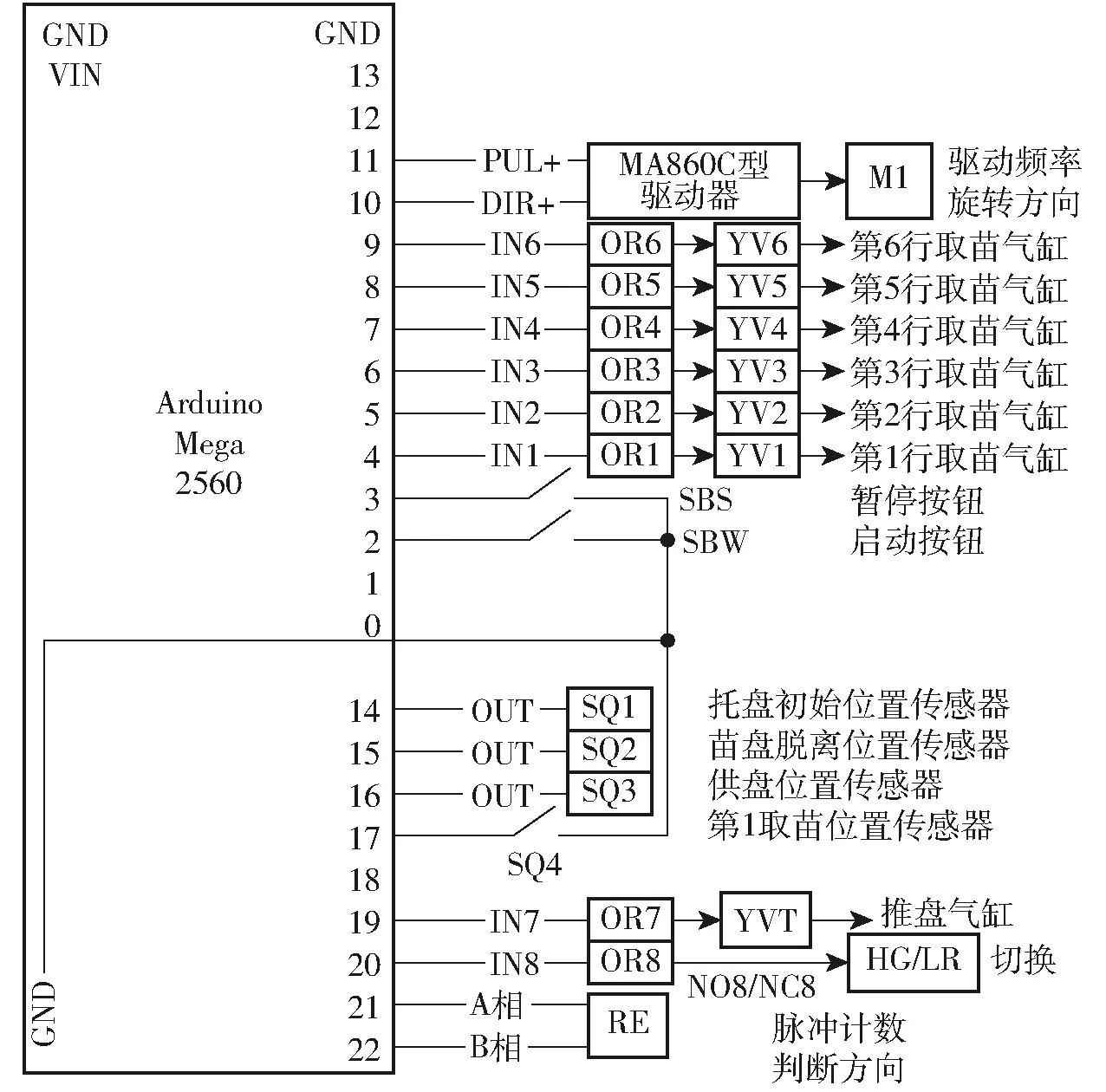

控制系统结构如图4所示。控制系统以Arduino控制器为处理核心,完成信号实时检测、处理,实现作业过程自动控制。送盘链轮轴随地轮转动同步旋转,苗盘位移监测模块采用1个旋转编码器RE连接在送盘链轮轴端监测其转动,实时获取苗盘位移脉冲信息。有序供盘模块采用2个按钮(SBW、SBS)获取启停状态信息SWS,3个光电接近开关传感器SQ1~SQ3分别获取托盘初始位置信息S1、苗盘脱离信息S2和供盘位置信息S3。供盘位置处苗盘和托盘触发SQ2和SQ3,S2、S3置1,执行供盘指令:M1定位保持,推盘气缸伸出延时2 s后复位,推送苗盘至送盘机构。当苗盘随送盘链前移即将脱离托盘时SQ2复位,S2置0,执行托盘下降指令:根据供盘速度与送盘速度协调运动关系控制器实时计算并输出脉冲,实时控制供盘速度驱动下一个托盘下降至供盘位置并定位保持,再次执行供盘指令,实现有序供盘作业。高速取苗模块采用1个微动行程开关传感器SQ4获取第1取苗位置信息S4,与旋转编码器RE实时获取的苗盘位移脉冲信息配合,根据取苗间隔-苗盘位移参数匹配关系实现各取苗单体逐行对应最佳取苗位置间隔高速取苗,最终实现有序供盘和高速取苗作业过程自动控制。适配电源模块为各电气元件供电(DC 24 V、7 V和5 V),空气压缩机经减压阀为气动部件提供高压气体(0.3 MPa)。

图4 控制系统结构图Fig.4 Structure diagram of control system

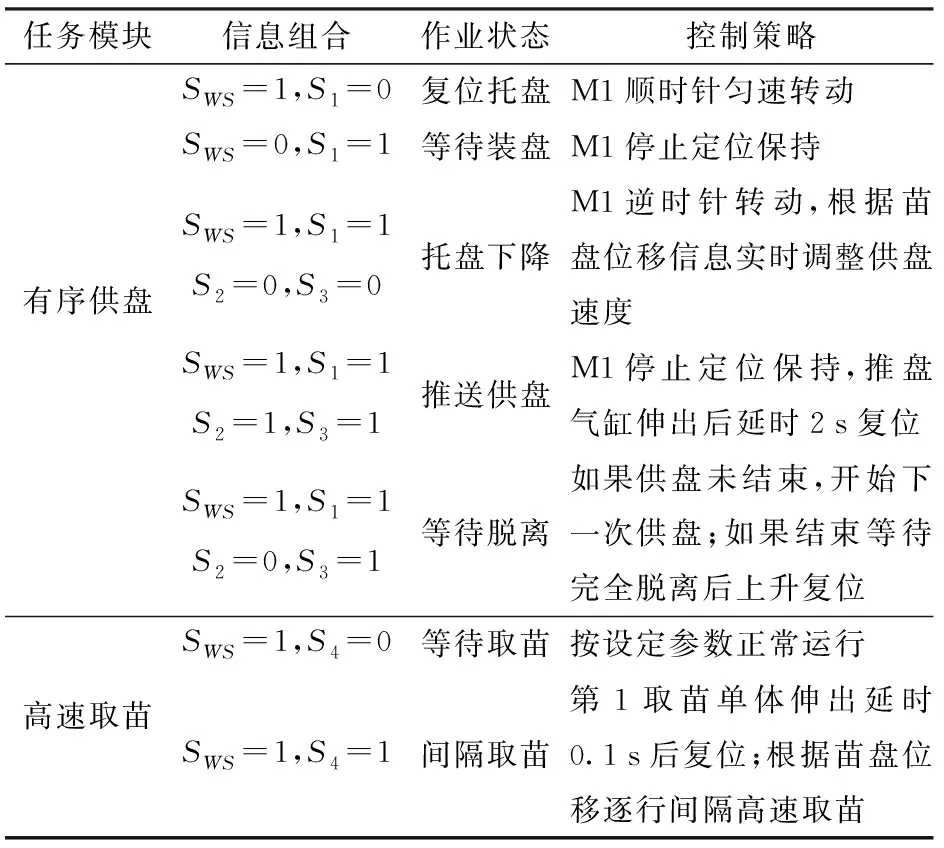

控制系统综合各信息判断当前供盘和取苗作业状态,根据控制策略执行相关指令控制步进电机、推盘气缸和取苗气缸动作,控制策略如表1所示。

表1 有序供盘与高速取苗作业状态与控制策略Tab.1 Working states and control strategy of orderly supply and high-speed seedling ejecting

2 控制系统硬件设计

2.1 总体设计

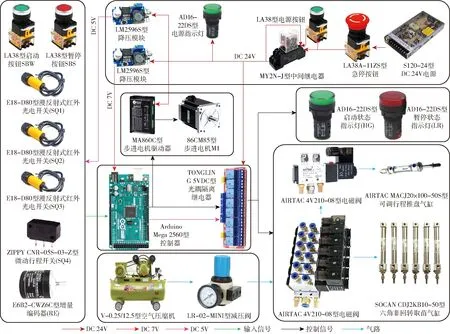

Arduino Mega 2560微控制器具有54路数字输入/输出端口,其中15个端口可以输出PWM脉冲,工作频率为16 MHz,单周期指令执行时间达到微秒级别,能够满足多任务自动控制系统搭建需求。控制系统硬件组成如图5所示。

图5 控制系统硬件组成Fig.5 Hardware composition of control system

2.2 Arduino主控制系统

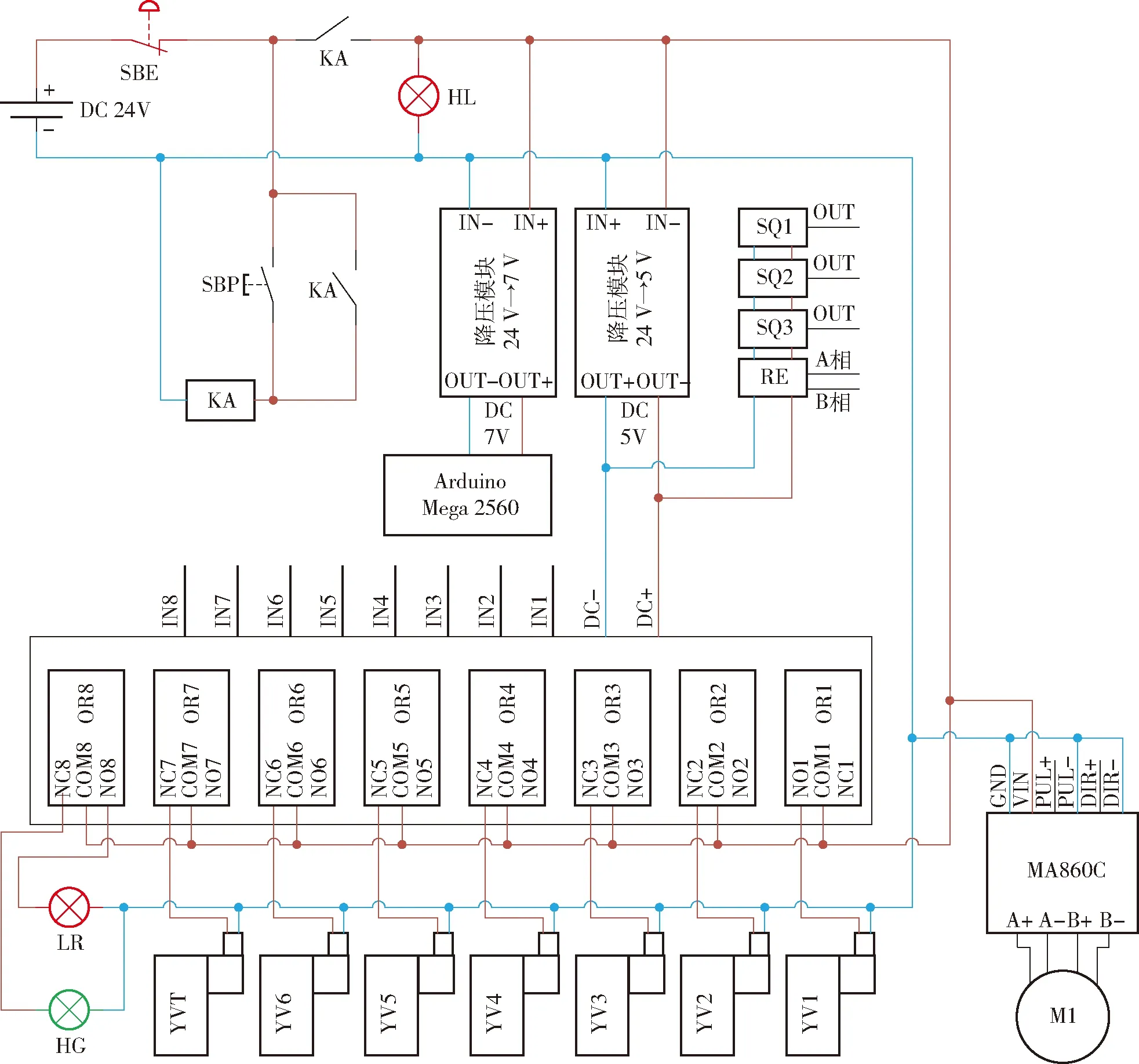

Arduino主控制系统配电原理如图6所示,SBE指急停开关,KA指中间继电器,HL指电源指示灯,SBP指电源按钮,OR1~OR8指光耦隔离继电器,IN1~IN8为对应光耦隔离继电器控制输入端,YV1~YV6、YVT为二位五通电磁阀,HG为启动状态指示灯,LR为暂停状态指示灯,MA860C为步进电机驱动器,M1指步进电机。电路原理如图7所示。控制系统通过实时检测并处理按钮、各传感器和旋转编码器信息,根据控制策略完成步进电机M1、推盘气缸、各取苗气缸等部件的运动控制,实现有序供盘和高速取苗作业。

图6 控制系统配电原理图Fig.6 Power distribution diagram of control system

图7 控制系统电路原理图Fig.7 Electrical schematic of control system

3 控制系统软件设计

3.1 控制流程

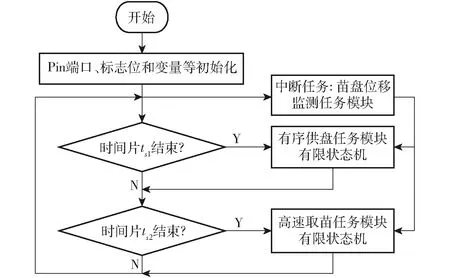

为实现苗盘位移检测、有序供盘和高速取苗多任务在不同时间尺度上“并发”执行自动控制和建立清晰灵活程序结构[29],本文将苗盘位移监测任务模块设置为中断任务,对有序供盘和高速取苗任务模块建立有限状态机,并按逻辑顺序排成队列,基于动态时间片轮询算法设计控制流程(图8),减少任务进程切换次数和空闲等待时间,提高系统实时响应性能[30]。

图8 融合有限状态机和中断任务动态时间片轮询算法控制流程图Fig.8 Control flow chart of polling algorithm based on dynamic time-slicing integrated with FSMs and interrupt task

3.2 苗盘位移监测模块

根据旋转编码器RE的B相信号判断旋转方向,A相脉冲下降沿触发中断,在中断任务中对A相脉冲累积计数实时获取苗盘位移信息,控制流程图如图9所示。

图9 苗盘位移监测任务模块控制流程Fig.9 Control flow chart of seedling tray distance monitoring task module

3.3 有序供盘任务模块

3.3.1供盘速度控制方法

为实现有序供盘与连续送盘衔接,根据供盘速度vgp与送盘速度vsp的协调关系,可得供盘速度vgp计算式为

(1)

其中

式中Hjj——托盘间距,取210 mm

Ltl——苗盘脱离位置到留出下次供盘空间的距离,取65 mm

nsp——送盘链轮轴转速,r/min

Dsp——送盘链轮分度圆直径,取76.35 mm

Nzl——旋转编码器RE脉冲计数值增量

RRE——旋转编码器RE分辨率,取1 000 P/r

p1——ts1结束时旋转编码器RE脉冲计数值

p0——ts1开始时旋转编码器RE脉冲计数值

根据式(1)可得

(2)

M1实时转速nm计算式为

(3)

式中imt——步进电机到供盘链轮轴的传动比,取1

Dgp——供盘链轮分度圆直径,取73.14 mm

M1实时驱动频率fm(Hz)计算式为

(4)

式中Rmd——M1驱动器细分数,取1 600

3.3.2有序供盘任务模块有限状态机

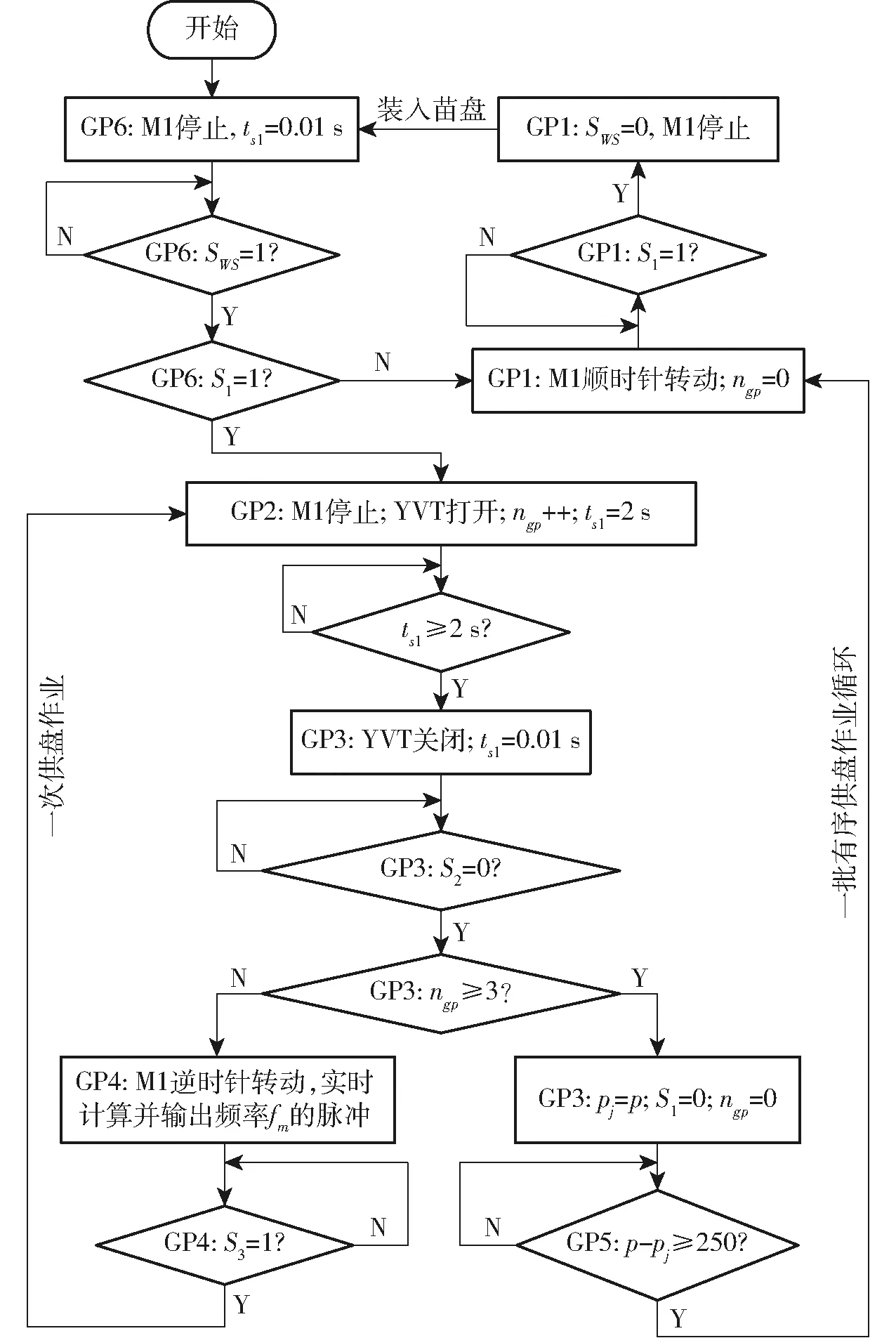

有序供盘任务模块控制流程如图10所示。图中pj记录最后一个苗盘即将脱离托盘时刻脉冲计数值。

图10 有序供盘任务模块控制流程图Fig.10 Control flow chart of orderly tray supplying task module

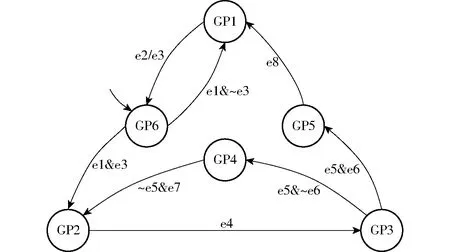

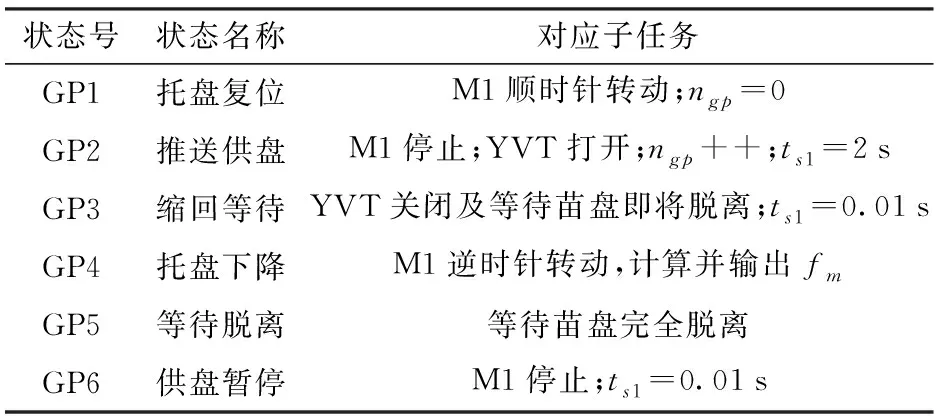

根据作业原理,有序供盘任务模块5个状态及对应子任务见表2,执行相应子任务指令控制步进电机运动和供盘气缸动作。表3给出了该任务模块有限状态机事件,建立有序供盘任务模块有限状态机(图11)。

图11 有序供盘任务模块有限状态机状态迁移图Fig.11 State transition diagram of FSM model of orderly tray supplying task module

表2 有序供盘任务模块状态及对应子任务Tab.2 States and corresponding sub-tasks of orderly tray supplying task module

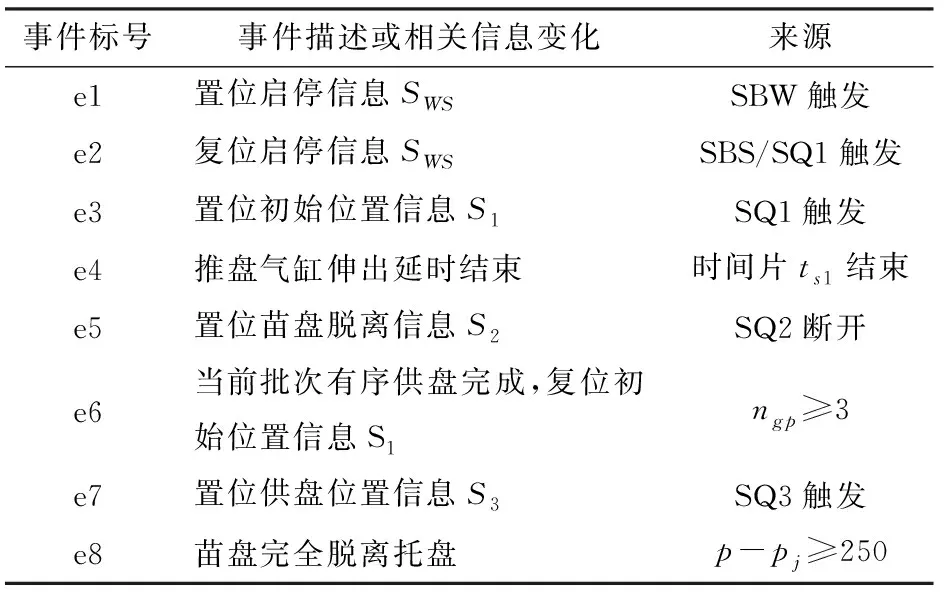

表3 有序供盘任务模块中的事件Tab.3 Events in orderly tray supplying task module

3.4 高速取苗任务模块

3.4.1取苗间隔控制方法

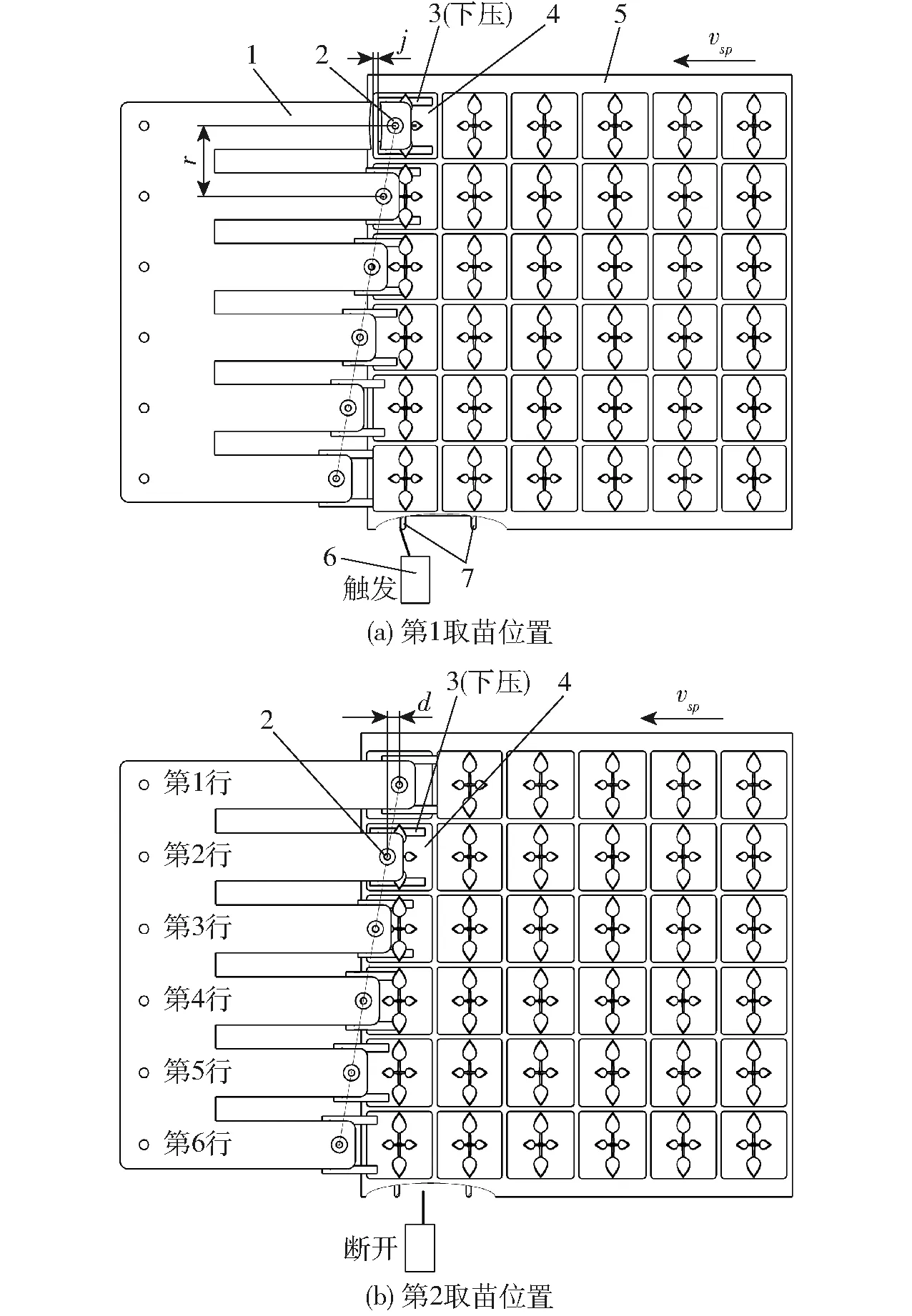

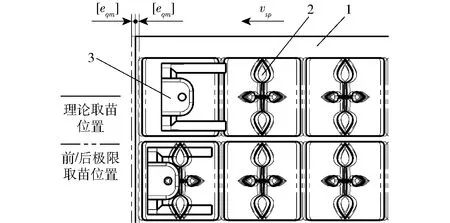

当某列穴盘侧筋触发SQ4时,S4置1,该列第1行穴孔到达第1取苗位置,第1行取苗单体驱动顶苗器下压推出穴盘苗(图12a);从该位置起苗盘位移等于B时,该列第2行穴孔到达第2取苗位置,第2行取苗单体下压推出穴盘苗(图12b);以此类推至第6行取苗单体取苗结束后,S4置0,等待下一列穴盘侧筋触发SQ4,以消除苗盘连续运动累积误差,开始下一列穴孔逐行高速取苗作业。相邻行取苗位置之间苗盘位移为固定值,即其对应脉冲增量是固定值,故实现高速取苗间隔与苗盘位移同步,关键在于实时精准获取各行穴孔到达对应行取苗位置时机。从第1取苗位置开始,苗盘位移等于相邻行取苗位置纵向间距时对应脉冲设定值Npul计算式为

图12 高速取苗原理图Fig.12 Schematics of high-speed seedling ejecting sequence mechanism1.安装板 2.当前作业取苗单体取苗气缸 3.当前作业取苗单体顶苗器 4.当前作业被下压推出穴盘苗 5.无底穴盘 6.第1取苗位置传感器SQ4 7.穴盘侧筋

(5)

式中d——相邻行取苗位置纵向间距,取7.5 mm

每到达一个取苗位置,控制系统重新判断苗盘位移对应脉冲增量是否超过该设定值,以获取下一行取苗位置到达和取苗单体作业时机,控制取苗间隔随送盘速度变化而变化,以适应不同的移栽机前进速度。图12中j为当前取苗位置顶苗器后端与穴孔内壁间距,理论值(3±2) mm;r为相邻取苗位置横向间距,45 mm。

3.4.2高速取苗任务模块有限状态机

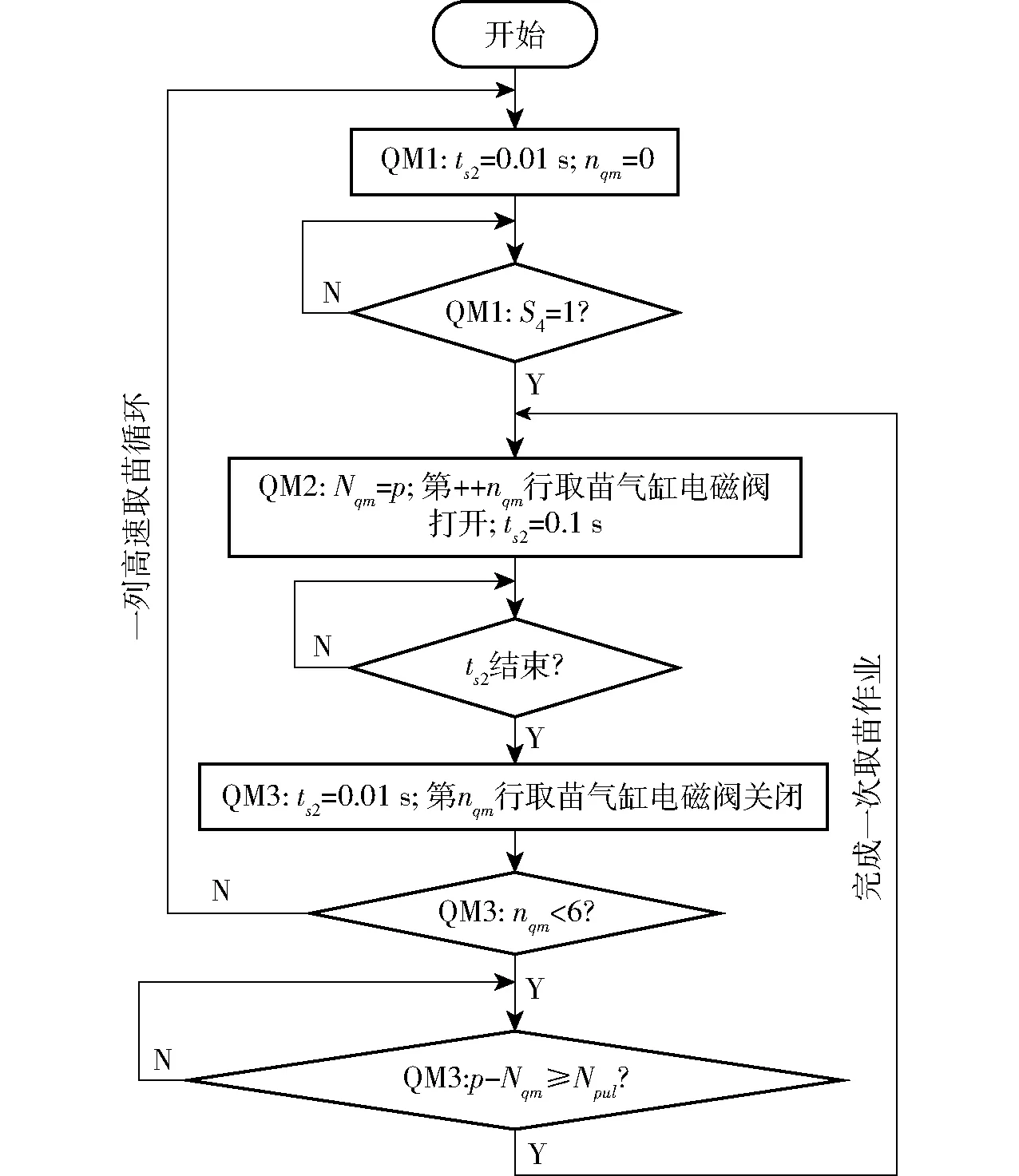

采用1个微动行程开关SQ4获取各列穴孔第1取苗位置,以旋转编码器RE实时获取苗盘位移脉冲,通过二者配合完成各取苗单体逐行在最佳取苗位置间隔取苗,实现取苗间隔随送盘速度变化而变化,适应不同移栽机前进速度下高速取苗作业,控制流程如图13所示。Nqm记录当前取苗位置瞬时旋转编码器RE脉冲计数值p,nqm为取苗单体行序数。

图13 高速取苗任务模块控制流程图Fig.13 Control flow chart of high-speed seedling ejecting task

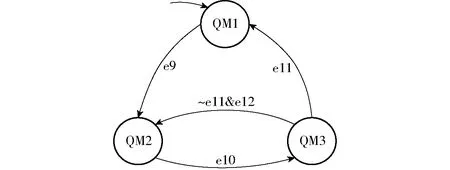

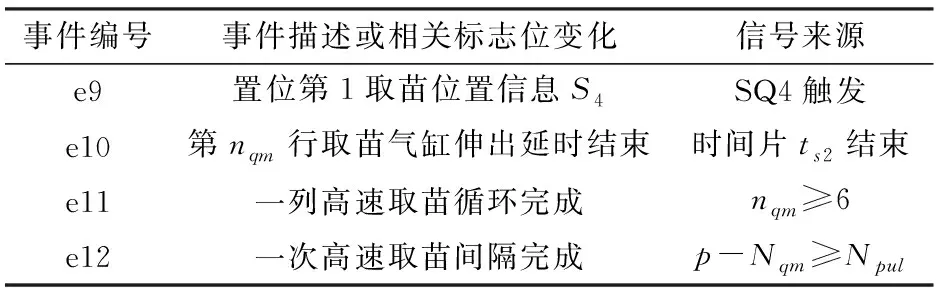

该任务3个作业状态及对应子任务如表4所示。表5给出了该任务控制过程中的事件,建立高速取苗任务模块有限状态机状态迁移图(图14)。

图14 高速取苗任务模块有限状态机状态迁移图Fig.14 State transition diagram of FSM model of high-speed seedling ejecting task

表4 高速取苗任务模块状态及对应子任务Tab.4 Sates and corresponding sub-tasks of high-speed seedling ejecting task module

表5 高速取苗任务模块有限状态机中事件Tab.5 Events in FSM model of high-speed seedling ejecting task module

4 控制系统准确性试验

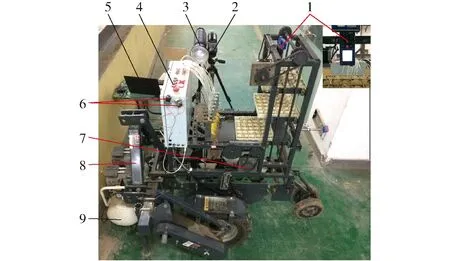

为了在送盘速度均匀稳定情况下开展控制准确性试验,断开栽植机构与送盘机构之间链传动,由送盘步进电机(86CM45)驱动送盘链轮轴,如图15所示,在供盘机构上横架安装激光传感器(TM60型,精度1 mm),测量托盘3(最上层托盘)从上一个定位保持位置运动到供盘位置位移。用高速摄像机(Phantom V9.1型)拍摄6个时序取苗位置,之后在PCC软件内使用“Measurement”功能测量从第1时序到第2~6时序取苗位置位移。以取苗频率为试验因素,取90、120、150株/min 3个水平,设置对应送盘步进电机转速,评价其对供盘位置和取苗位置控制准确性的影响,允许相对误差和相对误差计算式为

图15 供盘及取苗位置准确性试验Fig.15 Accuracy test of tray supplying and seedling ejecting positions1.激光传感器 2.高速摄像机 3.补光灯 4.控制系统柜 5.计算机 6.送盘电机启停按钮 7.送盘电机 8.高速移栽机 9.空压机

(6)

(7)

式中 [E]——允许相对误差,%

[e]——允许误差,mm

x——测量位移,mm

x0——理论位移,mm

E——相对误差,%

4.1 供盘位置控制准确性试验

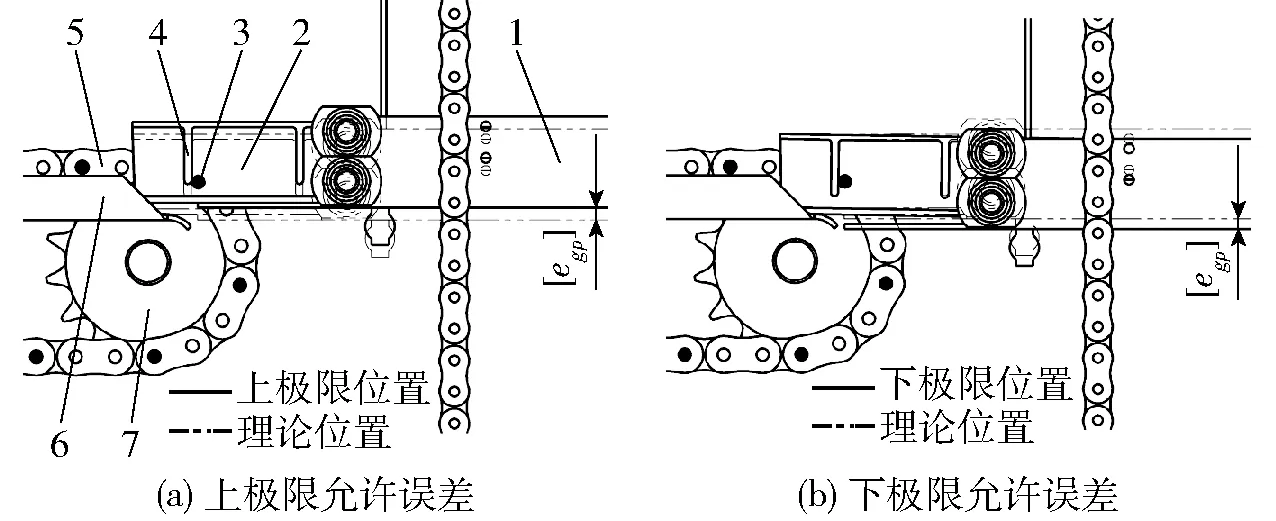

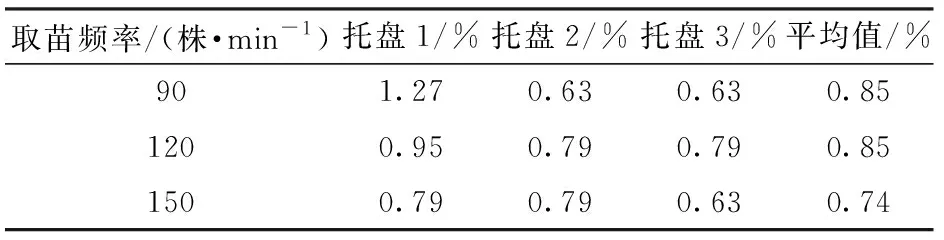

如图16所示,供盘位置上、下极限允许误差[egp]为3 mm,单次供盘理论位移等于托盘间距Hjj,由式(6)计算供盘位置允许相对误差为1.43%。采用激光位移传感器,测量托盘从上一个定位保持位置运动到供盘位置位移,根据式(7)计算相对误差。每个取苗频率每批有序供盘试验重复3次,试验结果如表6所示。供盘位置相对误差最大1.27%,满足供盘位置控制准确性要求。

图16 供盘位置允许误差示意图Fig.16 Schematics of the allowable error of tray supplying position1.托盘 2.无底穴盘 3.拨杆 4.穴盘侧筋 5.送盘链 6.送盘底板 7.送盘从动链轮

表6 供盘位置相对误差Tab.6 Relative error of tray supplying position of each pallet

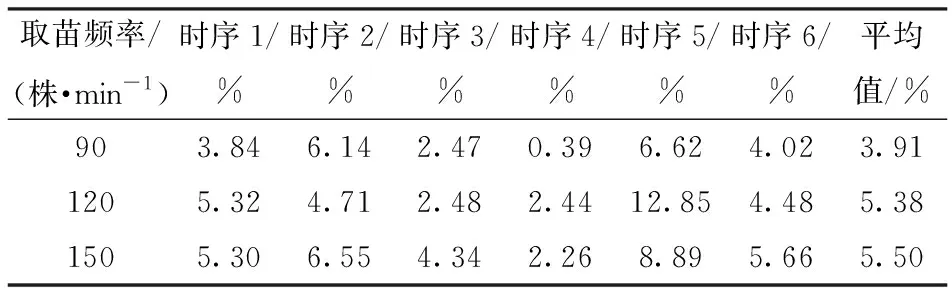

4.2 取苗位置控制准确性试验

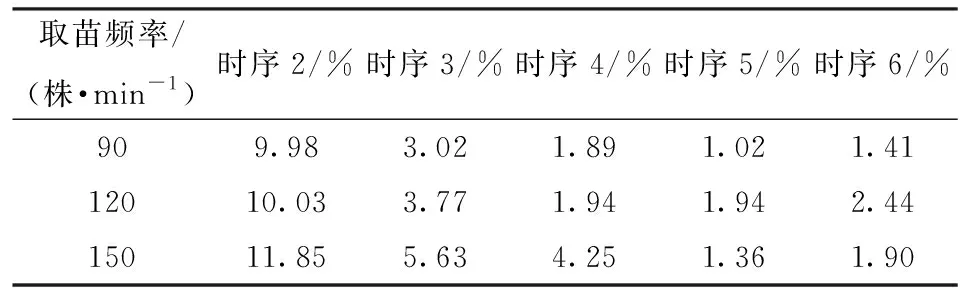

如图17所示,取苗位置前、后极限允许误差[eqm]为2 mm,第1时序至第2时序取苗位置苗盘理论位移为相邻行取苗位置纵向间距d,至第3时序取苗位置苗盘理论位移为2d,以此类推,至第6时序取苗位置苗盘理论位移为5d,由式(6)计算各时序取苗位置允许相对误差为26.66%,第2~6时序取苗位置累积允许相对误差分别为26.66%、13.33%、8.89%、6.67%和5.33%。采用高速摄像拍摄高速取苗作业过程,在PCC软件中测量相邻时序取苗位置苗盘位移,根据式(7)计算相对误差。每个取苗频率高速取苗试验重复3次,试验结果如表7所示,取苗位置相对误差最大为12.85%,第2~6时序取苗位置最大累积相对误差分别为11.85%、5.63%、4.25%、1.94%和2.44%(表8),满足取苗位置控制准确性要求。

图17 取苗位置允许误差示意图Fig.17 Schematic of allowable error of seedling ejecting position1.无底穴盘 2.穴盘苗 3.顶苗器

表7 各时序取苗位置相对误差Tab.7 Relative errors of each seedling ejecting position

表8 第2~6时序取苗位置累积相对误差Tab.8 Cumulative relative errors of 2nd to 6th seedling ejecting position

5 高速移栽机性能试验

5.1 试验条件

为了综合考察高速移栽机在自动控制系统作用下有序供盘、高速取苗作业效果,在中国农业大学农业农村部土壤-机器-植物系统技术重点实验室土槽开展综合性能试验。试验前土槽经过旋耕作业处理,表面平整无杂物。试验材料为“国福419”辣椒苗,采用有机营养育苗基质培育,泥炭、珍珠岩和蛭石体积配比为3∶1∶1,苗龄45 d,苗高为(141±11) mm,展宽为(110±12) mm,真叶数为(9±1)叶,如图18所示,基质含水率为63.37%~75.63%。

图18 试验用苗盘Fig.18 Bottomless tray with pepper seedlings for test

5.2 试验方案

根据有序供盘高速取苗作业动作流程,将供盘成功率Y1、取苗成功率Y2、投苗成功率Y3和综合成功率Y4作为评价指标,计算式为

(8)

(9)

(10)

Y4=Y1Y2Y3

(11)

式中N1——供盘次数,次

N2——供盘成功次数,次

N3——单次试验钵苗株数,株

N4——取苗成功株数,株

N5——投苗入杯成功株数,株

高速移栽机如图19所示,托盘复位到初始位置后,选取3个苗盘依次放入供盘机构托盘。按下启动按钮,对应3种不同取苗频率(90、120、150株/min)设定土槽车牵引速度(1.62、2.16、2.70 km/h)牵引高速移栽机前进。因土槽有效测试长度限制,连续取完一盘苗为一次试验,每次试验重复3次,共计108株穴盘苗。

图19 高速移栽机Fig.19 High-speed transplanter1.供盘机构 2.送盘机构 3.取投苗机构 4.控制柜 5.栽植机构 6.地轮 7.镇压轮

5.3 试验结果与分析

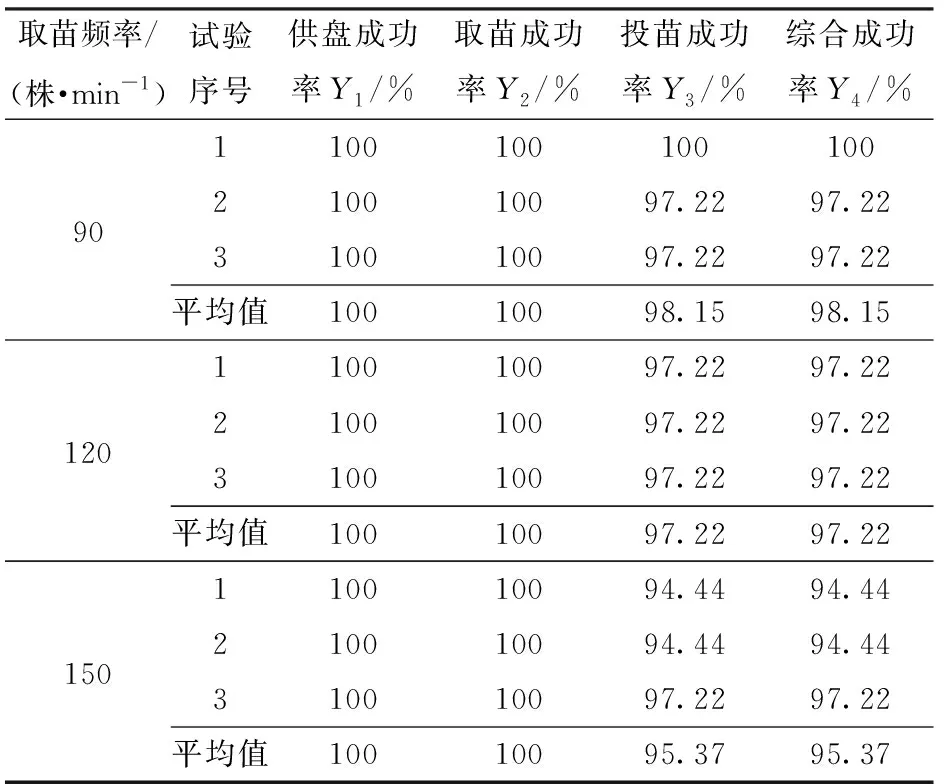

当取苗频率为90株/min时移栽作业效果如图20所示,试验结果如表9所示。由表9可知,随着栽植频率从90株/min增至150株/min,综合成功率从98.15%降至95.37%。主要影响因素是投苗成功率随着栽植频率提高而下降,其原因是吊杯运动速度越来越快,完成单次投苗入杯时间越来越短,投苗速度、时机、轨迹不变的情况下,投苗运动和吊杯运动协调关系发生变化,造成高速运动吊杯经过投苗斗下方时,部分穴盘苗未投入苗杯导致投苗失败。

图20 取苗频率90株/min时移栽作业效果Fig.20 Transplanting effect at 90 plants/min1.土槽牵引台车 2.高速移栽机 3.穴盘苗

表9 有序供盘和高速取苗时序综合性能试验结果Tab.9 Results of performance test of high-speed transplanter at different frequencies of ejecting seedlings

6 结论

(1)提出了融合多有限状态机和中断任务的动态时间片轮询算法控制流程,基于Arduino设计了高速移栽机自动控制系统,包括苗盘位移监测、有序供盘、高速取苗等任务模块。

(2)自动控制系统以苗盘位置和苗盘位移为主要控制条件,根据供盘速度-送盘速度、取苗间隔-苗盘位移协调运动关系确定供盘速度和取苗间隔控制方法,建立有序供盘、高速取苗两个有限状态机,实现步进电机供盘、推盘气缸推盘和取苗气缸取苗动作同步协调控制,实现供盘送盘有序衔接,送盘取苗精准配合。

(3)以供盘位置准确度和取苗位置准确度为指标开展控制系统运行准确性试验,结果表明高速取苗时(90~150株/min),供盘位置最大相对误差1.27%,取苗位置最大相对误差12.85%,第2~6时序取苗位置最大累积相对误差分别为11.85%、5.63%、4.25%、1.94%和2.44%,均在允许误差范围内,满足作业要求。

(4)采用45 d苗龄的无底穴盘辣椒苗为试验对象,在不同栽植频率下进行有序供盘和高速取苗性能试验,结果表明:该控制系统运行正常,实现了有序供盘和高速取苗作业过程自动控制,当栽植频率为90~150株/min时,供盘成功率、取苗成功率为100%,投苗成功率不小于94.44%,随着栽植频率增大综合成功率从98.15%降至95.37%,满足高速移栽机作业性能要求。