基于DEM-MBD耦合的链勺式人参精密排种器研究

赖庆辉 贾广鑫 苏 微 赵立军 邱小宝 吕 勤

(1.昆明理工大学现代农业工程学院, 昆明 650500; 2.重庆文理学院智能制造工程学院, 重庆 402160;3.霸州市海宝科技有限公司, 廊坊 065700)

0 引言

近年来,随着国家政策的调整和药食同源的提倡,人参采用参畦1.2~1.7 m、株距3~5 cm和行距15~18 cm的非林地直播种植技术得到了大面积推广。但是,仅在耕整地环节实现了机械化,而在需要“抢农时”的人参播种环节仍沿用传统人工点播或半机械化点播方式,严重制约着我国人参种植规模化、产业化和工厂化的发展,因此需发展非林地人参种植机械化精密直播技术[1]。

解决非林地人参种植精密直播技术的关键在于排种器。人参种子形状不规则、表面褶皱,流动性差,且播种前经过催芽后,有裂口、易损伤等特点,成为排种器设计的难点。总结国内外关于人参播种机的文献报道可知,国内外人参种植农艺差异大,进口人参播种机对我国农艺不适用且价格昂贵。国内对人参播种机械的研究多集中于气力式和机械式:气力式人参播种机械的研究以气吸针式和气吸滚筒式为主,作业过程功率消耗大、结构复杂,且均处在实验室阶段;机械式播种机械的研究以型孔式和半自动机械为主,型孔式易伤种,播种前需要对种子分级,对种子适应性差,半自动机械劳动强度大。因此,选择适用人参种子的伤种率低、结构简单的机械式精密排种器,是研究人参精密排种器的前提[2-4]。链勺式排种技术利用链条带动种勺舀种,具有对种子形状适用性强、易充种和易实现单粒排种等特点,且在充种过程中对种子无剪切载荷、损伤率低,已成为国内外解决形状不规则种子的主要排种技术,目前广泛应用于马铃薯、大蒜、甘蔗等种子形状不规则的作物精密播种中[5-12]。但是将链勺式精密排种器应用到人参等中、小粒径种子作物的精密播种研究中,鲜有报道。

链勺式精密排种器中排种链条的运动状态不仅影响着种子的运动状态,也是影响排种器充种性能的重要因素。由于种子在链勺式排种器中受颗粒力学系统和多体动力学系统组成的复杂系统的共同作用,用数学模型难以准确描述种子的运动特性及排种器排种链条的运动状态,需要使用辅助软件进行分析[13-15]。近年来,随着离散元法(DEM)和多体动力学(MBD)的发展,DEM-MBD耦合数值模拟技术已在农业领域得到了广泛应用[16-17]。因此,构建基于DEM-MBD耦合的链勺式人参精密排种器仿真体系,分析人参种子在链勺式排种器多体动力学系统下的受力情况和运动状态,提高链勺式排种器充种性能和实现零伤种成为本文研究的关键。

针对上述问题,研制一种链勺式人参精密排种器,以DEM-MBD耦合仿真为技术手段,探索链勺式排种器的充种机理,优化排种器的主要结构参数和工作参数来提高链勺式排种器的工作性能,并通过台架试验对排种器的工作性能进行验证,以期为链勺式排种器设计提供技术支持和理论指导,并解决人参精密播种中存在的充种困难、易伤种的难题。

1 排种器工作原理与充种过程分析

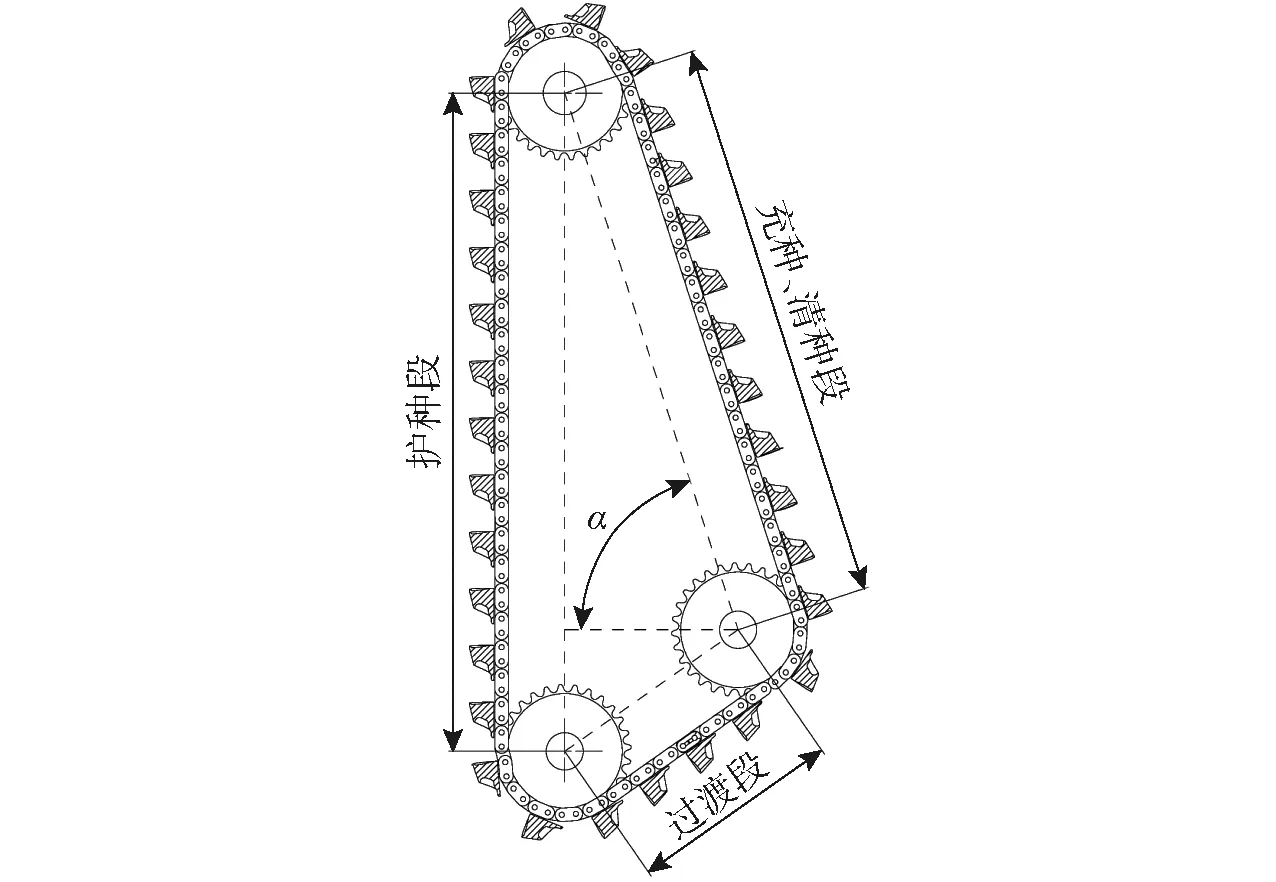

1.1 排种器工作原理

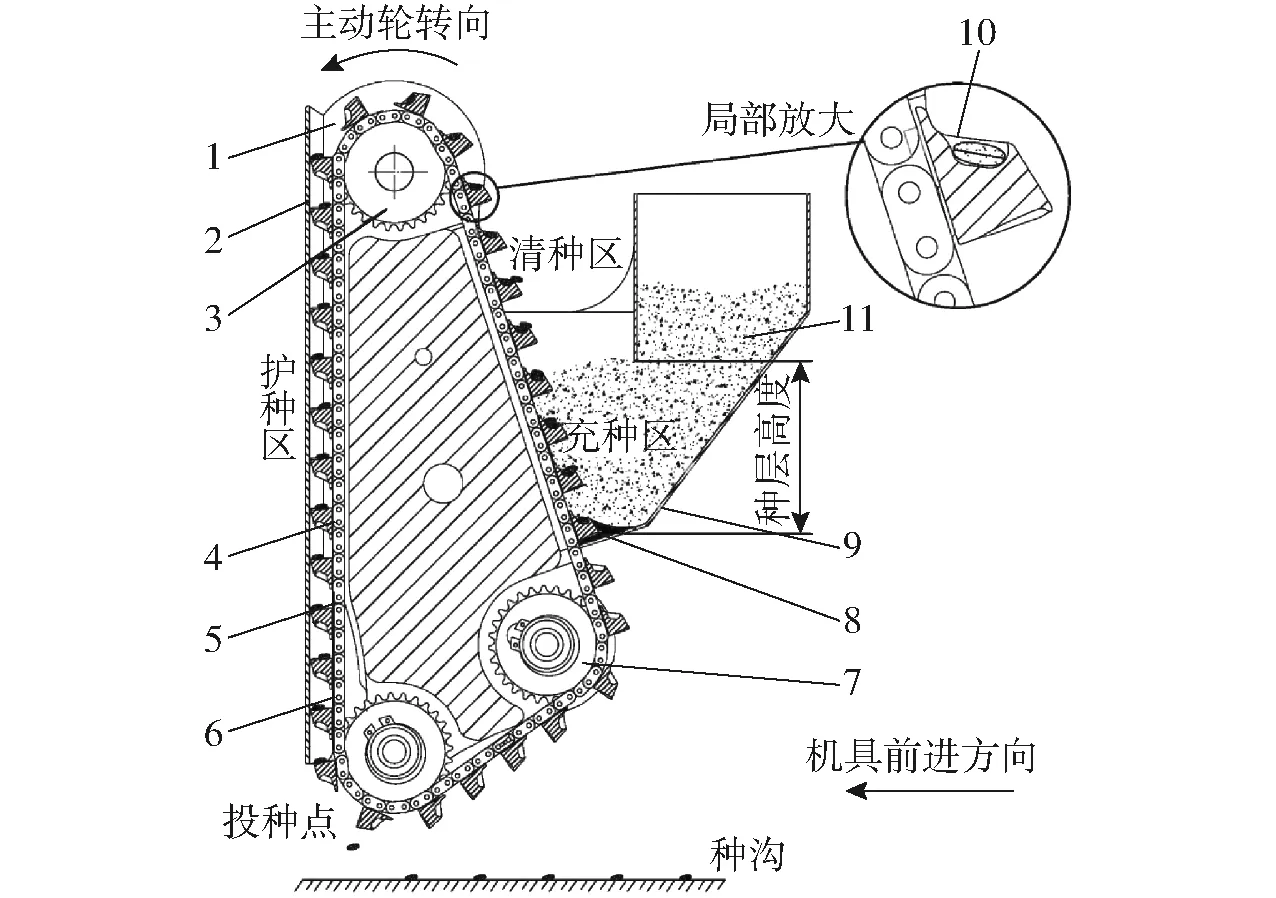

链勺式人参精密排种器为单行单体式排种器,结构如图1所示。排种器主要由排种器壳体、护种板、主动链轮、排种链条、种勺、排种链轮、从动链轮和种箱等组成。

如图2,排种器工作时,人参种子在重力和种间作用力的共同作用下流入种箱充种区;动力从主动链轮输入带动排种链条转动,充种区一侧的排种链条向上运动,链条上的种勺依次进入充种区,充种区内待充种子在重力与种间作用力的共同作用下充入种勺的型孔内;完成充种的种勺在突破种层后携种继续向上运动的过程中,冗余的种子受排种链链条运转所产生的抖动、排种链条运行速度、种勺托持力、种子自身重力和种间摩擦力共同作用的影响落回种箱;种勺运动至最高点翻越主动链轮,型孔内的种子受到重力和离心力的作用脱离型孔落至前一个种勺的底部,并进入护种区;护种区内,位于种勺底部的种子处在相邻两个种勺与护种板形成的独立空间内,随着链条的运动至投种区点,种子失去支持力自由落体至种沟内;种勺绕过排种链轮经从动链轮翻转进入下一个循环,完成整个排种过程。

图2 排种器工作原理图Fig.2 Work diagram of seed-metering device1.排种器壳体 2.护种板 3.主动链轮 4.排种链条 5.种勺 6.排种链轮 7.从动链轮 8.挡种毛刷 9.种箱 10.型孔 11.种子

1.2 排种器充种过程分析

排种器的充种过程是影响排种器播种精度的重要环节。排种器在工作时,根据种子的受力状态和所处位置的变化规律,可将充种过程分为脱离种群和种子回填两个阶段。

脱离种群阶段:种子在自身重力、种子间作用力和种子与种勺间作用力的共同作用下充入种勺的型孔内,充入种勺的目标种子与种群形成隔离,并随着种勺的运动脱离种群。为在该阶段提高排种器的充种性能与充种精度,应结合人参种子的形状与尺寸和最小势能原理,设计种勺型孔进而使更多的种子以稳定状态充入型孔[4]。

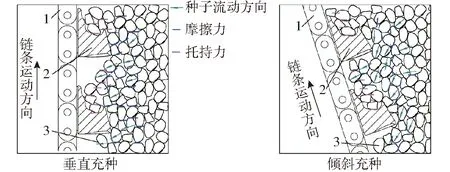

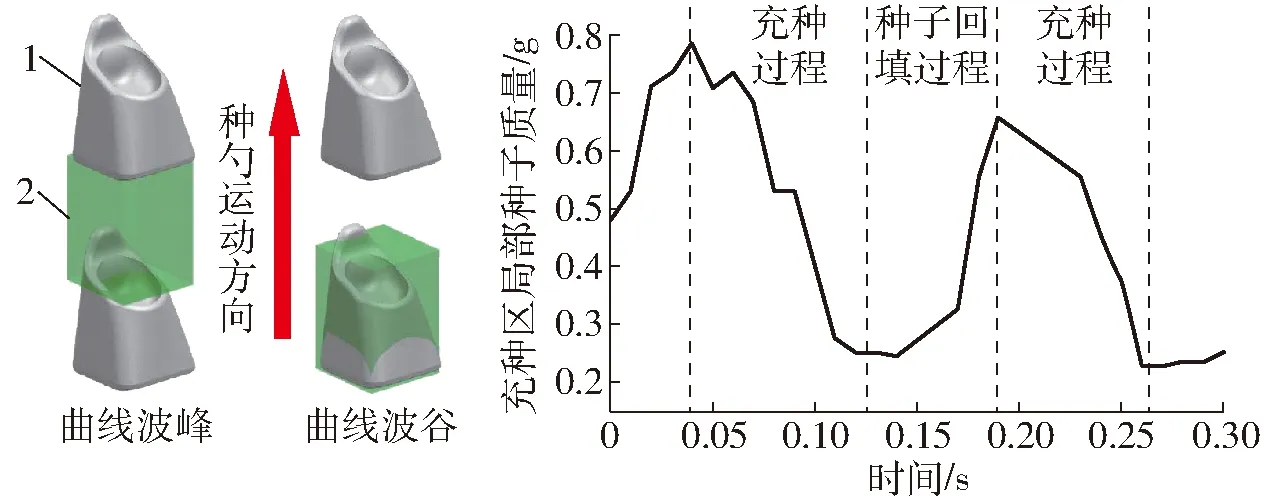

种子回填阶段:充种状态下的种勺占据了种群一定空间,使种群形成了瞬时“空穴”,随着种勺在种群中运动,种子在自身重力和种间作用力的共同作用下流入“空穴”,为下一个种勺的充种做准备。种子回填不及时直接影响下一个种勺的充种,且排种器作业速度越快,充种效果越差。为在该阶段提高排种器的充种性能,将排种器设计成倾斜充种。倾斜充种改变了两个种勺间的空间结构,改变了种群回填流动方向,增大了种子回填数量,为下一个种勺的充种提供了待充条件,如图3所示。

图3 不同充种方式对种群的影响Fig.3 Effects of different filling methods on population1.排种链条 2.种勺 3.充种区内种子

2 关键部件设计

2.1 排种链条选型

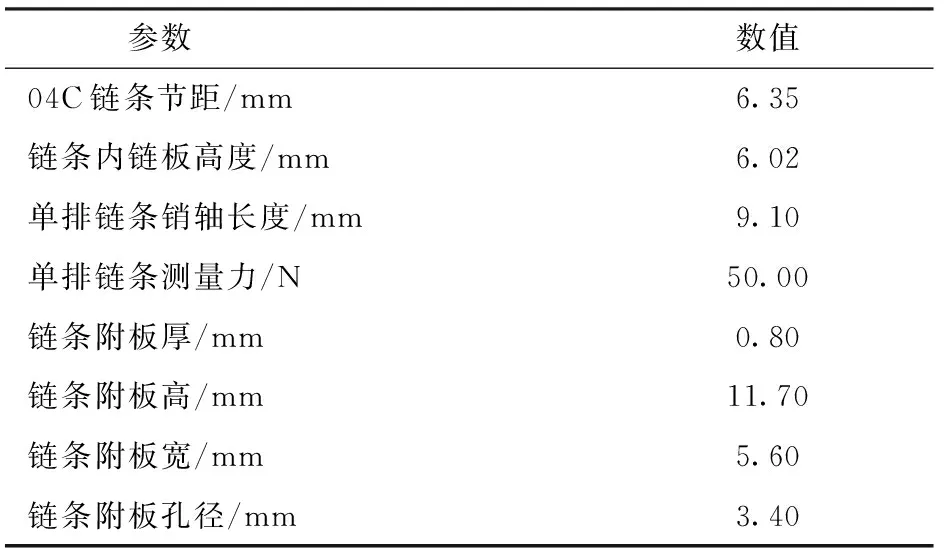

排种链条属于与种子直接接触部件,为防止链条卡种,所选链条的滚子间隙及链板内宽与人参种子三轴尺寸有直接关系。播种时催芽人参种子的长、宽、厚分别为4.05~6.50 mm、2.19~5.72 mm、2.08~3.60 mm;其三轴尺寸长、宽、厚平均值Lave、Wave、Have分别为5.8、4.7、3.0 mm,球度Sp为74.84%,呈“肾形”扁平状[4]。参考GB/T 1243―2006《传动用短节距精密滚子链、套筒链、附件和链轮》选择04C链号的链条作为排种链条,04C链条主要结构参数如表1,主要结构如图4所示。

表1 04C链条主要结构参数Tab.1 Main structural parameters of 04C chain

图4 04C链条结构示意图Fig.4 Schematic of 04C chain structure

2.2 种勺结构与分布设计

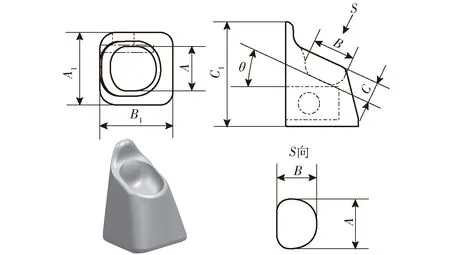

种勺是链勺式人参精密排种器将单粒人参种子从种群分离,并将种子平稳输送到投种区完成排种过程的关键部件。为防止型孔外缘“托种”造成重播,并保证种勺底部与护种板形成独立空间,因此将种勺设计成“天圆地方”结构。其主要结构参数包括型孔尺寸、种勺倾角和种勺形体尺寸。种勺结构示意图如图5所示,其中A1、B1、C1分别为种勺长度、宽度、高度,A、B、C分别为型孔长度、宽度、深度,θ为种勺倾角。

图5 种勺结构示意图Fig.5 Schematic of seed spoon structure

2.2.1型孔尺寸

种勺型孔的形状和尺寸取决于种子的形状和尺寸,是影响充种性能的重要因素。根据催芽后人参种子的三轴尺寸和最小势能原理可知,种子“平躺”状态为最稳定状态,种子在扰动状态下以最稳定状态充入型孔的几率最高[18]。其中型孔的长度、宽度和深度应满足

(1)

式中Lmax——人参种子长度最大值,mm

Wmax——人参种子宽度最大值,mm

Hmax——人参种子厚度最大值,mm

Hmin——人参种子厚度最小值,mm

结合人参种子的三轴尺寸和形状,为使充种更加顺利,在参数范围内A、B、C尽可能取最大值,因此选择种勺的型孔长度A、宽度B、深度C分别为7.5、6.0、3.5 mm的“D形孔”结构。

2.2.2种勺倾角

种勺倾角为种勺运动方向的法向与种勺底部平面的内夹角。种勺倾角具有种勺在完成充种而突破种层后,携种继续向上运动的过程中清种的作用。为防止种勺在充种过程中过多携带种子,应满足

θ≥90°-α

(2)

式中α——充种倾角,(°)

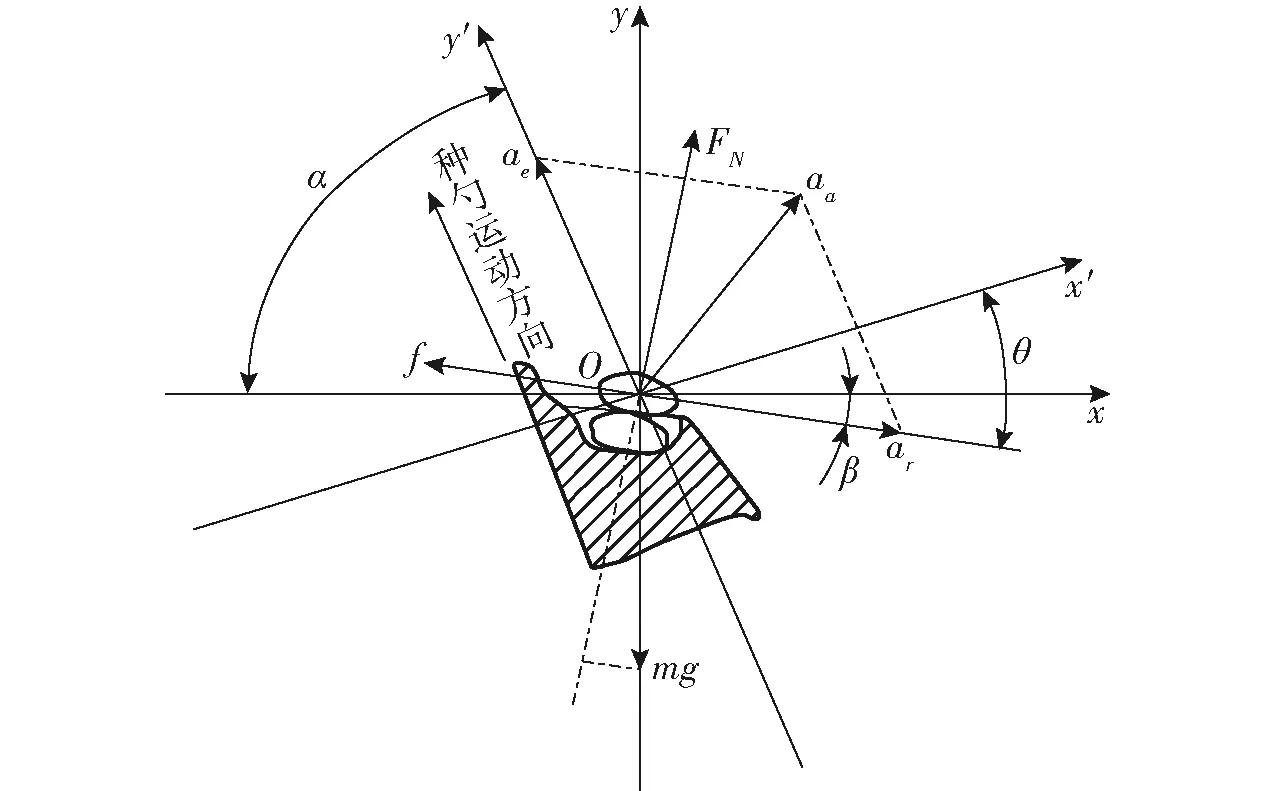

选择种勺型孔完全突破种层时刻,以种勺所携带的型孔外的种子为研究对象,进行运动学和静力学分析,如图6所示。

图6 种勺携带型孔外种子运动学和静力学分析Fig.6 Kinematics and static analysis of seed spoon carrying type outside hole seeds

根据运动学分析可知,种勺携带型孔外种子的牵连加速度ae和相对加速度ar的方向分别与种勺运动方向和种勺倾角有关。保证种勺倾角具有自动清种能力,应满足种勺携带型孔外种子的绝对加速度aa在Oxy坐标系第一象限内。所以,对种勺携带型孔外种子进行静力学分析,应满足

(3)

(4)

式中β——型孔相对倾角,(°)

φabs——种子与种勺材料最大摩擦角,(°)

FN——种勺携带型孔外种子所受正压力,N

f——种勺携带型孔外种子所受摩擦力,N

μs——人参种间动摩擦因数

m——人参种子质量,kg

g——重力加速度,取9.8 m/s2

试验测得种子与种勺材料的最大摩擦角φabs=24.6°(种勺使用ABS塑料注塑而成),人参种子间的动摩擦因数μs=0.613,因此得到型孔相对倾角β为4.97°~24.6°,种勺倾角θ需要充种倾角α确定后才能确定。

2.2.3种勺形体尺寸

种勺形体尺寸取决于链条附板宽度、型孔尺寸、种勺倾角、种勺分布和充种倾角等因素,决定着排种器尺寸,是影响充种效果的重要因素。根据图5结合2.1节和2.2.1节内容,种勺形体尺寸需满足

(5)

式中b4——单排链条销轴长度,mm

h2——链条内链板高度,mm

h3——链条附板高度,mm

w3——链条附板宽度,mm

p——04C链条节距,mm

根据表1中04C链条主要结构参数和式(5)确定种勺长度A1为11 mm,种勺宽度B1为11 mm,种勺高度C1为16 mm,在种勺贴近链条一侧的型孔上部设计“塔形”过渡凸起,防止种勺与链条贴合处卡种。

2.2.4种勺分布

理想状态下,单粒播种在相同时间内落入种沟的人参种子数量等于排种器排出种子的数量,满足

(6)

式中v1——播种机前进速度,m/s

v——排种链条线速度,m/s

S——理论株距,mm

l——种勺间距,mm

Δt——落种时间间隔,s

人参播种株距介于25~50 mm,机械自走式播种机速度一般为1~2 km/h,为保证充种质量,排种链条线速度不超过0.55 m/s[19],经计算,在播种机极限速度下,种勺分布间距为24.75~49.5 mm;结合种勺安装在链条附板上的排种器结构设计,种勺分布间距应满足24.75 mm≤2np≤49.5 mm(n为链节数)。链条节距为6.35 mm,n可取2和3,为提高链条利用率和使链条转速最小化,n取2。故种勺分布间距l为25.4 mm。

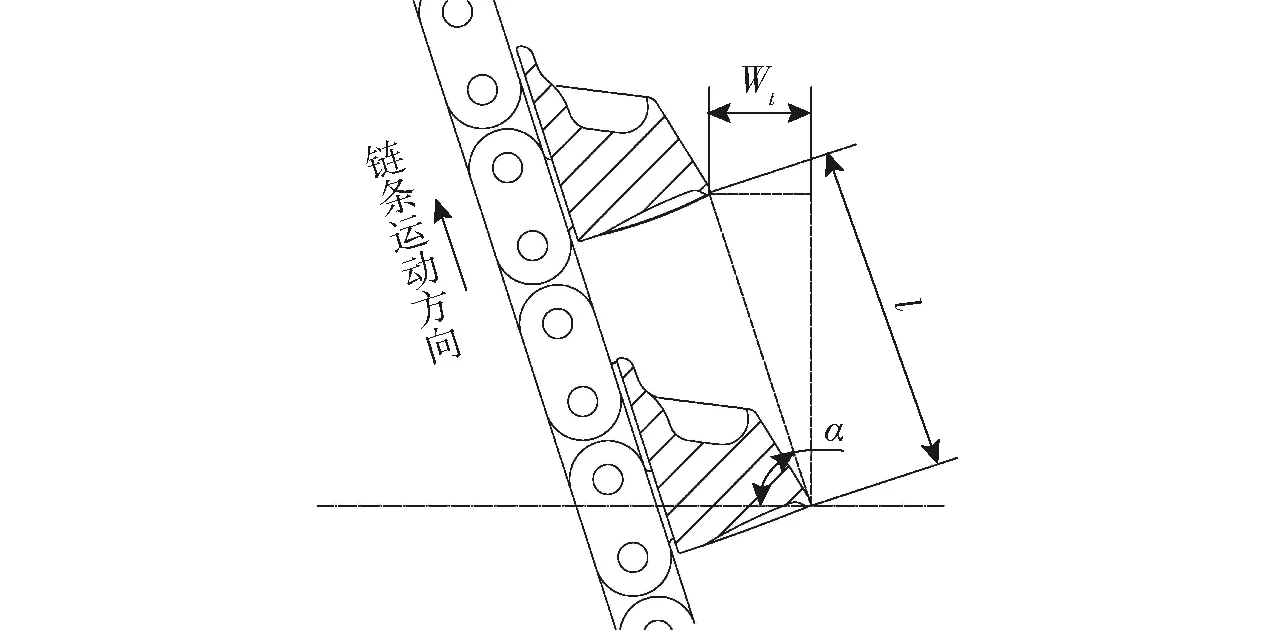

2.3 充种倾角

由1.2节充种过程分析可知,倾斜充种可有效提高排种器的充种性能,结合2.2.3节种勺分布设计,充种区链条与种勺结构如图7。为使充种区种子更顺畅地流入两个种间,应满足

图7 倾斜充种示意图Fig.7 Schematic of inclined seed filling

(7)

式中Wt——种子流入通道宽度,mm

φ——种子自然休止角,(°)

试验测得种子自然休止角φ为30.05°,故得到充种倾角30.05°≤α≤75.17°,将护种段的链条运动方向设计成垂直地面方向,可以使种子更稳定地落入种沟内,排种链条布置如图8。为了提高排种链条在充种段的利用率,充种倾角为45°≤α≤75.17°。

图8 排种链条布置示意图Fig.8 Schematic of chain of seeding

2.4 主动链轮

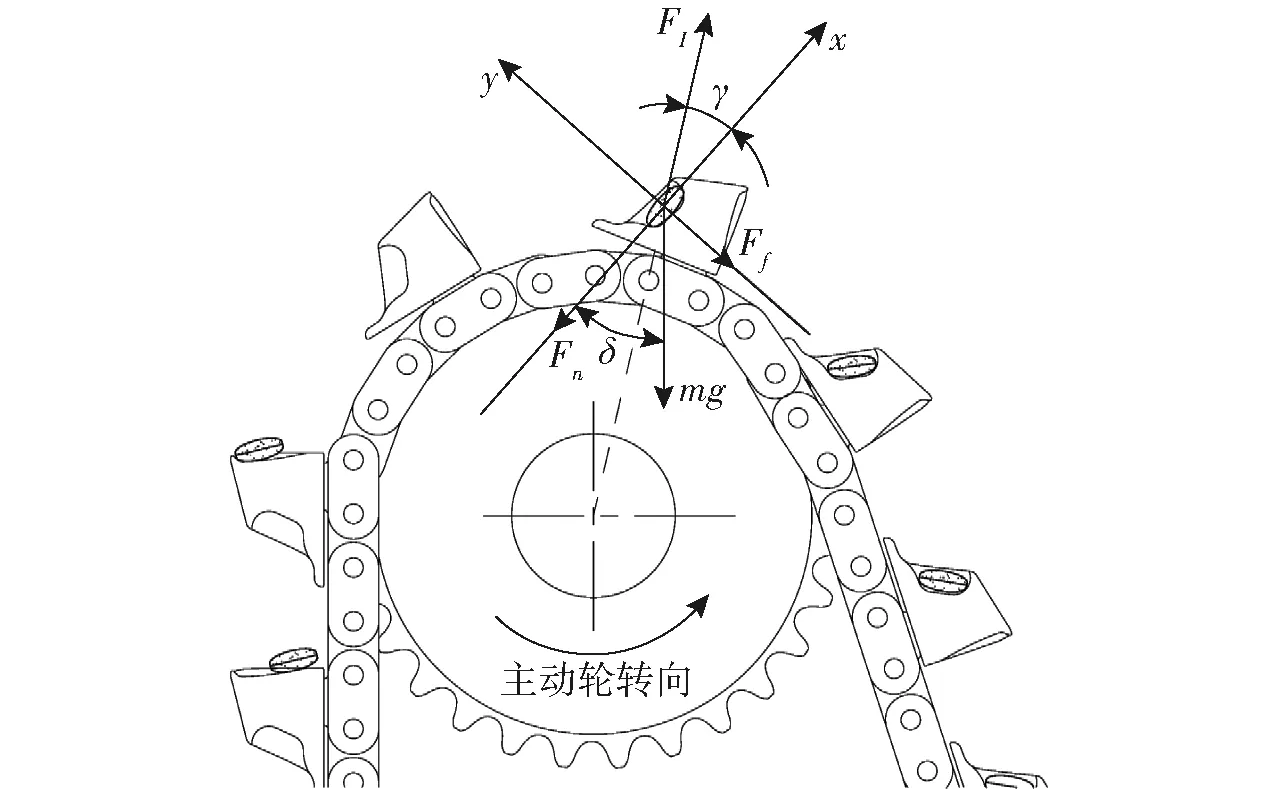

人参种子在随着种勺翻越主动链轮过程中,若所受的惯性力过大,则会被甩出种勺,无法进入护种板,造成漏播。对翻越主动链轮时种勺内的种子进行受力分析,如图9所示。

图9 翻越主动链轮时种勺内的种子受力分析Fig.9 Stress analysis of seeds in seed spoon when climbing over driving sprocket

以人参种子质心为原点,垂直于种子与勺壁接触面指向勺壁方向为x轴正向,垂直于x轴指向种子具有运动趋势的方向为y轴正向,建立直角坐标系,则临界状态下保证种子不被甩出应满足

(8)

其中

(9)

式中 ∑Fx——种子在x方向所受合力,N

∑Fy——种子在y方向所受合力,N

FI——转动惯性力,N

Ff——种子与种勺间的摩擦力,N

Fn——种勺壁对种子支持力,N

γ——FI与x轴正向夹角,(°)

δ——重力与x轴负向夹角,(°)

R——转动半径,mm

μ——种子与种勺间的摩擦因数

d——主动链轮分度圆直径,mm

联立公式(8)、(9)得

(10)

当种勺间距l=25.4 mm时,根据公式(6)计算得排种链条最大线速度vmax=0.56 m/s,分度圆直径应满足d≥53 mm,即当FI与mg共线时d=53 mm,较大的分度圆直径可减小链条的弯曲应力,综合考虑,确定主动链轮分度圆直径d=56.71 mm,即28齿。

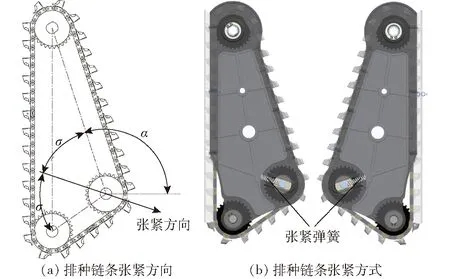

2.5 排种链条张紧装置

张紧装置是保证链勺式排种器充种、排种稳定和保护排种器各部件在工作过程中不被损坏的重要部件。排种链条的充种、清种段和过渡段易受外力影响,参考《机械设计手册》链传动布置与张紧,将从动链轮设计为张紧轮,张紧方向在排种链条充种、清种段和过渡段的角分线上,如图10a所示。张紧方式为弹簧自动张紧[20],从动链轮张紧采用双弹簧对称张紧方式,如图10b所示,结合排种器结构和常用弹簧参数,选择弹簧线径dm为1.5 mm、弹簧外径Dm为10 mm、自由长度Lf为35 mm的不锈钢弹簧,设计弹簧压缩量Xc为5 mm时,应满足

图10 排种链条张紧示意图Fig.10 Schematics of tension of seeding chain

(11)

式中Fs——弹簧张紧力,N

G——不锈钢丝的刚性模数,取7 300 N/mm

k——弹簧刚度,N/mm

Nc——弹簧有效圈数

由此可知弹簧的有效圈数决定了弹簧刚度系数,弹簧刚度系数需根据张紧力确定。链传动系统的张紧力决定着链传动系统的使用寿命和排种链条运转过程中的抖动量。链条的抖动量直接影响排种器的充种性能,因此张紧力的大小需要进一步分析排种器的充种效果和链传动系统的使用寿命而确定。所以,张紧力Fs、弹簧刚度k和弹簧的有效圈数Nc,需要进一步试验分析后确定。

2.6 种层高度

如图2所示,种层高度是影响充种、清种效果的关键因素。在排种链条的充种、清种段,为保证充种效果,种层高度应至少高过1个种勺;为保证清种效果,种层高度不高过充种、清种段长度的二分之一。本文结合排种器结构,定义充种、清种段长度为Lc=250 mm,为此种层高度应满足

(12)

式中Hs——种层高度,mm

αmax——充种倾角最大值,(°)

根据2.3节可知,充种倾角最大值为75.17°,故由式(12)得到15.47 mm≤Hs≤120.84 mm,考虑种箱底部安装有挡种毛刷的影响,本文种层高度为20 mm≤Hs≤120 mm。

3 基于DEM-MBD耦合仿真试验

离散元法(Discrete element method, DEM)和多体动力学(Model based definition, MBD)近年来开始应用于农业工程领域,在链勺式排种器中,种子以颗粒的形式受随链条运动的种勺的作用将种子从种群分离。由于排种器工作中种子颗粒受种间作用力影响,需要应用离散元进行分析;排种链条在运转过程中具有振动特性,需要应用多体动力学进行分析;待播种子的运动轨迹与链条运转轨迹大致相同,且常用的离散元仿真软件和多体动力学仿真软件无法单独完成上述要求,因此采用DEM-MBD耦合的方法进行分析。

3.1 仿真模型建立

在DEM-MBD耦合仿真试验中,离散元仿真软件使用EDEM,近年来EDEM在农业工程领域应用最为广泛;多体动力学仿真软件使用RecurDyn (Recursive Dynamic),RecurDyn是由韩国FunctionBay公司开发的新一代多体系统动力学仿真软件。它采用相对坐标系运动方程理论和完全递归算法,非常适合于求解大规模的多体系统动力学问题[21-22]。

3.1.1多体动力学模型

利用RecurDyn多体动力学软件可以实现链勺式排种器中排种链的传动,并利用其后处理功能,对排种链条的运动特性进行分析。

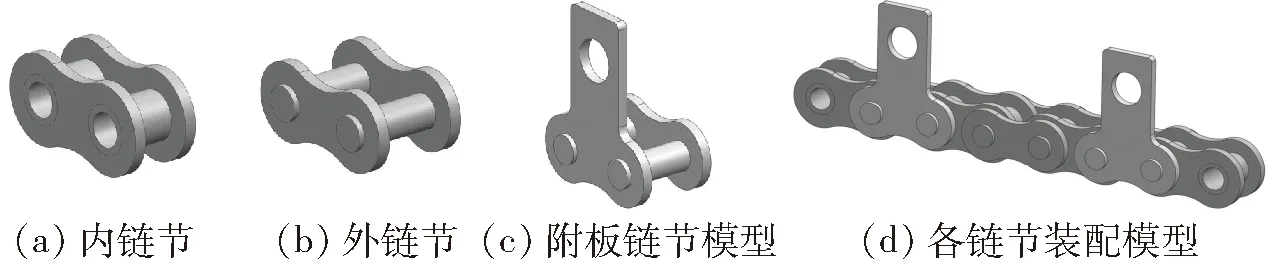

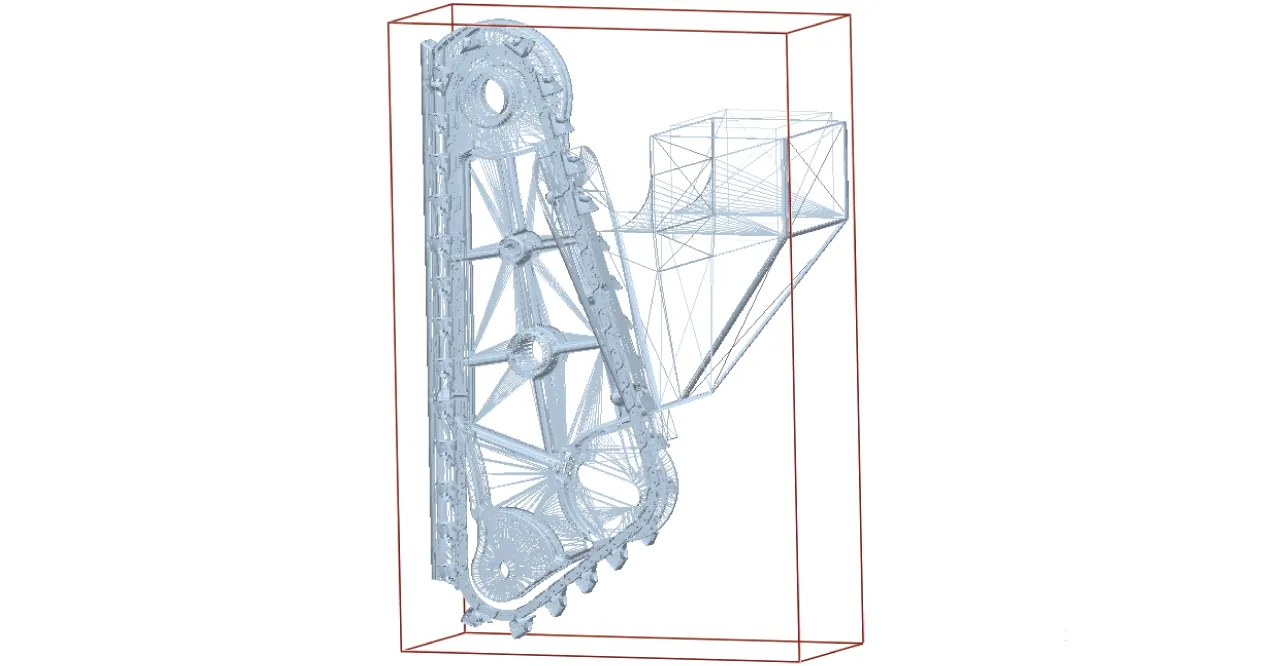

排种链系统的机械传动相对复杂,其中链节众多,各链节中又包括内链板、外链板、附板、销轴、套筒和滚子等零部件,因此在RecurDyn中直接建立链传动模型不太容易实现。因此,利用三维建模软件NX.建立模型,为提高建模效率和后期仿真效率,故将模型简化。在NX.中完成建模与装配后,把装配好的排种链系统模型转化为step格式导入到RecurDyn中进行动力学仿真。

在多体动力学仿真过程中可将对仿真结果不产生影响的零件省去或者简化,以此减少仿真过程中不必要约束的添加和数量,提高仿真效率。因此将排种链多体动力学仿真模型的各零部件简化为:内链板与套筒、滚子合为内链节,外链板(或附板)、销轴合为外链节(或附板链节)。简化后排种链条各部件及装配三维模型如图11所示。

图11 简化后排种链条各部件及装配三维模型Fig.11 Simplified 3D model of all components and assembly of rear type chain

将装配好的排种器模型所生成的step格式模型文件导入至RecurDyn中,如图12。使用Library模块将排种链条、链轮和种箱设定为steel;由于种勺、排种器壳体和护种板为ABS材料,故使用Density模块将种勺、排种器壳体和护种板的密度设置为1.25×10-6kg/mm3。

图12 导入RecurDyn中的排种器模型Fig.12 Imported seed platter model in RecurDyn

链勺式排种器工作过程中,主动链轮旋转,链条通过与链轮轮齿啮合,带动种勺完成充种、清种、携种、护种和排种功能。因此,在RecurDyn中需要添加约束,添加的主要约束为:主动链轮、排种链轮和从动链轮分别以Ground为参考系添加旋转副;排种壳体、护种板和种箱分别以Ground为参考系添加固定副;内链节分别与主动链轮、排种链轮和从动链轮之间添加接触副;内链节分别与外链节或附板链节之间添加旋转副;种勺与附板链节之间添加固定副。在主动链轮的旋转副上添加驱动函数,考虑与EDEM耦合时,生成种子期间排种器不工作,故选用IF(time-t1:0,0,x*pi) 驱动函数,其含义:在t1前主动链轮转速为0,在t1后主动链轮转速为x(rad/s),pi代表圆周率[21]。

3.1.2离散元模型

在保证EDEM与RecurDyn耦合接口连接情况下,由于离散元仿真中,链轮不参与仿真,因此利用RecurDyn中External SPI功能模块下的EDEM接口模块将各链节、种勺排种器壳体、护种板和种箱以wall文件形式导出,然后通过EDEM中Geometries模块下的Import Geometry from RecurDyn功能将生成的wall文件导入EDEM,导入EDEM排种器模型如图13所示。

图13 导入EDEM中的排种器模型Fig.13 Imported seed planter model in EDEM

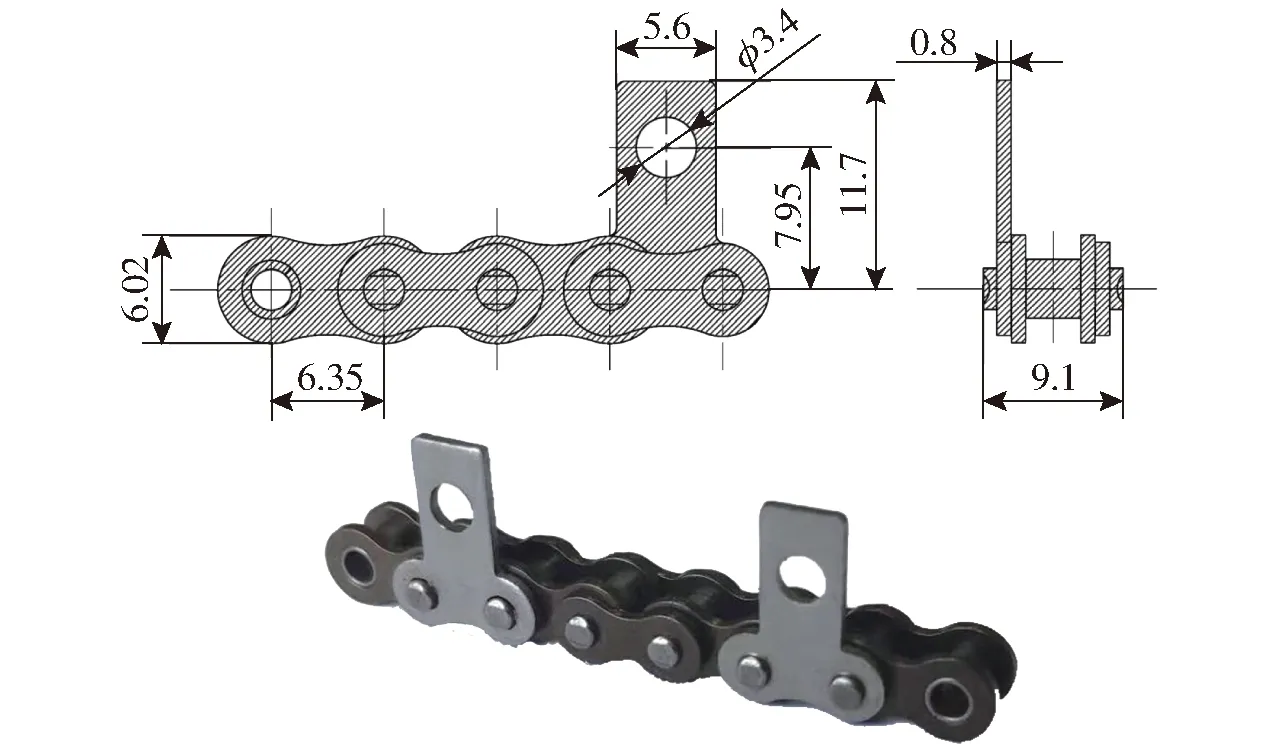

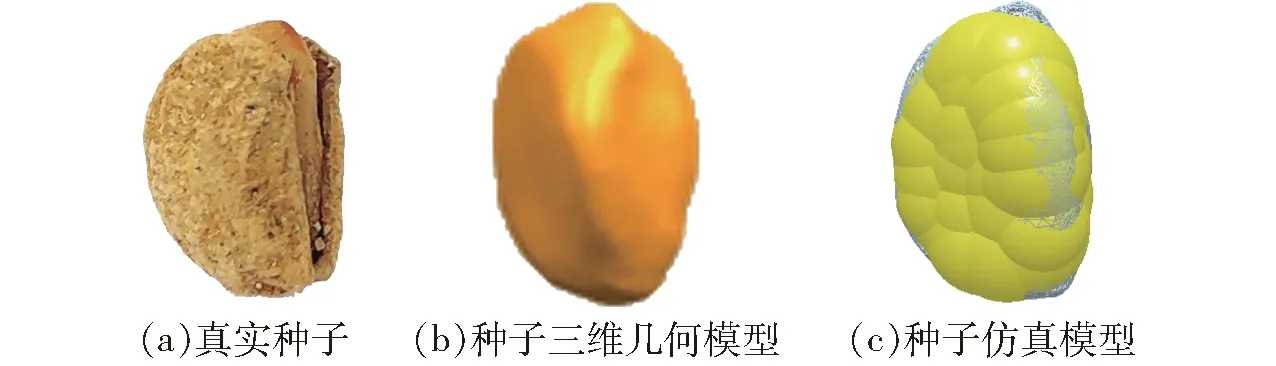

仿真试验所采用的颗粒模型,采用长白山地区常见的“大马牙”人参种子。种子颗粒通过逆向工程技术得到三维模型后导入EDEM,并通过颗粒快速填充功能,得到种子的多球面聚合颗粒模型,如图14。

图14 人参种子Fig.14 Ginseng seed

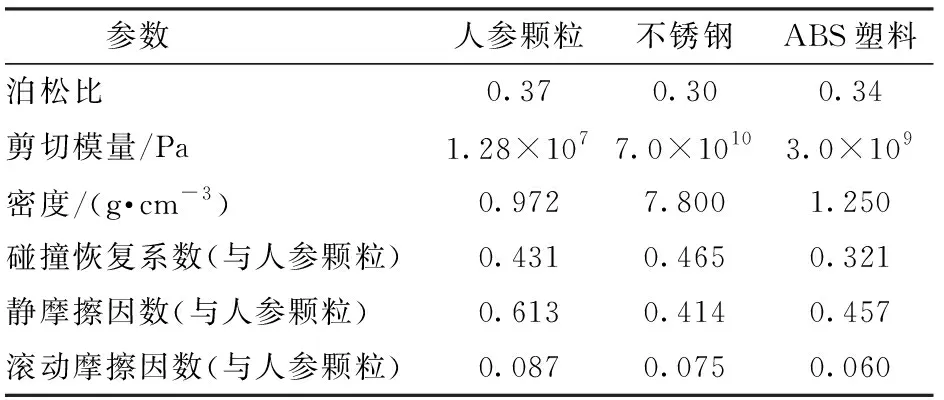

颗粒-颗粒和颗粒-排种器模型的接触模型均为Hertz-Mindlin无滑移接触模型。排种器与种子接触的部件有排种器壳体、护种板、排种链条、种勺和种箱,其中排种器壳体、护种板和种勺为ABS注塑件,排种链条和种箱为不锈钢件。经参数标定后,种子颗粒、钢材和ABS塑料的本征参数及相互间的接触参数如表2所示[4]。

表2 离散元仿真参数Tab.2 Simulation parameters of EDEM

3.2 单因素仿真试验

为使链勺式排种器设计参数进一步具体化,基于DEM-MBD耦合对排种器的工作性能进行单因素仿真试验分析。根据第2节对关键参数的设计,结合现有链勺式排种器的研究成果,固定主动链轮转速为89.29 r/min(即株距为4 cm,作业速度为1.5 km/h时的作业频率为625次/min)、种层高度为85 mm,充种倾角为70°,型孔相对倾角为0°,对排种链条张紧力、充种倾角、型孔相对倾角和种层高度进行分析[23]。

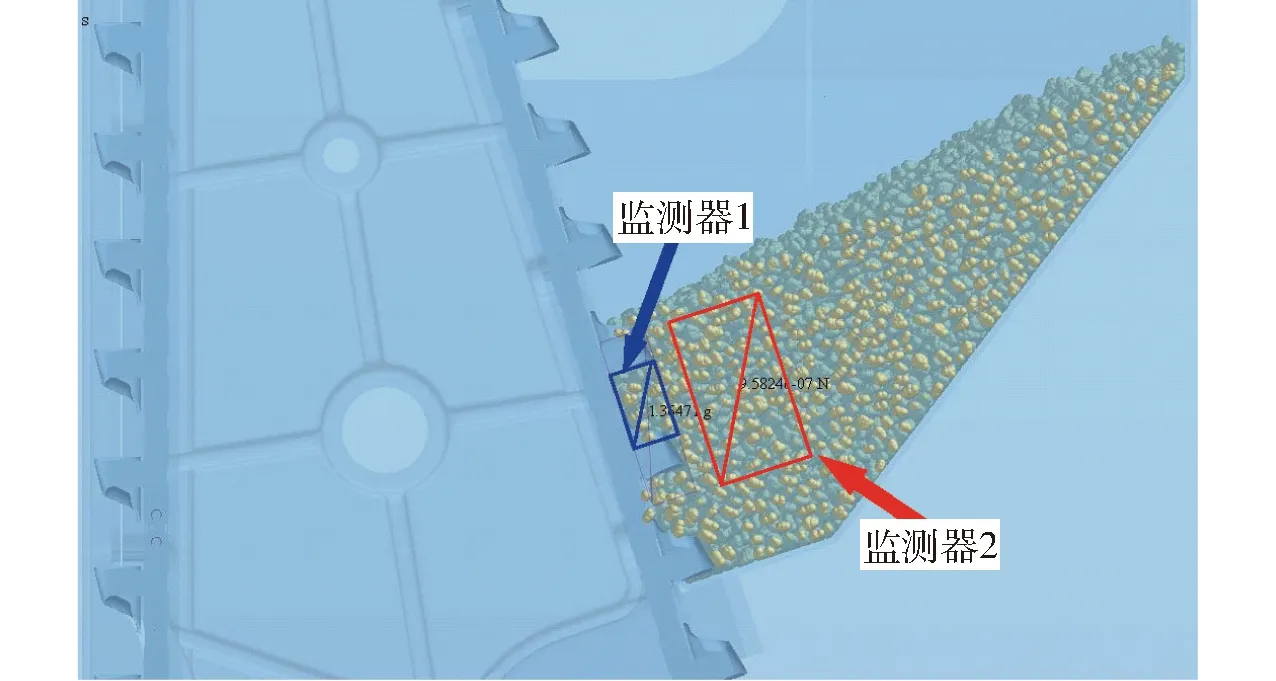

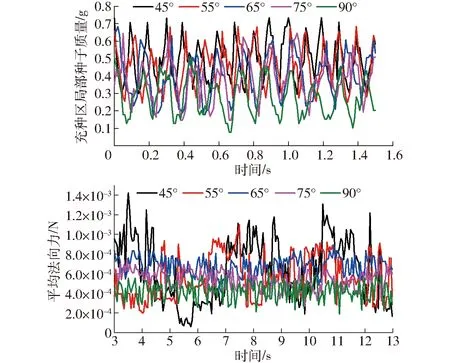

试验中以充种单粒率(1粒/勺)和漏充率(0粒/勺)为试验指标。充种区内种子数量和种勺外侧种间相对运动状态是影响充种性能的重要因素,因此结合EDEM后处理功能,采用充种区种子回填质量和种勺外种间法向力分别衡量不同时步下种子回填效果和种勺外侧种间相对运动状态,其中充种区种子回填质量越大,充种效果就越好。为监测充种区局部种子质量和种勺外局部种群相对运动状态,需要在种群中建立监测器,如图15,其中监测器1监测充种区局部种子质量,监测器2监测种勺外局部种群相对运动状态。如图16所示,工作状态的种勺与监测器1的相对位置变化,可由充种区局部种子质量变化曲线分为充种过程和种子回填过程。

图15 仿真试验建立的监测器Fig.15 Established monitors in simulation test

图16 种勺与监测器1相对位置示意图Fig.16 Schematic of relative position of planting spoon and bin group 11.种勺 2.监测器1

耦合仿真试验中,在EDEM中设置DEM的Rayleigh时间步长为1%,在RecurDyn中设置仿真总时长为13 s,步长为500步,每组试验做3次,每次统计100个种勺的取种情况。

3.2.1排种链条张紧力

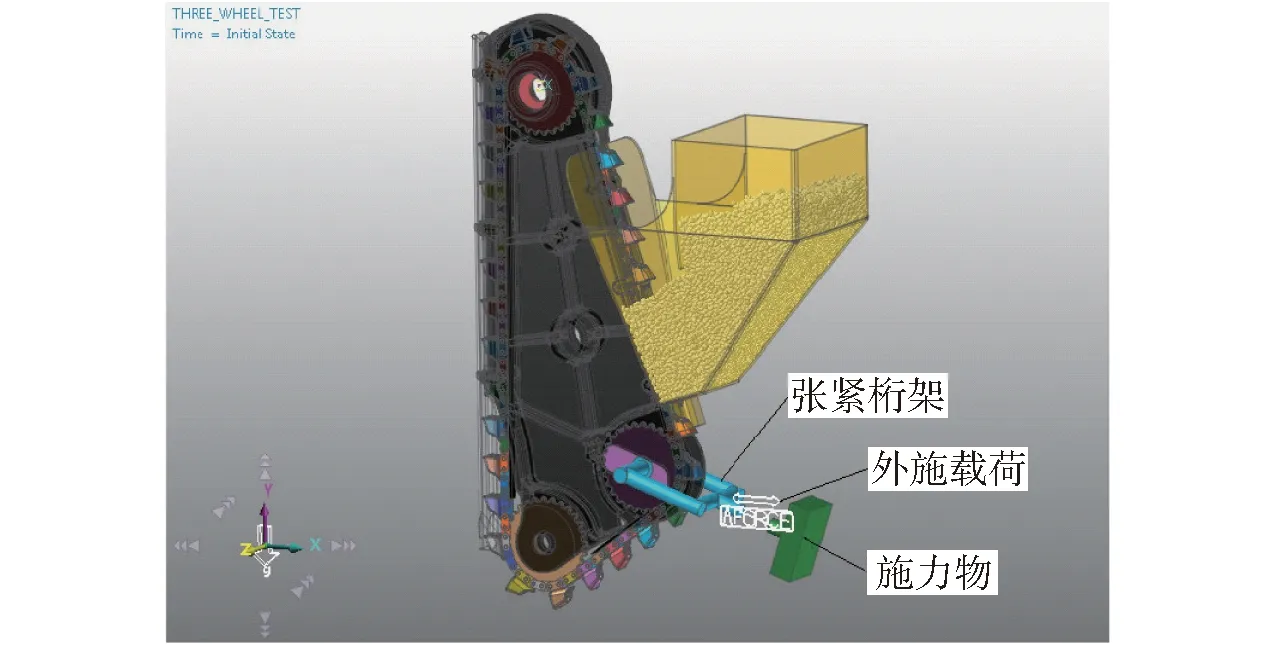

根据2.5节的理论分析和3.1节中建模方法,在从动链轮上添加张紧桁架,并沿张紧方向添加外施恒力载荷,如图17。

图17 DEM-MBD耦合张紧载荷示意图Fig.17 Schematic of DEM-MBD coupling tension load

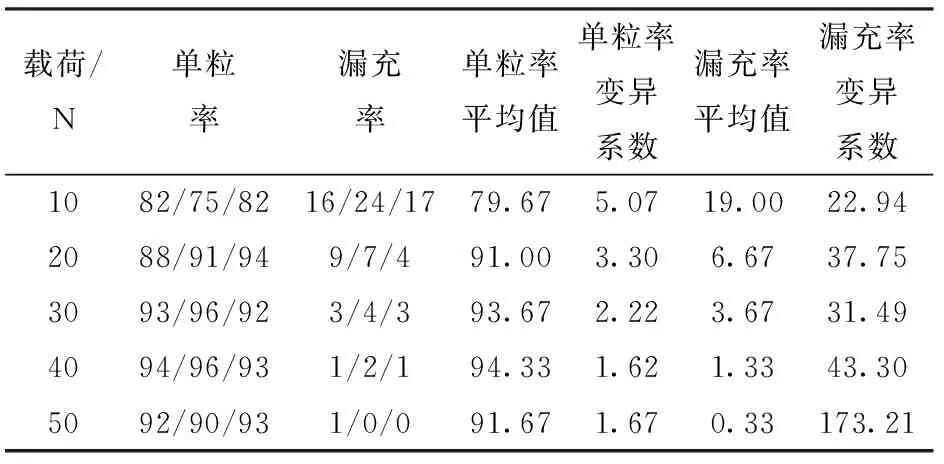

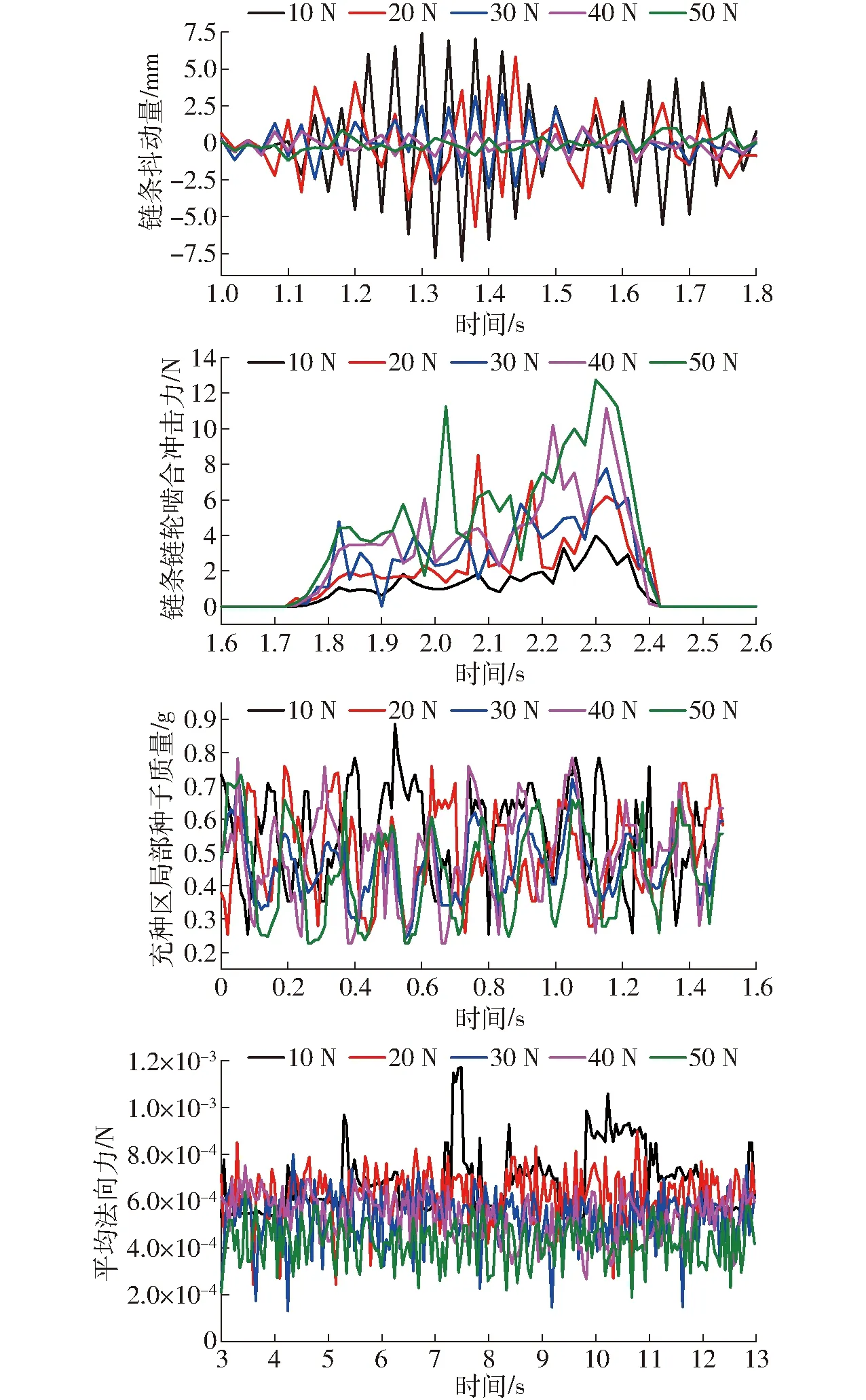

根据04C单排链条测量力为50 N,分析外施载荷分别为10、20、30、40、50 N时对排种器工作性能的影响,仿真结果如表3所示。

根据表3可知,随着载荷增大,充种单粒率先增加后减小,漏充率减小。为进一步分析排种链条张紧力对充种性能的影响,利用RecurDyn后处理功能,分别分析不同载荷下,目标种勺在充种、清种过程排种链条法向位移(即充种、清种段链条的抖动量)和链条与主动链轮啮合时啮合冲击力,利用EDEM后处理功能,分别分析不同张紧力下,充种区局部种子回填质量和种勺外局部种群运动状态,如图18。

表3 排种链条不同载荷下的仿真结果Tab.3 Simulation results of seeding chain under different loads %

图18 不同张紧力对链传动系统和种群的影响Fig.18 Influence of different loads on chain drive system and population

由图18、表3可知,随着载荷的增加,链条抖动量减小,链条与主动链轮的啮合冲击力增大;链条抖动量越小,充种区局部种子回填质量越稳定,种勺外局部种群单粒种子平均法向力越小,且平均法向力波动越小,越有利于充种。当载荷为50 N时,单粒率下降,漏充率最低,因为排种链条抖动量越小越不利于清种。因此,充分利用链条工作时所产生的振动,使其有利于清种,为使链条链轮啮合冲击力适当,延长链传动系统的使用寿命,故确定链条张紧力为30~40 N。

结合2.5节理论分析,当选择弹簧有效圈数Nc为8时,确定弹簧刚度k为3.40 N/mm,排种链条张紧力Fs为34 N。

3.2.2充种倾角

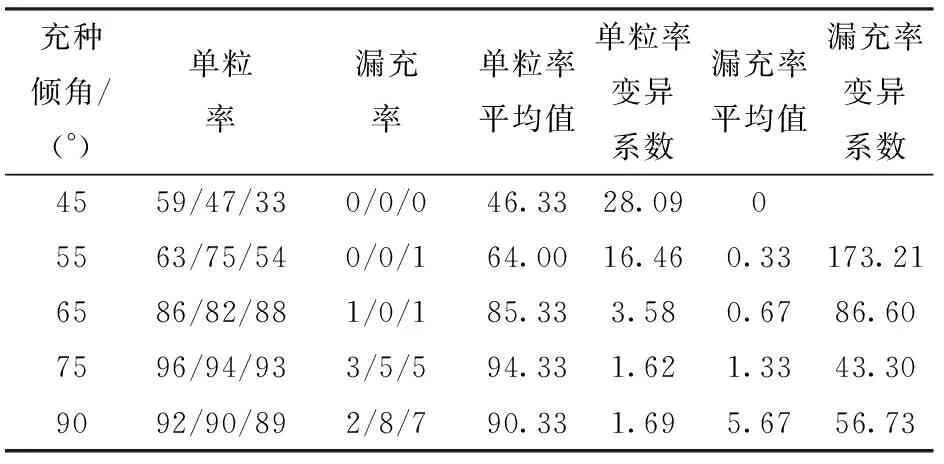

根据1.2节中对链勺式排种器充种过程分析和2.3节中充种倾角的参数化设计结果,结合3.2.1节得出的排种链条张紧力研究结果,分析充种倾角为45°、55°、65°、75°、90°(即无充种倾角)时对排种器工作性能的影响,仿真结果如表4所示。

表4 不同充种倾角下的仿真结果Tab.4 Simulation results of different filling angles %

由表4可知,随着充种倾角的增大,充种单粒率先增大后减小,漏充率增大,单粒率的变异系数增大,漏充率变异系数先增大后减小,当无充种倾角时,漏充率最高。为进一步分析充种倾角对链勺式排种器充种单粒率的影响,在EDEM中分别导出不同试验充种区局部种子质量和种勺外局部种群单粒种子平均法向力,如图19所示。随着充种倾角的增大,充种区局部种子质量增大,种勺外局部种群单粒种子平均法向力减小,平均法向力波动减小。所以,较小的充种倾角,有利于充种区种子回填,有利于种勺外种群流动,有利于充种。随着充种倾角的增大,充种单粒率先增大后减小,充种漏充率减小,主要因为较小的充种倾角增大了充种复充率(≥2粒/勺),因此验证了一定范围内的充种倾角可提高排种器的工作性能。为保证充种单粒率最大,充种漏充率最小,故选定充种倾角为65°~75°。

图19 不同充种倾角对种群的影响Fig.19 Influence of different filling angle on population

3.2.3型孔相对倾角

根据2.2.2节对种勺倾角的理论设计,结合3.2.1节和3.2.2节的试验结果,分析型孔相对倾角为0°(即无型孔相对倾角时)、5°、10°、15°、20°、25°对排种器工作性能的影响,仿真结果如表5所示。

表5 不同型孔相对倾角下的仿真结果Tab.5 Simulation results of different hole inclination compensation angles %

由表5可知,随着种勺倾角的增大充种单粒率先增大后减小,漏充率增大,单粒率变异系数均相对稳定。当型孔相对倾角为0°时,单粒率和漏充率均相对较低,因为在清种过程中,利用排种链条运转所产生的抖动不易清掉种勺中复充的种子;当型孔相对倾角为25°时,排种链条运转所产生的抖动,致使种勺囊种效果变差,漏充率增大,充种单粒率不稳定。由此可知,型孔相对倾角有利于结合排种链条的运转所产生的抖动进行清种,但是型孔相对倾角过大,会降低排种器的单粒率,并使单粒率的变异系数增大。根据试验结果,选定型孔相对倾角为5°。

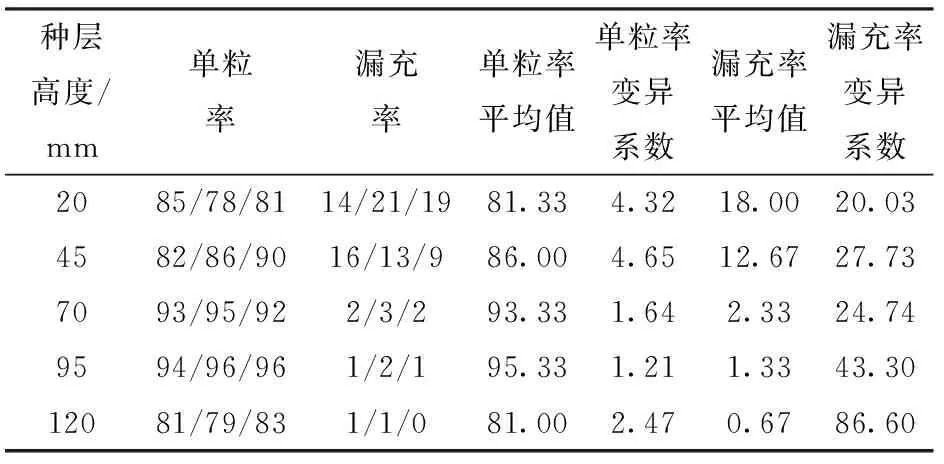

3.2.4种层高度

种层高度是影响充种过程和清种过程的重要因素,决定着种箱结构参数设计。结合3.2.1~3.2.3节的单因素仿真试验分析,为保证充种效果和保证排种链条运行所产生的抖动具有清种效果,需满足20 mm≤Hs≤120 mm。为此分析种层高度为20、45、70、95、120 mm时对排种器充种和清种效果的影响,仿真结果如表6所示。

表6 不同种层高度下的仿真结果Tab.6 Simulation results of different seed heights %

随着同时处于种群内种勺数量的增加,单粒率先增大后减小,漏充率较小,当种层高度为70 mm和95 mm时,单粒率变异系数相对稳定;当种层高度为20 mm时,漏充率最大,说明较小的种层高度不利于充种;当种层高度为120 mm时,漏充率最小,单粒率相对减小,说明较大的种层高度导致种勺复充,不利于清种。结合图20可知,随着种层高度的增加,充种区局部种子质量增大,种勺外单粒种子的平均法向力先减小后增大,种层高度的增加有利于在充种过程中种子回填,种勺外种群状态更加稳定,当种层高度为20 mm时,单粒种子的平均法向力最大,是因为种层高度最小,种子间相互压力最小,种群流动时最活跃,导致法向力波动较大;当种层高度为120 mm时,种层高度最大,种子间压力最大,种群流动时更加稳定,法向力波动较小。故选择种层高度为70~95 mm。

图20 不同种层高度对种群的影响Fig.20 Influence of different seed heights

3.3 二次回归正交旋转组合仿真试验

3.3.1试验方案与结果分析

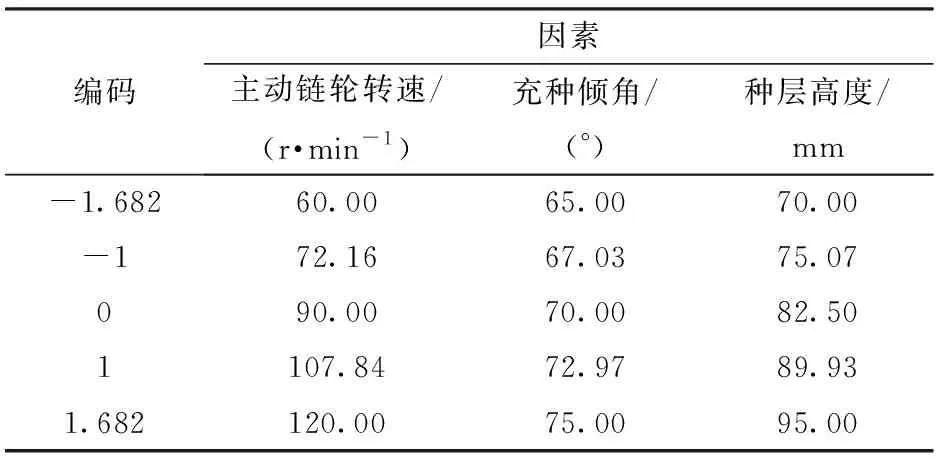

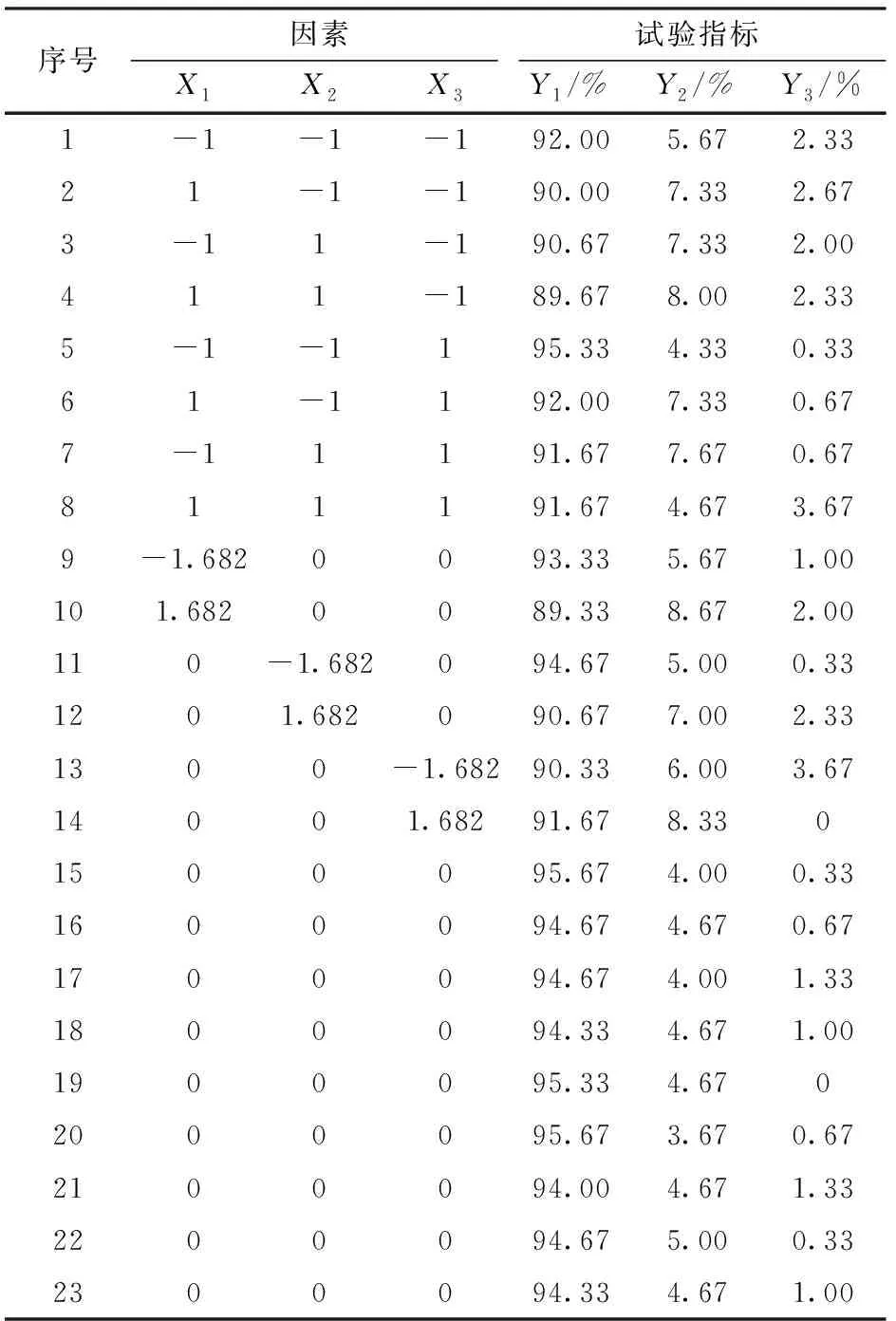

为进一步研究主动链轮转速、充种倾角和种层高度对链勺式排种器工作性能的影响,基于关键部件及工作参数设计和单因素仿真试验所确定的设计参数,进一步研究各因素对排种器工作性能的影响。试验因素编码如表7所示,试验设计方案与试验结果如表8所示,其中X1、X2、X3分别为主动链轮转速、充种倾角、种层高度的编码值,试验指标Y1、Y2、Y3分别为单粒率、复充率、漏充率。

表7 试验因素编码Tab.7 Experimental factors and codes

表8 试验方案与结果Tab.8 Experiment design and results

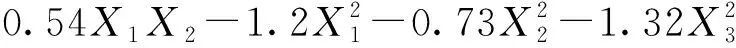

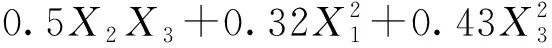

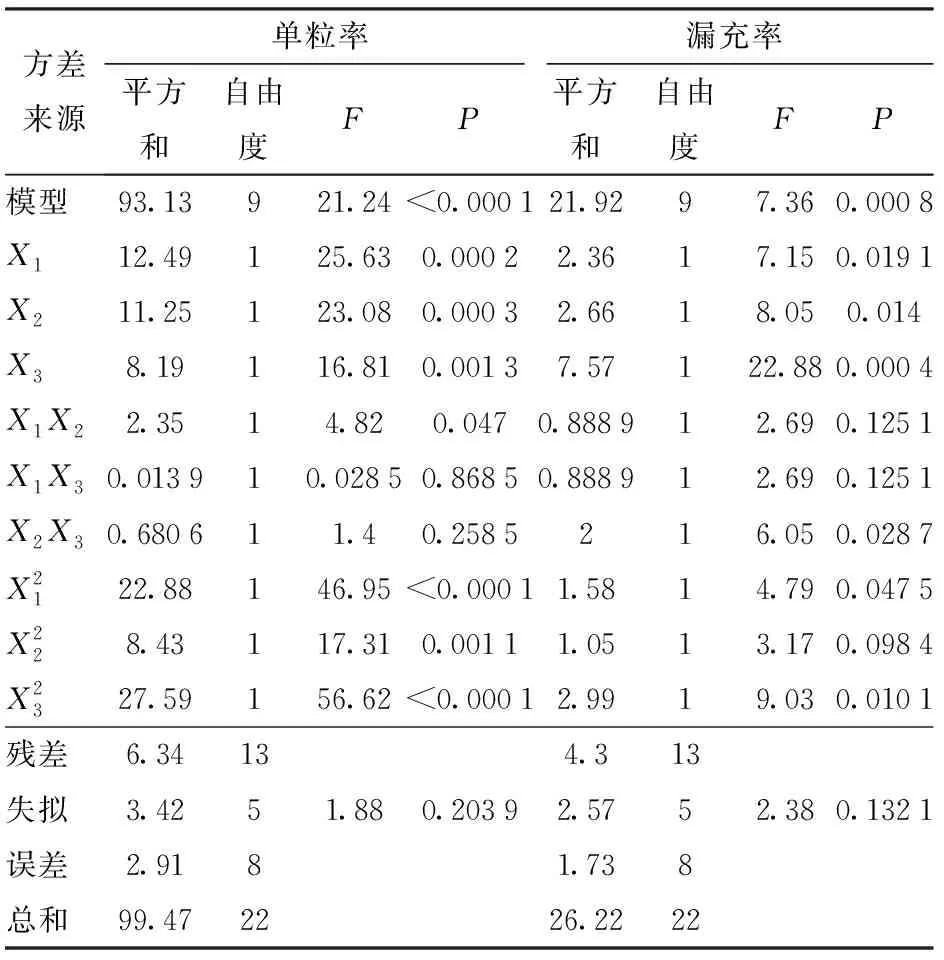

利用Design-Expert 12.0.3软件对试验结果进行多元回归拟合,其中试验结果Y2≤8.67%,结合本文研究重点为设计链勺式排种器,解决人参种子在播种过程中充种困难的问题,因此只对链勺式人参精密排种器充种的单粒率和漏充率进行方差分析。表9为单粒率与漏充率方差分析,其中二次回归模型均高度显著(P<0.01),失拟项均不显著(P>0.05),回归方程不失拟,剔除不显著影响因素后,得到Y1、Y3的回归方程

(13)

(14)

表9 单粒率与漏充率方差分析Tab.9 Variance analysis of single grain rate and leakage rate

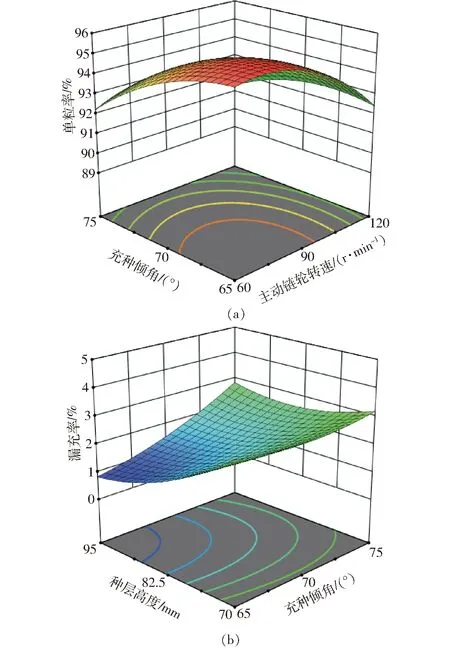

由表9可知,三因素对单粒率影响的主次顺序为主动链轮转速、充种倾角、种层高度,其中主动链轮转速与充种倾角间存在的交互作用不容忽视,二者响应曲面如图21a所示。在低转速区单粒率随充种倾角的增大先增大后减小,在高转速区单粒率随充种倾角的增大先增大后减小;在充种倾角较小区单粒率随转速的增大先增大后减小,在充种倾角较大区单粒率随着转速的增加先增大后减小,因此二者具有显著的相关性。三因素对漏充率影响的主次顺序为种层高度、充种倾角、主动链轮转速,其中种层高度与充种倾角间存在的交互作用不容忽视,二者响应曲面如图21b所示。在种层高度较小区漏充率随充种倾角的增大而增大,在种层高度较大区漏充率随充种倾角的增大而增大;在充种倾角较小区漏充率随种层高度的增大而增大,在充种倾角较大区漏充率随着种层高度的增加先减小后增大,因此二者具有显著的相关性。

图21 试验因素交互作用对单粒率和漏充率影响的响应曲面Fig.21 Influence of interaction on single grain rate and leakage rate

3.3.2试验结果目标优化

为在水平约束条件下寻求各因素的最优组合,仍将单粒率和漏充率作为评价指标,结合因素边界条件建立数学模型,并对评价指标回归模型进行多目标化求解,优化目标函数和约束条件为

(15)

以单粒率最高和漏充率最低为优化目标进行多目标优化,经求解得主动链轮转速为79.10 r/min、充种倾角为71.73°、种层高度为84.28 mm时性能最优,单粒率为95.68%、复充率为3.57%、漏充率为0.75%。

4 排种器台架试验

4.1 试验材料

按照理论设计参数和仿真试验优化后的参数,排种器壳体、护种板和种勺均使用ABS材料,由霸州市海宝科技有限公司经模具制造和注塑成型工艺加工而成,其中排种器外壳的充种倾角为72°,种勺倾角为23°;种箱由不锈钢材料经折弯和焊接工艺加工而成,如图22所示。试验所使用的种子选取裂口率在95%以上、胚率在80%以上、含水率为40%左右的长白山“大马牙”人参种子。

图22 试验用排种器Fig.22 Seed-metering device used in test

4.2 台架试验

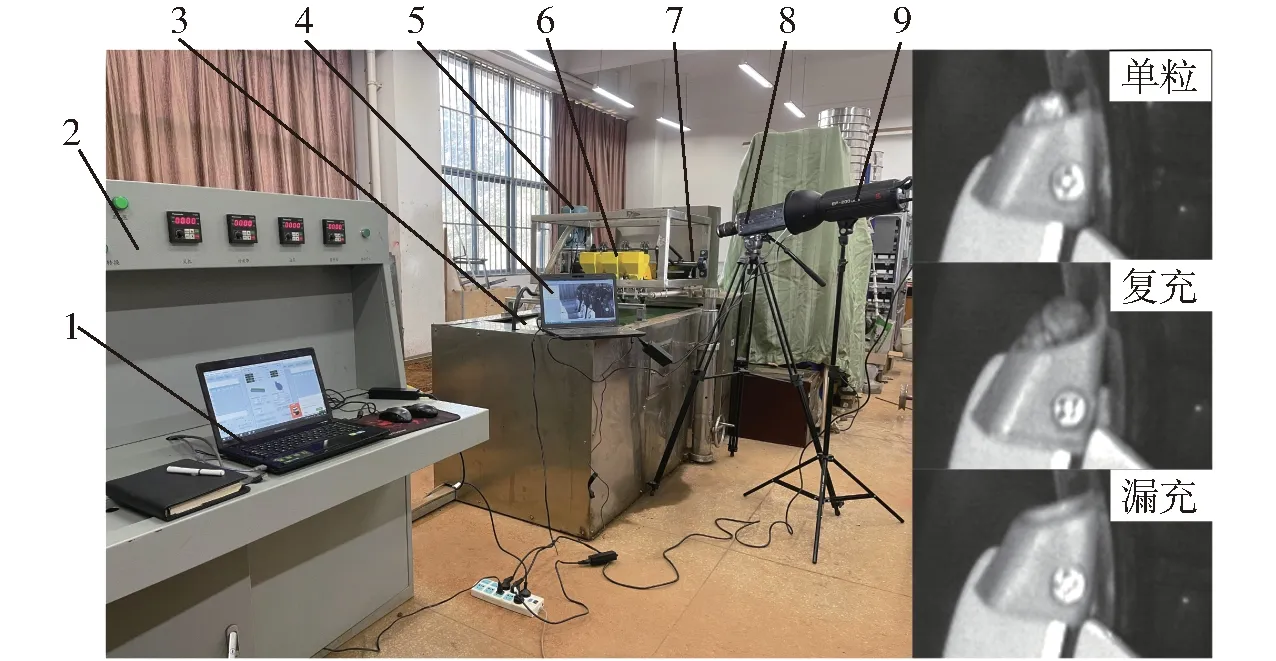

试验在昆明理工大学农业机械装备实验室的JPS-12型视觉排种器性能试验台上进行,试验装置如图23所示。试验时选择3个排种器同时试验,固定行距为15 cm,设置排种器主动链轮工作转速为79.10 r/min,种层高度为84 mm。

图23 排种器性能试验装置Fig.23 Seed-metering device performance test1.计算机Ⅰ 2.控制柜 3.传送带 4.计算机Ⅱ 5.电机 6.链勺式人参精密排种器 7.排种轴 8.高速摄像装置 9.补光灯

4.2.1充种性能试验

为方便观察排种器的充种情况,选择排种链条的充种、清种段上端将要与主动链轮啮合处为观测点,使用合肥富煌君达高科信息技术有限公司提供的千眼狼5F01M型高速摄像机拍摄种勺的充种情况,待排种器工作稳定后取200个种勺统计数据。

根据试验结果可知,链勺式人参精密排种器充种单粒率为94.33%,其变异系数为0.81%;漏充率为1.17%,其变异系数为24.74%,充种性能稳定,3排排种器间的差异性不大,结果与仿真试验吻合,基于DEM-MBD耦合对链勺式人参精密排种器的仿真试验可靠。通过分析高速摄像的记录,可以看出种子多以“平躺”姿态囊入种勺,复充情况均是两粒种子竖直并列充入型孔,未出现一个种勺充种数量大于等于3粒种子的情况。

4.2.2工作性能试验

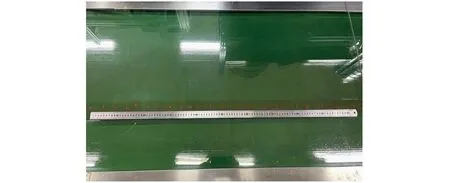

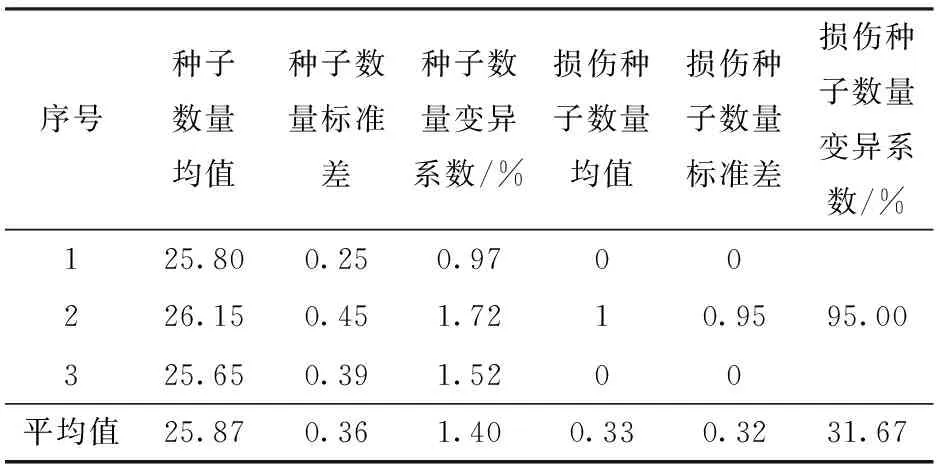

为研究排种器的工作性能和播种分布均匀性,调整落种点与传动带的高度为75 mm,设置传动带速度为0.37 m/s(播种株距按4 cm计算,机具工作速度为1.33 km/h),控制油泵在传送带上刷油,待排种稳定后,按照最小测定区段10 m(250个粒距)测量,统计区段内种子数量和伤种数量[24],如图24所示,试验结果如表10所示。

图24 分段测量Fig.24 Sectional measurement

表10 分段测量试验结果Tab.10 Test results of sectional measurement

由表10可知,排种器行内排种量分布均匀性的变异系数为1.40%,损伤种子数量均值为0.33,其标准差为0.32,其变异系数为31.67%,表明链勺式人参精密排种器工作性能较好,基本达到零伤种标准。

5 结论

(1)设计了一种链勺式人参精密排种器。通过对充种过程中种子受力情况和运动状态的分析,阐明了倾斜充种可提高充种性能的机理;通过对携种过程的理论计算和力学分析,确定了种勺型孔长、宽、深分别为7.5、6.0、3.5 mm,种勺的长、宽、高分别为11、11、16 mm,种勺分布间距为25.4 mm,主动链轮为28齿。

(2)利用DEM-MBD耦合仿真技术,通过单因素仿真试验,分析了不同排种链条的张紧力、不同排种器结构参数和工作参数对其工作性能的影响,进一步确定了排种器张紧力为34 N,型孔倾角为5°。通过设计二次回归正交旋转组合试验研究主动链轮转速、充种倾角和种层高度对排种器工作性能的影响,试验结果表明,在主动链轮转速为79.10 r/min、充种倾角为71.73°、种层高度为84.28 mm时,单粒率(1粒/勺)为95.68%、复充率(≥2粒/勺)为3.57%、漏充率(0粒/勺)为0.75%,排种器工作性能最佳。

(3)对仿真试验得到的优化结果进行台架试验验证,得到单粒率为94.33%,其变异系数为0.81%;漏充率为1.17%,其变异系数为24.74%;排种器行内排种量分布均匀性的变异系数为1.40%,损伤种子数量均值为0.33,其标准差为0.32,其变异系数为31.67%。基于DEM-MBD耦合所设计的链勺式人参精密排种器工作性能较好,基本实现零伤种,可满足我国人参非林地精密播种要求。