基于Fluent的风送式喷雾机导流器仿真分析

胡 煜, 刘烁玲, 汪 屈, 宋淑然, 孙道宗

(华南农业大学电子工程学院/人工智能学院,广州 510642)

0 引 言

我国是一个农业大国,在农业生产过程中,施药是一个重要的环节,随着农药的使用量在农业生产中不断增加,农药利用率低、浪费严重、环境污染等负面问题也日趋突出[1]。目前,国内外较为先进的施药技术有多种,如自动对靶施药技术[2-3]、静电喷雾技术[4]等。当前推广使用最好的喷雾技术是气力辅助风送技术中的风送式喷雾机[5-9]。风送式喷雾技术的实施不仅减少了农药的使用量,还提高了农药液滴的均匀度和覆盖密度,有着广阔的农业植保应用前景[10-14]。

为改善风送式喷雾机的综合性能,对风送式喷雾机进行仿真模拟和研究分析。Endalew等[15]利用流体动力学(computer fluid dynamics,CFD)建立风送式喷雾机的仿真模型,研究喷雾机出口气流速度高、低的分布,证实气流逆向线性衰减。García-Ramos等[16]采用3D超声波风速计测量了双风机喷雾机地面以上4 m空间内的气流速度,验证仿真模型以风机进风量为主要参数的相关性,其模拟值与测量值相关系数达0.859,具有良好的相关性。徐奕蒙等[17]利用计算流体力学仿真技术探究了安装角度对风送系统的气流速度场的影响,并实现依据树木冠的形状来调整风送式系统的倾角与高度,以适应不同种类和不同生长时期的树木,减少涡流和能量的损失。宋俊伟等[18]针对风送式喷杆喷雾机对矮化密植农作物的施药效果不均匀的问题,设计出一种新型风送式喷雾机风筒,对风筒内外气流速度场进行力学的仿真,得出外部气流场风速分布越均匀则能量损失越少的结论。

通过使用Fluent软件对不同形状、直径的风送式喷雾机内部导流器进行仿真,设定多组导流器的结构参数,仿真并分析导流器的形状、直径对于风筒内部风压、风速等性能的影响,得到优化的风送式喷雾机导流器。

1 试验模型及仿真方案

为了解风送式喷雾机的结构以及导流器对风送式喷雾机性能的影响,确定风送式喷雾机的仿真试验模型,以及不同结构的导流器的仿真方案。

1.1 风送式喷雾机试验模型

对于风送式喷雾机来说,风筒内部结构是非常重要的部分。了解风送式喷雾机风筒内部的主要结构有利于进一步研究。以宋淑然等[19]在风送式喷雾机结构优化试验研究中的模型作为参考,试验模型风筒内部的主要结构如图1所示。

图1 风筒内部结构图

风送式喷雾机试验模型的风筒部分主要包括柱形段风筒、锥形段风筒、风扇、导流片和导流器5个部分。其中风扇部分,叶片的数量为9片,叶片的长度为114.5 mm,宽度为82.5 mm,厚度为1 mm,叶片安装角度为31°,轮毂直径为0.200 mm,厚度为0.100 mm;其中导流片数量为5片,厚度为1 mm。仿真试验中风扇转速设置为2 926.5 r/min。

1.2 风送式喷雾机导流器仿真方案

利用Fluent软件[20-22]分别仿真圆柱体、圆锥体、半椭球这3种不同形状和0.1、0.15、0.2、0.25和0.3 m这5种不同直径组成的15个导流器的风送式喷雾机模型,探究导流器的结构对风送式喷雾机性能的影响。

2 仿真过程

Fluent的风送式喷雾机导流器的仿真设计主要分为:利用Gambit建立模型和利用Fluent求解处理。15个风送式喷雾机风筒模型中,不同的地方在于Gambit中建立的风筒模型不同,在Fluent中的求解处理设置是相同的。本文以直径为0.2 m的圆柱形导流器模型为例子,描述仿真设计的步骤。

2.1 利用Gambit建模

此过程包括几何模型建立、网格划分和边界条件类型定义,完成3个主要步骤之后可以导出文件并进行仿真计算。

根据图1按顺序分别绘制点、线、面、体,经过旋转平移后得到几何模型。创建圆柱段风筒和锥形段风筒。导流器和导流片,将风筒模型导入到风扇模型,进行位置调整,建立基本模型后对模型进行布尔运算。在建模过程中,风扇、导流片和导流器都应该为空心体,剩下的其他部分应该为实心体。喷雾机三维几何模型如图2所示。

图2 喷雾机三维模型图

利用Split Volume切割主体的方法,将风送式喷雾机风筒分成Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ5段,对风筒的三维模型分段进行网格划分。完成网格划分的风筒模型如图3所示。

图3 风筒模型的网格划分图

在Gambit中对风送式喷雾机风筒进行边界定义。对于风筒的入口和出口,分别定义为PRESSUREINLET和PRESSURE-OUTLET类型;对于风筒内部流体交换面,将分割风筒模型的4个切割面定义为INTERIOR类型;对于导流片、导流器、风扇面和风筒壁面,定义为WALL类型;对于风扇旋转轮廓区域,定义为FLUID类型。

在Gambit中完成模型建立后,导出mesh网格文件,利用Fluent进行求解处理。

2.2 利用Fluent求解并处理

在Fluent软件中,选择三维单精度求解器,读入建立并划分好的mesh网格文件。对风筒三维模型进行网格检查,查看区域范围等网格信息并检查网格质量,确保最小网格体积大于零。对模型进行尺寸修改,将尺寸单位修改成米(m)。再进行单位设置,对风扇速度设置为转速,单位为r/min。最后调整网格质量,使网格光滑。仿真中使用的求解方法是耦合隐式求解,求解器使用的是k-ε模型中的RNGk-ε模型。对风筒模型设置内部流体物质属性,选择空气。

针对风筒风扇旋转区域采用动参考系模型。将风扇旋转轮廓区域定义为运动区域,采用旋转设置为流体区域,风扇壁面定义为动壁面边界条件;风筒的其他部位定义为静止区域,采用静止坐标系。建立动参考系模型之后,给定风扇区不同的旋转速度以进行仿真计算。

在Fluent中对模型进行初始化,即给定未定义边界和区域的物理参数初值以及所选物理模型中的参数。同时设置监视窗口,即调出残差图、入口质量流动速率图和出口质量流动速率图,以便于在仿真过程中观察风筒内部的流体变化。设置迭代次数进行仿真计算,设置成1 000次。

3 仿真结果与数据分析

3.1 仿真结果判断

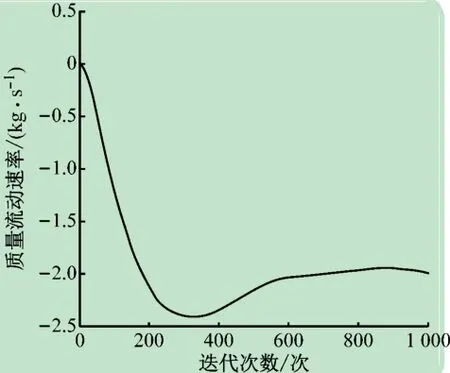

观察监视窗口的曲线轨迹。残差图中每个参数迭代曲线最后走向都趋向平缓,入口和出口的质量流动速率曲线图的走向同样趋于平缓,迭代计算仿真数据稳定且收敛,如图4所示。

图4 残差图

风筒进口和出口的质量流量差相差极小,可以判断计算的收敛性,也说明了网格划分的合理性,如图5、6所示。

图5 入口质量流动速率图

图6 出口质量流动速率图

质量流动速率计算的是面积积分,在入口处的流量为正,在出口处的流量为负,说明风筒内部的气流从风筒入口流动到出口。

3.2 数据分析

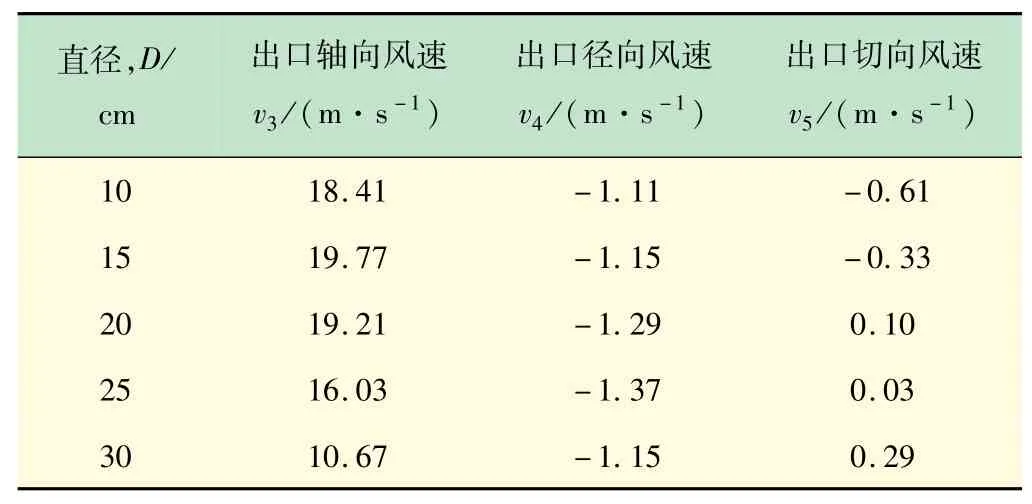

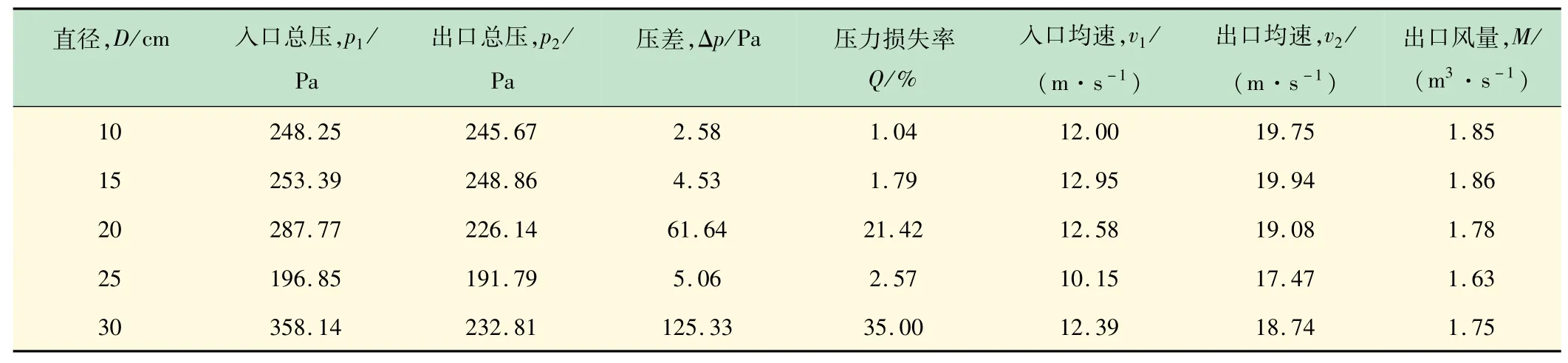

在给定风扇的转速为2 926.5 r/min的情况下,对3种形状(圆柱体、半椭球、圆锥体)的导流器以及5种直径(0.1、0.15、0.2、0.25和0.3 m)的风筒模型,分别进行网格划分并通过Fluent计算仿真得出入口风压(Pa)、入口风速(m/s)、出口风压(Pa)、出口风速(m·s-1)。压差通过入口总压减去出口总压计算,压力损失率通过压差与入口总压之比计算,出口风量通过出风口气流均速与出风口面积的乘积计算。其中,风筒模型的出风口面积均为0.093 43 m2。不同直径的圆柱体导流器、圆锥体导流器和半椭球导流器仿真计算结果见表1~3。

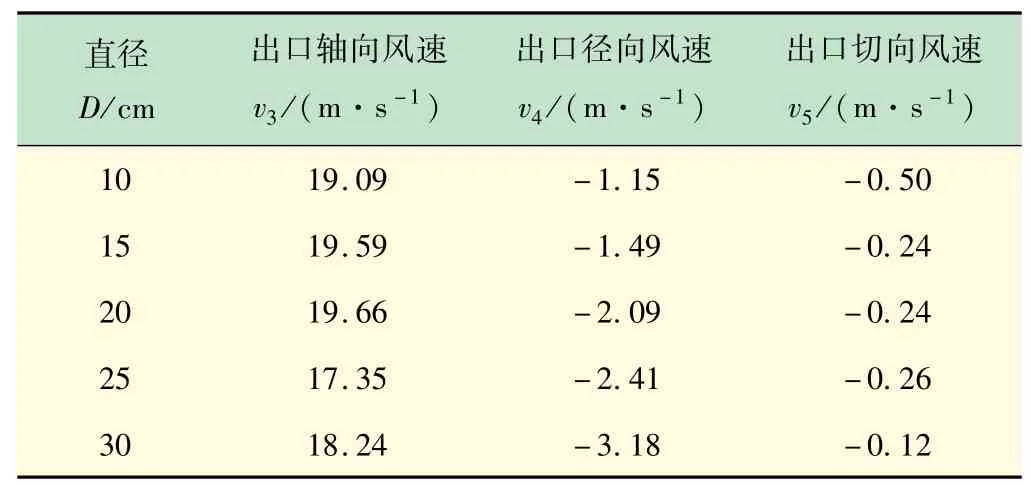

由表1~3中风筒入口、出口的风速、总压值,可得,改变导流器的结构会导致风送式喷雾机风筒内部风压、风速和风量的变化。风筒出口风速可分为轴向速度、径向速度和切向速度这3个速度分量,15个模型的轴向速度、径向速度和切向速度见表4~6。

表4 圆柱体导流器对应风筒出口的速度分量

压力损失用风筒出入口的总压差表示,实际上反映了气流经过风送式喷雾机装置所消耗的机械能。不同形状与尺寸的导流器同样会引起不同的压力损失,由表1~3的数据绘制的风筒内部压力损失折线图,如图7所示。

图7 风筒内部压力损失折线图

表1 不同直径的圆柱体导流器仿真结果

表2 不同直径的圆锥体导流器仿真结果

表3 不同直径的半椭球导流器仿真结果

表5 圆锥体导流器对应风筒出口的速度分量

表6 半椭球导流器对应风筒出口的速度分量

对比3种导流器形状,圆柱体导流器对风筒内部压力损失的影响最大,圆锥体和半椭球导流器的影响程度相差不大。随着导流器直径增大,圆柱体导流器对应的风筒内部压力损失率逐渐增大,而部分圆锥体和半椭球导流器的压力损失率增大。

不同形状与尺寸的导流器对风筒出口风量和风速的影响不同。根据表1~3的数据绘制了风筒出口气流均速折线图,如图8所示。

?

当导流器的直径为0.1~0.25 m时,3种不同形状导流器对风筒出口均速的影响规律基本一致;当导流器直径为30 cm时,圆柱体导流器对应的风筒出口均速最小,圆锥体和半椭球导流器对应的风筒出口均速相差较小。对比5种不同直径的导流器,3种形状的导流器在直径为15 cm时均获得最大的风筒出口均速,而圆锥体和半椭球导流器在直径为25 cm时获得最小的风筒出口均速。

风筒出口轴向速度是指垂直于风筒出口面方向往外的风速,是风送式喷雾机风筒出口主要的速度分量。根据表4~6的数据绘制了风筒出口轴向速度折线图,如图9所示。

?

不同形状与尺寸的导流器对风筒出口轴向速度和风筒出口均速的影响规律基本一致,区别在于轴向速度稍低于出口均速。

风筒出口径向速度是指风筒出口面的圆心指向半径的风速,是引起气流在空间中发散的速度分量。根据表4~6的数据绘制了风筒出口径向速度折线图,如图10所示。

图10 风筒出口径向速度折线图

对比3种形状的导流器,圆柱体和圆锥体导流器对应的风筒出口径向风速相差不大,随直径变化规律基本相同;半椭球导流器对应的风筒出口径向速度最大,且随直径的增大而增大。对比5种导流器直径,3种形状的导流器均在直径为10 cm时对应的风筒出口径向速度最小。

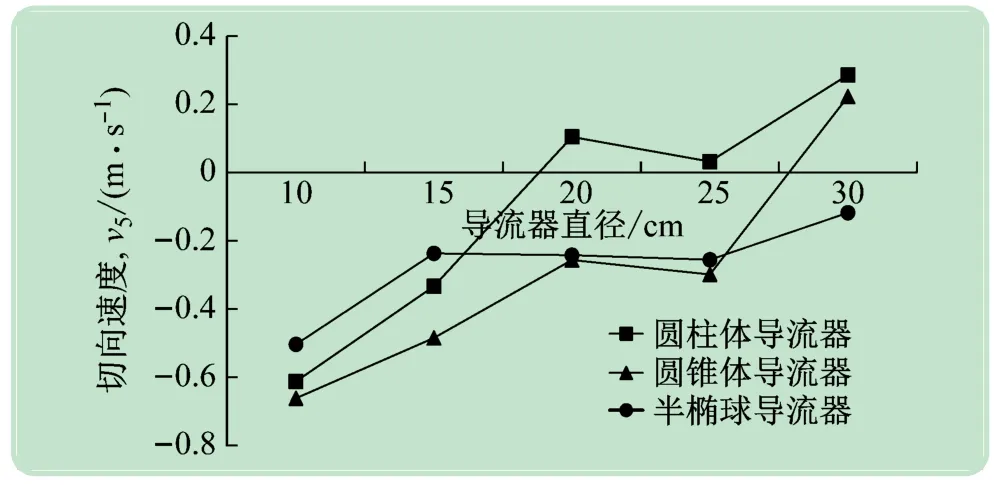

风筒出口切向速度是指风筒出口面的圆周切线方向的风速,是引起气流在空间中旋转的速度分量。根据表4~6的数据绘制了风筒出口切向速度的折线图,如图11所示。

?

3种不同形状的导流器对风筒出口切向速度的影响规律相似,其中圆柱体导流器对应的风筒出口切向速度比圆锥体导流器的小,半椭球导流器对应的风筒出口切向速度变化较平缓。对比5种导流器直径,当导流器直径为10 cm时,3种形状的导流器对应的风筒出口切向速度最大;当导流器直径为30 cm时,3种形状的导流器对应的风筒出口切向速度最小。

直径为10、15、20、25和30 cm的圆柱体导流器风筒纵切面流线图如图12(a)~(e)所示。

图12 圆柱体导流器风筒不同纵切面流线图

4 结 语

通过使用Fluent仿真软件对15个不同结构的风送式喷雾机的导流器进行仿真。探究不同形状和尺寸的导流器对风送式喷雾机出口的风压损失、均速、轴向速度、径向速度以及切向速度的影响规律。

对比3种不同形状导流器的仿真结果得出以下结论:相比圆柱体导流器,采用半椭球和圆锥体导流器的风送式喷雾机产生的压力损失较小。当导流器直径小于或等于25 cm时,3种形状的导流器的出口均速相差不大,最大的均速差不超过1.6 m/s。相比圆柱体和圆锥体导流器,采用半椭球导流器的风送式喷雾机产生的径向速度较大,风筒出口气流较收敛。

对比5种不同直径导流器的仿真结果得出以下结论:当导流器直径逐渐减小,风送式喷雾机产生的压力损失总体上减少。当导流器直径为10~20 cm时,随着导流器直径的增加,风送式喷雾机的出口均速基本不变,出口均速在19.0~21.1 m/s之间波动。当导流器的直径逐渐增大时,风筒出口切向速度总体上减小,即风筒出口的旋转气流逐渐减少。

不同形状和尺寸的导流器会影响风送式喷雾机的压力损失和出口均速以及3个速度分量,从而影响风送式喷雾机的综合性能。通过仿真得出优化的导流器结构,使得风送式喷雾机的能量损耗减少、风筒出口均速增大,提高风送式喷雾机的综合性能。