一种烷苯基苯三唑添加剂的性能研究

罗意,张少龙,徐瑞峰,安文杰,薛卫国,郑来昌,汪利平

(1.中国石油兰州润滑油研究开发中心,甘肃 兰州 730060;2.中国石油成都润滑油分公司,四川 成都 610083)

0 引言

随着人类进步和科技发展水平的提高,环境和资源已经成为制约人类实现可持续发展的两个重大因素。为控制污染、保护环境,各国制定的新排放法规对油品配方都有严格要求。含S、P、Cl等元素的润滑油添加剂因不符合环保要求被限制使用,并将朝着耐高温、环保、高效以及多效的方向发展[1]。添加剂是现代润滑油的精髓,对减摩抗磨,提高机器性能发挥着越来越重要的作用[2],绿色多功能润滑剂添加剂的开发与研究日益受到人们关注。

杂环化合物很早就作为润滑油添加剂在油品中使用。杂环化合物分子结构中含有N、O、S 等电负性较高的杂原子,这些杂原子能提供孤对电子并在金属表面形成配位键;平面大共轭体系提供π电子,可以通过前线分子轨道与金属发生相互作用,使得化合物分子能较好地吸附于金属表面,达到缓蚀的效果[3]。含氮杂环化合物种类很多,常见的有苯并三氮唑、烷基取代咪唑啉、2,5 -二巯基-1,3,4 -噻二唑及其衍生物都是常用的润滑油防锈剂、抗氧化剂和防腐蚀剂,并且它们通常具有毒性较小、无灰等优点[4]。大多含氮杂环化合物具有良好的抗磨极压性能,可极大地提高油品的承载能力,而且氮原子数目越多以及空间位阻越小的含氮杂环化合物的减摩抗磨性能越好[5]。但氮原子之间还存在拉电子效应[6],氮原子处于邻位时存在位阻效应,影响其稳定性。所以含氮杂环上的N原子个数及空间位置也是很重要的。与此同时含氮杂环衍生物具有抗腐蚀性能,是一类具有应用前景的多功能添加剂,十几年来一直受到国内外学者的关注[7]。杨晓燕[8]以苯甲胺、环氧氯丙烷、1-溴代十二烷、喹啉为原料合成了2种季铵盐型缓蚀剂,缓蚀效率达到93%以上。有研究者[9]选择具有潜在多功能特性的2,5-二巯基-1,3,4-噻二唑(DMTD)为母体合成了含有抗氧化官能团及长链烷基的DMTD衍生物,既解决了杂环化合物油溶性不好的问题又赋予了DMTD新的特性。

在众多的氮杂环物质中,苯三唑类防锈剂防锈效果好、无环境污染,受到国内外防腐工作者的极大关注。作为酸性介质中常用的防锈剂,苯三唑类防锈剂可有效抑制水等物质对铁、铝、铜等金属的腐蚀,目前被普遍用于石油化工等领域,其结构紧凑,热稳定性好,性能优越,与亚甲基双二烷基二硫代氨基甲酸酯(BDDC )复合还表现较强抗氧化协同作用[10]。苯三唑化合物和Fe原子的前线分子轨道(FMO)能量差越小,越容易发生配位吸附在金属表面[11]。李雨晴[12]等人对苯三唑进行了两种羟基取代并研究了其缓蚀效果,发现4羟基取代苯三唑比1羟基取代苯三唑具有更优异的铜缓蚀效果。苯三唑由于苯环的存在,我们不仅可以通过改变杂环的取代基团,还可以改变不同的苯环取代基,以达到改变添加剂性能方面的要求。马佩兰[13]合成一种含氮杂环共轭添加剂,将苯三唑或1-氨基苯三唑作为功能基团引入含氮共扼结构中,表现出良好抗磨性能抗氧化性和防腐蚀性能。有人将苯并三氮唑与氯代乙酰苯胺衍生物进行反应,能有效减少钢球的摩斑直径[14]。陈瑜等[15]通过分子模拟的办法,研究了缓蚀剂的结构与它对金属的缓蚀能力之间的关系,并对苯三唑衍生物缓蚀性能的研究发现,向苯三唑环上引进供电子基团会提高苯三唑衍生物的缓蚀效率。苯三唑上取代基团对金属的作用力大小为-Ph-(CH2)n-CH3>-Ph-CH3>-Ph>-Ph-NO2。

基于这个思路,为增加对金属表面形成吸附膜的作用力,同时大大增加该添加剂的油溶性,实验室设计将苯三唑引入烷苯基,成功合成一种新型的苯三唑衍生物润滑油添加剂,并对其防锈、抗氧化、抗磨损等性能进行了研究。

1 实验部分

1.1 实验原料及仪器方法

烷苯基苯三唑添加剂:白色针状晶体,熔点62 ℃,实验室自制;咪唑啉:纯度97%,南京康满林化工有限公司;基础油:SK公司Yu-base6基础油,密度0.94 g/mL,酸值0.01 mgKOH/g。

实验仪器及分析方法见表1。

表1 实验仪器及方法

2 结果与讨论

2.1 添加剂产品表征

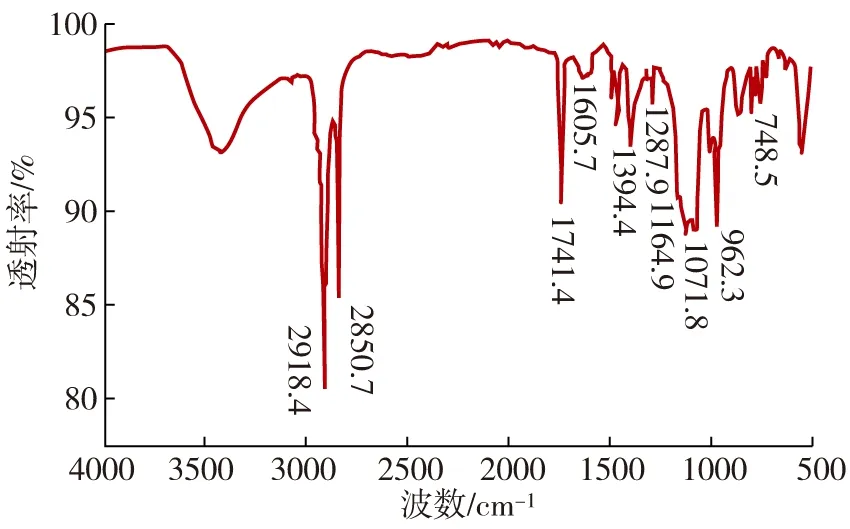

采用红外光谱仪对产物进行红外表征,并对产物进行熔点测试,见图1和图2。

图1 烷苯基苯三唑的红外光谱图

图2 烷苯基苯三唑熔点曲线图

利用红外光谱对目标产物进行了结构分析,2918.4 cm-1、2850.7 cm-1为烷基C-H吸收峰;1741.4 cm-1为C=O羰基吸收峰;1605.7 cm-1、1466.0 cm-1为C=C苯环伸缩吸收峰;1394.4 cm-1是N=N吸收峰;1287.9 cm-1是C-N吸收峰;1164.9 cm-1、1071.8 cm-1(C-H 弯曲),962.3 cm-1(C=C 苯环弯曲);748.5 cm-1为C-H苯环弯曲吸收峰。产物主要的官能团在谱图中都有体现,表明成功合成了烷苯基苯三唑。

通过对白色针状晶体产物进行熔点分析得知,其熔点为61.5 ℃,焓值为127.3341 J/g。该产物具有单一熔点与焓值,进一步验证了目标产物的合成。

2.2 添加剂产品物化性能测试

2.2.1 油溶性实验

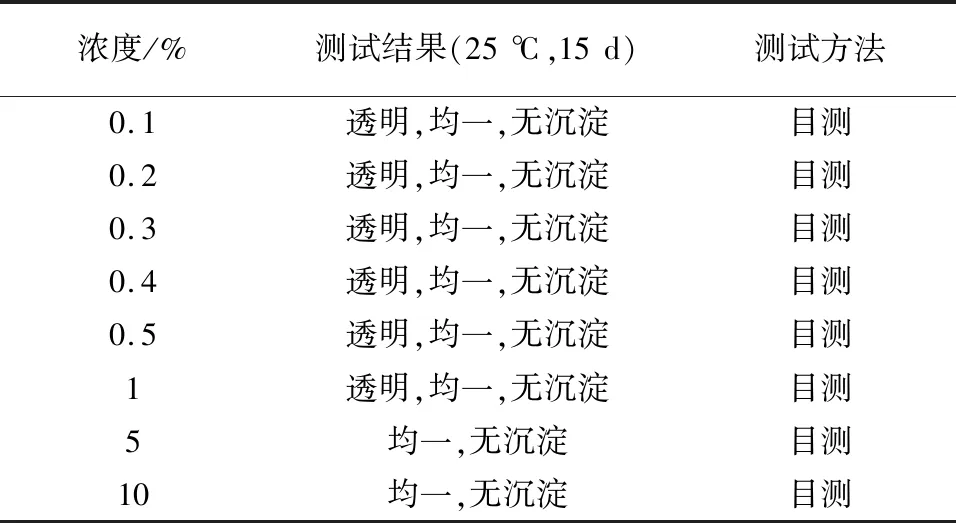

添加剂在基础油中的溶解性对其性能有很大影响,因此考察添加剂在基础油中的溶解性很有必要。溶解时先加热基础油至60 ℃,然后加入添加剂搅拌溶解,再冷却至室温观察。不同浓度添加剂的油溶性实验结果如表2。

表2 不同浓度润滑油添加剂油溶性实验结果

由表2可以看出不同浓度的添加剂在基础油中均具有良好的溶解性,25 ℃时溶解度甚至达10%(质量分数,以下均同),远远超过同类型添加剂。

2.2.2 热稳定性实验

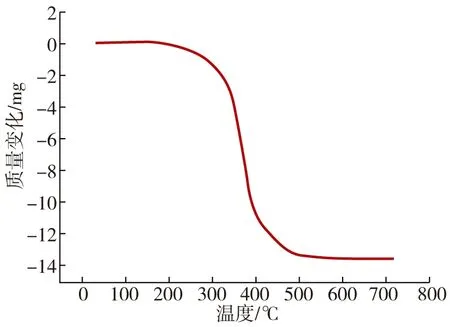

润滑油有时需要高温下使用,需要考察其热稳定性。称取13.4 mg样品置于微型坩埚中,在热分析仪上进行测试。基本条件:氮气气氛,升温速度20 ℃/min。

图3说明添加剂初始分解温度为213.5 ℃,完全分解温度高达535.7 ℃。添加剂分解反应温度区域较为集中,在327~416 ℃温度区间失重较大,说明在此范围内发生剧烈分解反应。实验表明该添加剂具有良好的热稳定性,能够满足润滑油较为苛刻的使用环境。

图3 添加剂热重曲线

2.3 添加剂产品防锈性能测试

2.3.1 湿热实验

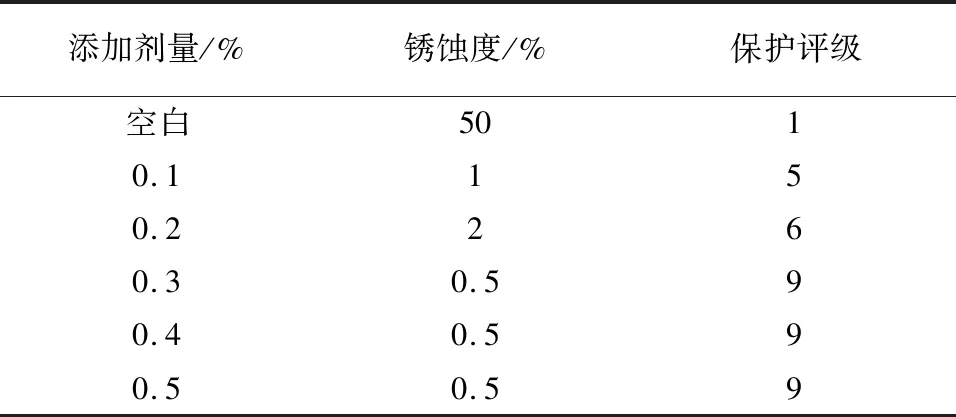

对上述化合物进行防锈性能测试。实验时间15 d,得到锈蚀钢片示于图4,根据测试标准分析得到的锈蚀度和保护评级列于表3。

图4 湿热实验后钢片照片

表3 湿热实验结果

结果表明在含有添加剂润滑油体系中,随着添加剂含量增加,防锈效果越明显,当添加剂的质量浓度达到0.3%时,具有理想的防锈效果,基本能达到无锈标准。

2.3.2 抗盐雾实验

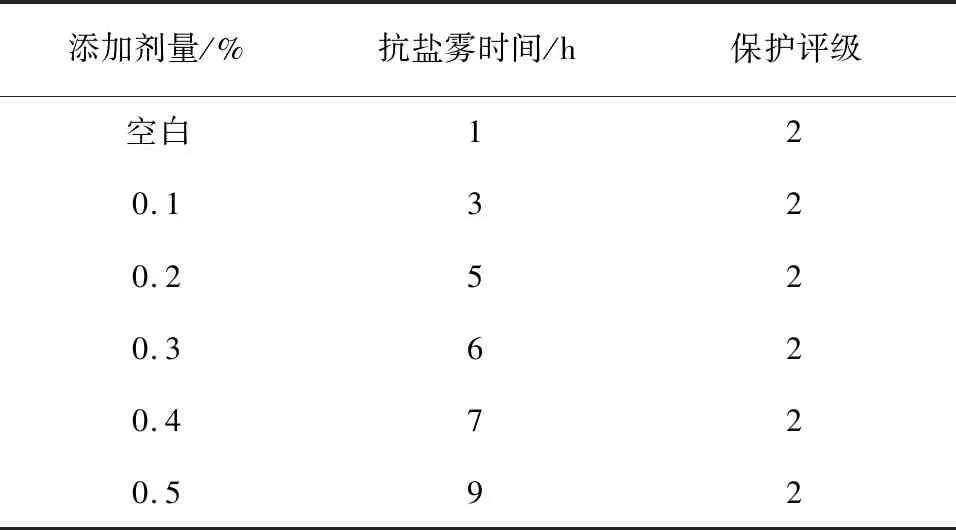

将合成的添加剂以不同加剂量加入到基础油中进行抗盐雾性能测试。结果见图5和表4。

图5 盐雾试验腐蚀后的钢片

表4 抗盐雾实验结果

由表4可知,单独加入烷苯基苯三唑的润滑油抗盐雾性能较差,经过不到9 h试片受到严重的腐蚀破坏,表面产生无数细小蚀点。图5所示腐蚀后钢片表面腐蚀点分布不均匀,有流线型腐蚀斑点。试片上部腐蚀较下部严重,且沿着试片表面从上至下的方向蚀点的面积呈现由大变小的规律,可能是油膜在重力作用下向下堆积变厚,钢片下面受腐蚀较轻。

烷苯基苯三唑单独用于润滑油中的抗盐雾实验效果较差,需要与其他缓蚀剂进行复配使用。本实验通过与咪唑啉缓蚀剂复配考察其性能,两者按一定比例复配测试结果如表5所示。

表5 复配条件下抗盐雾结果

从表5结果可以看出,当咪唑啉与烷苯基苯三唑复配比例变小时在润滑油中溶解性越来越好。当比例到达1∶1时溶解性较好,抗盐雾时间最长。继续减小复配比例溶解性虽然较好,但抗盐雾时间也随之变短,说明二者的较优复配比例为1∶1。

2.4 润滑油添加剂抗氧化性能测试

氧化安定性也是润滑油最主要的性能之一。高温状态下油品发生氧化反应是润滑油在使用过程中质量变差最重要的原因。考察润滑油氧化安定性试验很多,本实验选取差示扫描量热法(PDSC)和曲轴箱模拟试验方法来测定其性能。

2.4.1 差式扫描量热法

DSC氧化实验是在空气或氧气氛围下检测油样因氧化而释放的热量的实验。利用DSC评价润滑油抗氧化性能一般有两种方法:(1)动态法,在程序升温条件下,考察油品发生氧化反应时起始温度,该温度称为起始氧化温度(IOT);(2)静态法,在恒温条件下,检测油品氧化反应开始发生时的时间,该时间称为氧化诱导时间(OIT)。IOT越高,润滑油氧化安定性越好;OIT越长,润滑油氧化安定性也越好。不同浓度添加剂下润滑油的OIT和IOT如表6所示。

表6 添加剂对润滑油的氧化安定性影响

由表6可知,润滑油基础油的氧化诱导期为22.3 min,起始氧化温度为280.2 ℃。加入所合成的添加剂后,氧化诱导时间提高2倍以上,0.5%的添加剂达到48.7 min。随着添加剂量增加,氧化诱导期逐渐增加,起始氧化温度也随之升高。0.5%的添加剂能使基础油的起始氧化温度从280.2 ℃提高到298.7 ℃,提高温度达18.5 ℃。由此表明烷苯基苯三唑能提高润滑油基础油的抗氧化性能。

2.4.2 曲轴箱模拟试验方法

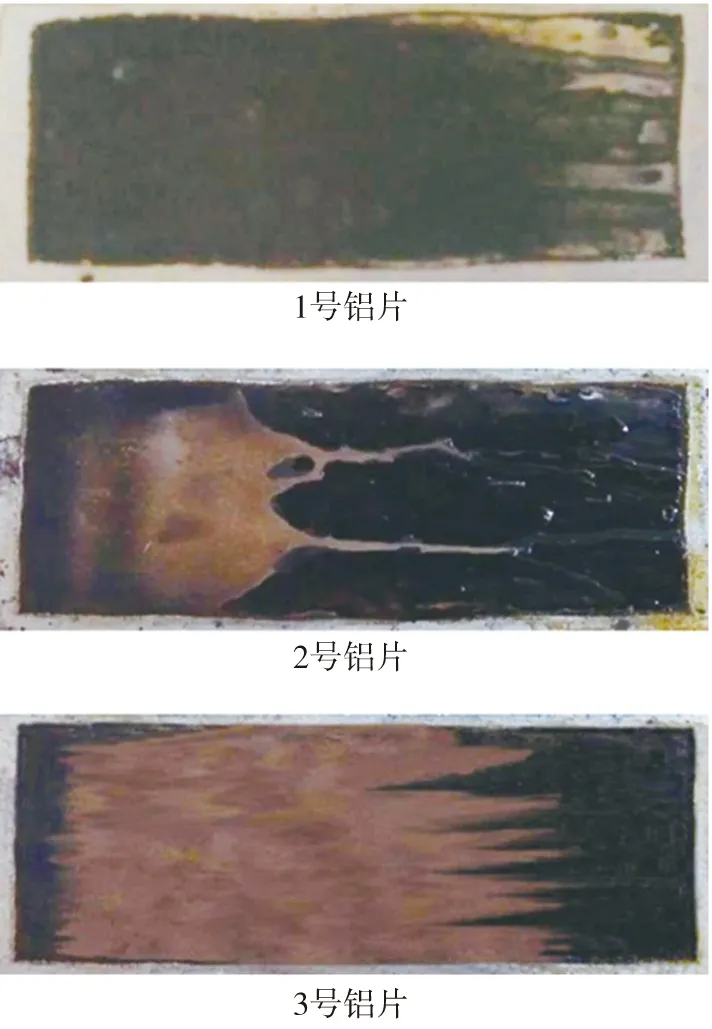

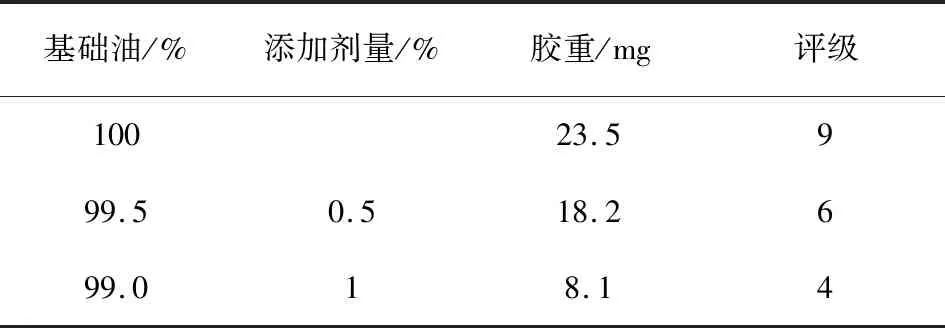

对合成添加剂进行热氧化安定性能测试,具体测试结果如图6和表7所示。

图6 抗氧化性能测试结果

表7 添加剂对润滑油的热氧化安定性影响

曲轴箱模拟试验方法的测试标准是由测试完的铝片颜色变化和胶重质量变化来衡量的。由图6和表7可知,添加剂能提高油品的抗氧化性能。随着添加剂含量增加,胶重质量减小,铝片的颜色变浅,显示出较好的抗氧化结果。与DSC法测试结果相一致,具有较好关联性,显示出一定抗氧化性能。

2.5 润滑油添加剂极压抗磨性能测试

极压抗磨性能也是润滑油最主要的性能之一。润滑油通过减小机械零件之间的摩擦而达到降低能耗、延长设备寿命的作用,这对工业生产设备具有重要意义,需要考察润滑油脂及其添加剂的极压抗磨性能。

2.5.1 润滑油添加剂抗极压性能

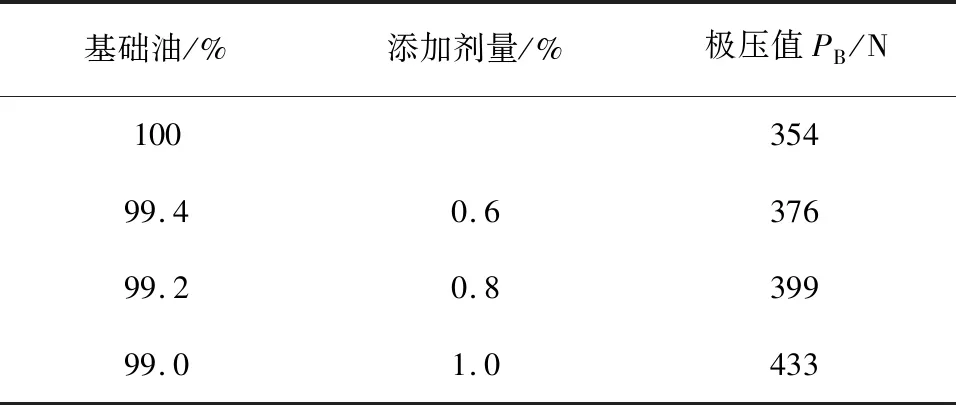

利用四球试验机考察合成添加剂在基础油中的摩擦学性能,并用XPS分析磨斑表面的化学成分和SEM观察磨斑表面形貌。最大无卡咬负荷(PB)值反映油品的极压承载能力。不同添加剂含量测试结果如表8所示。

表8 添加剂量对油品极压承载能力影响

由表8可知,在基础油中加入添加剂以后,油品的PB值有所增大。随着添加剂质量分数的提高,相应的极压值也随着增大,说明烷基苯三唑能够提高基础油的极压负载性能。

2.5.2 润滑油添加剂抗磨性能

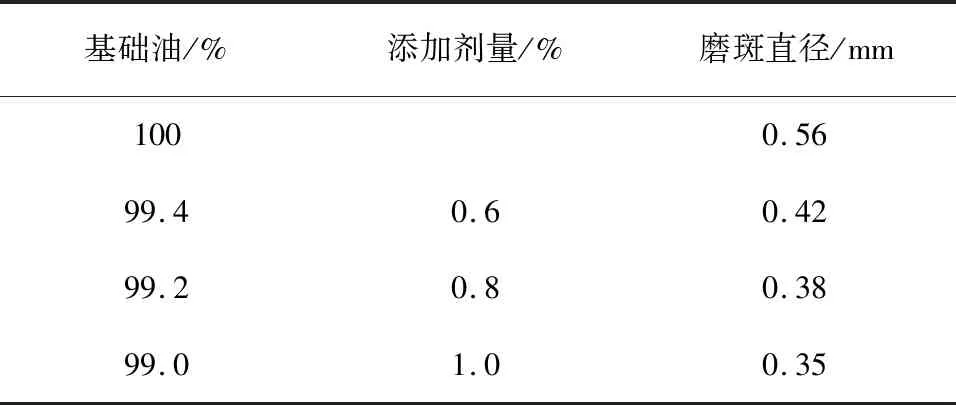

四球磨擦磨损试验机试验后钢球的磨斑直径大小反应了润滑油及其添加剂抗磨性能的优劣。在392 N负荷下,实验时间40 min条件下测试不同添加剂含量的基础油的钢球磨斑直径,结果如表9所示。

表9 添加剂量对油品抗磨性能影响

由表9可见,在同一实验力下,加入添加剂的润滑油经四球试验后,钢球磨斑直径显著减小,并且随着添加剂质量分数的不断增大,钢球的磨斑直径不断减小,这说明烷基苯三唑能提高油品的抗磨性能。

2.5.3 钢球磨损表面分析

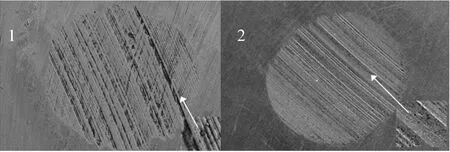

在392 N实验力下,添加了1.0%烷苯基苯三唑添加剂的油品(2号)与基础油(1号)的钢球表面形貌的SEM见图7。

图7 钢球磨斑表面的SEM图

由图7可知,在空白基础油(1号样品)中钢球表面的磨损较为严重,而含添加剂的基础油(2号样品)中,钢球表面比较平整光滑。可以推测,在纯的基础油中,钢球磨损表面形成的边界润滑膜较薄,而在含添加剂的基础油中较厚,添加剂可同钢表面发生摩擦化学作用,减少了摩擦损耗,故表现出较好的抗磨性能。

3 小结

(1)烷苯基苯三唑是一种油溶性添加剂,通过常温下在基础油中的溶解度实验可知,烷苯基苯三唑在基础油中具有优良溶解性能,远大于其他种类添加剂。

(2)烷苯基苯三唑初始分解温度高达213.5 ℃,显示出优良热稳定性,能够满足苛刻工业化使用条件。

(3)通过防锈实验表明,在Yu-base6基础油中,添加剂质量分数达到0.3%时,抗湿热试验在15 d情况下能达到无锈效果,显示优良防锈效果。而抗盐雾试验效果较差,0.5%质量分数的添加剂体系抗盐雾时间仅9 h,达不到企业要求。通过复配实验,相同质量分数下咪唑啉与烷苯基苯三唑复配比例为1∶1时能使抗盐雾时间提高4倍。

(4)抗氧化实验结果表明烷苯基苯三唑具有一定抗氧化效果,质量分数为1%的添加剂能提高润滑油的氧化诱导时间和起始氧化温度。曲轴箱模拟试验表明,加入添加剂后,铝片胶重减轻,颜色变浅,也显示一定抗氧化性能。

(5)抗磨试验表明加入添加剂后,质量分数为1%的添加剂能够提高润滑油的极压值79 N,钢球表面的磨斑直径变小,磨损状况减轻,显示出较好的抗磨效果。