磷尾矿陶粒烧结工艺优化及其轻质超高强混凝土配制

沈 凡, 韦国苏, 谯理格, 刘非易, 余泳幸

(1.武汉工程大学 材料科学与工程学院, 武汉 430205; 2.深圳市交通工程试验检测中心有限公司, 广东 深圳 518049;3.中建商品混凝土有限公司, 武汉 430074)

0 引 言

磷矿资源作为我国最重要的矿产资源之一[1]。近十年来, 随着我国化工行业、 农业、 新能源和医药行业的快速发展, 磷矿资源的年消耗量逐年上升[2]。但由于当前我国的选矿技术发展水平较为落后, 且大部分的矿产企业治理废物的观念和水平也较为落后, 导致精磷矿资源的利用率极低, 随之产生了大量具有二次利用价值的固体废弃物——磷尾矿[3]。磷尾矿含磷量低, 难以运用到如化肥等化工生产中, 因此大量的磷尾矿长期堆积在尾矿库中, 不仅长期占用着宝贵的土地资源, 同时造成了诸如土壤污染、 水污染等一系列不利于生态环境可持续发展的问题[4]。然而, 磷尾矿中含有大量可用于制备建筑材料的有用矿物, 将其作为原材料应用在建材领域可实现其资源化利用, 也符合可持续发展的战略要求[5]。面对日益严峻的磷矿资源形势, 发挥磷尾矿潜在的高附加值和提高磷尾矿消纳率已然成为了磷矿产业可持续发展的必经之路[6-7], 并且随着国家节能减排要求的提高, 磷尾矿资源综合化利用的意义越来越大, 也越来越迫切。

伴随着我国基础设施建设的高速发展, 混凝土的消耗量逐年增长, 天然集料需求量扩大, 过度开山采石导致天然石材资源日益枯竭[8-9]。为积极响应国家创建“资源节约型、 环境友好型”社会的方针政策, 建筑材料的绿色、 轻质、 高强化成为了当前的研究热点和可持续发展的重要途径[10-12]。轻质混凝土是一种具有保温、 隔热、 抗震且耐久性高的新型建材, 广泛应用于桥梁工程、 海洋工程、 水利工程和特种结构等领域[13-14]。目前, 我国轻质混凝土在实际工程应用上主要以LC50以下的非承载结构普通轻质混凝土为主, 对于强度大于60 MPa的高强甚至超高强轻质混凝土仍然缺乏系统的研究[15]。轻质超高强混凝土的原材料主要包括胶凝材料、集料、水等,其中胶凝材料组成和用量是力学性能和耐久性能的关键因素,而集料的类型是混凝土轻质化的保障。

现阶段, 将煤矸石、 污泥等固体废弃物烧制的轻质陶粒用于代替天然集料制备轻质混凝土已然成为未来建筑行业发展的主流。因此, 为实现磷尾矿固废变宝、 开辟磷尾矿资源综合化利用的新途径, 本文以湖南长沙麻田的磷尾矿[16]为研究对象, 通过原料配方设计和烧结工艺正交优化试验烧制磷尾矿轻质陶粒, 并以其作为集料配制轻质超高强混凝土, 通过对胶凝材料组成在工作性能、 密度以及强度的影响研究, 确定最佳配合比; 针对轻质超高强混凝土的体积稳定性与微孔结构进行研究, 以期为磷尾矿资源化利用提供一定的理论依据, 并为轻质超高强混凝土的制备与推广应用理论提供相应的技术参考。

1 原材料及试验方法

1.1 原材料

主要原料化学成分见表1。 磷尾矿: 取自湖南麻田, 烧失量2.9%, 中位直径D50为5.607 μm, 可塑性指数13.7; 粉煤灰: Ⅱ级粉煤灰, 比表面积1 310 m2/kg, 需水量比88%, 烧失量5.4%, 中位直径D50为11.185 μm; 硅灰: 比表面积21 500 m2/kg, 需水量比125%, 烧失量4.6%; 造孔剂: 硬脂酸, 分析纯; 助熔组分: 氧化钙、 氧化钾和氧化钠, 均为化学纯; 水泥: 采用P·O 42.5水泥, 比表面积372 m2/kg; 减水剂为江苏博特新材料有限公司生产的聚羧酸高效减水剂, 减水率28%; 细砂: 黄沙和江沙, 性能指标见表2; 试验用水为普通自来水。

表1 原材料的化学成分

表2 细砂基本性能指标

1.2 磷尾矿轻质陶粒制备方法

先将各原材料按照设计配方混合, 外加30%的水, 再将混合后的生料置于成球机中造粒, 于105 ℃的鼓风干燥箱中烘干1.5 h, 除去自由水后再转移至SLX1600-20型高温炉, 按照设定的烧结制度进行烧结试验, 最后自然冷却得到磷尾矿轻质陶粒成品。

1.2.1 原料配比 依据Reily三角形相图[17]可知, 烧制陶粒对各原材料的化学成分要求为SiO2含量为45%~69%、 Al2O3含量为17%~27%、 RO+R2O(碱性氧化物, 助熔组分)含量为9%~15%, 结合生料充分发气膨胀所需的液相黏度要求进行配方设计, 具体见表3。

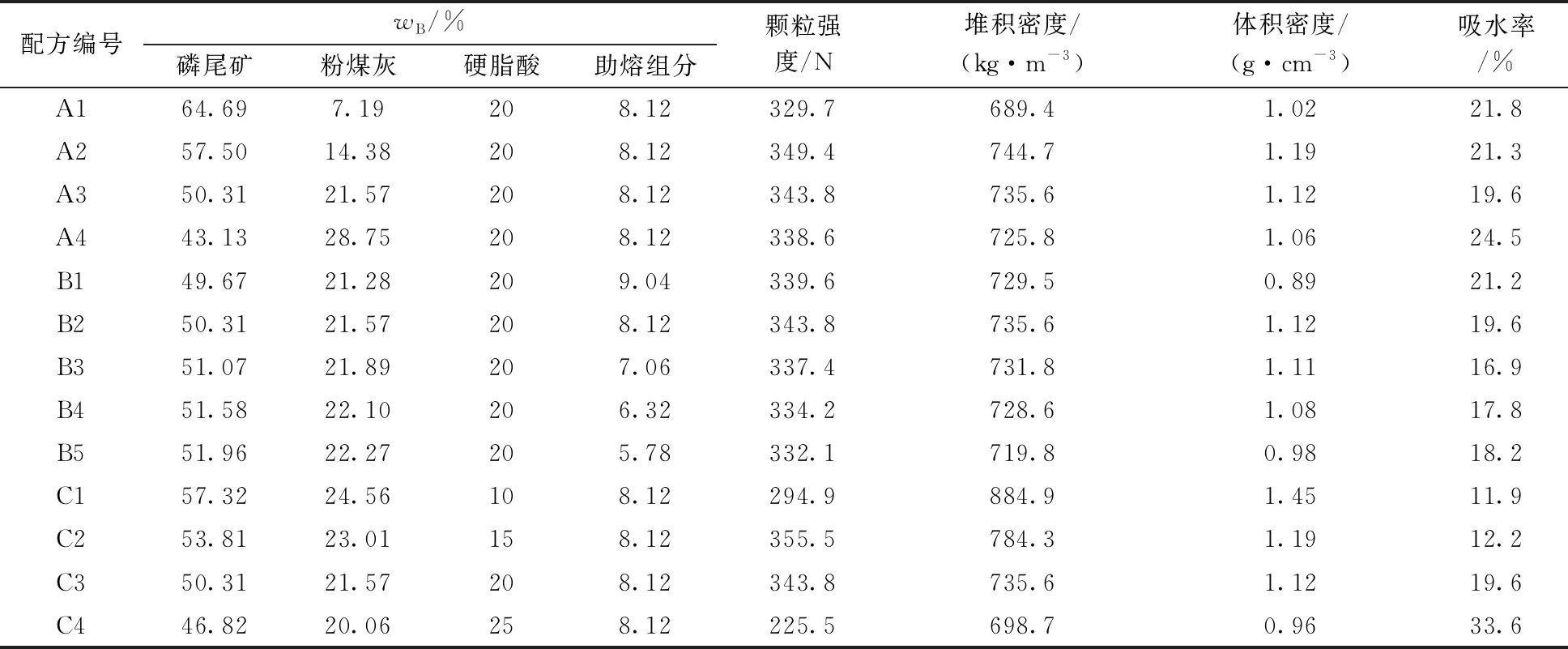

表3 磷尾矿轻质陶粒配方设计及性能测试结果

1.2.2 烧结方法 选取确定的原料配比, 采用上海韵通测试仪器有限公司生产的SLX1600-20型高温炉进行烧结试验。根据图1的热分析图确定烧结方法: 以4 ℃/min的速度分别升温至300、 350、 400、 450和500 ℃, 预热20、 25、 30、 35和40 min, 然后以相同的升温速度分别升温至1 010、 1 060、 1 110、 1 160和1 210 ℃, 保温10、 15、 20、 25和30 min。

图1 磷尾矿的热分析图

1.2.3 性能测试 颗粒强度采用WDW-5KN型电子万能试验机以0.8 mm/min的加载速度进行测定,每组取20颗陶粒, 取平均值作为最终的结果, 选出颗粒强度最高的样品进行筒压强度测试; 堆积密度、 体积密度和吸水率依据《轻集料及其试验方法 第1部分: 轻集料》(GB/T 1743.1—2010)中的要求进行测试; 物相组成采用中国丹东射线仪器公司的Y500型X射线衍射仪(CuKα,λ=0.154 06 nm, 步进扫描, 扫描范围5°~80°, 扫描速度8°/min, 管电压40 kV, 管电流30 mA)进行测试。

1.3 磷尾矿轻质超高强混凝土制备方法

轻质超高强混凝土制备: 将提前预湿6 h的磷尾矿轻细集料、 细砂及胶凝材料混合干拌90 s, 再加入水和减水剂搅拌210 s得到新拌物, 倒入模具内成型、 标准养护至规定龄期。工作性能和干表观密度按照《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2002)中的要求进行测试; 力学性能按照《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)中的测试方法进行测试。

2 结果与分析

2.1 原材料对磷尾矿轻质陶粒性能的影响

磷尾矿轻质陶粒配方设计及基本性能测试结果见表3。 配方A1~A4是以磷尾矿用量为变量所设计的试验组; B1~B5是以助熔组分掺量为变量所设计的试验组; C1~C4是以造孔剂用量为变量所设计的试验组。测试结果表明: 随着磷尾矿的用量减少, 磷尾矿轻质陶粒的颗粒强度和密度先升高而后下降, 吸水率则先大幅度下降后呈略微升高趋势; 随着助熔组分掺量的减少, 磷尾矿轻质陶粒的颗粒强度和密度先升高而后下降, 吸水率则先下降后升高; 随着造孔剂硬脂酸掺量的升高, 磷尾矿轻质集料的颗粒强度与密度均出现大幅度的减小, 吸水率则升高。因此, 当采用磷尾矿轻质陶粒的最佳配方: 磷尾矿53.81%, 粉煤灰23.01%, 助熔组分8.12%, 硬脂酸15%时, 制备的轻质陶粒各项性能最优, 即配方C2。 以下试验均基于此配方设计。

2.2 烧结制度对磷尾矿轻质陶粒性能的影响

2.2.1 预热温度 设定烧结温度1 110 ℃, 烧结时间20 min, 预热时间30 min。预热温度分别为300、 350、 400、 450、 500 ℃, 制备的磷尾矿轻质陶粒性能测试结果见图2。

图2 预热温度对陶粒性能的影响

随着预热温度的升高, 颗粒强度、 堆积密度和体积密度先下降后增高, 吸水率则是先升高而后降低。预热温度低于400 ℃时, 只有部分有机质挥发, 产生的气体量较少, 料球膨胀效果差, 尤其在300 ℃时陶粒的堆积密度和体积密度高、 吸水率低; 随着预热温度的提高, 预热阶段产生的气体量增加, 料球内部孔隙增加, 在高温烧结阶段料球膨胀效果显著, 最终堆积密度和体积密度降低, 吸水率升高, 颗粒强度则变化不大, 仅由310.7 N降至279.5 N; 而预热温度过高时, 导致进入到烧结阶段的发气量减少, 料球的膨胀效果差, 磷尾矿陶粒内部过于致密, 连通孔大幅度减少, 最终堆积密度和体积密度增加。当预热温度控制400 ℃时, 可以产生适宜的气体量, 使得料球膨胀效果显著, 磷尾矿陶粒的各项性能整体最佳。

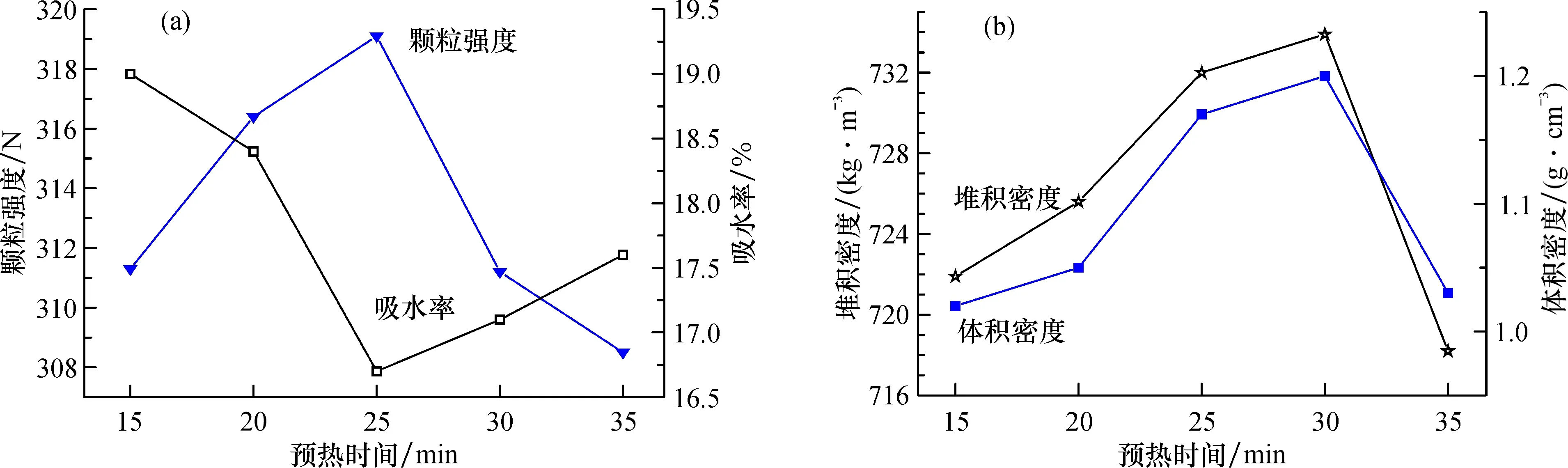

2.2.2 预热时间 设定烧结温度1 110 ℃, 烧结时间20 min, 预热温度400 ℃。预热时间分别为20、 25、 30、 35、 40 min, 制备的磷尾矿轻质陶粒性能测试结果见图3。颗粒强度、 堆积密度和体积密度随着预热时间的增加呈现出先增加后降低, 吸水率则先降低后增加。这是由于在适宜的预热温度下, 若预热时间不足, 料球内的有机质挥发量少, 产生的气体少, 使得在烧结阶段过多的有机质和碳酸盐发气逸出, 使得吸水率高、 强度低; 随着预热时间增至25 min, 在预热阶段发气量增加, 料球内部形成孔隙, 在烧结阶段适量的气体产生使得料球膨胀, 且液相量增加, 固相反应充分, 料球表面包裹性较好, 强度升高, 吸水率降低; 此外, 时间的增加并没有导致陶粒的堆积密度和体积密度过多的升高。若继续延长预热时间, 大量的挥发气体导致料球出现过多连通孔隙, 料球膨胀不明显, 导致制得的轻质集料密度下降明显, 吸水率急速升高, 且因料球致密化程度降低, 强度迅速下降。综上分析, 预热时间宜取25 min。

图3 预热时间对陶粒性能的影响

2.2.3 烧结温度 设定预热温度400 ℃, 预热时间25 min, 烧结时间20 min。烧结温度分别为1 010、 1 060、 1 110、 1 160、 1 210 ℃, 制备的磷尾矿轻质陶粒性能测试结果见图4。随着烧结温度的升高, 颗粒强度、 堆积密度和体积密度逐渐升高, 吸水率则先升高而后下降。由于烧结温度较低时, 液相生成量不足, 对膨胀气体包裹性差, 吸水率高达27.8%, 颗粒强度也仅有122.3 N; 随着烧结温度升高, 液相逐渐增多, 料球表面生成一层釉质, 料球气孔密闭性提高, 膨胀效果显著, 吸水率下降, 堆积密度、 体积密度升高; 随着固相反应充分进行, 加快了生料球的物理化学反应, 在适宜的液相范围内, 生料球间各物质结合力增强, 料球致密化程度高, 从而颗粒强度升高, 最高可达337.2 N; 烧结温度过高时, 陶粒制品的吸水率仅下降了1.6%, 颗粒强度、 堆积密度和体积密度升高变得缓慢。综合考虑, 烧结温度宜取1 160 ℃。

图4 烧结温度对陶粒性能的影响

2.2.4 烧结时间 设定预热温度400 ℃, 预热时间25 min, 烧结温度1 160 ℃, 烧结时间分别为10、 15、 20、 25、 30 min时制备的磷尾矿轻质陶粒性能测试结果见图5。堆积密度、 体积密度和吸水率随着烧结时间的增加呈现先降低后升高, 而颗粒强度则是先升高后降低。这是由于在较短的烧结时间里, 料球的发气量较低, 膨胀效果较差, 且由于固相反应程度低, 生成的液相量不足, 集料包裹性差, 导致陶粒吸水率和密度高, 强度低; 随着烧结时间的增加, 液相量增加, 气体生成量增加, 且更致密的表面使得料球充分膨胀, 同时充足的烧结时间使得料球内部的原子有着较长的移动距离, 烧结进行更完善。若烧结时间过长, 会出现过烧, 液相量过多, 黏度低, 集料包裹性差, 导致轻质集料颗粒强度急速下降, 同时伴随着气体量增加, 形成过多的连通孔甚至出现开裂的现象, 吸水率大幅增加。当烧结时间为20 min时, 颗粒强度高达334.5 N, 吸水率为11.2%, 堆积密度和体积密度则分别为734.4和1.19 g/cm3。综上分析, 烧结时间宜取20 min。

图5 烧结时间对陶粒性能的影响

2.3 烧结工艺参数优化

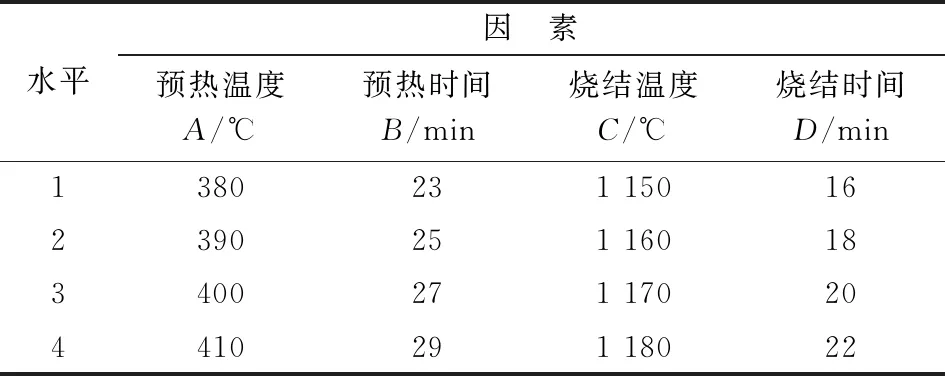

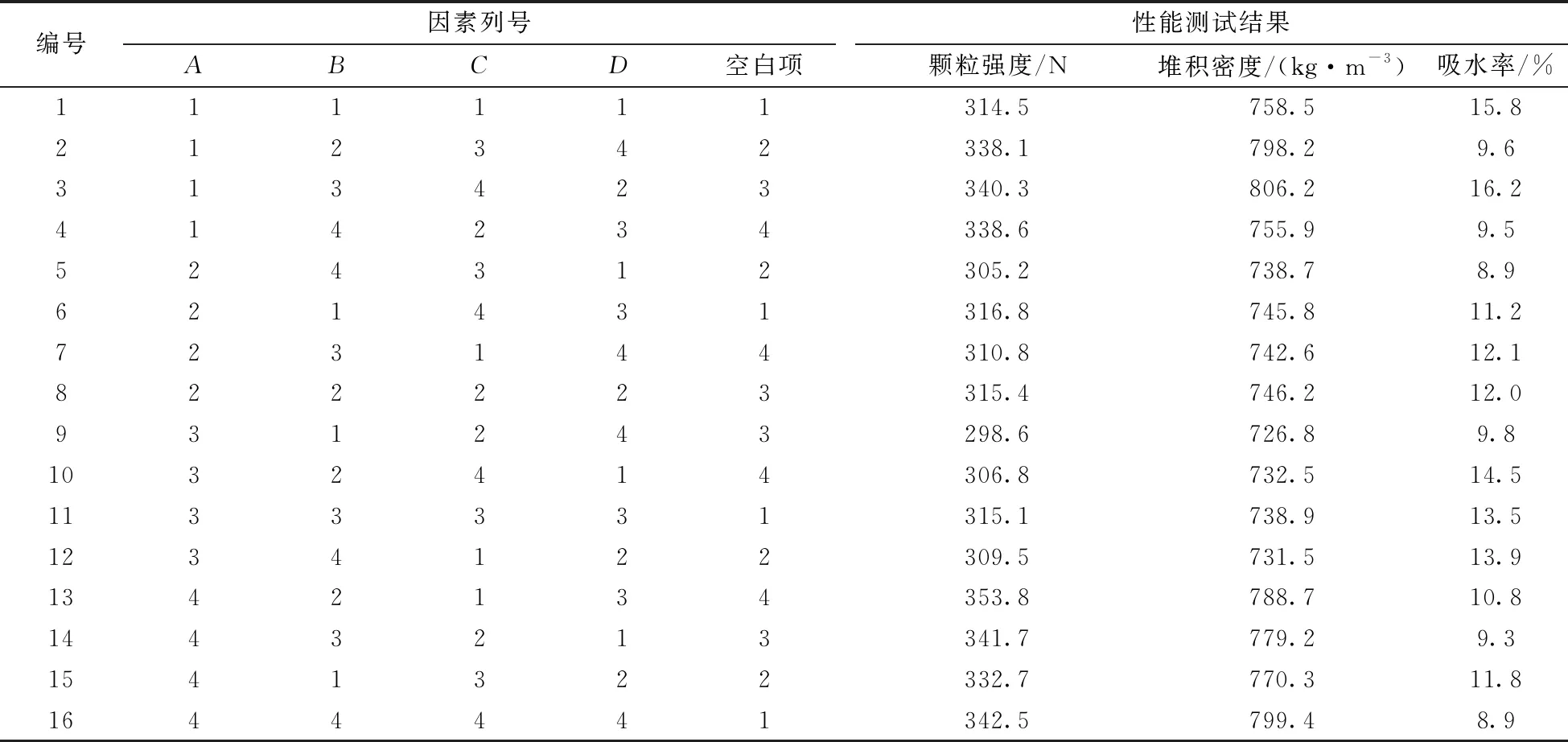

2.3.1 正交试验方案 选取预热温度(A)、 预热时间(B)、 烧结温度(C)、 烧结时间(D)4个影响因素, 每个因素分别设定4个水平进行烧结试验, 正交因素水平见表4。以磷尾矿轻质陶粒的颗粒强度、 吸水率、 堆积密度作为指标, 设计L16(45)正交试验方案。正交试验方案和对应性能测试结果见表5。

表4 正交因素水平表

表5 L16(45)正交实验方案和性能测试结果

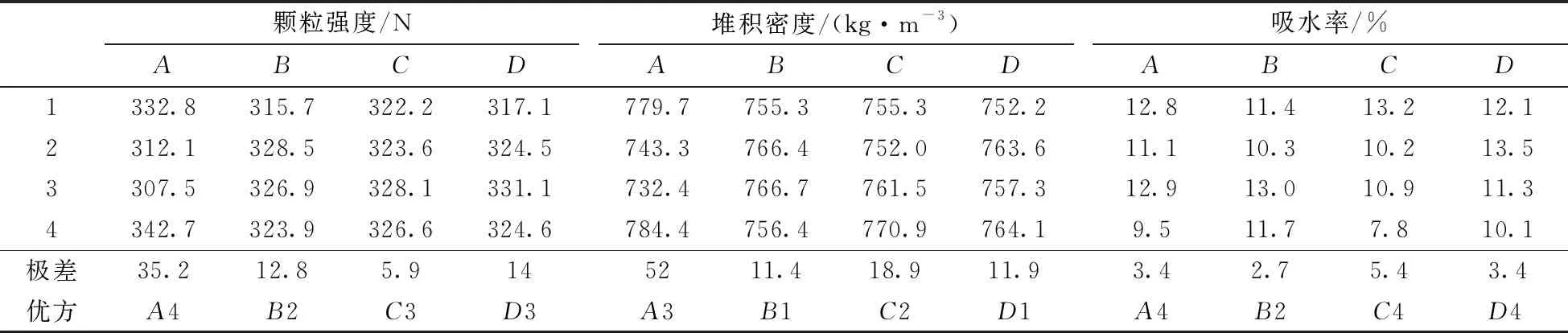

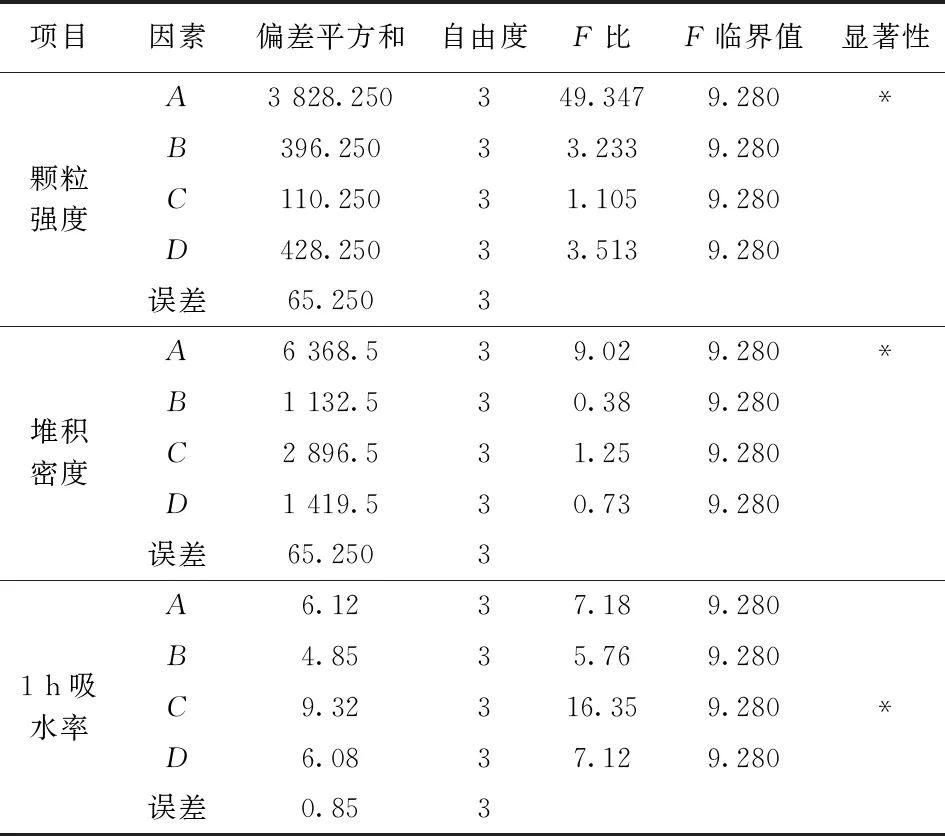

2.3.2 正交试验分析 三项性能指标极差分析和方差分析分别见表6、 表7。预热温度对磷尾矿轻质陶粒的颗粒强度和堆积密度有较为显著的影响; 烧结温度则对吸水率有着较为显著的影响, 适宜的预热温度和烧结温度, 使得原料得到充分预热, 并生成适量的气体, 在烧结阶段可形成强度高、 吸水率低的轻质陶粒。结合烧结工艺参数对各性能影响变化规律, 得出磷尾矿轻质集料的最优烧结制度如下: ①考虑颗粒强度为主时为A4B2C3D3; ②考虑堆积密度为主时为A3B2C1D2; ③考虑吸水率为主时为A4B2C4D4。为突出磷尾矿轻质陶粒的高强度和具备适用于配制轻质超高强混凝土的低吸水率的特征, 确定磷尾轻质陶粒的最佳烧结制度为A4B2C4D3(预热温度410 ℃, 预热时间25 min, 烧结温度1 180 ℃, 烧结时间20 min)。

表6 3项性能极差分析

表7 3项性能指标方差分析

2.4 磷尾矿轻质陶粒性能表征

2.4.1 物理性能 以最佳配方和最优烧结工艺参数烧制磷尾矿轻质陶粒, 其筒压强度、 堆积密度和1 h吸水率测试结果见表8。本文制备的磷尾矿轻质陶粒各项性能均满足GB/T 17431.1—2010中密度等级为800的质量要求。

表8 磷尾矿轻质陶粒物理性能

2.4.2 矿物组成 图6为本文所制备的800级磷尾矿轻质陶粒的XRD检测谱图。磷尾矿轻质陶粒中以硅铝酸盐晶体矿物为主, 主要是石英、 钙长石、 莫来石、蒙脱石等。

图6 磷尾矿轻质陶粒XRD谱图

2.5 磷尾矿轻质超高强混凝土配制

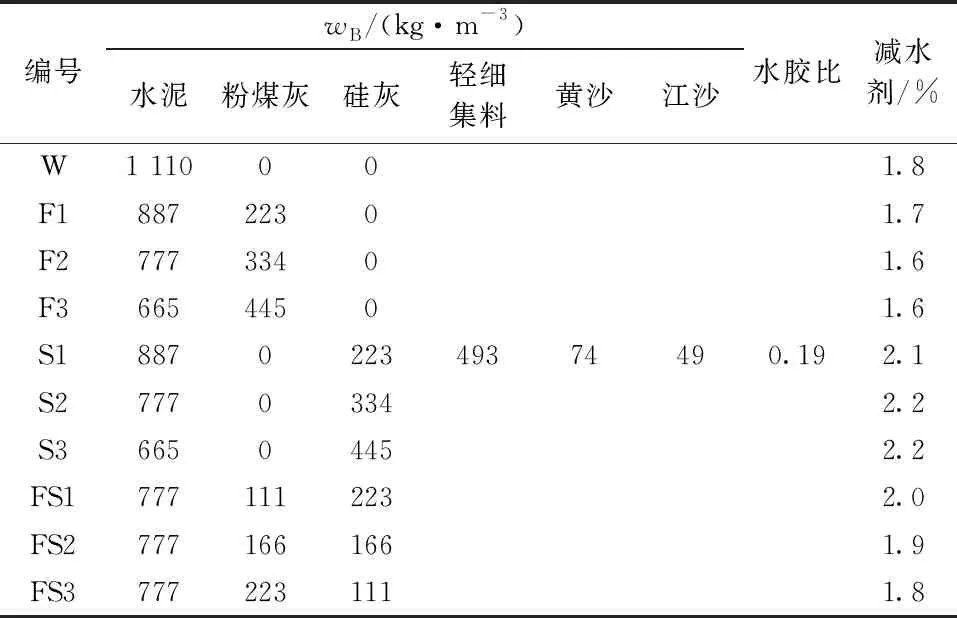

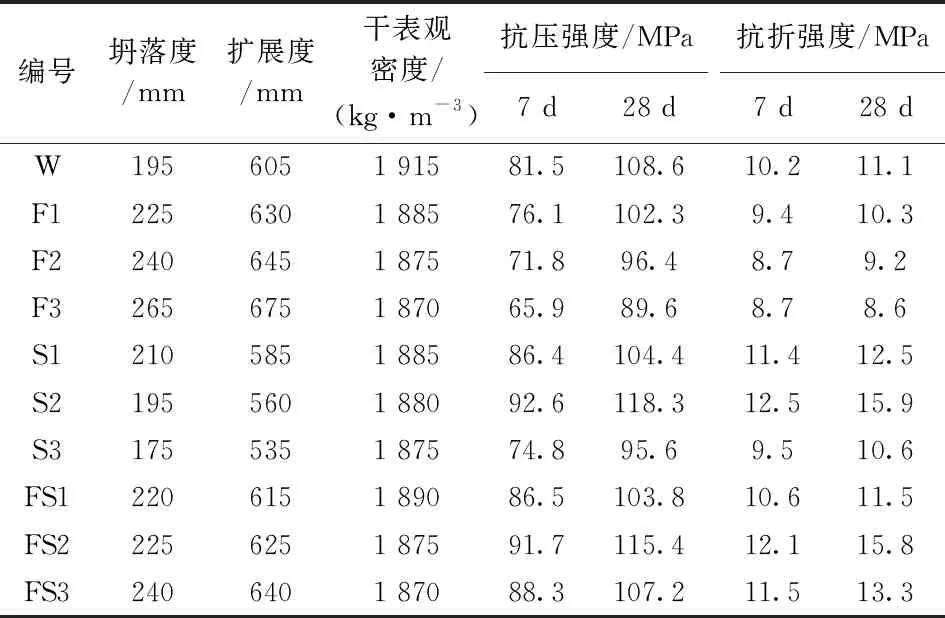

将前期烧制的磷尾矿轻质陶粒破碎至4.75 mm以下, 以其作为轻细集料, 采用绝对体积法设计硅灰单掺量为20%、 30%和40%的试验组F1、 F2、 F3; 粉煤灰单掺量为20%、 30%和40%的试验组S1、 S2、 S3; 硅灰和粉煤灰复掺20%+10%、 15%+15%、 10%+20%时轻质超高强混凝土的试验组FS1、 FS2、 FS3; 对照组W是胶凝材料全部为纯水泥, 按照1.3节中的方法配制轻质超高强混凝土。胶凝材料总量1 110 kg/m3, 水胶比0.19, 减水剂1.5%~2.5%, 浆集比1.80, 轻细集料占集料总量的80%。具体配合比见表9, 工作性能及强度测试结果表10。

表9 配合比设计

表10 工作性能及强度测试结果

结果表明, 随着粉煤灰掺量的增加, 抗折强度变化不大, 试件7和28 d的抗压强度均有不同程度的下降, 其中掺入40%的粉煤灰的抗压强度下降明显, 这是因为过多粉煤灰导致水泥的量减少, 生成的C-S-H凝胶减少, 因此抗压强度下降; 拌合物的坍落度和扩展度随着粉煤灰掺量的增加逐渐升高, 这得益于粉煤灰的稀释作用。随着硅灰掺量的增加, 7、 28 d的抗压强度和抗折强度均呈现先增高后下降, S2组强度最高, 7和28 d抗压与抗折强度分别为92.6、 118.3 MPa和12.5、 15.9 MPa,这是因为在水化早期, 硅灰与Ca(OH)2发生二次反应, 生成更多的C-S-H凝胶, 填充于水泥颗粒之间, 细化浆体内部的孔结构, 因而使得硬化浆体更为致密, 缺陷减少, 抗压强度升高; 若硅灰掺入量过大, 多余的硅灰会吸附水, 体系中的有效水胶比降低, 导致大部分的水泥颗粒未能发生水化反应, 硬化浆体的强度反而出现大幅度的下降。粉煤灰和硅灰复掺时的抗压强度多高于二者分别单掺时的抗压强度, 可见粉煤灰和硅灰叠加产生功能效应, 使得抗压强度得到提升。当组水泥、 粉煤灰和硅灰占比为70∶15∶15时, 其7和28 d的抗压强度和抗折强度分别为91.7、 115.4 MPa和12.1和15.8 MPa, 同时扩展度为225 mm, 干表观密度为1 875 kg/m3。

3 结 论

(1)通过基础试验得出磷尾矿轻质陶粒的最佳配比为磷尾矿53.81%, 粉煤灰23.01%, 助熔组分8.12%, 硬脂酸15%。

(2)通过烧结制度正交试验结果的极差和方差分析可知: 预热温度对磷尾矿轻质陶粒的颗粒强度和堆积密度有着较为显著的影响; 烧结温度则对吸水率有着较为显著的影响; 磷尾轻质陶粒的最佳烧结制度为预热温度410 ℃, 预热时间25 min, 烧结温度1 180 ℃, 烧结时间20 min。

(3)以最佳配方和最优烧结参数制备的磷尾矿轻质陶粒筒压强度为7.2 MPa, 吸水率仅为8.6%, 堆积密度为758.9 kg/m3, 各项性能均满足《轻集料及其试验方法 第1部分:轻集料》(GB/T 17431.1—2010)中密度等级为800的质量要求, 其主要矿物相为石英、 莫来石、 钙长石和蒙脱石。

(4)水泥、 粉煤灰和硅灰用量分别为777、 166、 166 kg/m3, 水胶比0.19, 轻细集料、 黄沙、 江沙用量分别为493、 74、 49 kg/m3, 减水剂掺量1.9%, 此时制备的轻质超高强混凝土工作性能优异, 坍落度225 mm, 扩展度625 mm, 28 d抗压/抗折强度为115.4 MPa/15.8 MPa, 干表观密度为1 875 kg/m3, 达到了轻质超高强混凝土水平。