湖南宝山矿全尾砂膏体充填参数优化研究

朱敏,龚永超,梁巨理,曾广新,王雁波

(1.湖南宝山有色金属矿业有限责任公司,湖南 郴州市 423000; 2.长沙矿山研究院有限责任公司,湖南 长沙 410012)

0 前言

随着矿山开采进入深部,充填采矿成为控制地压与安全采矿的关键手段之一[1],具有无沉降、无离析、无脱水特性的膏体充填技术成为充填采矿 研究的重点[2]。膏体充填技术可充分提高采场稳定性和矿石回采率,适宜的膏体充填配比是矿山经济开采的前提[3],而尾砂浓密脱水技术是膏体充填的关键环节[4-6],尾砂浓密可通过开展一系列的沉降试验来确定相关参数,以便为确定浓密设备提供依据[5-6]。

湖南宝山有色金属矿业有限责任公司(宝山矿)位于湖南省桂阳县城西,宝山矿区属低山丘陵区,矿山井下开采能力为1000 t/d,目前采矿方法主要采用上向水平分层充填法和浅孔留矿嗣后充填法,主要充填方式为废石非胶结充填。随着开采深度逐步下降,矿山当前存在技术、经济和安全等方面的难题:

(1)矿区开采深度和开采范围的不断扩大,造成地表沉降将直接威胁到地表工业场地,深部地压显现严重,目前所采用的干式充填无法满足深部矿体开采需求。

(2)随着矿山新箕斗井的建成,生产能力将从30万t/a提高至49.5万t/a,矿块同步回采增多,为保证回采作业安全,须提高充填质量。

(3)废石不具自立能力,需留设保护矿壁,造成资源浪费,充填与采矿不能有序衔接和配合,制约矿山提高生产能力。

为解决宝山矿业深部矿体安全高效开采问题,矿山决定采用深锥浓密机全尾砂膏体充填技术。对此,本研究采用宝山矿的全尾砂开展充填配比试验,结合矿山开采技术条件,得到与井下充填采矿匹配的推荐配比与深锥浓密机底流质量浓度要求,同时进行全尾砂絮凝静动态沉降试验,研究各絮凝沉降参数对全尾砂沉降特性的影响规律,为宝山矿全尾砂膏体充填技术参数选择提供理论依据。

1 充填技术参数试验

1.1 充填材料选择

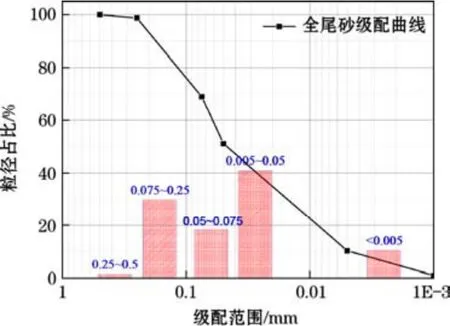

试验充填骨料采用宝山矿全尾砂,全尾砂平均真密度为2.833 kg/m3粒径组成测试结果见图1,宝山矿全尾砂粒度偏细,0.075 mm以下颗粒所占比例达69.1%,平均粒径为0.076 mm,粒度偏细将影响全尾砂沉降,普通立式砂仓沉降底流质量浓度难以达到膏体充填工艺要求,故矿山采用深锥浓密机进行絮凝沉降,以提高全尾砂底流质量浓度及降低溢流水含固量。

图1 宝山矿全尾砂级配

胶凝材料采用普通32.5硅酸盐水泥,深锥浓密机浓密后的高质量浓度料浆与胶凝材料混合搅拌形成膏体,无需额外加水,质量浓度过高需添加少 量水稀释,以及充填前后洗管用水时,采用深锥浓密机溢流水。

1.2 充填技术参数试验

充填技术参数是充填系统设计的主要依据,需通过充填试验加以确定[7]。尾矿充填试验主要包括两部分内容,即充填配比试验和尾矿浆浓密沉降试验,本研究通过充填配比试验在满足宝山矿实际开采所需强度指标条件下,获取最优的充填配比与质量浓度[7-8],由此得出深锥浓密机全尾砂底流质量浓度要求,利用全尾砂絮凝沉降静态试验确定絮凝剂类型、用量、矿浆质量浓度等参数[9],絮凝沉降动态试验在静态的基础上增添了连续进料,连续排料的过程,更切合深锥浓密机絮凝沉降的过程,更方便确定较好的给料速率,为膏体充填工业性试验技术参数选择提供理论依据[10]。

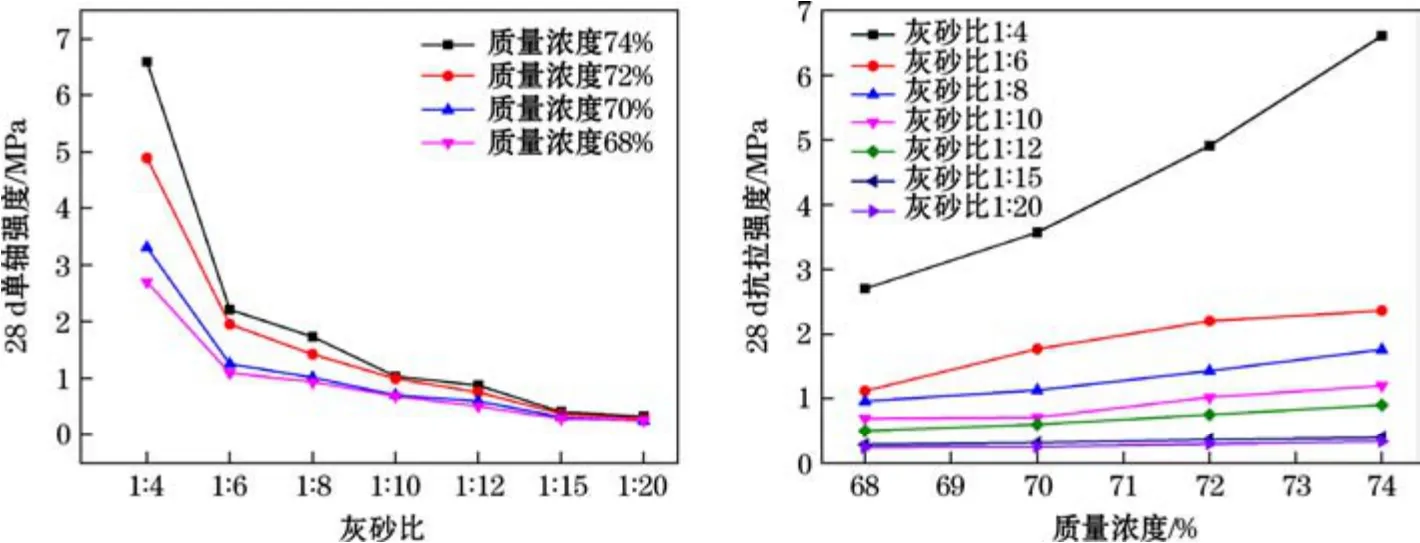

充填配比试验在宝山矿全尾砂物理力学性能测定基础上,选用水泥∶尾砂为1∶4,1∶6,1∶8,1∶10,1∶12,1∶15,1∶20等7种配比,分别在尾砂质量浓度为68%,70%,72%,74%时进行室内充填体试块制作,一共进行28组试验,测定养护期为28d的充填体单轴抗压强度。

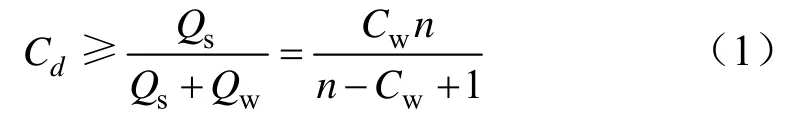

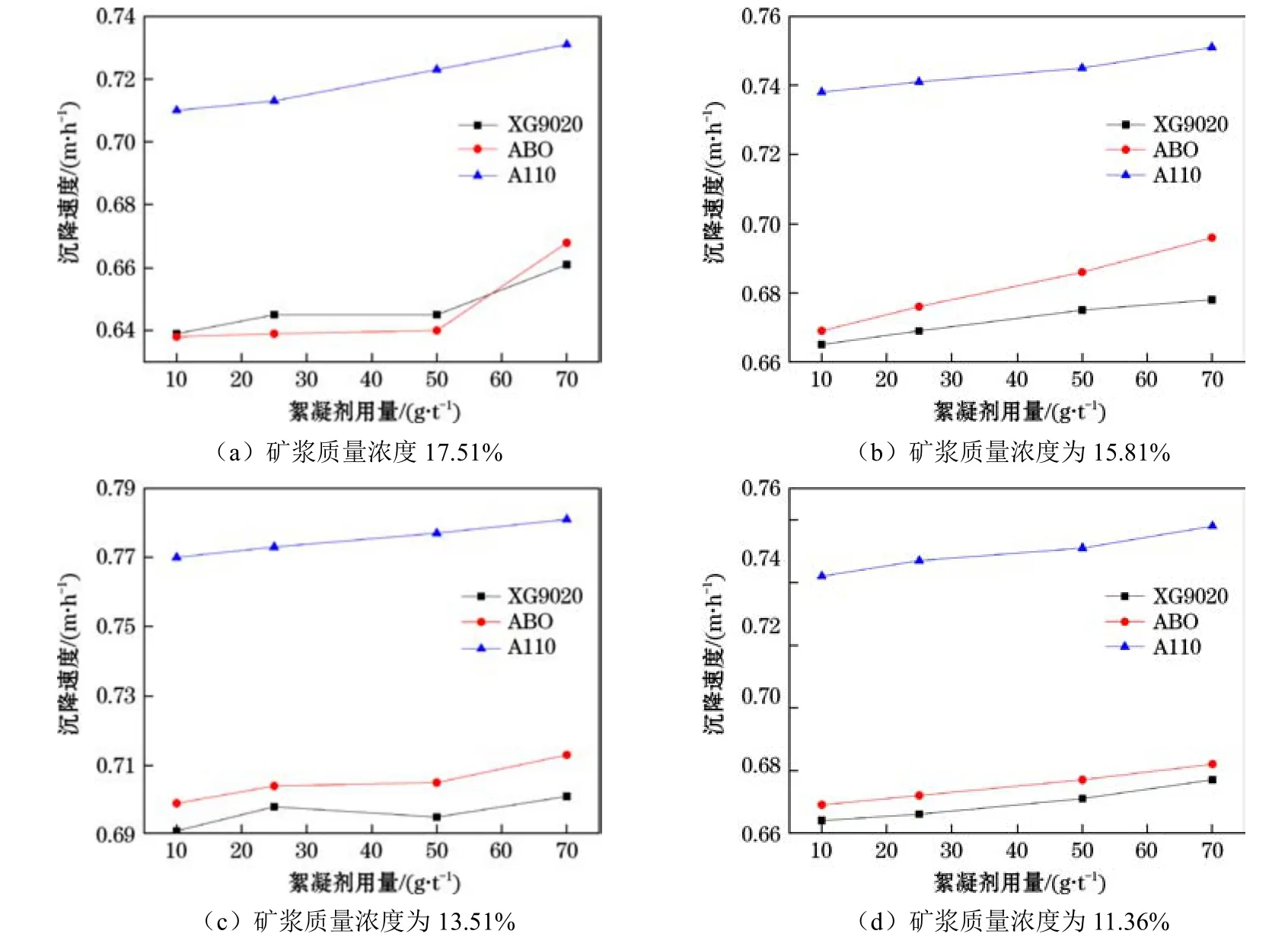

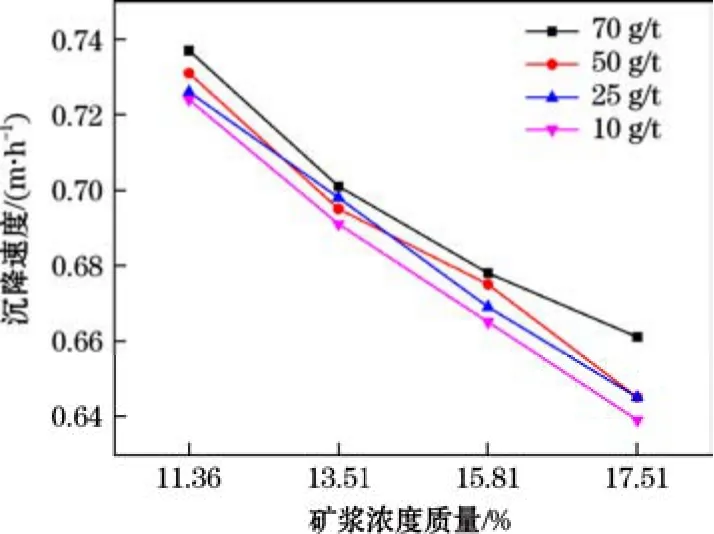

全尾砂絮凝沉降静态试验采用XG9020,ABO,A110 3种阴离子絮凝剂,在矿浆质量浓度为17.51%、15.81%、13.51%、11.36%时,测定全尾砂的平均沉降速度(沉降时间取20 min),同时对5min后溢流水固含量和20 min后平均压缩质量浓度进行测定。

全尾砂絮凝沉降动态试验采用4个蠕动泵,分别用于泵送稀释水、絮凝剂、尾砂矿样进入浓密试验装置的给料系统中,从试验装置底部泵出底流矿样。稀释水采用自来水,絮凝剂通过2个不同的给药点添加,添加量由静态试验所得数据为参考,矿浆配成的质量浓度为11%左右,然后放入100 L的桶内用电动搅拌机充分搅拌均匀,最后泵入管道。通过计算调整蠕动泵转速,使絮凝剂、尾矿矿样达到静态试验的最佳添加比,并模拟不同情况下的浓密试验结果。当泥层高度为120 mm时开始取样测溢流水,当泥层高度为240 mm时开始取样测底流质量浓度。模拟试验装置采用Φ100 mm的浓密机。

2 试验结果与分析

2.1 充填配比试验结果

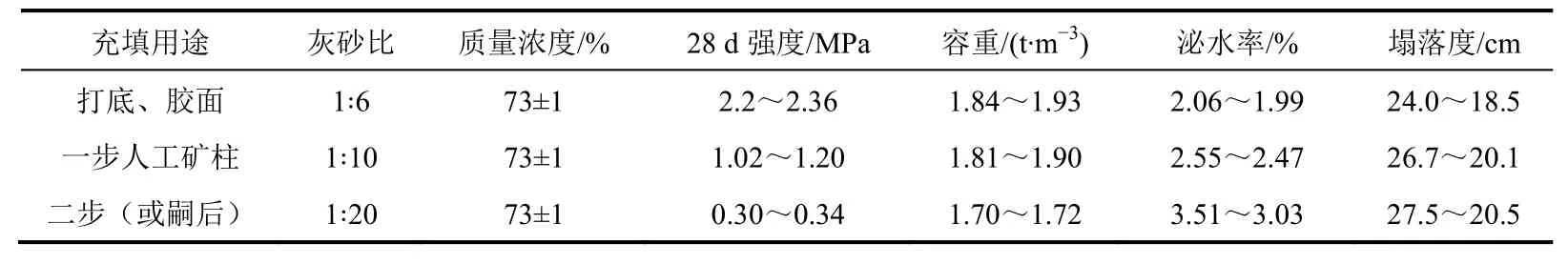

宝山矿深部主要采用两步回采的浅孔留矿嗣后充填法、上向水平分层充填法,根据宝山矿开采技术条件,综合考虑安全和经济两个方面,确定采用如下强度指标:

(1)打底或胶面,28 d抗压强度≥2 MPa;

(2)一步采人工矿柱,28 d抗压强度为1~1.5 MPa;

(3)二步采矿房充填及嗣后充填,28 d抗压强度≥0.3 MPa。

由图2充填配比试验结果可知,充填体试件单轴强度随灰砂比增大而降低,降低幅度最大为1∶4~1∶6,尾砂质量浓度为74%、72%、70%、68%时,降低幅度分别为66.57%、60.12%、62.24%、59.63%;随着灰砂比增大,单轴强度降低的幅度逐渐变小,当灰砂比为1∶15~1∶20时,单轴强度降低幅度为20.00%、24.32%、22.58%、10.71%。充填体试件单轴强度随质量浓度的增大逐渐增大,在灰砂比较大时,质量浓度对于单轴强度的影响较大,在灰砂比为1∶15~1∶20时,不同质量浓度下单轴强度近乎 相等。

图2 不同灰砂比与质量浓度的28 d单轴强度

依据矿山采矿方法所需充填料的强度指标及充填配比试验结果,从安全经济层面确定充填配比及性能参数(见表1)。

表1 全尾砂膏体充填料配比及性能参数

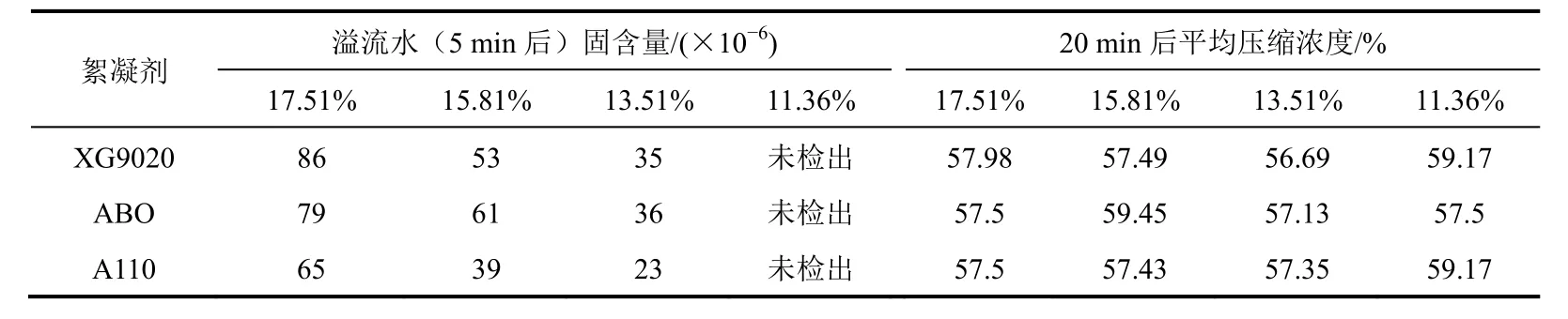

设充填量为Q,质量浓度为Cw,砂灰比为n(如1∶20灰砂比,n=20),则全尾砂浆的质量Qs=QCwn/ (n+1),水质量Qw=Q(1-Cw),深锥浓密机底流浓度要求:

依据推荐配比参数,胶结充填料浆质量浓度为(73±1)%,按灰砂比1∶6,1∶10,1∶20计算,全尾砂底流质量浓度分别应达到(70±1)%,(71±1)%,(72±1)%,为满足各充填用途,深锥浓密机全尾砂底流质量浓度应达到(72±1)%。

2.2 全尾砂絮凝沉降试验

2.2.1 静态沉降试验结果

由图3、图4,在同一矿浆质量浓度下,添加絮凝剂A110沉降速率明显高于XG9020、ABO,XG9020与ABO两者沉降速率相差较小,随着絮凝剂量增加,沉降速度缓慢递增。絮凝剂A110从10 g/至70 g/t,矿浆质量浓度为17.51%、15.81%、13.51%、11.36%时沉降速度增加率为1.4%、1.7%、2.9%、2.0%,絮凝剂A110相同用量下,沉降速度随着矿浆质量浓度的升高有明显降低,矿浆质量浓度由11.36%升至17.51%,絮凝剂用量10 g/t、25 g/t、55 g/t、70 g/t时降低幅度分别为10.64%、10.85%、 11.65%、11.47%。综合分析,沉降速率影响因素:絮凝剂种类>矿浆质量浓度>絮凝剂用量。

图3 不同矿浆质量浓度及絮凝剂下沉降速率与絮凝剂用量关系

图4 絮凝剂A110不同用量下沉降速率与矿浆质量浓度关系

由表2可知,在同一絮凝剂的相同用量下,溢流水固含量随着矿浆质量浓度的降低而逐渐降低,在矿浆质量浓度为11.36%时,未检测出溢流水固含量,絮凝剂A110溢流水固含量在同质量浓度下小于XG9020、ABO,表中絮凝剂A110所有静态实验的溢流水固含量良好(<86×10-5),继续稀释意义不大。20 min后平均压缩底流质量浓度最高为59.45%,底流料浆未能达到膏体状态。

表2 不同矿浆质量浓度及絮凝剂下溢流水固含量和20 min后平均压缩质量浓度

综合絮凝剂的用量,沉降速度以及20 min后平均压缩质量浓度,静态试验较好的条件:A110阴 离子型絮凝剂用量为50 g/t,矿浆稀释质量浓度约为11%。

2.2.2 动态沉降试验结果

从上图5可知,随着给料速度增加,溢流水固含量呈现出指数增长,由于进料速度加快,尾砂颗粒发生絮凝反应的时间缩短,絮凝反应不彻底,溢流水固含量逐渐增加。底流质量浓度在给料速度为0.41~0.86 t/(m2·h)时,先出现缓平段0.14~0.51 t/(m2·h),在拐点后再快速下降,底流质量浓度随给料速度的增加而降低,主要原因是进料速度加快导致泥层上升速度加快,使得泥层压缩脱水时间缩短。底流质量浓度为71.53%~73.78%,达到膏体充填要求的质量浓度。料浆的黏度与屈服应力在给料速率为0.41~0.86 t/(m2·h)时同样出现缓平段,后经拐点后快速下降,表明在缓平段尾砂颗粒絮凝反应充分,屈服强度与黏度效果较好,在陡降段由于给料速率过快,尾砂絮凝反应不够充分,使得屈服强度与黏度大幅下降。故该拐点坐标即为最佳给料速率0.51 t/(m2·h),底流浓度为73.76%>(72±1)%,达到深锥浓密机全尾砂底流质量浓度要求。

图5 动态沉降中底流质量浓度、溢流水固含量、黏度、屈服应力与给料速度的关系

3 结论

(1)通过充填试件配比试验,综合宝山矿开采技术条件,得到井下采矿打底、胶面、一步人工矿柱、二步(或嗣后)采场的推荐配比:灰砂比为1∶6,1∶10,1∶20,质量浓度为(73±1)%。同时得到深锥浓密机全尾砂底流质量浓度要求为(72±1)%。

(2)通过静态全尾砂絮凝沉降试验,添加絮凝剂A110沉降速率明显高于XG9020、ABO,在同一絮凝剂的相同用量下,沉降速度随着矿浆质量浓度的升高有明显降低,沉降速率影响因素:絮凝剂种类>矿浆质量浓度>絮凝剂用量。静态试验较好的条件:A110阴离子型絮凝剂用量为50 g/t,矿浆稀释质量浓度约11%。

(3)通过动态全尾砂絮凝沉降试验,随着给料速度增加,溢流水固含量呈现出指数增长,底 流质量浓度随着给料速度增加先出现缓平段,在 拐点后再快速下降,推荐拐点最佳给料速率为0.51 t/(m2·h)。