某离子型稀土矿地浸开采安全可行性分析

李文新,郭朝阳

(湖南有色冶金劳动保护研究院有限责任公司, 湖南 长沙 410014)

0 引言

离子型稀土矿是稀土元素以离子相形态[1]吸附在黏土矿物上的一种新型的外生稀土矿。采用常规的物理选矿方法无法使稀土富集为精矿,长期研究与实践表明,离子型稀土矿开发经历了池浸、堆浸和原地浸出三代工艺。前两者工艺都需要“搬山运动”,存在明显的缺点。地浸开采属于特殊开采的一种,作为一种新型绿色采矿[2]方法,最大特点是不需剥离表土和开挖矿体,是用溶浸液从天然埋藏条件下的矿石中将吸附在矿物表面的稀土离子与溶浸液中阳离子发生交换解吸[3],并对反应生成的化合物进行有效收集的采矿方法。

地浸开采不需要采挖矿体,运输设备、作业人员少,生产工艺简单,危险有害因素少。传统露天开采在基建及生产过程中涉及剥离、采挖、运输等环节,采矿设备多,作业人员多,工艺复杂,危险有害因素多,易发生生产安全事故。

相比露天开采,地浸开采具有明显的优势。因此在离子型稀土矿开发中,地浸开采工艺得到了大力推广。但是,随着这种采矿方法的推广,其可能带来的安全环保影响也逐渐显现,本文结合湖南省某离子型稀土矿的实际情况,从安全可行性的角度对离子型稀土矿地浸开采存在的安全隐患进行分析,并有针对性地提出对策措施。

1 工程概况

湖南某离子型稀土矿矿体赋存于花岗岩风化壳中,风化壳自上而下大体可分为坡积层、全风化花岗岩层及半风化花岗岩层,三者之间无明显界线,为渐变过渡关系;矿体剖面形态表现为层状、壳层状、弯弓状、透镜状等,平均厚度为5 m,渗透性较好。矿石容重为16.3 kN/m3,内聚力C值为28 kPa。全区风化壳稀土(REO)的平均含量为0.077%。矿体顶板主要为腐植土层、坡积物和全风化花岗岩层,较松散,易垮塌,平均厚2.28 m,顶板及矿体整体厚度大,自然坡角为15°~30°;矿体底板或围岩为基岩或微风化的花岗岩,断裂破碎带不发育。

矿体含水层含水性较弱,矿体及顶板含水量均较小;断裂破碎带不发育,节理裂隙填充较好;稀土矿体与邻近区的地下水和地表水一般无水力联系,富水性较强且承压的含水层均不接触矿体;矿区周边有多条河流经过,采矿用水从河流取水。抗震设防烈度为6度,设计基本地震加速度值为 0.05g。

2 地浸开采安全性分析

2.1 某矿地浸开采工艺

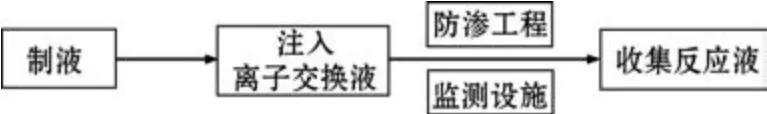

地浸开采主要包括制液、注液、集液3个工序,工艺流程见图1。

图1 地浸开采工艺流程

直接在山体表面布置注液孔,注液孔采用网状 布置,溶液采用管道输送至采场,采用自上而下的注液方式注入注液孔,根据矿体的厚度控制每个不同位置的注液量。集液沟设置在采场山坡坡脚,开挖至微风化基岩,并做好防渗措施。流入集液沟内的溶液顺坡度导流至集液池,然后用管道输送至水冶车间,地浸开采示意见图2。

图2 地浸开采示意

2.2 可能存在的安全隐患

(1)集液沟的开挖,破坏了原有山坡表层的结构,导致表层土的应力场改变,局部导致应力集中,诱发集液沟和山坡风化壳的滑坡[4-5]、坍塌。

(2)溶液的注入,改变了山坡风化壳中的渗流场,增加了动水压力和静水压力,其稳定性计算的边界条件也随之发生变化,不利于风化壳的稳定。

(3)溶浸期间的注入会降低土体的c、φ值[6],对风化壳的稳定性造成不利影响。

(4)上游汇水流入采区,对采区内覆盖层冲刷,易造成风化壳滑坡。

(5)基岩节理裂隙或者断层发育,溶浸液流失造成回收率过低[5],污染当地水源。

(6)溶浸液的残留及渗漏对周边水体和土壤会造成一定的污染和破坏[7]。

2.3 风化壳稳定性计算

经过分析,主要安全隐患为溶浸液的注入可能对风化壳(矿体)稳定性产生较大影响,使得花岗岩风化层沿破裂面直线滑坡。

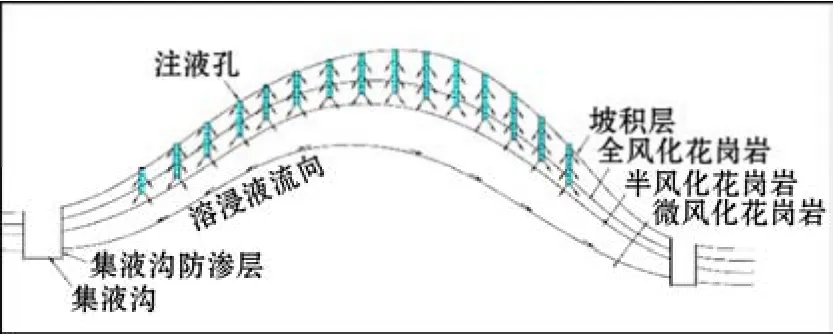

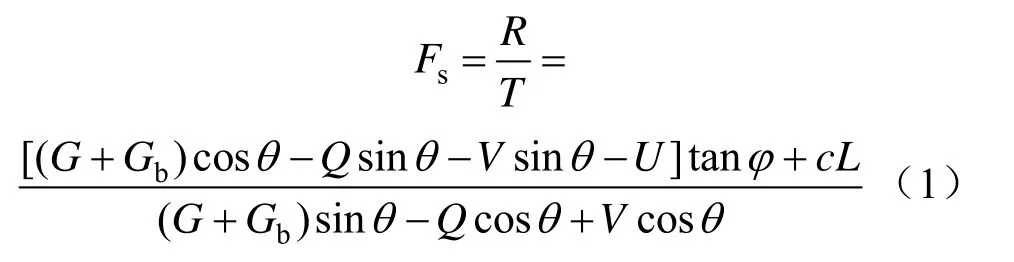

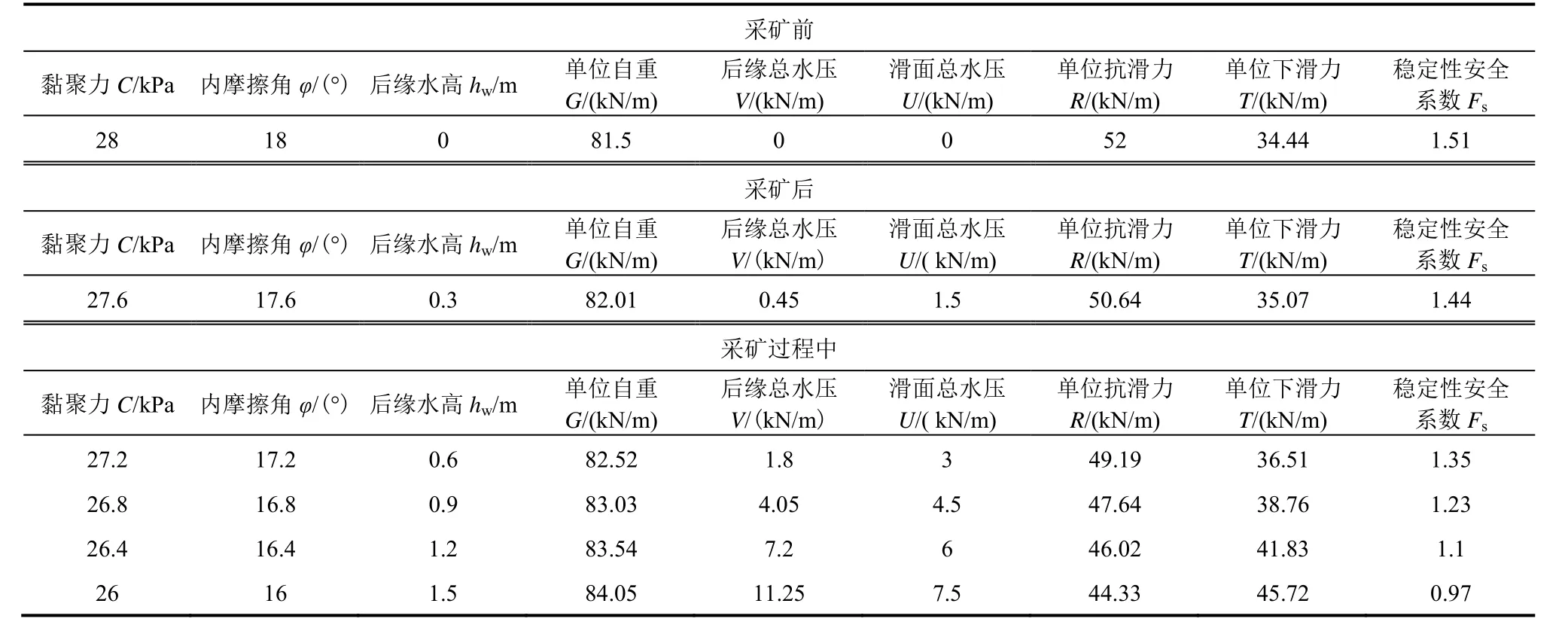

因滑移面为平面,采用平面滑动面的边坡稳定性系数计算公式[8]对风化壳的稳定性进行定量计算,见式(1),示意图见图3。

图3 平面滑动面边坡计算

式中,T为滑体单位宽度重力及其他外力引起的下滑力,kN/m;R为滑体单位宽度重力及其他外力引起的抗滑力,kN/m;C为滑面的黏聚力,kPa;φ为滑面的内摩擦角,(°);L为滑面长度,m;G为滑体单位宽度自重,kN/m;Gb为滑体单位宽度竖向附加荷载,kN/m,方向指向下方时取正值,指向上方时取负值;θ为滑面倾角,(°);U为滑面单位宽度总水压力,kN/m;V为后缘陡倾裂隙面上的单位宽度总水压力,kN/m;Q为滑体单位宽度水平荷载,kN/m,方向指向坡外时取正值,指向坡内时取负值;hw为后缘陡倾裂隙充水高度,m,根据裂隙情况及汇水条件确定。

2.3.1 计算基本参数

水重度γw=10 kN/m3;原始边坡坡度为15°~30°,本次计算考虑滑面倾角θ=25°;自然状态无渗流水状态下矿石容重为γm=16.3 kN/m3,矿体凝聚力c=28 kPa,内摩擦角φ=18°。

2.3.2 基本设定

(1)不考虑附加荷载:Gb=0。

(2)滑面长度L设定为单位长度1 m。

(3)矿区抗震设防烈度为6度,不考虑地震荷载(Q=0)。

(4)风化壳厚度平均为5 m,为计算滑体单位宽度自重G,计算中设定滑体单位高度为5 m。

(5)溶浸过程中,稀土离子(+3价)与铵离子交换,3个铵根离子交换1个稀土离子,且稀土的平均含量为0.077%,离子交换后,对风化壳土体容重(G)影响较小,溶浸前后,不考虑风化壳土体重量变化。

2.3.3 边界条件

采矿溶浸过程中,风化壳中由于溶浸液的灌注,黏聚力c和内摩擦角φ变小,风化壳与微风化花岗岩间渗流水深度控制在1.5 m以内,即后缘陡倾裂隙充水高度hw=0~1.5 m。

采矿后将注液孔及集液沟回填压实,矿体含水逐渐恢复到开采前状态,土体的黏聚力和内摩擦角会逐渐恢复原有的c、φ值。

2.3.4 计算结果

地浸采矿稳定性安全系数计算结果见表1。

表1 地浸采矿稳定性安全系数计算结果

根据计算结果,溶浸过程中,随着渗流水液面(后缘水高)上升,风化壳矿体黏聚力和内摩擦角变小,滑体抗滑力减小,下滑力增大,稳定性安全系数变小。当渗流水液面上升至1.5 m时,稳定性安全系数<1,风化壳发生滑坡。

3 安全对策措施

采用工程技术措施减弱或消除地浸开采存在的安全隐患,具体措施如下。

(1)分段溶浸,控制高度,控制流量、流向,防止过度溶浸。

(2)在易发生滑坡地段增加挡土墙、抗滑桩等设施,对集液沟侧壁进行支护,防止集液沟坍塌。

(3)采区上游设置截水沟,将上游汇水导流至采区外。

(4)基建完成后正式生产前,应采用清水灌注、检漏,验证溶浸液的回收率。如回收率过低,检查采场收液工程及防渗措施,补充收液工程,加强防渗措施;采取措施后如回收率还不达标,围岩可能存在未查明的节理裂隙或断层,应停止此处地浸开采。

(5)设置位移监测[9]设施,风化壳有滑坡征兆时作业人员应及时撤离。

(6)采场周边设置监测井[10],实时监测地下水水质。

(7)开采完成后,对采场灌注清水洗山,回收液经检测达到相关要求后即停止洗山。

(8)停止采矿后,将注液孔及集液沟回填压实,并进行适当时间的养山,同时对风化壳的物理力学性质进行取样对比,以了解其变化,为后续采区采矿提供数据。

(9)后续采区应避开养山区域,以免造成二次影响。

采取工程技术措施后,能将开采过程中安全影响降低到最低程度。

4 结论

(1)分析了湖南省某离子型稀土矿地浸开采可能存在的安全隐患,指出主要安全隐患为:溶浸液的灌注可能对风化壳(矿体)稳定性产生较大影响,风化壳易发生滑坡。

(2)边坡稳定性计算结果表明,溶浸过程中,随着渗流水液面(后缘水高)上升,风化壳矿体黏聚力和内摩擦角变小,滑体抗滑力减小,下滑力增大,稳定性安全系数变小。当渗流水液面上升至1.5 m时,稳定性安全系数<1,风化壳发生滑坡。

(3)采取控制溶浸液流量、设置抗滑桩、集液沟支护、设置监测措施等工程技术措施,可将风化壳稳定性影响控制在安全范围内。

综上,某离子型稀土矿采用原地浸出法开采在安全上是切实可行的。