铁氧体材料电感开裂问题研究及改进

何燕春,周少雄,张 翔

(中国航空工业集团公司西安航空计算技术研究所,陕西 西安 710068)

0 引言

电感器具有筛选信号、过滤噪声、稳定电流及抑制电磁波干扰等功能,因此被广泛应用于印制电路组件中[1]。在航空印制电子组件中,由于对服役环境有要求,所以电感器面临高低温、振动等恶劣环境的考核要求,如何有效地解决电感器的可靠性问题,已成为提高产品使用寿命和降低故障率的关键技术之一,因此对电感器进行点胶加固显得尤为重要[2]。本文采用ANSYS软件仿真模拟各种工况在振动和温循中电感器受应力情况、试验验证胶粘剂的材料类型和加固方式及本体结构对电感可靠性的影响。

1 概述

生产中发现,SD系列表面贴装电感在经过温度冲击和随机振动试验后,其中有2/3以上的电感出现开裂问题,裂纹主要表现在“工”字形电感的顶盖面,裂纹贯穿整个顶盖,裂纹的起始端和终点为胶粘剂点胶位置。SD系列电感器由“工”字形磁芯、漆包线和底座组成,“工”字形磁芯的主要材料为铁氧体。下底座表面设置贴装焊点,以表面贴装的方式组装到模块上。因为器件本体较重且表面贴装的点较小,所以不能保证产品的可靠性,通常需在电感周围施加胶粘剂进行加固[3]。

为了探究电感表面开裂的原因,本研究从“人、机、料、法、环、测”6个要素对电感开裂的原因进行排查。一是人员因素分析。由于电感为批次性开裂,对生产数据进行分析发现,虽然参与生产的操作人员的技能水平参差不齐,但是开裂电感分布与操作人员的技能水平无关,其电感开裂与操作人员之间不存在相关性,因此排除人员因素的影响。二是分析生产中设备对电感的影响。电感在加工完成后,经过筛选、电装、“三防”等环节的检验,检验结果均为合格,并且产品在进行环境试验前对电感进行专项检验也未发现问题,所以可以排除生产过程中设备对电感造成的直接性损伤因素。三是分析组成电感的相关材料因素的影响。因为电感的表贴焊接技术存在一定的缺陷,不能保证焊接电感的稳固性,所以需要在其周边点采用加固胶进行加固。加固胶为环氧类,固化后形成较大内应力,电感本体材料为脆性材料铁氧体,铁氧体材料与环氧类胶粘剂的膨胀系数存在较大的差异且与周围的加固胶热膨胀系数不匹配,产生的热应力超过材料耐受极限,导致电感表面开裂[3-4]。因此,环氧胶粘剂是导致铁氧体开裂的因素之一。四是分析电感的“工”字形结构和加固材料的点胶高度因素的影响。首先,电感的“工”字形结构中,上顶盖面积较大,“工”字形中间体环绕线圈,环绕线圈的数量和大小决定了“工”字形结构的大小。当“工”字形结构的中间体绕线圈较少时,中间体小,上顶盖外露面积较大;当上顶盖外露边缘受应力时,可使上顶盖产生贯穿性裂纹。因此,当上顶盖的大小一定时,“工”字形结构的中间体大小、线圈绕线的多少是导致顶盖开裂的因素。其次,分析加固胶的加固工艺发现,加固胶在电感装焊的两侧边对称位置进行加固,当点胶高度至顶盖的下底面时,胶体在温度循环过程中的热胀冷缩产生的热应力直接作用在顶盖板上,当顶盖板的两侧受到胶体的不断拉伸力作用后导致顶盖板开裂。因此,点胶高度是导致顶盖板开裂的因素之一。五是电感的生产环境在一定的受控范围内,电感加工完成后,经过筛选、电装、“三防”等环节的检验,结果均为合格,产品在进行环境试验前对电感进行检查并未发现问题,因此电感生产过程环境影响不是导致电感顶盖开裂的因素。六是对开裂的电感采用目视法进行检查,检测过程中将开裂和未开裂的电感混在一起,然后分为10组且由不同的检验员进行判定,其判定结果均一致,因此可以排除检验因素的影响。

分析上述“人、机、料、法、环、测”6个方面的影响因素可知,导致电感开裂的主要影响因素如下:第一,在材料方面,环氧加固胶材料与铁氧体材料存在热匹配问题,电感顶盖在加固胶热应力的作用下有可能出现开裂。第二,在工艺方面,电感的“工”字形结构绕线圈的多少会影响中间体的大小,这可能是导致电感顶盖开裂的因素。第三,点胶加固的高度会影响胶粘剂的应力是否作用于顶盖板,这可能是导致电感顶盖板开裂的因素。以上3个方面均可能导致电感开裂。因此,为探究胶粘剂类型、点胶方式及电感结构对电感表面开裂问题的影响,采用有限元仿真和试验验证方法进行分析研究。

2 理论分析

2.1 仿真模型理论

为了验证以上分析结果,使用ANSYS软件进行仿真分析,设置6种工况和3个对比组,其仿真过程结合模态理论[5]进行随机振动仿真,模态分析的振动方程如下:

式(1)中:[M]为质量矩阵;[C]为阻尼矩阵;[K]为刚度矩阵;{U}为位移矢量;{F(t)}为力矢量;为速度矢量;为加速度矢量。

根据热应力理论依据[6-7],探究环氧胶与铁氧体电感之间的热应力,热应力计算方程如下:

式(2)中,σ为热应力,D为弹性矩阵,ε和ε0分别为温度变化引起的温度应变和初应变。

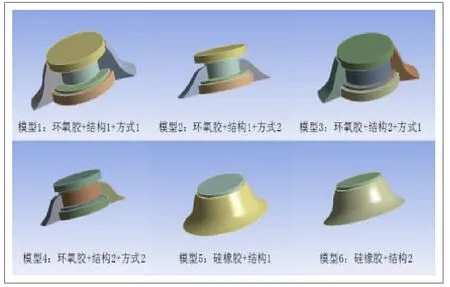

为理解胶粘剂对铁氧体电感点胶的正向或失效效果,利用ANSYS模拟实际电感受力情况,设置3个对比组,分别为环氧胶与硅橡胶对比、“工”字形柱体大小对比(两种规格的“工”字形柱体,结构1的直径为5.46 mm,结构2的直径为7.1 mm)、两种点胶方式对比(胶粘剂是否接触“工”字形柱顶盖,方式1为胶粘剂接触顶盖,方式2为胶粘剂不接触顶盖),分别对6种电感开裂情况进行建模分析。建模图形如图1所示。

图1 电感点胶的仿真模型1~6

2.2 振动仿真方面分析

模拟实际产品在以上环境试验的条件,随机振动条件的频率范围为10~2 000 Hz,加速度谱密度为0.1 g2/Hz,振动阻尼系数为0.05。对以下6种影响电感开裂的情况进行随机振动仿真分析,其顶盖在振动时承受的应力分别如下:①环氧胶+结构1+方式1为4.127 8 MPa;②环氧胶+结构1+方式2为6.506 MPa;③环氧胶+结构2+方式1为3.934 MPa;④环氧胶+结构2+方式2为3.988 MPa;⑤硅橡胶+结构1为2.620 8 MPa;⑥硅橡胶+结构2为2.257 7 MPa。从振动的仿真数据模型上看,首先,硅橡胶加固方式对顶盖起到整体支撑和缓冲振动的作用,硅橡胶加固比环氧胶加固对顶盖的应力低;其次,“工”字形结构中间体较大的顶盖所受应力影响较小,中间体小的顶盖受振动影响较大,中间体较大的对顶盖起到很好的支撑作用;最后,环氧胶点胶胶体接触顶盖(点胶方式1)对顶盖的加固起到一定支撑作用,降低了顶盖所受应力。因此,在振动环境下,硅橡胶点胶对顶盖加固起到一定的缓冲作用,“工”字形结构中间体较大和环氧胶接触顶盖的点胶方式均可以降低顶盖所受振动应力。

2.3 热冲击仿真方面分析

依据产品的试验环境条件,温度冲击条件为初始温度25℃、低温-55℃、高温85℃,极限温度保持时间均为1 h;高低温转换时间小于5 min,循环次数为3次,一个循环周期为130 min。对6种影响电感开裂的情况进行温度冲击仿真分析,其顶盖在温度冲击时承受的应力分别如下:①环氧胶+结构1+方式1为419.47MPa;②环氧胶+结构1+方式2为169.83 MPa;③环氧胶+结构2+方式1为284.98 MPa;④环氧胶+结构2+方式2为148.62 MPa;⑤硅橡胶+结构1为22.596 MPa;⑥硅橡胶+结构2为20.572 MPa。从温度冲击仿真数据模型来看,首先,硅橡胶加固方式对顶盖起到整体支撑和振动缓冲作用的同时,在温度冲击中可降低电感顶盖所受应力;其次,环氧胶加固中点胶加固方式2的胶粘剂不接触顶盖,胶粘剂不会对顶盖起作用且有温度冲击时,顶盖所受应力为自身抗温度冲击中所需承受的应力;最后,在中间体较小时即结构1中,环氧胶粘剂接触顶盖的点胶方式使电感顶盖所受应力增加2.5倍,在中间体较大时即结构2中,环氧胶粘剂接触顶盖的点胶方式使电感顶盖所受应力增加1.9倍,硅橡胶加固比环氧胶加固对顶盖的应力低,“工”字形结构中间体较大的顶盖所受应力较小,环氧胶对顶盖的加固起到反作用,由此判断导致顶盖开裂的主要原因。

2.4 仿真结果

通过上述振动和温度循环仿真,结果如下:

(1)温度循环过程中,电感顶盖在振动过程中所受应力较小,随机振动时,电感上最小应力为2.257 7 MPa,最大应力为6.506 MPa,温度冲击造成最小应力为20.572 MPa,最大应力为419.47 MPa,随机振动对电感本体造成的应力远小于温度冲击对电感造成的损伤,相比温度循环对电感造成的应力,随机振动的应力影响可忽略。

(2)硅橡胶全部包裹的方式不仅可以降低电感顶盖在振动环境中所受应力,而且可以使其在温度循环过程中顶盖所受应力下降7倍左右。

(3)“工”字形结构中间体较大时,无论是在振动环境,还是在温度循环中,顶盖所受应力都较小。

(4)环氧胶点胶加固方式虽然降低电感顶盖在振动应力中所受应力,但是在温度冲击中所受应力增加了1.9—2.5倍,并且温度冲击过程对电感顶盖造成的应力高于振动环境所受应力一个数量级。

因此,对电感在振动过程和温度冲击过程所受应力情况进行分析,硅橡胶点胶加固方式模型5、模型6,“工”字形结构中间体较大的模型3、模型4,点胶方式2胶粘剂不接触顶盖模型2、模型4,均可降低顶盖所受应力。

3 实验验证

依据仿真实验结果分析得出,相对温度循环,随机振动对电感本体造成的应力远小于温度冲击对电感造成的损伤,随机振动的应力影响可忽略,因此设计温度冲击实验进行验证。其中,温度冲击条件为初始温度25℃,低温-55℃,高温85℃,极限温度保持时间均为1 h;高低温转换时间小于5 min,循环次数为3次,一个循环周期为130 min。依据仿真数据可知,温度冲击条件下模型1及模型3受到的应力最大,点胶方式2的环氧胶粘剂接触顶盖时电感结构1和结构2的受力最大,可能导致电感开裂。因此,按模型1及模型3各准备样件12件进行温度冲击实验,实验发现,模型1样件表面均产生开裂,但模型3均未发生开裂现象。因此,采用环氧胶点胶且胶粘剂接触顶盖时,电感结构1易开裂,而结构2无开裂问题,电感顶盖所能承受应力应为419.47~284.98 MPa,其他模型应力均小于284.98 MPa,不会出现开裂问题。为验证结论的准确性,为模型2、模型4、模型5、模型6各准备样件6件同上述实验条件进行温度冲击实验,实验结果为模型2、模型4、模型5、模型6样件均未出现电感顶盖开裂问题。

由以上实验结果得出,模型1~6共计6种工况中,只有模型1,即环氧胶加固“工”字形电感、胶粘剂接触电感顶盖、“工”字形结构中间体较小的情况下,电感在温度冲击实验中出现了顶盖开裂的情况,其他模型工况均未出现电感开裂的情况。

4 结论

通过对铁氧体材料电感在随机振动和温度剧变条件下进行仿真分析和验证铁氧体电感加固用胶粘剂、点胶加固高度和铁氧体电感的“工”字形结构3个方面对电感顶盖开裂的影响,得出以下结论:

(1)铁氧体材料电感“工”字形结构中间体较小时,使用环氧胶加固“工”字形结构电感且胶粘剂接触电感顶盖的情况下,铁氧体材料电感在温度冲击环境下,顶盖出现开裂问题。

(2)铁氧体材料电感“工”字形结构中间体增大、使用硅橡胶代替环氧胶加固电感和降低环氧胶点胶高度使其不接触铁氧体顶盖的3种改善方式均不会使铁氧体材料电感的顶盖在温度冲击环境实验条件下出现开裂问题。

(3)铁氧体材料电感顶盖开裂的原因是铁氧体材料与环氧胶粘剂之间膨胀系数存在较大的差异、“工”字形电感柱体直径较小和环氧胶粘剂点胶高度高(胶粘剂接触电感顶盖)三者共同作用的结果。

(4)使用硅橡胶加固方式代替环氧胶加固方式,不仅可以改善电感所受振动应力,而且可以使其在温度冲击条件下的应力下降7倍左右,该工法的改进是避免电感开裂的最优选择。