滇中有色制酸尾气氨法脱硫生产实践

张学兵,李雪琼

(楚雄滇中有色金属有限责任公司,云南 楚雄 675000)

楚雄滇中有色金属有限责任公司(以下简称滇中有色)铜冶炼采用艾萨炉熔炼、PS转炉吹炼工艺,配套412 kt/a冶炼烟气制酸装置。制酸装置采用二转二吸工艺,并设置氨法脱硫+电除雾器尾气处理工艺。在生产过程中,由于受铜精矿组分变化及转炉吹炼周期变化等因素影响,进入制酸装置的烟气组分和气量波动大,在复产初期转化工序催化剂床层温度低,循环酸温度低,都会导致制酸装置转化率和吸收率偏低。制酸尾气污染物难以长期稳定达标排放,直接影响冶炼和制酸系统长周期稳定运行。滇中有色对氨法脱硫系统进行优化改进,将原来的一段氨法脱硫改为两段氨法脱硫,并设置电除雾器,确保SO2、硫酸雾、颗粒物等污染物达标排放。

1 氨法脱硫

1.1 工艺原理

氨法脱硫以氨作为脱硫剂,在水溶液中氨与SO2反应生成亚硫酸氢铵和亚硫酸铵。亚硫酸铵对SO2有很好的吸收能力,是氨法脱硫主要的吸收剂。氨吸收实际是亚硫酸铵溶液吸收SO2生成亚硫酸氢铵的过程,随着亚硫酸氢铵的浓度不断增大,必须补充氨水将亚硫酸氢铵转化为亚硫酸铵,以提高溶液的吸收能力[1]。最后,亚硫酸铵被O2氧化为硫酸铵,作为脱硫副产品产出。

1.2 工艺流程

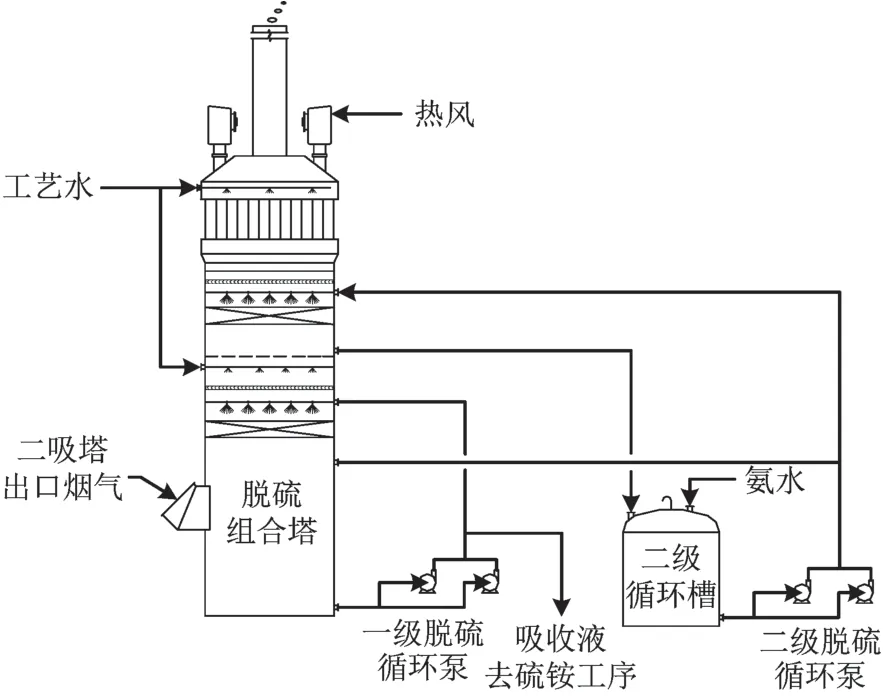

滇中有色采用两段氨法脱硫+电除雾器工艺流程,采用脱硫组合塔进行制酸尾气脱硫,其工艺流程见图1。

图1 氨法脱硫工艺流程

自制酸系统二吸塔来的尾气经脱硫组合塔氨吸收、电除雾器净化后,气体中SO2、颗粒物、硫酸雾等均达到国家环保排放标准由塔顶部尾气烟囱排空。尾气经过两段脱硫,与自上而下的脱硫循环浆液逆流接触,其中的SO2被浆液中的亚硫酸铵吸收形成亚硫酸氢铵,由于尾气φ(O2)在10%左右,大部分亚硫酸铵被强制氧化形成稳定的硫酸铵。与此同时,尾气中的SO3、颗粒物等污染物也被捕集在循环浆液中。

脱硫组合塔顶部设置有电除雾器,在电场的作用下产生的大量负离子和少量阳离子接触,烟气中的气溶胶、硫酸铵晶体、硫酸雾等颗粒荷电,荷电后的颗粒在电场力的作用下迅速抵达阳极管壁和阴极线,顺阳极管壁和阴极线向下流入下部吸收循环区,从而除去烟气中的气溶胶、硫酸雾及残留的硫酸铵晶体等细微颗粒,实现排放尾气的深度净化。

2 氨法脱硫存在的难点

2.1 气氨逃逸

在生产过程中不仅要保证排放的尾气污染物在标准范围内,还要兼顾尾气的外观。经过长时间的生产实践表明:注入循环浆液的氨水量不是越多越好,只要注入的氨水稍微过量,就会导致尾气外观差,出现冒大白烟现象。由于需要注入循环浆液的氨水量相对较小,产生既要保障足够的氨量吸收尾气污染物又要确保氨水注入不能过量之间的矛盾;加之生产的波动性,进入脱硫系统尾气的成分时刻发生变化,造成操作滞后,氨水的补加很难实现精准适量注入,多余的NH3会被尾气携带逸出。气氨逃逸程度与温度有关,氨是极易挥发的物质,根据极稀氨溶液的气液平衡数据得知,当温度上升10 ℃,气相氨浓度上升约1.5倍[2],即温度越高氨的挥发现象越明显。

2.2 气溶胶的产生

脱硫浆液中挥发逸出的气态NH3和尾气中水汽、SO2间的非均相反应是氨法脱硫气溶胶产生的主要因素,其产生量随循环浆液pH值、浓度、温度及气相温度的升高而增加。

循环浆液液滴的夹带蒸发作用是气溶胶产生的次要因素。此部分气溶胶的产生量随气速、液气比、尾气中的SO3浓度增大而增加。气相形成的亚硫酸氢铵固体,即气相沉淀物,由于气相组分中含有O2,发生氧化反应最终生成硫酸铵,成为气溶胶的主要成分。反应最初形成的固体呈超细粉末,粒径在微米级别,成为水蒸气冷凝结露的核心或晶种[2],在冬季气温较低时,加快了水蒸气的冷凝速率,气溶胶的外观表现尤为明显。

2.3 影响尾气指标

HJ 544—2016《固定污染源废气 硫酸雾的测定 离子色谱法》代替HJ 544—2009《固定污染源废气 硫酸雾的测定 离子色谱法(暂行)》,对氨法脱硫工艺的尾气硫酸雾含量测定值影响巨大。氨法脱硫后尾气中存在逸出的氨和气溶胶,一般情况下在取样过程中硫酸铵被捕集,因离子色谱法测定的是硫酸根离子含量,再利用相对分子质量推算得到硫酸雾含量,捕捉到的硫酸铵计为硫酸雾,故导致尾气中硫酸雾的质量浓度高于100 mg/m3。

在尾气的颗粒物测定取样过程中,排放尾气中的固态颗粒物被捕集,同时被尾气夹带的硫酸铵质量浓度在300~500 g/L的循环浆液、气溶胶等同样被捕集于采样滤筒中,样品在100 ℃的干燥箱中烘干后硫酸铵晶体显现,称重时以颗粒物含量计,同样会造成颗粒物质量浓度高达100 mg/m3以上。

经过测定,经氨法脱硫工艺处理后排放尾气中的重金属及As、F的含量均维持在微量水平,出现氨逃逸现象时存在尾气中氨氮超标的风险。

3 制酸尾气稳定达标措施

3.1 采用两段氨法脱硫工艺

在正常稳定生产过程中,一段氨法脱硫的脱硫率达到90%以上,承担主要脱硫任务。但在烟气条件不够稳定的前提下,进入氨法脱硫系统的烟气SO2浓度也随之波动,在复产初期氨法脱硫入口烟气ρ(SO2)甚至会超过10 g/m3,在如此苛刻的工况条件下,为保证SO2达标排放,势必要补加大量氨水,这就加剧了排放尾气中氨逃逸和气溶胶的产生,结果导致SO2含量得到控制而硫酸雾、颗粒物超标排放的现象产生。

鉴于此,滇中有色选用了两段氨法脱硫工艺,该工艺的重点是满足苛刻条件下排放尾气中各污染物的指标均在控制范围内,直观体现在循环浆液组分的梯度控制,二段脱硫循环浆液的温度、pH值控制得更低,有助于抑制氨逃逸及气溶胶产生。此外,二段脱硫循环浆液的密度控制较低,即溶液中的硫酸铵含量低,气带液所产生的计入硫酸雾、颗粒物的硫酸铵的量也相应减少,降低了对硫酸雾、颗粒物测定结果的影响。

脱硫塔循环浆液的参数见表1。

两段脱硫工艺为尾气SO2控制的稳定性提供了保障,即使制酸尾气ρ(SO2)达到10 g/m3,经过一段脱硫后进入二段脱硫的烟气ρ(SO2)降至1 g/m3左右,此时二段脱硫率只要在70%以上,就能保证尾气ρ(SO2)控制在300 mg/m3以下。

3.2 采用电除雾器

传统的除雾装置如折流式收水器除雾效率低,在二段脱硫顶部设置电除雾器的目的是将尾气夹带的循环浆液液滴、气溶胶等有效去除。滇中有色采用SDD-CF-26型电除雾器,根据实际控制情况,电除雾器运行电晕功率在5.5 kW以上可确保尾气颗粒物、硫酸雾质量浓度均在10 mg/m3左右,实现超净排放,尾气颗粒物、硫酸雾排放值随电除雾器电晕功率的下降而升高。

脱硫电除雾器的稳定运行是尾气颗粒物、硫酸雾稳定排放的关键,在实际操作控制过程中要稳定控制前段制酸系统的工艺指标,为脱硫工序创造稳定加氨的条件。如果制酸工序一吸、二吸循环酸浓度过高或过低导致大量硫酸雾进入脱硫工序,或因制酸系统转化率控制不佳,大量SO2进入脱硫工序,此时需补加大量氨水,会出现大量气溶胶和氨逃逸现象,电除雾器不堪重负会出现二吸电压闪络,或二次电压上升超过额定值跳闸,同时二次电流大幅下降的现象,此时电除雾器电晕功率下降,当电晕功率下降至4 kW以下时,尾气颗粒物、酸雾指标存在超标的风险。

在正常生产过程中同一时间分段测定尾气指标控制情况,结果见表2。

从表2可以看出:采用一段脱硫,尾气SO2排放浓度虽在指标范围内但偏高,颗粒物、硫酸雾指标高于排放标准要求;采用两段脱硫,尾气SO2排放浓度可控,颗粒物、硫酸雾指标在排放标准值附近波动,不利于尾气排放稳定控制,采用两段氨法脱硫+电除雾器尾气处理工艺流程,可确保尾气排放SO2、颗粒物、硫酸雾指标均稳定达标排放。

4 复产初期氨法脱硫系统操作建议

4.1 确保进入脱硫系统的尾气SO2含量尽可能低

当转化器催化剂床层的温度达到下料条件时,熔炼炉的初始下料量控制在正常料量的30%~50%,并根据转化器催化剂床层操作温度的变化及尾气排放情况及时断料或投料。催化剂床层温度趋于稳定时,逐步提升熔炼炉下料量,确保进入转化器的烟气SO2浓度适量,以使制酸系统生产平衡点逐渐形成。

在保证转化器催化剂床层温度稳定上升的前提下,尽可能提高制酸系统SO2风机的转速,一是保证进入转化器的烟气氧硫比在1.5以上,提高氧势,为SO2的催化氧化正向反应提供条件;二是保障氨法脱硫系统入口的SO2浓度在设计要求范围内。

提高SO2风机转速同样有利于提高转化率,但烟气量加大后从转化器带出的热量也随之加大,这时需要开启转化电加热炉以维持催化剂床层的温度。在转化工序的操作过程中要通过及时的操作调整,以在最短时间内提升转化器二段入口的烟气温度达到钒催化剂反应条件为原则,确保复产初期转化率在最佳状态。

4.2 氨法脱硫系统操作控制

遇停车复产时,继续使用脱硫塔的原有脱硫循环浆液进行开车,确保吸收液的(NH4)2SO3和NH4HSO3的含量。有关研究表明[3],循环浆液中质量比(NH4)2SO3∶NH4HSO3=1∶3时,脱硫率可达92%~94%,同时氨逸出量控制在较低水平。

做好一、二段脱硫组合塔循环浆液组分的梯度控制,在复产初期一段脱硫循环浆液pH值可适当控制得高一些,以不超过7为限,并在密度接近1.230 g/cm3时,及时进行出液、补水置换操作。控制循环浆液中(NH4)2SO3含量不能过高,原因在于过多的NH4+阻碍O2在溶液中的溶解,对(NH4)2SO3的氧化过程不利。二段脱硫循环浆液pH值应控制得低一些,以不超过5.8为限,密度控制在1.20 g/cm3以下,避免大量氨逃逸及气溶胶的产生。

建议脱硫浆液循环槽内的循环浆液从塔底加氨环管补入氨水,目的是将补加的氨水充分混合于循环浆液中,NH3与循环浆液中溶解的SO2反应生成(NH4)2SO3-NH4HSO3混合溶液后通过循环泵喷淋,吸收尾气中的SO2。若将氨水直接加入脱硫循环泵入口管段,则氨水在没有充分混合的情况下立即被抽往塔内喷淋,极易造成氨逃逸现象,同时产生大量气溶胶。

在氨法脱硫系统的操作过程中还要时刻关注进入系统的尾气成分变化趋势,做好预见性操作,确保电除雾器正常运行,将排放尾气各检测指标控制在标准范围内。

5 复产初期尾气SO2排放情况比较

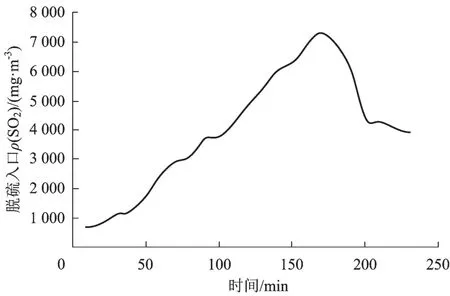

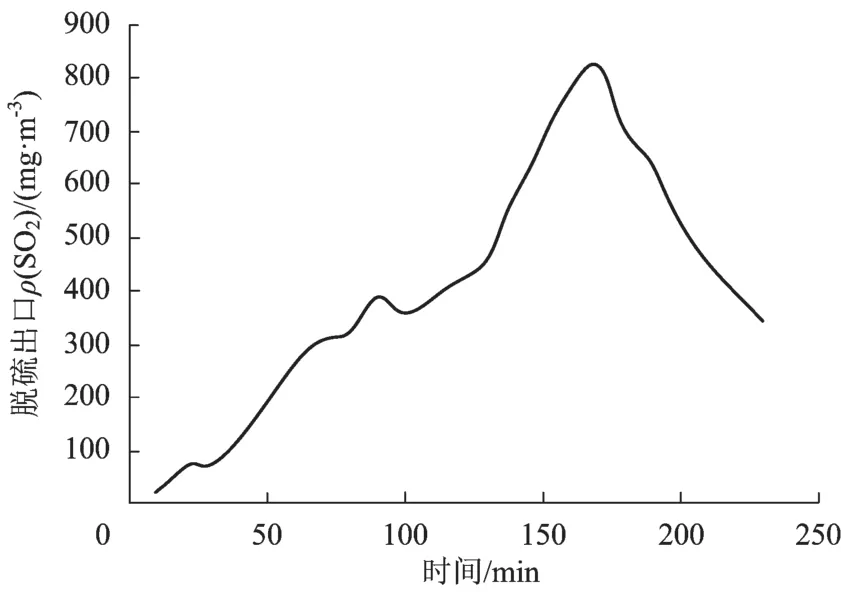

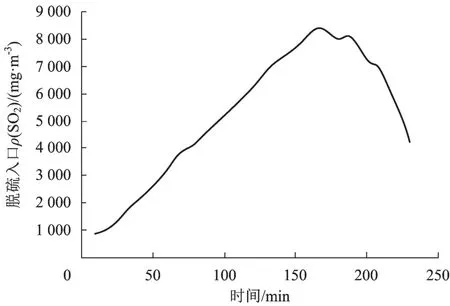

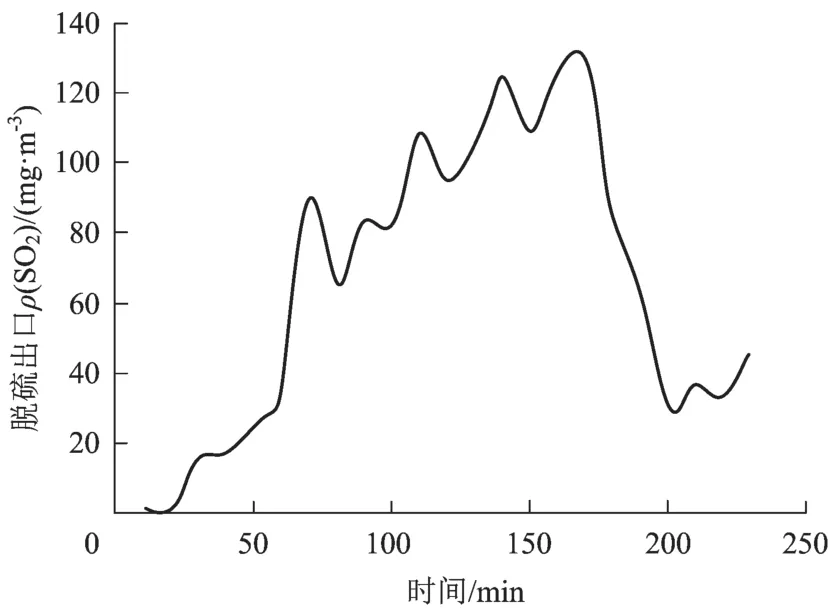

采用一段氨法脱硫,复产初期脱硫系统入口的SO2浓度见图2,脱硫系统出口的SO2浓度见图3。

由图2和图3可见:在复产初期进入脱硫系统的尾气SO2浓度高,是正常生产期间的数倍,这使得尾气SO2指标控制难度非常大,采用一段氨法脱硫,当进入脱硫系统的烟气ρ(SO2)突破4 000 mg/m3以后,排放尾气SO2指标会存在超标风险。

图2 采用一段氨法脱硫复产初期脱硫系统入口SO2浓度

图3 采用一段氨法脱硫复产初期脱硫系统出口SO2浓度

采用两段氨法脱硫,复产初期脱硫系统入口的SO2浓度见图4,脱硫系统出口的SO2浓度见图5。

图4 采用两段氨法脱硫复产初期脱硫系统入口SO2浓度

图5 采用两段氨法脱硫复产初期脱硫系统出口SO2浓度

由图4和图5可见:采用两段氨法脱硫工艺后,复产初期排放尾气ρ(SO2)稳定控制在140 mg/m3以下。通过观察尾气外观控制情况,烟囱出口不存在烟羽,尾气稀疏清淡,表明排放尾气中的氨和气溶胶的量得到有效控制。

6 结语

经过一段时间的摸索,滇中有色采用两段氨法脱硫+电除雾器尾气处理工艺处理冶炼烟气制酸尾气,实现了尾气平稳达标排放,取得了良好的社会效益和经济效益,同时为滇中有色的可持续发展奠定了坚实的基础。