燃料电池金属双极板设计与成形技术综述

华日升,张文泉,程利冬,王春举

燃料电池金属双极板设计与成形技术综述

华日升a,张文泉a,程利冬b,王春举a

(苏州大学 a. 机电工程学院 机器人与微系统研究中心;b. 档案馆,江苏 苏州 215325)

氢燃料电池具有清洁、高效等诸多优点,受到了世界各国的高度关注,极板是其重要部件之一。综述了质子交换膜氢燃料电池金属双极板设计、成形等方向的研究和应用进展。在金属双极板设计方向,从极板平面流场分布设计、3D流场设计、考虑电堆结构的极板流场设计以及微流道尺寸优化设计等方面进行综述;在金属极板成形方向,从刚模冲压成形、软模冲压成形以及成形质量与电池性能相关性等方面进行综述。最后,结合笔者对行业的调研和理解,对未来金属极板的方向发展进行了展望。

氢燃料电池;金属双极板;流场设计;冲压成形;工艺与性能相关性

人类赖以生存的传统化石燃料日渐枯竭,世界各国政府纷纷出台传统能源车禁售时间表,氢能作为国际公认的清洁、高效能源,受到各国政府和产业的高度重视。燃料电池通过化学反应直接将化学能转换成电能,产物只有水,并且本身没有运动部件,结构简单,能量转换效率大于80%,远高于燃烧发动机。早在20世纪60年代,美国研制了碱性氢燃料电池,成功应用于阿波罗宇宙飞船、航天飞机等航天器中,累计运行10余万h,可靠性达到了99%[1]。随后,欧、美、日本和韩国等发达国家,开发了功率大、工作和启动温度低的质子交换膜氢燃料电池堆,应用于乘用车、固定式分散电站等民用领域。比如,日本东京政府将奥运村打造成“氢气城市”,5000多住户和商业设施全部采用氢燃料电池供电;丰田汽车公司2014年推出了第1代Mirai氢燃料电池汽车,累计销售超过了1万辆[2],并于2020年12月发布了第2代量产化Mirai氢燃料电池乘用车,采用前置电堆系统,优化了储氢系统以及后驱动,其电池堆由330节燃料电池串联,峰值功率为128 kW,体积功率密度达到4.4 kW/L,质量功率密度为4 kW/kg,续航里程达到了850 km,性能得到了大幅提升,丰田Mirai第2代氢燃料电池车结构见图1。

图1 丰田Mirai第2代氢燃料电池车结构

国内,燃料电池中巴车早在2008年北京奥运会、2010年上海世博会期间就进行了示范运行。如今,北京冬奥会在张家口打造氢能奥运村,张家港市、常熟市、如皋市等建立了加氢站并运行氢燃料电池公交线路,上汽集团推出了荣威950氢燃料电池乘用车。截止到2019年底,我国累计推广燃料电池汽车超过了6500辆,建成加氢站超过了50座,逐渐形成了较为完整的产业链。为了推动新能源领域的快速发展,氢能相关内容写入了2019年《政府工作报告》,《中国制造2025》将新能源汽车作为10大重点发展领域之一。2020年10月国务院出台《新能源汽车产业发展规划(2021—2035年)》,提出开展燃料电池系统技术攻关,突破氢燃料电池汽车应用支撑技术等瓶颈,提升基础核心零部件等研发能力。我国氢能相关产业发展进入快车道,各大主机厂、燃料电池专业厂家等纷纷投入巨资开展了氢燃料电池相关技术研发和示范应用,目前已经形成了主机厂、燃料电池企业以及相关零部件配套企业等完整的产业链。新源动力股份有限公司2020年6月推出新一代金属极板氢燃料电池堆,额定输出功率为110 kW,体积功率密度为4.2 kW/L。大批氢燃料电池车、船舶等相继下线或进入测试阶段,如雄韬氢恒31 t氢燃料电池碴土车下线、氢时代110 kW氢能重卡进入测试、畔星50 kW氢燃料电池洒水车发布等等。我国氢燃料电池核心技术指标与国际先进水平仍有较大的差距,商业化应用方面还有一定的制约,欧阳明高院士等[3]分析认为,目前差距主要表现在体积/质量功率密度、寿命、电池成本等方面,这些均与氢燃料电池双极板的设计与制造水平密切相关。

质子交换膜氢燃料电池(PEMFC)结构如图2所示[4-5],其核心部件之一是微流道双极板,起到均匀分配气体、收集电流、冷却和支撑等作用。目前,极板微流道槽宽约为0.5~1.5 mm、深宽比为0.5,材料主要有石墨、金属以及复合材料等,占电池总重量的60%~80%、成本的30%~40%、体积的60%,是导致电池体积/质量功率密度低、成本高的主要因素之一[6-7]。石墨基极板主要采用微细机械加工、压铸等工艺,金属极板主要采用冲压、液压胀形等工艺。由于金属极板具有重量轻、体积小、制造成本低等多种优势,是氢燃料电池发展的主要方向之一。为此,笔者对金属极板流场设计和制造技术研究及应用现状进行综述,并对其发展趋势给予展望。

图2 质子交换膜燃料电池结构[4-5]

1 燃料电池双极板流场设计发展现状

1.1 极板平面流场分布设计现状

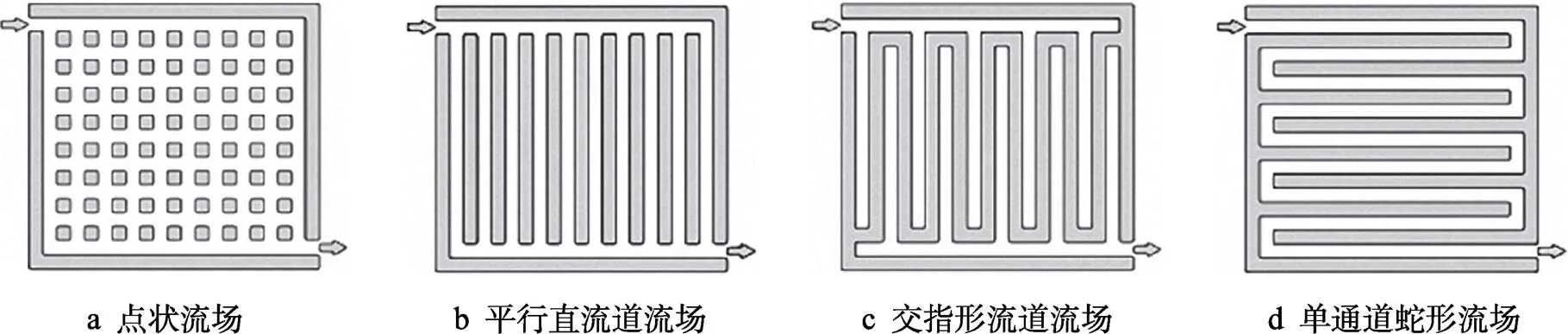

燃料电池双极板起到分配反应气体、收集电流、排水、导热和机械支撑等多种重要作用。双极板的流场结构决定了有效反应面积比例、反应气体分布均匀性等,显著影响燃料电池功率、极板范围的电流密度分布、极板间电压一致性等多个重要参数,从而决定了燃料电池工作性能指标和使用寿命,是燃料电池结构设计的重要内容[8]。典型的双极板流场主要有点状流场、平行直流道流场、交指形流道流场以及单通道蛇形流道流场等,如图3所示,分别在流场分布均匀性、流体压降、电池寿命以及排水等方面存在不同程度的不足[9-10]。因此,国内外学者在流场设计与性能分析方面开展了大量研究工作。QIU等[5]设计了由14个等长度流道构成的蛇形流场双极板,获得了均匀分布、密度较高的电流。Um等[11]采用计算燃料电池动力学模型,研究了双极板流场传质行为,发现交指形流场较平行直流场,更能够通过扩散层传递氧、排出水。FERNG[12]和Hashemi等[13]学者构建了3D计算流场动力学模型,发现蛇形流场较平行直流场有更好的反应气体和电流分布。Liu等[14]设计了尺寸逐渐变小的微流道,提高了燃料的利用率。Hu等[15]采用3D计算流体动力学方法,优化设计了点状-交指形组合流场。本田等公司采用了平行波浪形流场,兼顾了排水和减小进出口压差[16]。Sainan等[17]采用流体动力学分析了多流道蛇形流场双极板中传质、电流、气压以及温度之间的关系,并可用于分析水的产生。Freire等[18]分析了不同横截面形状微流道蛇形流场水管理方面的性能,发现梯形横截面时对润湿温度等更加敏感。此外,国内外学者还提出了仿叶脉、肺气管以及树冠等仿生微流道阴极流场,集合了蛇形和交指形流场的优点,能够更好地排水,提升30%的峰值电流密度,并随着分支数量的增加而增加。然而,仿生流场因过于复杂而制造更困难,成本更高[19-20]。近年来,基于电池轻量化、微型化以及制造成本、质量控制等考虑,商业化应用的金属极板流场分布趋于简单化,将利于排水的平行直流道改进成平行波浪形微流道流场,以促使气体充分扩散,并在气体分配区采用点状流场和放射状分布微流道等获得复合流场,提升气流分配均匀性,将是未来极板流场的主流方式。

图3 典型双极板流场类型[9]

1.2 极板3D流场设计现状

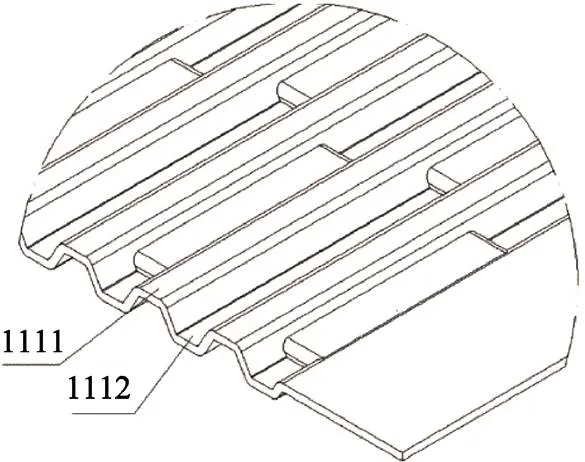

微流道内的燃料气体在靠近质子交换膜一侧会因参与化学反应导致浓度降低,对燃料利用率等产生影响,微流道内的流场设计受到了广泛关注。Heidary等[21]研究了微流道突起堵塞的影响(见图4),发现阴极板微流道堵塞促进氧气进入扩散层,增加氧在催化层聚集,提升电池堆性能,例如在模拟条件下提升静功率30%,而阳极微流道突起则没有类似的效果。另外,微流道突起堵塞对排水有较大影响,在低流速、较低相对湿度时,促进质子膜水化,从而提升膜的质子导电率。Cai等[22]设计了由主流场和次流场构成的多孔材料阴极3D流场,微流道脊部多孔结构利于反应物向质子交换膜流动,从而增加了反应物传输效率、提高了分布均匀性。Han等[23]设计了底部带波浪形结构的石墨微流道(见图5),增加了反应物的流动速度梯度,25 cm2的单元实验测试表明,最大功率密度提高了5.76%。以上复杂流场设计主要针对微机械加工的石墨极板,考虑制造技术不同,并不适用于金属极板流场设计。为此,丰田Mirai第1代中采用了网格状复杂3D流场结构,解决了排水等问题,但存在制造难度较大等问题,已经被Mirai第2代舍弃,而改为微流道槽宽变化的流场设计。但文涛等[24]设计了一种侧边带凸起的3D流道结构(见图6),反应物和冷却剂的流动状态由层流转化为紊流,但未见实物和性能测试等相关报道。总体而言,3D流场结构设计将微流道内层流改变为扰流,从而促进了燃料在微流道深度方向流动,改善了靠近质子交换膜组一侧因化学反应消耗而引起的燃料浓度降低等问题,必将被更多的商业化应用所采纳。

图4 微流道凸起影响[21]

图5 底部波浪形微流道结构[23]

图6 侧边凸起的微流道结构[24]

1.3 考虑电堆结构的极板流场设计

为了提高双极板流场性能,不仅仅局限于双极板本身,而是从燃料电池总体结构角度,对反应物流场进行了更复杂的结构设计。Yang等[25]综合考虑反应物湿度、温度等因素,改变出入口处冷却效果,通过建立非等温模型,发现改变氧气的相对湿度,可以提升燃料电池性能。Jung等[26]从燃料电池反应气体流场、冷却以及排出等整体需求角度,设计了短且长度基本相等的直流道双极板(见图7),两侧的微流道分别作为反应物通道和冷却通道,结构紧凑、流场分布均匀、压降小、冷却效果好,同时,对反应气体进出口进行设计,反应物自上而下流动,与重力平行,直流道方向与重力成45°,非常利于快速排水。日本丰田汽车公司采用优化电堆结构设计、氢流量和气压等措施,设计了自润湿燃料电池堆(见图8)[27]。由此可见,金属极板流场设计是一个系统性问题,不仅要考虑极板流场本身,还要从燃料电池堆整体结构角度,不仅要考虑燃料分布均匀性,而且要综合考虑排水、散热、有效面积比例等多种因素优化设计极板流场结构。

图7 电池单元流体传输示意[26]

图8 阴极运行示意[27]

1.4 极板微流道尺寸优化设计现状

除了双极板流场分布,微流道形状尺寸(槽深、槽宽、脊宽、圆角等)对反应物分布、导电性、水管理以及反应物利用率等均会产生显著影响。Shimpalee等[28]发现,相同流场面积下,电流密度分布等随蛇形流场流道长度、数量的增加而更加均匀,而Cooper等[29]研究发现,净功率密度等随交指形流场微流道长度与宽度比值的减小而提升。Kumar等[30]研究了单通道蛇形微流道尺寸对阳极氢消耗的影响,在80%条件下优化的微流道尺寸分别为槽宽为1.5 mm、脊宽为0.5 mm以及深度为1.5 mm。Yoon等[31]研究发现脊宽越小,电池性能越好,说明气体扩散较导电性更加重要。然而,传统的双极板流场优化设计,主要面向两侧表面均可数控加工的石墨双极板,并不完全适合采用冲压成形的金属极板。为此,彭林法等[32]针对金属双极板液压胀形工艺,建立相应优化模型,发现当微流道尺寸分别为槽宽为1.0 mm、脊宽为1.6 mm、槽深为0.5 mm以及圆角半径为0.5 mm时,反应效率最高,达到79%。Zhao等[33]针对金属双极板冲压成形时,发现模具圆角、凸凹模间隙是决定微流道成形深度的主要参数,其减小会导致成形深度极限的减小,他们构建了反应效率和成形能力模型,发现板厚为0.1 mm时,最佳微流道几何尺寸参数为槽宽为0.9 mm、脊宽为0.9 mm、深度为0.4 mm以及圆角半径为0.15 mm。由于金属极板冲压成形很难在其两面同时成形出连续的反应物和冷却流场,还必须考虑金属薄板塑性成形极限、局部减薄等制约,因此,金属极板流场设计时,金属薄板成形性能、冲压工艺等也是必须要考虑的因素。

2 金属双极板成形技术研究进展

2.1 金属极板刚模冲压成形现状

金属双极板制造工艺主要有压铸成形、化学刻蚀以及冲压成形等,其中冲压成形能够成形厚度很小的金属极板,而且制造效率高、成本低,是金属双极板制造的主流技术。Koç等[4,34-36]系统研究了不锈钢、纯钛微流道冲压成形和液压胀形工艺,发现316、304不锈钢以及T1钛成形性能较好,但纯钛微流道高度相对较小;微流道槽宽尺寸对成形性能影响显著,尺寸越小成形深度越小;成形力增加会引起脊表面粗糙度增加,冲压成形的双极板接触电阻大于液压成形的极板,在燃料电池模拟环境下,成形件的耐腐蚀性能降低。Chen等[37]研究了不锈钢双极板冲压成形工艺,发现低速时易产生起皱、圆角破裂、脊减薄严重等缺陷,需要进行成形工艺优化。Elyasi等[38]研究了316L不锈钢双极板冲压工艺,发现无润滑时微流道圆角处发生破裂(见图9),而有润滑时能够显著提高成形微流道高度、提升厚度分布均匀性,尺寸误差仅有2.9%。针对金属双极板冲压成形时圆角减薄严重甚至破裂的现象,彭林法等[39-40]研究了不锈钢双极板微流道冲压成形工艺,采用优化设计的双极板,冲压成形出高质量金属双极板(见图10)。同时,也发现冲压成形金属双极板微流道深度在宽度、长度方向存在一定的误差,会对后续电池装配和功率等性能产生较大影响。任志俊等[39]使用厚度为0.15 mm、伸长率为33%的TA0纯钛板,考虑薄板成形困难、易出现翘曲等缺陷,设计了连续成形模具装置,冲压成形出槽宽为1.2 mm、深为0.35 mm的微流道纯钛双极板。为了获得微流道深宽比较大、壁厚分布较均匀的金属极板,业内常采用多步成形工艺[40],已经实现了小批量试生产。随着燃料电池体积、重量、成本等要求越来越高,极板的厚度也越来越小,厚度为75 μm的金属极板已经开始商业应用。然而,金属极板冲压成形难度也越来越大,主要表现在壁厚减薄率增加、微流道尺寸精度控制更加困难、脊顶部的平整度难以保证等。可喜的是,在工业化需求牵引下,这些难点正在逐步被解决。

图9 金属双极板流道圆角破裂[38]

图10 蛇形流道金属双极板[39]

2.2 金属极板软模成形现状

为了避免刚性模具冲压成形壁厚减薄等问题,提出了仅使用凹模或凸模的金属双极板液压胀形、橡胶成形等软模成形工艺。Koç[34]和彭林法等[32]开展了金属双极板液压胀形工艺研究(见图11),发现壁厚分布更加均匀,微流道尺寸越小成形越困难,所需液压力也越大。Osia等[41]研究了金属双极板液压胀形、冲压成形以及两者的复合工艺,发现复合工艺综合了两者优点,成形的双极板质量更高。刘艳雄等[42-43]开展了金属双极板橡胶软模成形工艺,分析了橡胶硬度、内外圆角以及侧壁斜角等参数对工程应变、微流道深度等的影响,并发现槽宽/脊宽比值大于1时,应选择凹模成形,而比值小于1时则选择凸模,最终成形出SS304不锈钢双极板。Elyasi等[44]采用带微结构橡胶作为软模,成形的双极板微流道最大深度比从76%提高到88%,同时提高了微流道尺寸精度。Lee等[45]研究了有、无涂层纯钛、槽宽为0.8 mm的微流道双极板橡胶软模成形工艺,发现纯钛微流道成形最大深度仅有0.27 mm,且形状失真严重。橡胶软模成形时,由于微流道成形变形量极大,橡胶寿命较低,很难满足工业化生产需要。液压成形在模具成本、金属极板壁厚均匀性等方面具有明显的优势,比利时Borit NV以及国内相关公司开展了金属极板液压成形,虽然单次成形时间相对较长,但是采用一模多件等技术,在一定生产效率窗口内保持较低的零件成本优势,使其越来越受到行业的关注。

图11 金属双极板液压胀形工艺[32]

2.3 金属极板成形质量与电池性能相关性研究现状

金属极板由数量较大的微流道阵列组成,其微小的流道尺寸和极薄的板厚,对微流道成形深度等一致性产生显著的影响。从应变状态角度分析,薄壁微流道成形以胀形为主,受约束和摩擦力等综合作用,位于极板中心位置的微流道深度最小,在长度方向或宽度方向,越接近边缘位置,微流道深度越大,如图12所示[46]。此外,由于极板本身刚性较差,微流道在极板面内分布极不均匀,冲压成形的金属极板产生翘曲等缺陷;微流道脊宽较小,其顶部平面部分较小甚至是一定弧度的曲面。受以上多种因素影响,金属极板与质子交换膜的接触面并非平面,必须施加预紧力以保证金属极板与质子交换膜的紧密接触,导致接触面上不同区域接触应力不同,对接触电阻、质子交换膜孔隙率等均产生显著影响,从而降低燃料电池输出功率、性能均匀性和寿命等。因此,金属极板成形质量、装配精度以及预紧力等与燃料电池性能相关性研究,是其工业化应用的重要内容之一,受到业内和学术界的广泛关注,相关企业做了大量相关研究,但是成果通常作为内部资料很少公开。在公开资料中,上海交通大学做了较多的相关研究。

图12 金属极板微流道成形深度分布[46]

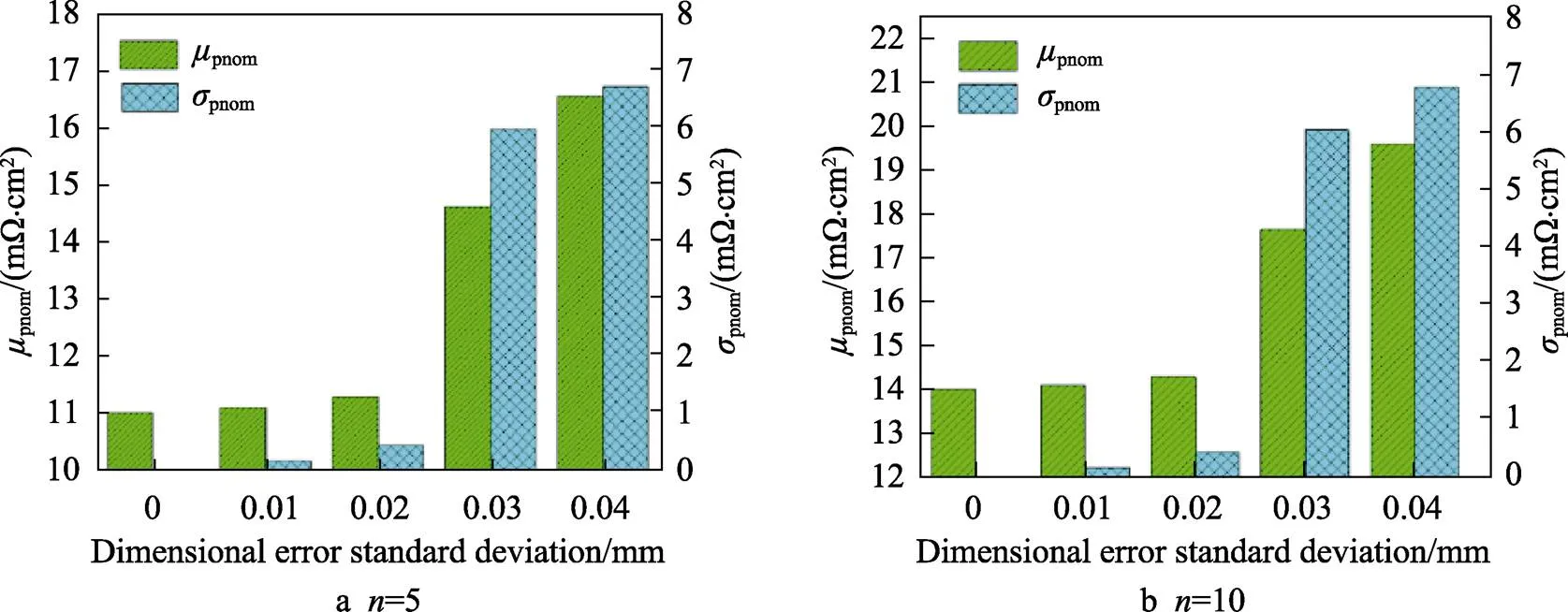

来新民教授团队[47]分析了微流道/脊宽对接触电阻、交换膜组孔隙率的影响,发现微流道/脊宽小于1.0时,相同装配位移下的接触电阻和孔隙率均明显增大,以微流道圆角半径与槽宽之比作为尺寸因子,获得了尺寸效应的影响规律。进而,分析了微流道、脊等深度误差对接触电阻的影响,采用蒙特卡洛方法处理深度误差分布随机性(见图13),结果表明,深度误差对极板与质子交换膜组间的接触电阻有显著的影响,较大的高度误差显著增加接触电阻(见图14),并降低燃料电池性能;并且,深度误差分布随机,使燃料电池每个单元的接触电阻存在明显差异,特别是尺寸误差超过30%时,接触电阻增加了14.5%。因此,金属极板成形尺寸误差应控制在20 μm以内。金属双极板焊接可以明显改善极板的平整度等参数,对接触电阻产生显著影响,稠密的焊缝可使接触电阻减小47%,双极板焊接工艺优化是非常必要的。此外,建立了燃料电池装配模型,研究了装配压紧位移量对接触电阻、膜孔隙率的影响,优化装配夹紧力为0.67 MPa,极板的定位误差应控制在0.05 mm以内[48-49]。

图13 极板微流道高度误差影响分析[47]

图14 微流道高度误差影响[47]

3 结语

质子交换膜氢燃料电池具有转换效率高、零排放等多种优势,在车、船、飞行器、固定电站等诸多领域有着广泛的应用前景,世界各发达国家均开发了相关产品,已经进行了商业化运用或示范应用。双极板在燃料电池中起到分配反应气体、收集电流、冷却以及支撑等多种作用,对燃料电池电流密度、体积/质量功率密度、成本、寿命等多个参数有重要影响,是其核心部件之一,是决定燃料电池的商业化应用进程的重要因素之一。综合文献和行业发展调研,极板优化设计、成形精度等有了很大提高,对氢燃料电池性能提升了20%~50%。目前,国内外科研工作者和相关企业开展了流场设计、精密制造以及性能评价等大量相关研究,开发了多款金属极板应用于氢燃料电池,已经从示范性应用逐步进入到阶段性量产或商业化应用阶段。但是,在质子交换膜氢燃料电池商业化应用需求牵引下,对金属极板提出了更高要求,主要包括。

1)以提升燃料电池性能为目标的极板结构多层次优化设计。极板的功能较多,对燃料电池的多个性能指标有着重要影响,从多个层次进行优化设计:极板整体结构角度,考虑极板进出口排布、排水以及有效反应面积比等因素;极板流场角度,考虑反应气体分配均匀性、流阻、压降等因素;微流道结构角度,微流道/脊宽比、侧壁倾斜角度、圆角半径等几何结构等对接触电阻、排水性能等影响因素;基材塑性成形性能角度,考虑金属材料成形极限、回弹、各向异性等对微流道深度、几何精度以及极板板形精度因素。综合考虑极板多种作用,从多个层次优化设计极板结构,以提升燃料电池性能。

2)低成本、高质量极板智能成形技术。不锈钢极板成形工艺逐渐成熟,已经从示范性应用逐步进入到阶段性量产或商业化应用阶段。目前,氢燃料电池整体成本较高,目前寄希望于极板大批量生产,以能够将成本降低至市场所接受的百元以内。综合金属极板制造行业发展,基于连续模的冲压成形制造技术必将是主流方向。然而,金属极板大批量生产涉及材料性能一致性、工艺稳定性以及质量控制等多个环节,相关研究如在线检测与质量控制技术等,还有待进一步加强,尤其是板厚不断减小、钛等难变形材料应用,更需深入研究低成本、高质量极板智能成形技术。

3)极板成形质量与燃料电池相关性研究。该相关性研究对细化极板成形质量标准,推动燃料电池技术整体、快速发展具有重要意义。然而,受燃料电池测试成本等制约,极板微流道尺寸误差、板形翘曲、表面质量以及装配参数和误差等对燃料电池性能的影响还不够系统,并且出于对知识产权保护的考虑,研究成果很少公开,更不利于该问题的深入系统研究。

4)极板焊接和表面改性等技术。冲压成形的一般为单个极板,电堆用双极板产品还需要焊接、表面改性处理等工序。单极板焊接成为双极板,由于板厚小、面积大,焊接质量可靠性不高,在成本、良品率等方面还有待进一步提升。金属极板耐腐蚀性能不佳,表面改性技术是提升其耐腐蚀寿命的主要途径。然而,金属极板的结构特点、工作环境等对大面积、复杂结构的金属极板表面改性技术提出了巨大挑战。目前,纳米多层碳膜已经应用于不锈钢金属极板,但在使用寿命等方面还有待提高。

总之,金属极板设计与制造技术在需求牵引下已经获得了长足的进步,进入示范或小批量生产阶段,但是在结构多层次优化设计、低成本高质量智能制造、极板成形质量与电堆性能相关性以及极板焊接和表面改性技术等方面,还有待进一步提高。

[1] 衣宝廉. 燃料电池和燃料电池车发展历程及技术现状[M]. 北京: 科学出版社, 2018: 3-22.

YI Bao-lian. Development History and Technology Status of Fuel Cell and Fuel Cell Vehicle[M]. Beijing: Science Press, 2018: 3-22.

[2] KONNO N, MIZUNO S, NAKAJI H, et al. Development of Compact and High-Performance Fuel Cell Stack[J]. SAE International Journal of Alternative Powertrains, 2015, 4: 123-129.

[3] DU Jiu-yu, OUYANG Ming-gao, CHEN Jing-fu. Prospects for Chinese Electric Vehicle Technologies in 2016-2020: Ambition and Rationality[J]. Energy, 2017, 120: 584-596.

[4] MAHABUNPHACHAI S, CORA Ö N, KOÇ M. Effect of Manufacturing Processes on Formability and Surface Topography of Proton Exchange Membrane Fuel Cell Metallic Bipolar Plates[J]. Journal of Power Sources, 2010, 195: 5269-5277.

[5] QIU Dian-kai, PENG Lin-fa, YI Pei-yun, et al. Flow Channel Design for Metallic Bipolar Plates in Proton Exchange Membrane Fuel Cells: Experiments[J]. Energy Conversion and Management, 2018, 174: 814-823.

[6] MAHABUNPHACHAI S, KOÇ M. Fabrication of Micro-Channel Arrays on Thin Metallic Sheet Using Internal Fluid Pressure: Investigations on Size Effects and Development of Design Guidelines[J]. Journal of Power Sources, 2008, 175: 363-371.

[7] HERMANN A, CHAUDHURI T, SPAGNOL P. Bipolar Plates for PEM Fuel Cells: A Review[J]. International Journal of Hydrogen Energy, 2005, 30: 1297-1302.

[8] LI Xian-guo, SABIR I. Review of Bipolar Plates in PEM Fuel Cells: Flow-Field Designs[J]. International Journal of Hydrogen Energy, 2005, 30: 359-371.

[9] BELALI-OWSIA M, BAKHSHI-JOOYBARI M, HOSSEINIPOUR S J, et al. A New Process of Forming Metallic Bipolar Plates for PEM Fuel Cell with Pin-Type Pattern[J]. The International Journal of Advanced Manufacturing Technology, 2015, 77(5/6/7/8): 1281-1293.

[10] PENG Lin-fa, YI Pei-yun, LAI Xin-min. Design and Manufacturing of Stainless Steel Bipolar Plates for Proton Exchange Membrane Fuel Cells[J]. International Journal of Hydrogen Energy, 2014, 39: 21127-21153.

[11] UM S, WANG C Y. Three-Dimensional Analysis of Transport and Electrochemical Reactions in Polymer Electrolyte Fuel Cells[J]. Journal of Power Sources, 2004, 125: 40-51.

[12] FERNG Y, SU A. A Three-Dimensional Full-Cell CFD Model Used to Investigate the Effects of Different Flow Channel Designs on PEMFC Performance[J]. International Journal of Hydrogen Energy, 2007, 32: 4466- 4476.

[13] HASHEMI F, ROWSHANZAMIR S, REZAKAZEMI M. CFD Simulation of PEM Fuel Cell Performance: Effect of Straight and Serpentine Flow Fields[J]. Math Comput Model, 2012, 55: 1540-1557.

[14] LIU H C, YAN W M, SOONG C Y, et al. Reactant Gas Transport and Cell Performance of Proton Exchange Membrane Fuel Cells with Tapered Flow Field Design[J]. Journal of Power Sources, 2006, 158: 78-87.

[15] HU Peng, PENG Lin-fa, ZHANG Wei-gang, et al. Optimization Design of Slotted-Interdigitated Channel for Stamped Thin Metal Bipolar Plate in Proton Exchange Membrane Fuel Cell[J]. Journal of Power Sources, 2009, 187: 407-414.

[16] TANAKA S, NAGUMO K, YAMAMOTO M, et al. Fuel Cell System for Honda CLARITY Fuel Cell[J]. ETransportation, 2020, 3: 100046.

[17] SAINAN K I, ATAN R, HUSAIN H, et al. Computational Model Analysis on a Bipolar Plate Flow Field Design of a PEM Fuel Cell[C]// The 5th International Power Engineering and Optimization Conference (PEOCO2011), Malaysia, 2011.

[18] FREIRE L S, ANTOLINI E, LINARDI M, et al. Influence of Operational Parameters on the Performance of PEMFCs with Serpentine Flow Field Channels Having Different (Rectangular and Trapezoidal) Cross-Section [J]. International Journal of Hydrogen Energy, 2014, 39: 12052-12060.

[19] KLOESS J P, WANG X, LIU J, et al. Investigation of Bio-Inspired Flow Channel Designs for Bipolar Plates in Proton Exchange Membrane Fuel Cells[J]. Journal of Power Sources, 2009, 188: 132-140.

[20] DAMIAN-ASCENCIO C E, SALDAÑA-ROBLES A, HERNANDEZ-GUERRERO A, et al. Numerical Modeling of a Proton Exchange Membrane Fuel Cell with Tree-Like Flow Field Channels Based on an Entropy Generation Analysis[J]. Energy, 2017, 133: 306-316.

[21] HEIDARY H, KERMANI M J, DABIR B. Influences of Bipolar Plate Channel Blockages on PEM Fuel Cell Performances[J]. Energy Conversion and Management, 2016, 124: 51-60.

[22] CAI Yong-hua, FANG Zhou, CHEN Ben, et al. Numerical Study on a Novel 3D Cathode Flow Field and Evaluation Criteria for the PEM Fuel Cell Design[J]. Energy, 2018, 161: 28-37.

[23] HAN S H, CHOI N H, CHOI Y D. Simulation and Experimental Analysis on the Performance of PEM Fuel Cell by the Wave-Like Surface Design at the Cathode Channel[J]. International Journal of Hydrogen Energy, 2014, 39: 2628-2638.

[24] 但文涛, 管明文. 一种质子交换燃料电池: 中国, 201910452063.3[P]. 2019-05-28.

DAN Wen-tao, GUAN Ming-wen. A Kind of Proton Exchange Fuel Cell: China, 201910452063.3[P]. 2019- 05-28.

[25] YANG Xiao-guang, YE Qiang, CHENG Ping. Matching of Water and Temperature Fields in Proton Exchange Membrane Fuel Cells with Non-Uniform Distributions[J]. International Journal of Hydrogen Energy, 2011, 36: 12524-12537.

[26] JUNG S P, LEE C I, CHEN C C, et al. Development of Novel Proton Exchange Membrane Fuel Cells Using Stamped Metallic Bipolar Plates[J]. Journal of Power Sources, 2015, 283: 429-442.

[27] NONOBE Y. Development of the Fuel Cell Vehicle Mirai[J]. IEEJ Trans, 2017, 12: 5-9.

[28] SHIMPALEE S, GREENWAY S, VAN Z J W. The Impact of Channel Path Length on PEMFC Flow-Field Design[J]. Journal of Power Sources, 2006, 160: 398- 406.

[29] COOPER N J, SANTAMARIA A D, BECTON M K, et al. Investigation of the Performance Improvement in Decreasing Aspect Ratio Interdigitated Flow Field PEMFCs[J]. Energy Conversion and Management, 2017, 136: 307-317.

[30] KUMAR A, REDDY R G. Effect of Channel Dimensions and Shape in the Flow-Field Distributor on the Performance of Polymer Electrolyte Membrane Fuel Cells[J]. Journal of Power Sources, 2003, 113: 11-18.

[31] YOON Y G, LEE W Y, PARK G G, et al. Effects of Channel and Rib Widths of Flow Field Plates on the Performance of a PEMFC[J]. International Journal of Hydrogen Energy, 2005, 30: 1363-1366.

[32] PENG Lin-fa, LAI Xin-min, LIU Dong-an, et al. Flow Channel Shape Optimum Design for Hydroformed Metal Bipolar Plate in PEM Fuel Cell[J]. Journal of Power Sources, 2008, 178: 223-230.

[33] ZHAO Yi-xi, PENG Lin-fa. Formability and Flow Channel Design for Thin Metallic Bipolar Plates in PEM Fuel Cells: Modeling[J]. International Journal of Energy Research, 2019, 43: 2592-2604.

[34] KOÇ M, MAHABUNPHACHAI S. Feasibility Investigations on a Novel Micro-Manufacturing Process for Fabrication of Fuel Cell Bipolar Plates: Internal Pressure-Assisted Embossing of Micro-Channels with In- Die Mechanical Bonding[J]. Journal of Power Sources, 2007, 172: 725-733.

[35] JIN C K, KOO J Y, KANG C G. Fabrication of Stainless Steel Bipolar Plates for Fuel Cells Using Dynamic Loads for the Stamping Process and Performance Evaluation of a Single Cell[J]. International Journal of Hydrogen Energy, 2014, 39: 21461-21469.

[36] TURAN C, CORA Ö N, KOÇ M. Effect of Manufacturing Processes on Contact Resistance Characteristics of Metallic Bipolar Plates in PEM Fuel Cells[J]. International Journal of Hydrogen Energy, 2011, 36: 12370- 12380.

[37] CHEN T C, YE J M. Fabrication of Micro-Channel Arrays on Thin Stainless Steel Sheets for Proton Exchange Membrane Fuel Cells Using Micro-Stamping Technology[J]. The International Journal of Advanced Manufacturing Technology, 2013, 64(9/10/11/12): 1365-1372.

[38] KHATIR F A, ELYASI M, GHADIKOLAEE H T, et al. Evaluation of Effective Parameters on Stamping of Metallic Bipolar Plates[J]. Procedia Engineering, 2017, 183: 322-329.

[39] REN Zhi-jun, ZHANG Dong-ming, WANG Zai-yi. Stacks with TiN/Titanium as the Bipolar Plate for PEMFCs[J]. Energy, 2012, 48: 577-581.

[40] XU Zhu-tian, LI Zhi-peng, ZHANG Rui, et al. Fabrication of Micro Channels for Titanium PEMFC Bipolar Plates by Multistage Forming Process[J]. International Journal of Hydrogen Energy, 2021, 46(19): 11092-11103.

[41] MOOSA B O, SEYED J H, MOHAMMAD B J, et al. Forming Metallic Micro-Feature Bipolar Plates for Fuel Cell Using Combined Hydroforming and Stamping Processes[J]. Iranica Journal of Energy & Environment, 2013, 4(2): 87-94.

[42] LIU Yan-xiong, HUA Lin. Fabrication of Metallic Bipolar Plate for Proton Exchange Membrane Fuel Cells by Rubber Pad Forming[J]. Journal of Power Sources, 2010, 195: 3529-3535.

[43] LIU Yan-xiong, HUA Lin, LAN Jian, et al. Studies of the Deformation Styles of the Rubber-Pad Forming Process Used for Manufacturing Metallic Bipolar Plates [J]. Journal of Power Sources, 2010, 195: 8177-8184.

[44] ELYASI M, GHADIKOLAEE H T, HOSSEINZADEH M. Fabrication of Metallic Bipolar Plates in PEM Fuel Cell Using Semi-Stamp Rubber Forming Process[J]. The International Journal of Advanced Manufacturing Technology, 2017, 92(1/2/3/4): 765-776.

[45] LEE K H, JIN C K, KANG C G, et al. Fabrication of Titanium Bipolar Plates by Rubber Forming Process and Evaluation Characteristics of TiN Coated Titanium Bipolar Plates[J]. Fuel Cells, 2015, 15(1): 170-177.

[46] QIU Dian-kai, YI Pei-yun, PENG Lin-fa, et al. Assembly Design of Proton Exchange Membrane Fuel Cell Stack with Stamped Metallic Bipolar Plates[J]. International Journal of Hydrogen Energy, 2015, 40: 11559- 11568.

[47] PENG Lin-fa, QIU Dian-kai, PENG Lin-fa, et al. Contact Resistance Prediction of Proton Exchange Membrane Fuel Cell Considering Fabrication Characteristics of Metallic Bipolar Plates[J]. Energy Conversion and Management, 2018, 169: 334-344

[48] QIU Dian-kai, PENG Lin-fa, YI Pei-yun, et al. Contact Behavior Modelling and Its Size Effect on Proton Exchange Membrane Fuel Cell[J]. Journal of Power Sources, 2017, 365: 190-200.

[49] LIU Wen-qing, QIU Dian-kai, PENG Lin-fa, et al. Mechanical Degradation of Proton Exchange Membrane during Assembly and Running Processes in Proton Exchange Membrane Fuel Cells with Metallic Bipolar Plates[J]. International Journal of Energy Research, 2020, 44: 8622-8634.

Review on Design and Forming Technology of Metallic Bipolar Plates for Fuel Cells

HUA Ri-shenga, ZHANG Wen-quana, CHENG Li-dongb, WANG Chun-jua

(a.Robotics and Microsystems Center,School of Mechanical and Electrical Engineering; b. Archives, Soochow University, Suzhou 215325, China)

Hydrogen fuel cell has attracted great attention from all over the world due to the advantages such as cleanliness, high efficiency, etc., and polar plate is one of its important components. The research and application progress in the design and forming of metallic bipolar plates of proton exchange membrane hydrogen fuel cells were reviewed. In the design direction of metallic bipolar plate, the design of planar flow field distribution, 3D flow field design, flow field design of bipolar plate considering stack structure and optimization design of microchannel size were summarized. In the forming direction of metallic polar plate, the rigid die stamping forming, soft die stamping forming and the correlation between forming quality and battery performance were overviewed. Finally, combined with the author's research and understanding of the industry, the future development of metallic polar plate was prospected.

hydrogen fuel cells; metallic bipolar plates; design of flow field; stamping forming; correlation between process and performance

10.3969/j.issn.1674-6457.2022.03.004

TG386

A

1674-6457(2022)03-0025-09

2020-06-02

江苏省前沿引领技术基础研究专项(SBK2019050036);国防基础科研项目(JCKY2020203B056);江苏省高等学校自然科学研究重大项目(20KJA460003);江苏省“六大人才高峰”高层次人才项目(GDZB-069)

华日升(1996—),男,硕士生,主要研究方向为金属极板精密成形技术。

王春举(1978—),男,博士,教授,主要研究方向为金属微结构智能制造与系统应用。