LED驱动电路中的过零检测技术

朱晓杰,王 栋

(杭州士兰微电子股份有限公司,杭州 310012)

1 引言

随着全球能源危机的日益突出,节能成为了全人类面临的重要课题之一。作为第四代绿色照明光源,高亮度的发光二极管(Light Emitting Diode,LED)以其高效、节能、环保等优点被广泛应用于室内外照明、医疗、大尺寸液晶背光等场合[1-3]。而LED驱动电路作为LED光源中最重要的部分,近年来的发展更是迅猛。

目前开关控制形式的LED驱动电路主要分为隔离和非隔离两种拓扑结构[4],而采用临界导通模式(Boundary Conduction Mode,BCM)的非隔离LED驱动由于可以消除二极管的反向恢复损耗[5-6]和减小功率开关管的非零电压导通损耗等特点,特别适用于中小型功率的LED驱动方案;再加上其恒流特性好,应用简单,效率高,得到了市场的广泛认同[7-8]。在这类非隔离LED驱动电路中,实现临界导通工作模式的一个关键性技术就是电感电流的过零检测[9]。现有驱动电路中的过零检测一般需要结合源极驱动的结构实现,线路结构较为复杂,驱动功率下管面积大,导致芯片整体面积大,电路成本增加。本文基于降压型非隔离LED驱动电路,提出了一种利用电感电流过零时检测功率开关MOS管栅极负压实现过零检测的方法,有效地解决了现有源极驱动方式的成本问题。

2 电路结构和工作原理

2.1 电路结构和LED恒流原理

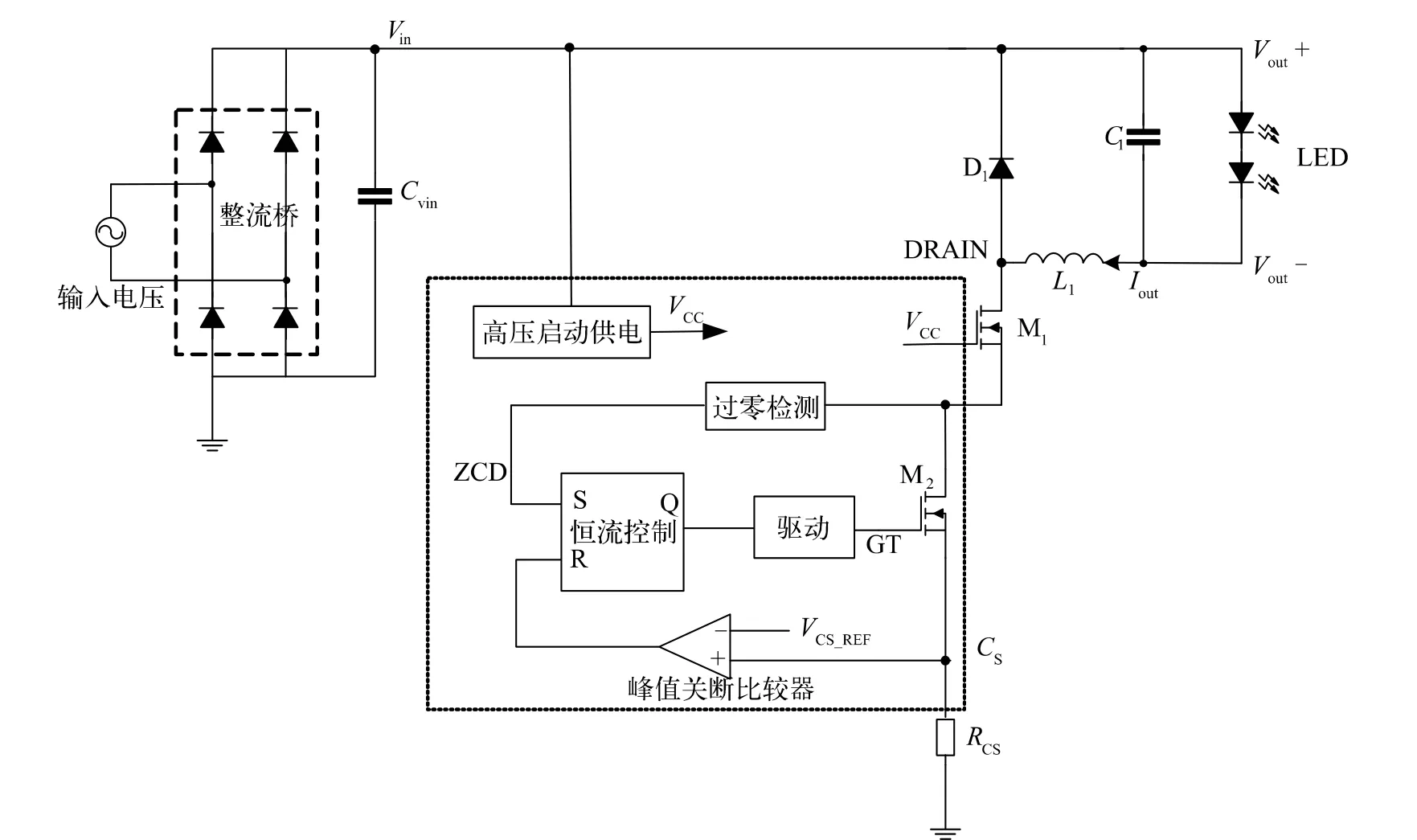

一种常见的采用临界导通模式的非隔离降压型LED驱动电路[10]如图1所示。驱动开启时,LED的电流由Vin输入,流经LED负载、电感L1、功率MOS管M1/M2、采样电阻RCS到系统地;驱动关闭时,电流通过二极管D1续流。其中LED驱动控制电路主要由供电模块、CS峰值关断模块、过零检测模块、恒流控制模块以及驱动输出模块构成。

图1 一种非隔离LED驱动电路

当流过LED的电流经过CS采样电阻,形成的比较电压VCS达到控制电路设定的比较电压VCS_REF时,驱动输出关断;而当进入续流状态时,电感L1电流慢慢变小,直到为0后,过零检测电路检测出电感电流过零的信号,通过控制逻辑又让驱动开启。这样系统的输出电流一直处于0 A和VCS_REF/RCS之间,使得流过LED的电流恒定在平均值。

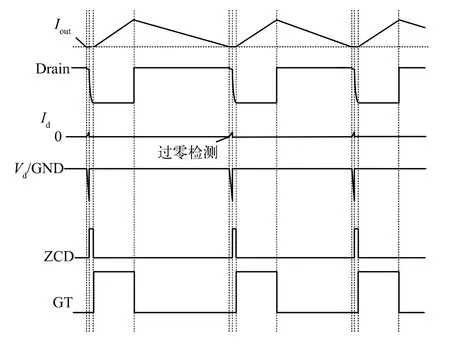

这样系统就实现了LED的恒流工作,其工作电流波形如图2所示。

图2 流过LED电流的波形

2.2 过零检测技术分析

2.2.1过零震荡模型

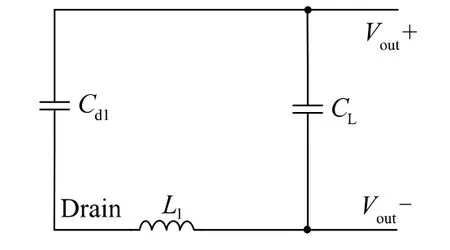

2.1节所述LED驱动电路实现输出电流恒流的特性主要靠电感电流的峰值关断和过零检测,而过零检测技术又是其中的关键。图3是系统电感电流过零、Drain端发生谐振时的简化模型。

图3 LC震荡等效电路

CL是等效负载电容,Cd1是续流二极管等效电容。当电感L1的电流为零后,Drain端就会出现震荡,其震荡幅度初始值由输出电压Vout确定,随着阻尼震荡逐周期衰减;其震荡频率由式(2)决定(一般CL远远大于Cd1,等效电容由CL决定)。

在LED系统设计时,需要考虑合适的L和C值,L、C过大,会提高系统成本,L、C过小,会增加过零检测负担,即控制电路的过零检测需要响应足够快才能捕捉到电感电流过零的信息。

2.2.2传统过零检测技术

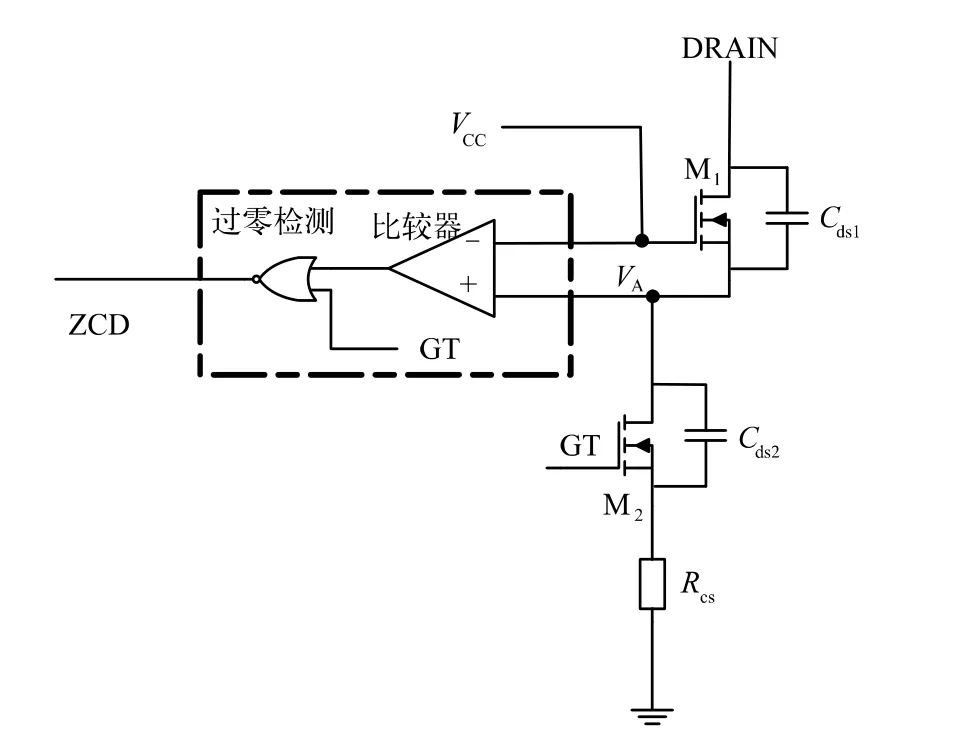

传统的过零检测方式一般需要结合源极驱动的结构实现,源极驱动的过零检测实现电路如图1所示。所谓源极驱动,即功率MOS M1开启和关断不是直接通过控制功率MOS的栅极实现,而是通过增加一个驱动下管M2,M2的栅极接驱动控制信号,漏极接功率MOS M1的源极,这样通过控制M2的开关来实现高压功率MOS M1的开关,这样过零检测就能通过检测驱动控制功率下管M2漏端电压变化的方法实现。

源极驱动的过零检测实现电路如图4所示,过零检测可以通过一个比较器去比较M2的漏端电压VA和内部电源电压VCC,在驱动关断、电感还有电流的状态时,VA几乎等于VCC;而在电感电流为0时,M1的漏端发生谐振,通过M1的源漏电容Cds1,震荡会耦合传导到VA,当VA震荡降低到一定程度时(比VCC低一个预设值VTH),比较器检测到这种状态,输出逻辑信号,判断系统电感电流出现过零,图5是这种检测模式工作时的波形。

图4 源极驱动的过零检测实现电路

图5 源极驱动的过零检测原理波形

这种过零检测方式的主要缺点是结构上必须通过源极驱动的形式实现,即必须使用驱动控制功率下管M2,由于M2本身需要流过大电流,对导通阻抗有严格的要求,在实际电路设计中版图面积通常会很大,这样就导致电路面积增大,成本增加。

2.2.3新型的栅极过零检测技术

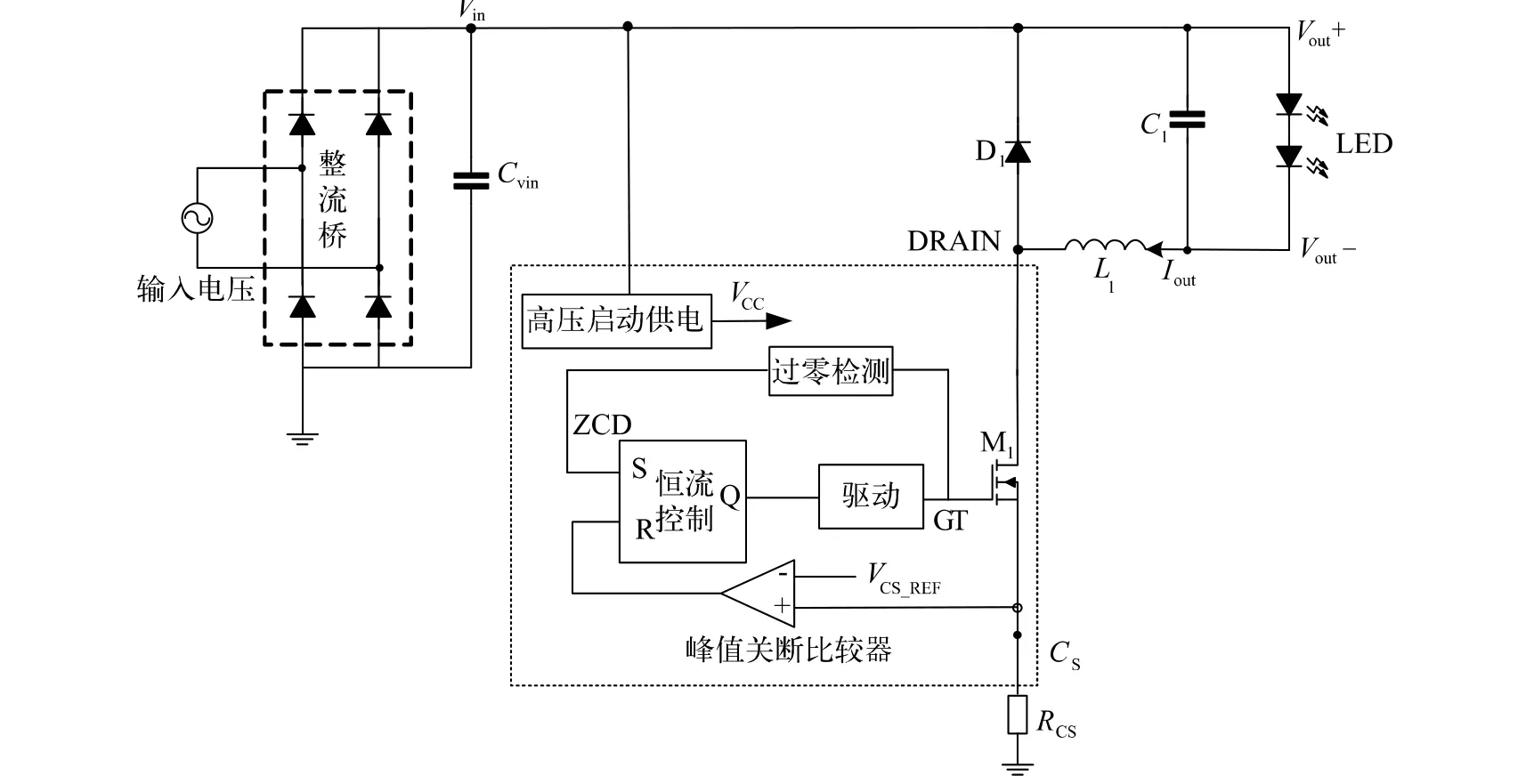

本文介绍的新型过零检测技术是基于检测功率管M1栅极电压变化而实现,相对于传统的技术,无需采用源极驱动的方式,省去了功率下管M2,从而简化了电路设计,降低了电路的成本。

3 具体实现方式

3.1 栅极过零检测实现原理

栅极驱动的LED驱动电路如图6所示,区别于传统的源极驱动,采用栅极过零检测技术的电路系统中,驱动控制信号GT连接到高压功率MOS管M1的栅极,直接控制M1的开通和关断。其过零检测是通过判断电感电流过零时高压功率MOS M1栅极电压的变化来实现,一般可以通过比较MOS管M1的栅极电压和零电平之间的差值实现。

图6 一种栅极驱动的LED驱动电路

一种具体实现方式见图7,功率MOS M1的前级驱动由反向器构成,下管NMOS和M1栅极之间需要加入检测电阻RS用以检测谐振时的电流Id,一个比较器用以比较M1栅极电压Vd和零电压GND。

图7 栅极驱动的过零检测实现电路

当驱动关闭后,M1的栅极电压Vd由于前级驱动NMOS下拉变为零,随后系统电感电流逐渐变小,当电感电流变为零时,M1的Drain端发生谐振,由高压开始下降。由于M1的栅极寄生电容Cgd的存在,电路的GND会通过RS向Cgd充电,Vd电压在电感电流过零时变成负值,这样,比较器通过比较Vd和GND之间的差值就能得到系统过零时的信息,实现本文所讨论的栅极过零检测。图8是上述栅极过零检测原理的波形图。

图8 栅极驱动的过零检测原理波形

3.2 仿真模拟

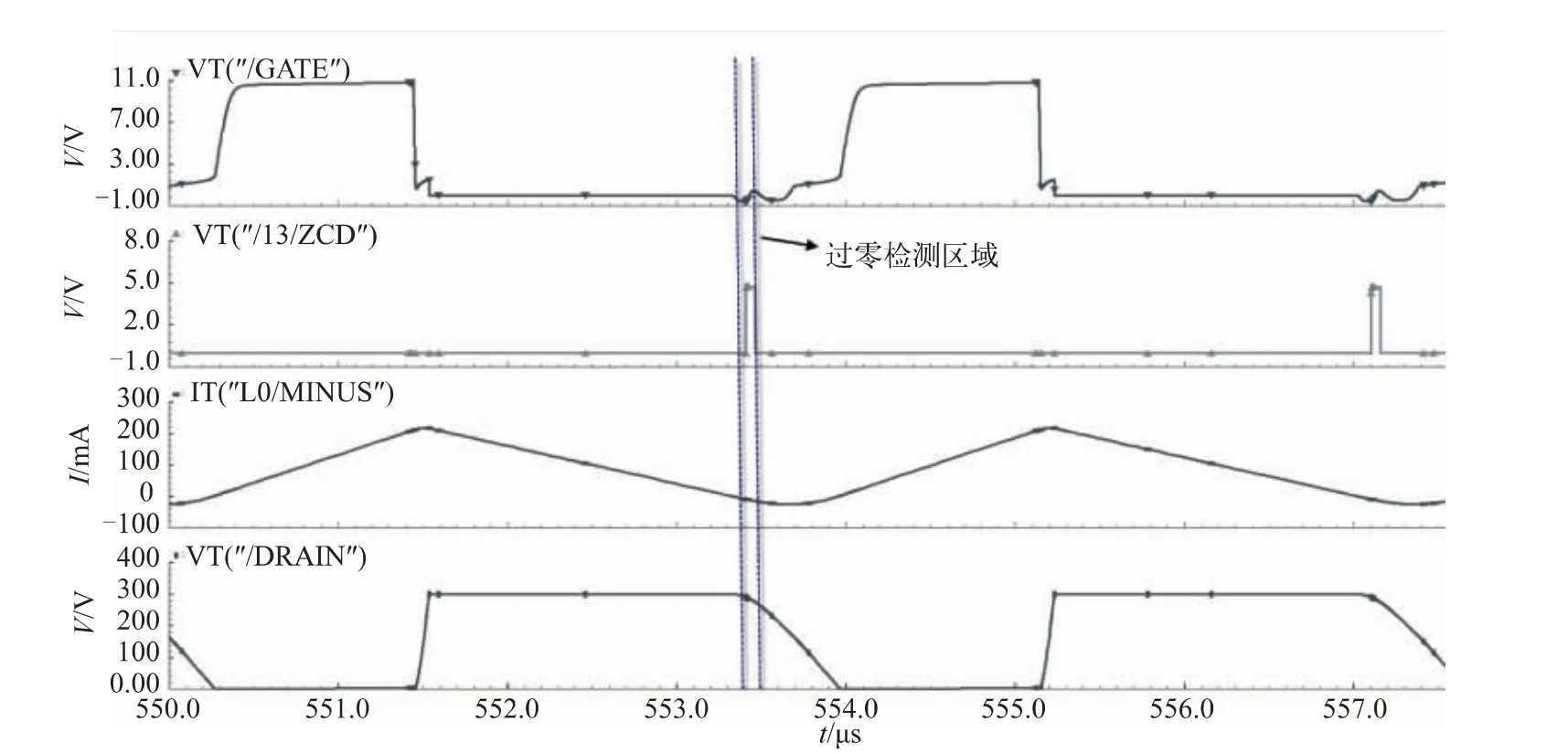

基于集成电路设计专用软件平台Cadence,做出仿真验证结果如图9所示,在电感电流过零后,功率MOS管的Drain端电压谐振下降,栅极驱动信号GATE出现负压,随后内部过零检测模块检测到过零信号,ZCD输出高电平,驱动开启。

图9 仿真结果

3.3 实测结果

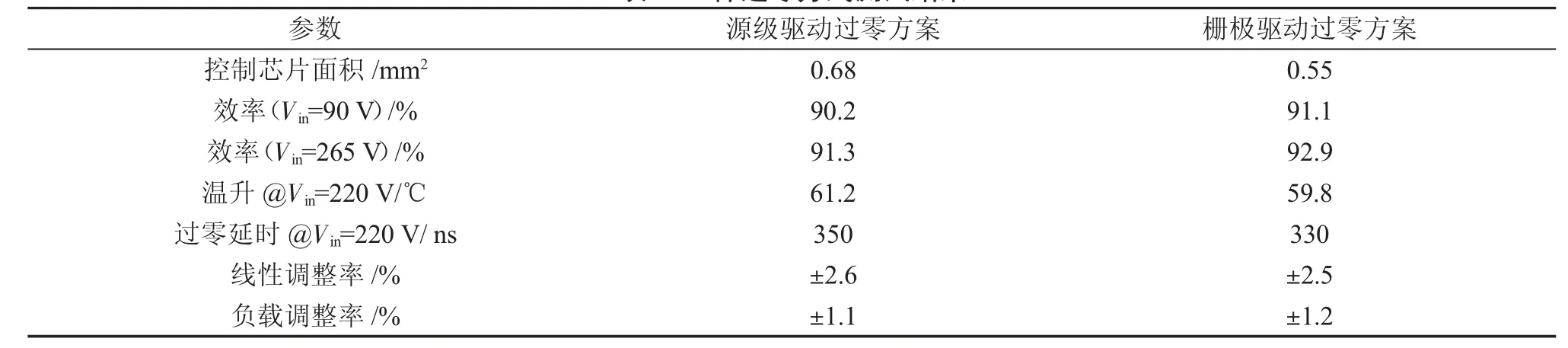

对采用源极驱动过零和栅极驱动过零的LED驱动电路进行实际测试对比,应用方案参考图6的典型结构。针对过零方式差异,主要测试对比会对系统产生影响的项目,效率、温升、过零延时、输出电流线性调整率、输出电流负载调整率,输入电压为90~265 V、输出电压为30~80 V、输出电流为120 mV时2种过零方式测试结果如表1所示。

表1 2种过零方式测试结果

由测试对比结果可以得到以下结论:

(1)采用栅极过零方案的电路,由于不需要大面积的源级驱动功率管,控制芯片面积比源级驱动过零方案芯片面积小了19.1%,有效地节省了电路成本。

(2)采用栅极过零方案的电路,在整机效率和温升指标上优于源级驱动方案。由于过零技术的差别,一方面控制线路差异会引起电路功耗的差别,另外一方面没有了大面积源级驱动功率管,电路发热源会减少,这2个方面都会对效率和温升指标有影响。实际测试对比可以看到采用栅极过零方案的电路在温升控制和效率上更优。

(3)采用栅极过零方案的电路,在输出电流线性和负载调整率指标上等同于源级驱动方案。输出电流线性调整率和负载调整率是LED驱动电路的重要指标。由于过零技术的差别,过零延时可能会有差异,如果电感电流的过零延时变大,就会导致输出电流的线性调整率和负载调整率变差,影响实际应用。实际测试对比可以看到,采用栅极过零技术方案,在过零延时上差异不大,对于输出电流的线性调整率和负载调整率并没有影响。

4 结论

相对于传统采用源极驱动方式的过零检测电路,本文讨论的栅极过零检测方式,其最大的优点就是在保证过零检测功能的前提下,省去了原本源极驱动的下管,节省了电路成本。在LED市场竞争日益激烈的今天,该技术无疑具有广大的应用前景。