装配式框架体系高大结构柱大钢模原位预制施工关键技术研究

吴晗,宋千军 (中建四局第六建设有限公司,上海 201499)

0 前言

近年来,大型工业厂房或物流仓储项目结构类型逐步开始采用装配式整体框架体系,该体系的承重主体为带柱帽的高大钢筋混凝土框架柱。此类高大框架柱采用现有施工工艺存在很大的弊端,结构柱很难达到清水混凝土效果。依托上海市奉贤区某装配式厂房项目,结合BIM技术探索形成装配式框架体系高大结构柱大钢模原位预制施工技术简化了施工工序,降低施工成本的同时提高了施工质量。

1 工程概况

某多层装配式厂房项目建设地点位于上海市奉贤区,主要由三栋装配式物流仓储,卸货平台及汽车坡道组成。总建筑面积11.14万m2,建筑高度28.65m。该项目采用装配式整体框架结构体系,仓储区域结构柱设计为带柱帽的现浇高大独立柱,一层高度9.9m,二层高度7.9m,共计660根。

2 工艺原理

通过工厂化预制将带柱帽的柱大钢模板分为A和B两个模具,施工前先将模具A水平放置在地面预先放置的垫木上。采用汽车吊将在地面操作架上预先绑扎完毕的柱及柱帽钢筋笼吊装水平放置于模具A预定位置放置,再将另一半模具B吊装水平放置于A模具上方进行合模。之后采用汽车吊将柱模及柱钢筋整体吊装放置于已施工完成的基础承台短柱顶面。基础承台短柱顶面预留波纹管,柱主筋竖直方向插入波纹管,在波纹管中灌入灌浆料使柱与基础承台形成一个整体。在钢柱模四个方向拉设缆风绳进行模板固定,采用汽车泵从柱帽顶端从上而下进行混凝土浇筑,混凝土强度达到要求后,采用汽车吊依次拆除A和B两片模具。从而实现带柱帽的结构柱的施工流程简化,提升施工效率,保障施工质量。

图1 整体工艺流程图

3 关键施工技术

3.1 基础短柱及波纹管预埋施工技术

图2 三道钢筋网片定位示意图

本工艺通过在承台基础上另起短柱,短柱钢筋绑扎时预埋一组与柱主筋数量及定位一致的波纹管,并采用定位网片对波纹管进行定位及固定,每道短柱中最少设置三道定位网片。

3.2 柱钢筋笼原位绑扎及吊装合模施工技术

3.2.1 柱钢筋笼原位绑扎

与常规的柱钢筋绑扎不同,采用整体式大钢模板的柱及柱帽钢筋笼先在移动绑扎架上在原位预制完成,然后采用汽车吊进行钢筋笼整体吊装合模。

具体工艺及要求如下:

①柱钢筋绑扎过程中确保主筋位置与预埋波纹管孔位一致,钢筋笼在四角预留间距150mm的混凝土浇筑导管下落区域;

②柱身设置井字型定位筋,每2米设置一道,定位筋长度按柱模尺寸下料,可以比实际柱模尺寸小5mm,控制保护层厚度误差小于5mm;

③柱帽受力筋保护层须控制准确,两侧钢筋保护层按20mm控制;

④钢筋笼完成前,需结合水电专业和钢结构专业在钢筋笼上预埋管线和埋件,预埋时应绑扎牢固。

图3 钢筋笼定位筋设置示意图

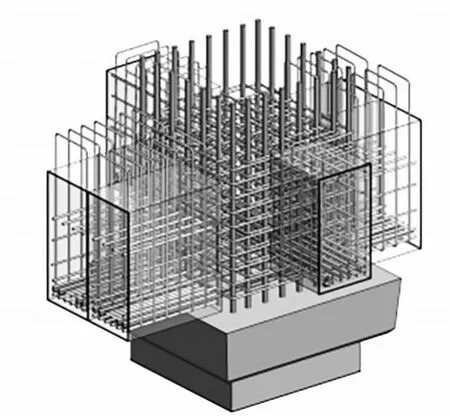

3.2.2 基于BIM技术的柱钢筋间距排布

本工程高大独立柱柱帽顶端用于预制梁的放置,为了避免预制梁放置时梁底伸出的附加钢筋与柱主筋碰撞导致预制梁无法准确地在预定位置放置,在柱钢筋笼绑扎前对梁柱节点基于BIM技术进行三维建模,对柱钢筋间距进行排布,确保柱筋避开梁附加钢筋。

图4 柱梁钢筋节点示意图

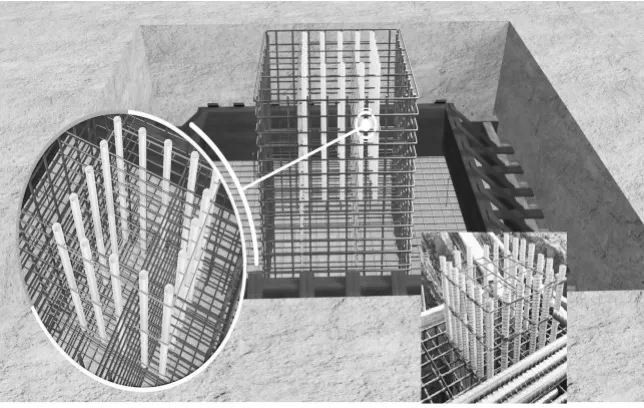

3.2.3 柱钢筋笼吊装、合模

①模具分为A、B两片组装,先将A片模具平放在场地上,下发垫好方木,并吊入原位预先绑扎好的钢筋笼。

②合模前,在A、B片模具接口位置粘贴双面胶,钢筋笼检查无误后吊装B片模具进行合模。B片模具与A片模具的螺栓孔基本对准后缓慢落位,并拧紧螺栓。

③合模后将工具式防护栏杆插入柱帽顶端预设孔洞内固定牢固。

图5 钢筋笼合模示意图

3.2.4 钢模柱整体吊装

采用吊车将合模完成的钢模柱整体吊装,将柱主筋插入预先埋设的波纹管中,进行波纹管灌浆,待灌满后柱子缓慢下放,使其连接成一个整体,具体工艺及要求如下:

①定型柱模采用履带吊吊运至短柱上方,安装下落时,由4人分站四方用钢丝绳调整大致位置,其中两人引导柱脚钢筋对准波纹管中心,缓慢下落就位,使钢筋落入波纹管中心位置;

②柱模下落至距短柱顶面50cm左右时悬停,填入灌浆料,灌浆需逐个孔灌浆,严禁直接倾倒灌浆料,灌浆面略低于孔口10cm,灌浆最早开始时间到柱完成插筋时间不得大于30min。

3.3 柱混凝土浇筑及拆模养护施工技术

3.3.1 柱混凝土浇筑

图6 钢模柱整体吊装示意图

图7 波纹管灌浆示意图

本工程通过在浇筑前加强对混凝土原材的管控,明确材料需求。浇筑过程中明确浇筑及振捣工艺,浇筑完成后明确养护时间及方式,形成了一整套的针对带柱帽的大钢模独立高大柱混凝土浇筑的方法,以保障高大独立钢模柱混凝土浇筑质量一次成优,具体要求如下:

①混凝土原料砂采用中砂,细度模数为2.94,通过0.315mm筛孔的砂不少于15%,石子采用最大粒径等于或小于31.5mm碎石,且连续级配,其针片状颗粒含量不得大于10%;

②柱及柱帽钢筋笼绑扎时,在四角各预留150mm×150mm孔洞,用于振捣棒伸入柱底部进行振捣,钢模柱顶端柱帽上部设置操作平台,平台设置一圈定型化防护,操作工人由曲臂式登高车上至平台进行混凝土浇筑及振捣;

③混凝土浇筑前预先采用泵车往底部灌入200-300mm厚,与浇筑混凝土同强度黏稠灌浆料,以防止钢模柱底部漏浆、烂根,混凝土浇筑过程中做好质量监督,严禁加水,控制混凝土坍落度为160mm,正负误差为20mm;

④天泵从下至上进行混凝土浇筑,浇筑时每根柱分为5-6段进行,每次浇筑高度控制为1.5m,整个浇筑过程中,混凝土自由下落高度不得超过1.5m。混凝土浇筑完成后,及时刮去浮浆、采用砂浆进行柱帽顶面的找平。

3.3.2 柱模板拆除与养护

①混凝土浇筑完成12h后可以拆模,拆模时由工人进行螺丝拆除,施工时采用防坠器,做好保护措施。

②模板拆除后,对柱采用喷水进行养护,并对柱整个立面覆盖两层塑料薄膜进行保湿养护。加强模板拆除后的前三天柱养护,使之保持湿润状态,柱混凝土连续养护时间不少于7天。

4 实施效果与经济效益分析

装配式框架体系高大结构柱大钢模原位预制施工技术在上海市奉贤区某装配式仓储项目中的应用,提高了高大独立结构柱的施工技术水平,缩短施工周期的同时解决了采用传统木模板加固体系存在的柱帽与柱连接处形状不规则导致模板配模及加固困难,混凝土浇筑中容易导致爆模现象发生。同时采用木模板不仅效率低下,造成了大量材料浪费,而且会在混凝土浇筑后模板拼接处留下缝隙,结构柱很难达到清水混凝土效果等一系列问题。确保了高大独立柱成型质量,创造了良好的社会效益。

经对比分析,本技术和以往的传统做法相比能提升安装效率70%,同时节约了模板材料费和人工费,免去了脚手架、背楞、方圆扣等材料的租赁费、运输费及超高费,经济效益价值明显。

5 结语

装配式建筑作为建筑工业化转型的重要标志,是当前建筑业发展的必然趋势之一。结合上海市某装配式物流仓储项目,结合BIM技术,针对高大独立柱的施工探索出了一整套的实施方法,在我国建筑安装领域具有良好的发展前景。