错流强化反应器在糖厂磷酸预灰过程的应用

梁积勋,何义春,黄上辽

(1.广西英莱科技有限公司,广西 南宁 530200;2.广西糖业集团大新制糖有限公司,广西 崇左 532300)

0 前言

混合汁的预灰是指甘蔗通过五座压榨机压榨出来的混合汁由于温度低、pH值低,为防止蔗糖转化而添加磷酸和石灰来调节pH值的一种工艺。同 时解决了磷酸和石灰需要一定时间反应过程的需要。磷酸水解后添加于混合汁中并离解出PO43-,然后通过添加石灰使PO43-和糖汁中Ca2+发生化学反应,形成Ca3(PO4)2絮状沉淀以吸附糖汁中的多酚类色素和胶体等非糖分,经过沉淀分离得到高品质澄清的糖汁。其反应过程通过液-液混合使反应物分子间获得化工反应能量的传递,推动化学反应的发生,完成反应过程的Ca3(PO4)2沉淀造粒,使沉降泥汁中含有相当数量的Ca3(PO4)2沉淀颗粒和吸附面积,加速糖汁沉降过程色素和胶体的吸附。减少中和汁中可溶性钙盐的含量和降低清汁混浊度,提高清汁纯度和降低清汁色值[1]。

糖汁中磷酸和石灰的反应是在微尺度混合的条件下发生的化学反应过程,反应相间PO43-和Ca2+通过混合扩散使反应离子间均匀接触。传统的预灰过程是一种宏观混合,是大尺度的输送流动混合过程,无法提供反应相间实现微尺度混合所需要的充分接触的条件,导致磷酸和石灰反应不彻底,后反应较为严重。错流强化反应器提供了一种微尺度的混合反应过程,在控制一定反应温度条件下加速磷酸和石灰相间化工传递,加速完成化学反应过程,提高澄清沉降的效果。

1 压榨混合汁预灰反应的特性

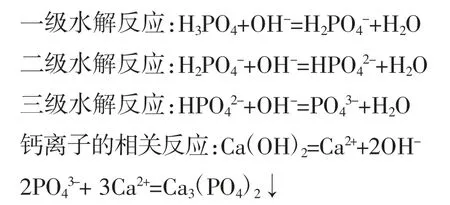

在压榨混合汁预灰的化学反应过程中,除了磷酸和石灰参与反应外,由于酸碱的作用一些有机物如胶体、还原糖等也相应地发生部分反应,在这一系列的反应里参与反应的组分很多。其中有H3PO4的离解过程,石灰乳中钙离子的生成以及Ca3(PO4)2沉淀的产生。

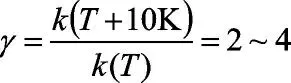

在这些化学反应过程中,实现预灰生产工艺的目的是要形成足够多的Ca3(PO4)2沉淀来吸附蔗汁中的胶体和多酚类色素,以降低蔗汁混浊度和色值。蔗汁中磷酸与石灰的反应易受pH值的影响。如果添加磷酸过量,则pH值低,会发生以下反应过程。

由于Ca(H2PO4)2具有可溶性,在预灰过程中要防止Ca(H2PO4)2的生成,一旦预灰pH值低于6.8,会产生更多的Ca(H2PO4)2,这样不仅影响后续硫熏中和的反应,也使得预灰磷酸和石灰之间由于反应不彻底无法除去更多多酚类色素和胶体,影响清汁质量。因此,为防止预灰反应生成Ca(H2PO4)2,一般预灰pH值采用偏碱性预灰工艺,pH值指标控制在7.1~7.3之间,使反应向着有利于Ca3(PO4)2反应生成的方向发展。

混合汁预灰反应效果除了工艺上需要调整合适的添加比例和pH值外,还需要满足反应的温度、反应时间和混合尺度。由于混合汁温度较低有20~25℃,加上磷酸的多级水解反应过程需要一定时间完成。在糖厂目前传统的压榨工艺流程上,即压榨→预灰→泵送→制炼一次加热→混合汁箱→硫熏,从预灰到硫熏之间的流程是需要完成预灰反应所需时间的过程。在这样有限时间的流程而且温度较低条件下,要充分完成预灰反应比较困难,所以目前的压榨传统工艺导致了大部分的磷酸根离子和钙离子发生滞后反应,一旦这些滞后反应在硫熏工序发生,又有硫熏反应的参与,降低了磷酸根离子和钙离子的反应机率,使之前所添加的磷酸失去应有的除去非糖分的作用,影响澄清效率和后续废蜜产率。

目前大多数糖厂控制混合汁一次加热温度在60~62℃,控制这个温度区间主要是考虑到兼顾硫熏吸硫的需要,随着糖厂工艺和设备不断的优化和改进,要促使预灰反应充分完全,在现有工艺流程基础上,提高预灰反应速率是最有效的途径和可实现的手段。而影响反应速率的关键因素是温度和混合尺度。

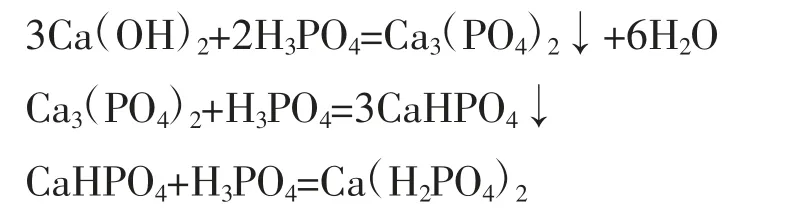

温度对于磷酸和石灰预灰反应的影响可参考Arrhenius方程:

式中,k为反应速率常数;k0表示单位时间内反应物分子的碰撞次数,即碰撞频率;Ea为1mol非活化分子转变为活化分子所需要的能量;R为摩尔常数;T为反应物温度[2]。根据Arrhenius方程,磷酸和石灰预灰过程反应速率常数与温度的关系曲线,如图1所示。

图1 温度与反应速率常数的曲线关系图

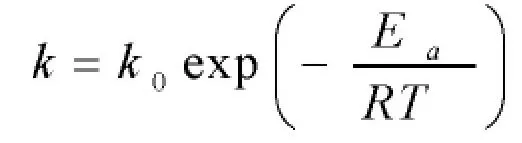

随着温度越高,化学反应速率越快。当浓度一定时,升高温度,反应分子的能量增大,部分能量较低的分子变成活化分子,增加了反应分子中活化分子的数量,使有效撞击的次数增多,化学反应速率加快。根据Arrhenius方程,Van’t Hoff总结出了近似估算的规则即:

式中,γ为反应速率倍数,k为反应速率常数,T为加热前温度,K为温度单位(摄氏度)[2]。

根据Van’t Hoff的经验规律,温度每升高10℃,反应速率增大为原来的2~4倍,就磷酸和石灰反应而言,混合汁从22℃加热到62℃提高了4个10℃,按照平均反应速率增大到原来的3倍测算,温度提高到62℃时反应速率提高了34倍即81倍。但如果把混合汁加热温度提高到72℃,其反应速率则相应提高了5个10℃,即反应速率提高了35倍即243倍,这时反应速度呈几何级别的速度上升,相比混合汁加热到62℃时的反应速率,加热到72℃时反应速率提高了162倍,反应时间大大缩短,在有限的装备流程条件下反应更加完全,除去的非糖分更多,清汁品质更佳。

对于压榨混合汁的反应混合尺度,压榨预灰根据工艺要求调节好pH值后,蔗汁被泵送至制炼车间一次加热,在泵送过程中,磷酸和石灰通过泵体的离心混合、管道输送混合不断水解、反应,这个过程中由于温度低,混合尺度基本维持在宏观混合层面,反应强度较低。当蔗汁通过一次加热后,温度提高到60℃以上,部分糖厂工艺要求68~70℃甚至更高,对于均匀接触撞击的反应物分子间发生激烈化学反应,反应速度加快,此时影响相间化学反应的速率就是混合尺度,蔗汁内部的微观混合对于加速Ca3(PO4)2的生成具有促进作用。

从目前糖厂传统的装备流程来分析,蔗汁通过一次加热后直接进入混合汁箱,在混合汁箱里短时间转换停留直接泵送至硫熏中和器进入下一关键反应环节,在这一过程中,蔗汁的混合和停留时间有限,能提供给磷酸和石灰的反应和进一步混合接触反应的几率较少,当蔗汁进入硫熏反应环节后,优先发生CaSO3的化学反应,再到磷酸和石灰反应,这样磷酸作用大大降低。因此,一次加热后的混合汁要解决磷酸和石灰的完全反应,蔗汁的混合尺度和混合时间必不可少,提供足够的混合时间再加上强化反应相间混合的尺度尤为重要。微观混合的尺度可以使PO43-和Ca2+在层流的过程中得到充分接触并进行化工传递,反应几率增大。在这种微尺度的反应过程中,反应物间的质量传递距离和时间都在缩短,两者间可用以下关系描述:

式中,Tmin为达到完全混合所需的时间,I为传递距离,D为扩散系数[3]。

混合时间与传递距离的平方成正比,通过错流强化反应器的外力作用,将蔗汁流体反复分割与合并,使反应物间扩散距离减小,传递的距离大大缩短,反应物在毫秒级范围内就可以达到完全的径向混合和能量传递。

因此磷酸和石灰的液液相间微尺度的反应与错流强化反应器耦合在一起就是专门为糖厂压榨混合汁预灰而设计的一种促进微观混合的反应器。

2 错流强化反应器的应用

2.1 传统压榨预灰

压榨混合汁通过预灰调节pH值后,要发挥好预灰磷酸和石灰反应的作用,需要在蔗汁进入硫熏中和反应之前满足磷酸和石灰反应所需要的条件,根据目前的传统工艺流程,对于反应所需要的温度、反应时间和混合强度较难达到其完全反应的条件。

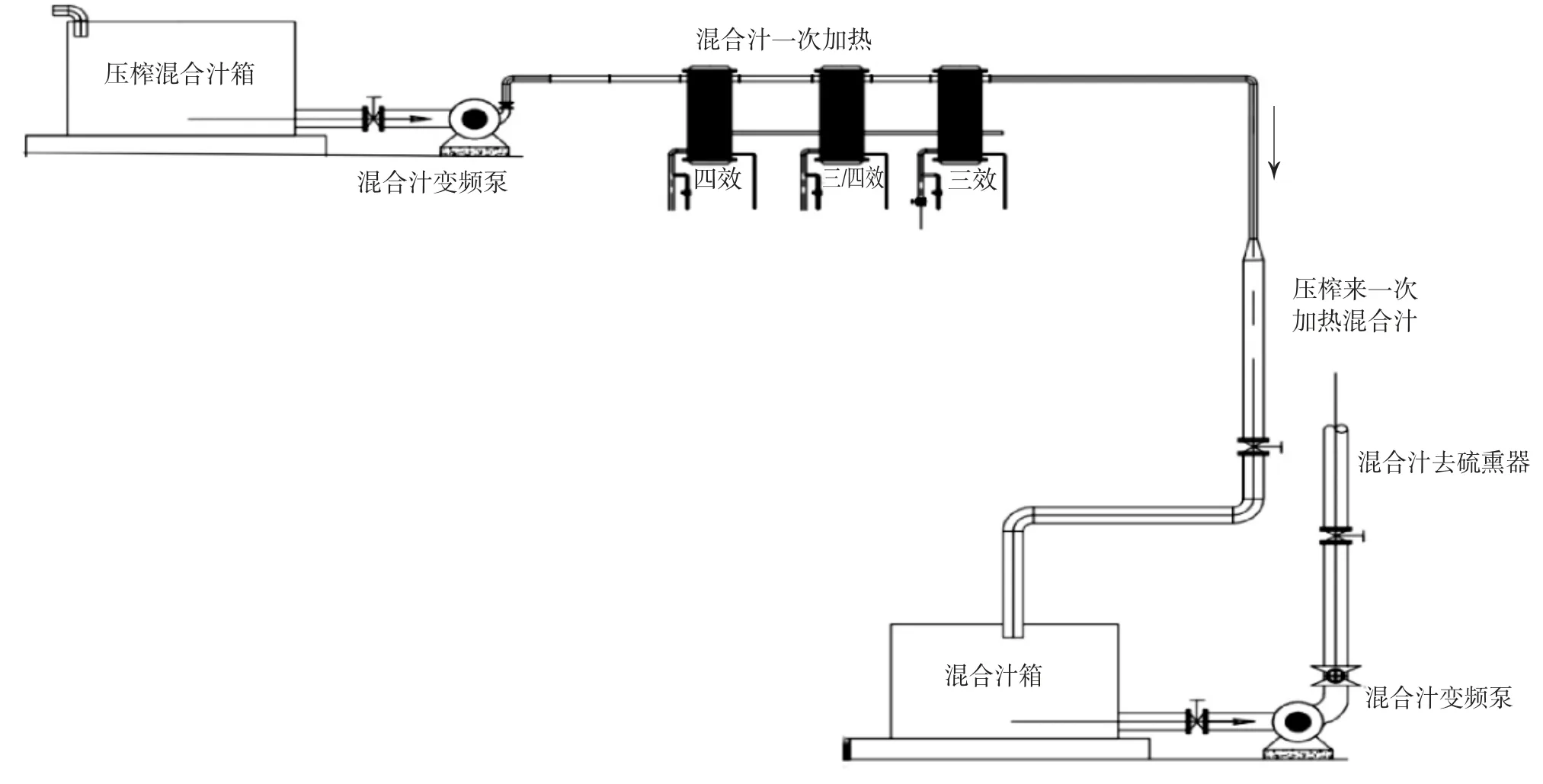

传统压榨混合汁处理工艺流程:压榨预灰混合汁→一次加热→混合汁箱→硫熏中和。具体反应流程设备图,如图2所示。

图2 传统压榨混合汁处理工艺流程设备图

该传统工艺流程的缺点有流程短、反应时间短、反应温度低和反应速率低,一旦pH值控制不稳定很容易影响到硫熏中和工序的稳定,滞后反应较严重。对稳定生产影响较大。

2.2 增加预灰反应单元

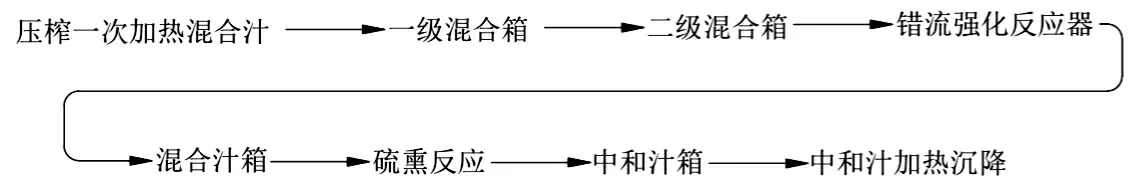

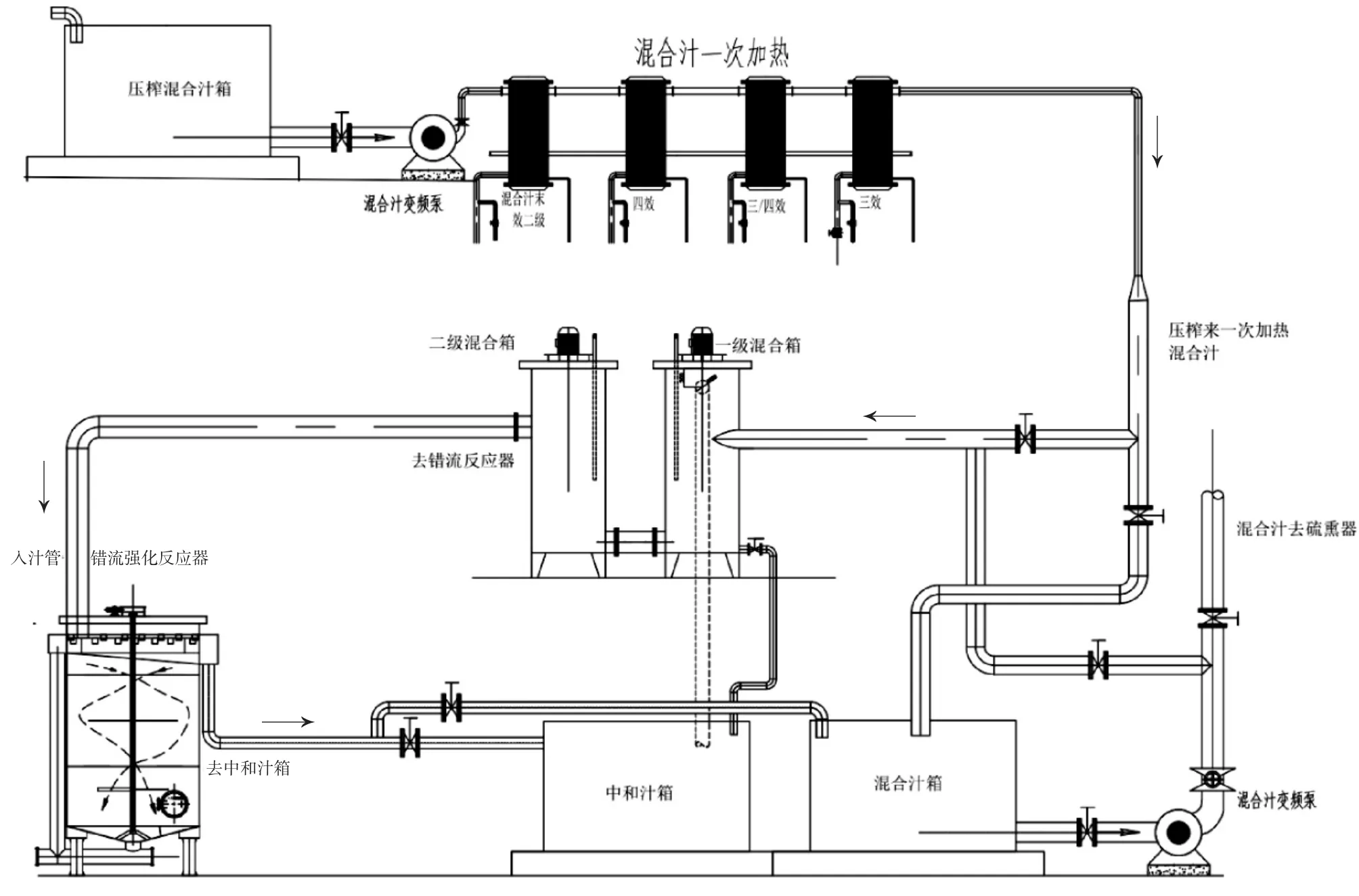

针对传统工艺流程的不足,本文提出了预灰后增加预灰反应单元,提供压榨混合汁满足预灰反应需要的时间,同时强化反应混合尺度,强化蔗汁预灰反应的微观混合,在不断反复切割合并的层流间创造更多的径向混合和能量传递,使反应物间撞击接触反应增大。在混合汁通过一次加热后,增加一套错流强化反应器,该反应器具有强化蔗汁微观混合作用并满足磷酸和石灰反应所需要的时间,促进磷酸钙的反应造粒过程。增加预灰反应单元后的工艺流程线路图,如图3所示。具体改良后的工艺流程设备图,如图4所示。

图3 增加预灰反应单元后的工艺流程线路图

图4 增加预灰反应单元后的工艺流程设备图

压榨混合汁通过一次加热把温度提高到70~72℃后,进入一级混合反应箱,在反应箱对pH值做微调后进入二级反应箱,通过两级混合后的混合汁,进一步均态混合,使各反应物间处于均布分散状态,同时在合适温度的撞击混合过程中部分发生反应。随后混合汁进入错流强化反应器,在错流强化反应器里混合汁经过均布、错流、切割、合并过程并得到外力的强力推动,形成反复错流的微尺度流层,反应物在错流的流层之间不断撞击接触并最终发生化学反应。

设计错流强化反应的优点有如下。

第一,延长反应时间,使目标反应物间反应更完全,避免滞后反应影响硫熏中和工序。

第二,强化反应微观混合尺度,加速预灰反应过程。

第三,可以适当提高一次加热温度,把一次加热温度提高到70℃甚至更高,最终提高反应速率。

该技术通过在广西糖业集团平吉制糖有限公司和广西糖业集团达华制糖有限公司2020/2021年至2021/2022年两个榨季的应用实践,结合预灰化学反应的特性调整工艺,取得良好的应用效果。为制糖澄清工艺的优化和改进方面提供了一种选择。

2.3 对澄清效果的影响

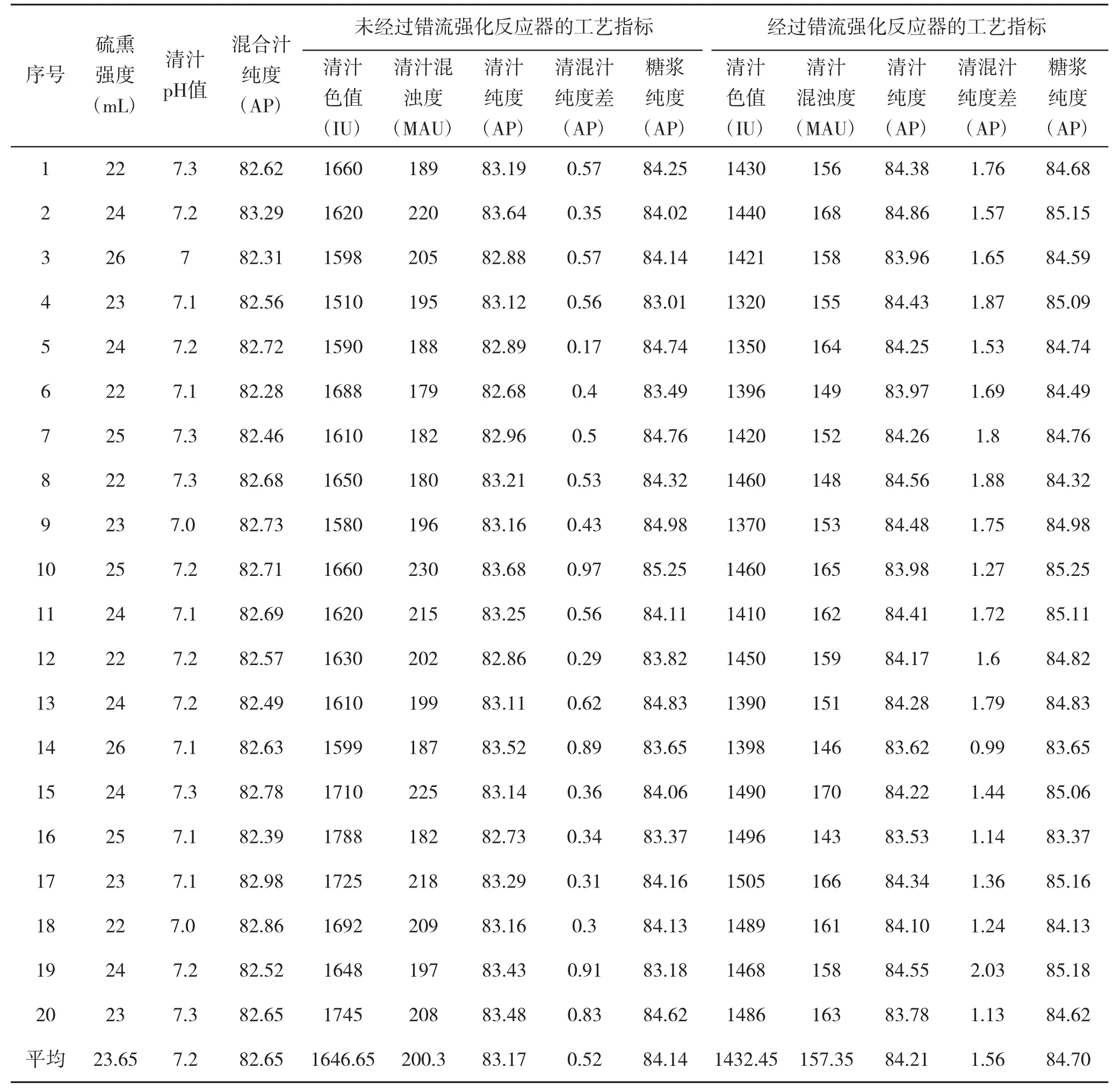

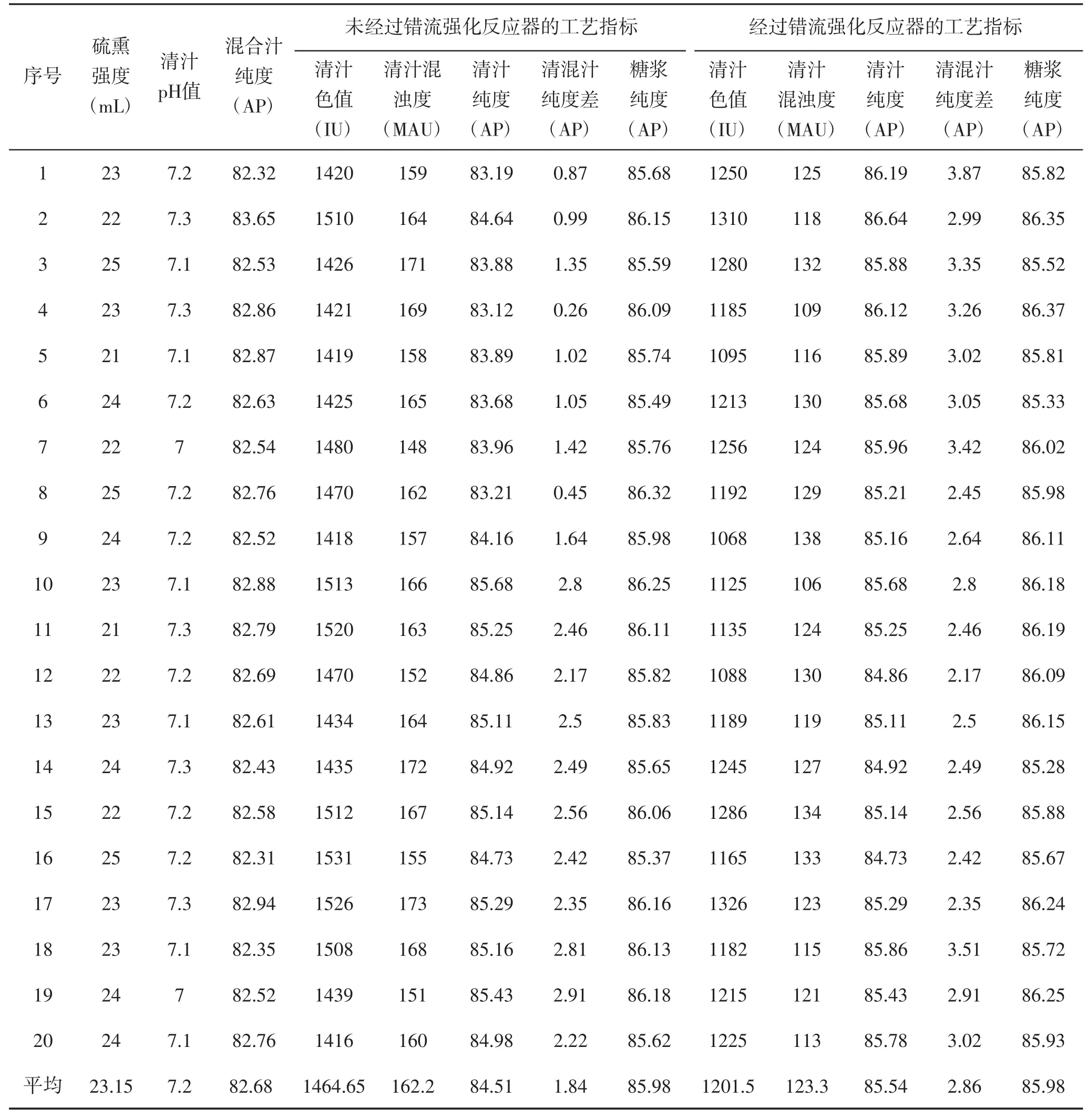

错流强化反应器通过两个榨季的运行,选择同期均衡生产的数据进行比对。在生产过程控制一样区间的硫熏强度、pH值和流量的工况下,分别在加热到62℃和72℃的条件下,采集经过与部分未经过错流强化反应器的混合汁各20个样进行化验对比,化验数据包含色值、混浊度、清混汁纯度差和糖浆纯度进行数据统计,如表1和表2所示。

表1 混合汁加热到62℃时各工况的数据统计表

从表1可以看出,预灰混合汁加热到62℃后分别经过和不经过错流强化反应器的数据对比结果,未经过错流强化反应器的混合汁由于混合尺度较低,反应强度和速率相对较低,相比经过错流强化反应器的,色值平均高出了214IU,混浊度平均高出了42.95MAU,清混汁纯度差平均低了1.04AP。

表2是预灰混合汁加热到72℃后分别经过和不经过错流强化反应器的数据对比结果,经过错流强化反应器后的混合汁色值比未经过的色值平均低263IU,混浊度平均低38.9MAU,清混汁纯度差平均提高了1.03AP。

表2 混合汁加热到72℃时各工况的数据统计表

对比表1和表2不同温度经过错流强化反应器的数据,在同样的混合尺度不同温度条件下,72℃与62℃工况的对比结果是色值平均低了231IU,混浊度平均低了34.05MAU,清混汁纯度差平均提高了1.3AP。结果表明经过提高混合汁温度后,在错流强化反应器的强化混合尺度的作用下,预灰反应物间的微尺度混合起到很大的作用,微观混合使反应物间接触机率增大,制造更多混合过程的撞击和能量传递,化学反应得到加强,反应速率加快,减少反应所需时间,反应更加充分完全。

由于错流强化反应器的强化作用,磷酸和石灰反应产生足够多的磷酸钙沉淀,这些磷酸钙吸附在蔗糠表面形成团聚,重力增大,加上硫熏反应产生的亚硫酸钙吸附,沉降泥汁浓度高、结实,泥汁能够大部分带走蔗糠和非糖分进入到澄清过滤工序,在蔗糠的架桥作用下提高了吸滤机的过滤性能,减少吸滤机的打水量并降低滤泥转光度。广西糖业集团达华制糖有限公司榨蔗量为4200吨/天,未使用错流强化反应器时的吸滤机打水量为8 m3/h,使用后打水量为6 m3/h,降低了吸滤机打水量,减轻了蒸发压力,降低了能耗;而滤泥的转光度由5%降低到3.5%,既减少糖分的损失,同时提高糖分的收回。

3 应用前景

制糖工艺的澄清过程是一系列的化学反应过程,由于蔗汁的有机和无机成分的复杂性,其反应过程也相对复杂,在澄清工艺的操作过程中,尤其需要保护蔗糖不受破坏,尽可能多的收回糖分,这就要求合理设置和稳定控制澄清过程的工艺指标,对澄清工艺装备要求也比较严格,错流强化反应器作为制糖工艺的新装备有其独特的创新意义,适应多种澄清的反应过程,除了在蔗汁预灰反应有其出色的优点外,在其他工艺同样展现出其优秀的性能。

3.1 压榨三压汁

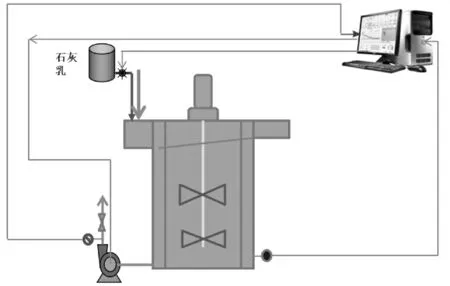

在压榨三压汁出来后通过在碱性错流脱胶装置添加石灰乳把三压汁的pH值调节到9.0~10.5,使三压汁中绝大部分蛋白质及淀粉胶体变性凝析后,再泵送到2号榨机之前作为渗透汁,大部分凝析出的胶体随蔗渣排走,避免胶体随混合汁进入制炼工段,降低胶体对制炼澄清工序的影响,如图5所示。

图5 压榨三压汁碱性错流反应除胶工艺流程设备图

第一,在pH值为9.0~10.5条件下,蔗汁中大部分胶体都会变性析出,从而实现碱性脱胶目的。

第二,碱性蔗汁回到2号榨机后作为2号渗出汁,因碱性使二压蔗纤维细胞蛋白质变性,破坏纤维细胞、内部胶体及其他大分子胶体非糖分。减少后续压榨过程非糖分的生成。

第三,碱性条件下,减少蔗饭的滋生,减少细菌污染。

第四,减少非糖分进入制炼流程,减轻制炼澄清负担,提高澄清效率,为煮炼收回创造条件,降低废蜜重力纯度,减少废蜜产率。

3.2 原糖石灰中和

原糖即黄金砂糖生产时石灰中和反应工艺,采用错流强化反应,提供了一种能创造良好微观混和条件,使混和反应过程有效进行,保证物料有足够的停留时间,并能适应各种反应体系要求。除了有搅拌反应器具备的功能外,还具备强烈的微观混和,加速相间反应及界面更新,提高反应效果。中和反应滞后得到有效解决,清汁钙盐含量和蒸发罐积垢明显减少,进而改进产品质量和提高蒸发效能。

3.3 精炼糖原糖浆

精炼糖饱充反应工艺中,原糖浆通过加热三碳饱充后,利用错流强化反应的优势进一步提供强化和巩固反应产物。同时通过活性炭的脱色作用结合错流强化反应器进一步对糖浆进行脱色,降低糖浆色值,提高糖浆过滤性能,同时降低滤泥转光度,增加产能。

3.4 石灰消和

应用于石灰消和时,足够的混合强度提高石灰乳中钙离子的浓度,有利于蔗汁澄清过程的反应。

4 结束语

磷酸预灰是制糖工艺压榨过程的关键工序,利用好磷酸和石灰的反应特性有利于提高澄清工艺的效果,通过磷酸预灰除去非糖分,提高澄清效率,降低色值和混浊度具有实际的意义。错流强化反应器为预灰反应提供强化的微观混合,实现预灰化学反应的传质特性和化工能量转换,加速化学反应过程,缩短反应时间。这是制糖优化工艺的有效途径,对于稳定澄清操作提供了先进的工艺装备。