浅孔台阶爆破的合理性研究

杨 琳,付天杰,郭华杰

(1.深圳市安托山投资发展有限公司,深圳 518040;2.中国铁道科学研究院,北京 100081)

在现在的大方量爆破中,为减少采准工作量[1],一般采用较高的深孔台阶爆破[2-8],尤其是在露天矿台阶爆破中,常识认为此种爆破方法速度快,单耗低,经济上较浅孔台阶爆破有优势,但可能大块率高,后续破碎、筛分、转运效率低,成本高,若台阶高度设置过低,单耗、炮孔直径和孔、排距不合理,又会造成工程进度缓慢,爆破振动增大,易冲孔、飞石等,导致经济不合理[9-10]。因此,爆破时如何选用合理的台阶高度、炮孔直径、炮孔深度和装药量,以达到最低炸药单耗,同时达到最优爆破效果,是一直以来需要解决的问题。目前国内外露天矿山开采趋于机械设备大型化,为深孔台阶爆破提供了条件,并对5 m以上的深孔台阶通过采用空气间隔装药来提高爆破质量[11],降低成本,本文通过研究药包作用范围与台阶高度的关系,在应用深孔台阶爆破的同时有效降低成本,对同类工程有借鉴意义。

1 应力场分析孔网参数

在台阶爆破中,条形药包的爆炸特征的研究结果表明:在炮孔周围的爆炸应力场,假设药包长径比为δ,当6≤δ≤20范围内时,等应力面的剖面图为一个椭圆形[12,13],随着条形药包长度的增加,椭圆的长径比发生改变。考察能够有效破碎岩石的部分,应力波作用带从椭圆变化到两端椭圆形、中间圆柱形的形状(见图1)。

图1 条形药包的爆炸应力作用带Fig. 1 The blasting stress action zone of the strip charge

图1中,药包长度增加到一定范围以后,爆炸应力波的有效作用半径不再继续增加,即在进行深孔爆破设计时,当台阶高度超过一定数值后,孔距和排距不宜相应的增加,否则将会出现大块率上升或松散不良的现象。也就是说,当台阶高度超过一定值后,如果不改变钻孔直径和岩石条件,而只是增加炮孔深度,所选择的孔网参数a和b应该保持不变。

戈鹤川,张志毅提出了长抗比的概念[14],即装药长度与抵抗线的比值,并指出在长抗比一定时,长径比变化不影响爆破效果,为此本次工程进行了长径比和长抗比的比较。同时提出了高抗比,即台阶高度与抵抗线的比值,以研究不同炮孔直径时台阶合理高度。

2 基本关系

炸药实际单耗是指一次爆破中炸药使用总量和爆破总方量的比值,是衡量爆破效果的一个重要指标,直接与爆破成本相关。

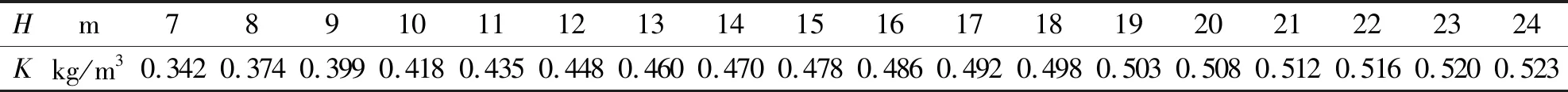

炸药实际单耗和台阶高度的关系可以从下式(1)中得到[15]

(1)

式中:A=q/ab;B=Ln-L1;Q为每孔药量;a为孔距;b为排距;H为台阶高度;L1为超深;Ln为填塞长度;V为每孔爆破岩石方量;q为线装药密度;A和B是单耗和台阶高度关系公式参数。

上式表明炸药实际单耗和台阶高度的关系为单调上升曲线,随着台阶高度的增加,炸药实际单耗不断上升,相应的爆破成本增加。如图2所示。

图2 炸药用量和炮孔深度的关系图(以H=12 m为100%)Fig. 2 The relationship between the amount of explosives and the depth of the blasthole

3 分析

(1)大量的研究证明:当装药长度大于20倍炮孔直径时,即可以认为是条形药包。这就是说,对于76 mm、115 mm和140 mm的炮孔,装药长度分别超过1.52 m、2.3 m、2.8 m时装药就可以按照条形药包的理论进行设计计算。例如河北石人沟铁矿实际生产中使用的是φ=250 mm、H=10 m、a=7 m、b=6 m、L=12 m、Ln=7 m的爆破参数,在磁铁石英岩(f=12)矿体中爆破取得了成功[16];文献[17]等瑞典的著述中提到深孔爆破中要求填塞长度和最小抵抗线一致,或较最小抵抗线稍大一些,符合爆破实际情况。因此在实际生产爆破中可以使用δ≥20当作条形药包的判据,并依此作为深孔爆破中最小台阶高度的计算依据。

(2)在实际工程中,根据岩石普氏系数,结合我们常用的两种岩石情况硬岩(f=8~10)和软岩(f=4~8),通过类比法和台阶高度结合公式(1)选定基准值如表1和表2[18,19]。见图3。

表1 台阶高度和炸药实际单耗的关系(软岩)Table 1 The relationship between bench height and actual explosive powder factor(soft rock)

表2 台阶高度和炸药实际单耗的关系(花岗岩)Table 2 The relationship between bench height and actual explosive powder factor(granite)

图3 软岩和花岗岩中台阶高度和单耗关系图Fig. 3 Relationship between bench height and powder factor in soft rock and granite

从计算结果来看,使用12 m的台阶高度比8 m时多用20%的炸药;16 m的台阶高度比8 m时多用30%;20 m的台阶高度比8 m时多用36%;25 m的台阶高度比8 m时多用了41%。

台阶高度小于12 m时,单耗随台阶高度变化较大,当台阶高度大于12 m后,单耗随台阶高度变化较小,因此当爆破振动要求不严格,但对单耗及飞石安全要求严格时,为加快爆破进度,控制爆破成本,在应优先选用台阶高度大于12 m的深孔台阶爆破。

4 工程实例分析

以安托山场平工程为例,安托山整治工程位于深圳市福田区北环路南安托山片区,开挖山体原始地貌为丘陵地带,地形变化很大,山体以风化、中风化和微风化花岗岩为主,山体上部以风化石和表土为主,下部为微风化花岗岩,岩体节理发育,岩石结构为中至细粒结构,大部分为灰色,局部肉红色,岩石坚固性系数f=6~14。山体北侧边坡高26 m,距北环大道20 m,山体南侧边坡高30~92 m,距油罐区14 m,另距民房仅1 m,要求南北侧山体开挖后达到与邻近保护物相同标高,山体最大开挖深度达138 m。

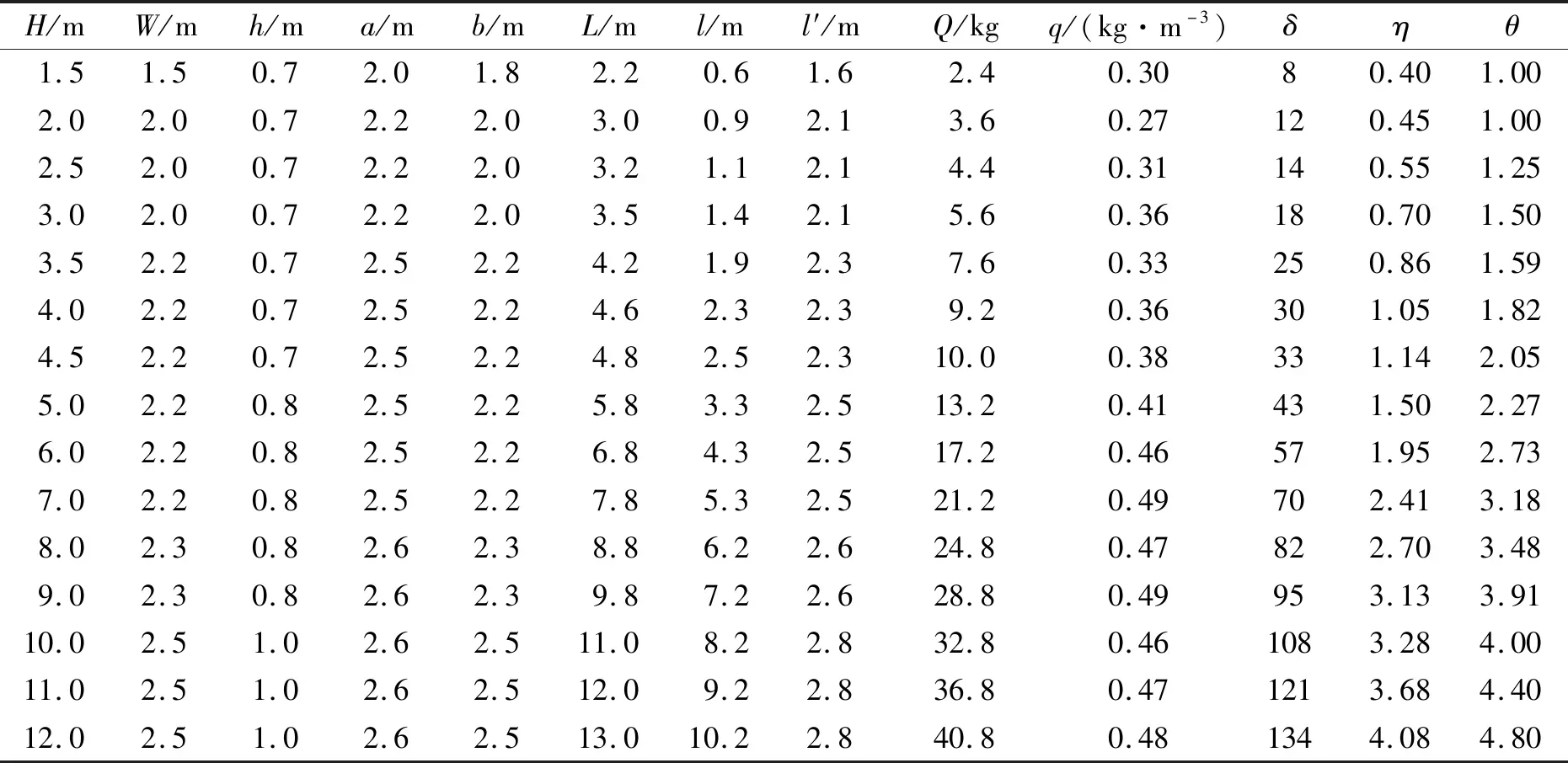

随着山体开挖后期山体地势降低,大规模深孔爆破对周边建筑爆破振动影响加大,钻孔孔径的选择直接影响到钻爆成本,一般孔径越大,钻爆成本越低,但对爆破振动和飞石控制不利,故山体距被保护物100 m范围内全部采用直径d=76 mm的钻孔爆破,尤其在根坎处理部位,钻孔深度不小于3 m;距离被保护物大于100 m区域范围时,采用了140 mm和115 mm的炮孔进行爆破,以便与76 mm的炮孔爆破进行比较,山体主炮区爆破以装铵油炸药为主,起爆药包用乳化炸药,现场不同孔径和不同深度的台阶爆破参数见表3、表4、表5、表6。

表3 台阶钻孔控制爆破参数(d=76 mm)Table 3 Bench drilling control blasting parameters(d=76 mm)

表4 深孔台阶钻孔控制爆破参数(d=115 mm)Table 4 Deep hole bench drilling controlled blasting parameters(d=115 mm)

表5 深孔台阶钻孔控制爆破参数(d=140 mm)Table 5 Deep hole bench drilling controlled blasting parameters(d=140 mm)

表6 安托山片区不同安全震动速度的容许最大炸药量(单位:kg)Table 6 The allowable maximum explosive quantity for different safe vibration velocities in Antuoshan area(unit:kg)

现场爆破时要求严格控制爆破飞石,以防飞石击中罐体,引发爆炸同时要求距山体20 m的发电机组振速小于1 cm/s。

经现场多次试验已得到安托山片区爆破振动的衰减规律见式(2)为

(2)

式中:V为振动速,cm/s;Q为单段最大齐发药量;R为爆源距离被保护物的距离。

从图4分析长径比和长抗比的关系知,对孔径76 mm的炮孔,除5~10 m台阶高度外,其余台阶爆破中二者相关性较好,变化趋势大小基本一致,即当台阶高度为3.5~5 m和10~12 m时,可用长径比或长抗比进行爆破效果的评判依据,如在3~5 m台阶高度时可用18~43的长径比或对应0.7~1.5的长抗比来衡量条形药包爆破效果。对115 mm的炮孔在5~10 m台阶高度范围内二者相关性较好,可互为表示。对140 mm的炮孔,在6~12 m台阶高度范围内二者相关性较差,所以对抵抗线不规则时,140 mm孔径的炮孔较少应用。

图4 长径比和长抗比随台阶高度变化关系图Fig. 4 The relationship curve of δ/H and η/H

山体以孔径76 mm的台阶爆破为主,孔排距基本未变化,单耗与爆破台阶高度成正比,经现场多次爆破后发现,对孔径76 mm的浅孔台阶爆破长径比为25~43,对应长抗比为0.86~1.5,对应高抗比为1.59~2.27,爆破效果好;对孔径76 mm的深孔台阶爆破长径比为108~134,对应长抗比分别为3.28~4.08,对应高抗比为4~4.8,此时爆破岩石块度均匀,基本无大块率。现场在爆前准备阶段可快速结合高抗比进行爆破参数优化。

对直径115 mm的深孔台阶爆破,孔排距基本未变化,长径比为22~64,对应长抗比为0.74~2.06,对应高抗比为1.5~2.78时为爆破效果好,大块率低,单耗低。对直径140 mm的深孔台阶爆破,爆破效果不及前两者好,大块多,抵抗线不容易掌握,易超过振动控制标准。

同时在现场爆破施工过程中,为更直观的通过台阶高度来保证条形药包爆破效果,引入高抗比,要求三种孔径76 mm、115 mm和140 mm的炮孔高抗比不小于1.58,即台阶高度与抵抗线比值,可达到条形药包的爆破要求,保证爆破效果。

现场爆破实测中,电厂电机处最大爆破振动响应为0.82 cm/s,达到了振动控制要求。

5 经济成本分析

(1)浅孔台阶爆破能够有效地减少设计误差,钻孔误差和前排抵抗线变化较小,即使出现较大的坡脚也容易处理,能够减少根底产生,提高爆破质量,装药方便,堵塞几率小,出现了卡孔也易处理,留下的根底的比较小,单耗低,缺点是影响爆破进度,由于钻孔成本高,单位方量岩石爆破准备时间较深孔长,单位方量岩石延米数多,而由表8知钻孔成本占总成本的一半多,钻孔成本较深孔高,总体年累计成本高,故只在距建筑物100 m振动保护范围内运用浅孔爆破。

(2)由于采用的是耦合装药,所以深孔台阶爆破单耗要比浅孔台阶高,但从图3知台阶高度超过12 m后,单耗随台阶高度增大变化率放缓,故现场对深孔爆破易控制其单耗,可实现爆后根据拉裂情况提前布孔,节省准备工作时间。而浅孔台阶爆破单耗随孔深及台阶高度变化大,在上一循环未及时完成,下一循环自由面不明确的情况下,准备工作难度较深孔加大。

(3)山体以76 mm深孔爆破为主,在表7中开挖十年间,单耗平均只有0.3957 kg/m3,但日均爆破方量达到了1万m3以上,有效加快了爆破进度。

表7 爆破数据汇总表Table 7 Summary of blasting data

(4)经济成本分析:表8中,钻孔成本占到总成本的一半多,所以要降低深孔爆破成本最有效的办法就是提高钻孔延米爆破量,并采用低成本的炸药,如铵油炸药;同时通过增大炮孔直径、提高炮孔线装药密度来改善爆破效果;选择合理孔网参数、堵塞长度和台阶高度。现场经验测算得到炮孔合理孔径和台阶高度分别为76 mm和10~12 m左右,爆破后块度均匀,大块率少,省去了破岩工效和低台阶重复准备工序,爆堆集中,便于装运。

表8 2004年累计成本表Table 8 Table of cumulative costs in 2004

此外,采用高威力炸药扩大孔网参数也是降低深孔爆破成本的有效途径,如重铵油炸药,成本低,抗水性好,爆炸能量高,可实现机械化装填,进一步降低成本。见图5。

图5 爆破台阶施工图Fig. 5 Bench blasting sites

6 总结

(1)台阶爆破中,当台阶高度增大到一定值后,孔内药包作用半径保持不变,此时要想获得理想的爆破效果,在不改变孔径的情况下,需保持孔排距不变。

(2)经现场爆破总结提出高抗比的概念,并对不同孔径的浅孔和深孔台阶爆破提出了三种优化系数,即在爆破振动要求严格的地段使用孔径76 mm的浅孔台阶爆破,装药长径比为25~43,对应长抗比为0.86~1.5,对应高抗比为1.59~2.27;对孔径76 mm的深孔台阶爆破长径比为108~134,对应长抗比为3.28~4.08,对应高抗比为4~4.8;对孔径115 mm的深孔台阶爆破,装药长径比为22~64,对应长抗比为0.74~2.06,对应高抗比为1.5~2.78;在此爆破参数下,爆破效果好,大块率低,单耗低。孔径140 mm的深孔台阶爆破长径比及高抗比不易控制,振动强度大,爆破效果不佳,应用少。

(3)浅孔台阶爆破单位方量岩石延米数要较深孔台阶高,而且钻孔成本占到总成本的一半多,使总成本较深孔台阶高,虽浅孔爆破振动和飞石较易控制,但严重影响工期,只用在距建筑物较近的保护范围内。

(4)采用提高钻孔延米爆破量的方法来降低深孔爆破成本,此外采用低成本的炸药,增大炮孔直径、提高炮孔线装药密度等方法来改善爆破效果;现场经验测算得到炮孔合理孔径和台阶高度分别为76 mm和10~12 m左右。