贵州息烽磷矿巷道掘进爆破参数优化与实践*

郑彦涛,周虎生,刘德峰,姜贵川,褚 维,万发林

(1.贵州化工建设有限责任公司,贵阳 550001; 2.武汉工程大学 a.资源与安全工程学院;b.磷资源开发利用教育部工程研究中心,武汉 430073; 3.贵州息烽磷矿有限责任公司,贵阳 550001)

目前,钻爆法具有成本低、效率高、地层适应性广的特点,是地下矿山巷道掘进常用的最为经济的施工方法,其施工过程中,爆破参数方案的合适与否会严重制约巷道的成型质量和爆破岩石的破碎程度,从而影响巷道的掘进成本和进尺效率。因此,为了提高地下矿山巷道掘进的效率和成型质量,许多学者从施工工艺、爆破参数等各方面进行了系统、详细的理论和实验研究。如刘迪、陈作彬等提出基于变直径掏槽孔爆破技术并进行数值模拟,得出不同孔径下爆破应力变化规律[1],根据模拟结果提出爆破效果明显的炮孔形状。张旭进等对矿山巷道掘进聚能装药结构进行研究[2],模拟结果显示聚能结构在降低装药量的情况下可提高爆破效果。阮诗昆等采用数值模拟的方法对掏槽孔布孔方式进行试验优化[3],减少掏槽孔孔数的同时施工质量提高。杨潘磊,高峰等针对装药量过大而导致的炸药周围超挖严重及孔口因岩石强度较大却出现欠挖的问题[4],提出采用轴向空气间隔装药结构。张力,赵明生等将数值模拟与未确知测度理论相结合[5],利用数值模拟分析采矿方法的安全性,构建基于未确知测度理论的采矿方法优选模型。柴修伟、李建国等采用LS-DYNA有限元软件建立数值模型[6],分析不同直径下的直眼掏槽槽腔的形成过程及有效应力传播规律。代碧波,李怀宾等运用LS-DYNA软件对深部采动影响下硬岩巷道围岩稳定性进行数值模拟分析[7],结果表明在距离巷道帮部和顶板0.5 m 和1.0 m范围内最小主应力值较小,帮部和顶板易发生张拉破坏,而最小主应力在巷道拱肩附近就达到较大值,巷道拱肩易发生剪切破坏。关振长等针对隧道爆破掘进中常见的围岩条件和炮眼类型[8],在 LS-DYNA数值平台上建立模型,采用流固耦合算法,较真实地模拟了排孔爆破的瞬时过程。王远来,史秀志等运用 LS-DYNA 数值模拟软件对理论计算取值范围内不同孔径、装药孔与空孔间距等参数进行模拟研究[9],对各模拟方案下应力分布状态及关键单元的应力值进行分析,结果表明空孔具有导向及应力集中作用。方成成,张义平等利用逼近理想解排序法建立了基于组合赋权-TOPSIS的爆破方案优选决策模型[10]。综上可知:针对不同的矿山地质条件,采用的爆破参数优化方案要有所区别,从根本上解决现场巷道掘进所面临的巷道成型质量和安全高效问题。

以贵州息烽磷矿巷道掘进为研究背景,针对在施工过程中因装药量过大、炮孔布置密集而产生的巷道超挖严重及爆破后的围岩破碎问题,采用了理论分析和数值模拟相结合的方法,优化爆破参数方案,并在息烽磷矿井下巷道进行了现场实践。

1 工程背景

贵州息烽磷矿位于洋水背斜与核桃坪向斜结合带上,矿区总体处于几条断裂构造所围的断块上,断裂结构发育,但对磷矿层的影响和破坏不明显。该矿区内岩体主要以白云岩为主,存在部分较破碎的粉砂质页岩,整体岩体完整性较好。该矿山主要巷道布置在脉外,巷道断面尺寸参数为宽4.5 m,高4.0 m,掘进断面面积14.625 m2,循环炮孔孔深3 m,具体布置如图1所示。

图1 巷道断面炮孔布置(单位:m)Fig. 1 Blast hole layout of roadway section(unit:m)

利用现有爆破参数(表1)进行巷道掘进爆破过程中存在装药量大和爆破引起震动大现象,最终导致巷道成型质量较差、顶板较为破碎和巷道超挖量大,以及相邻两孔穿孔(掏槽孔布置密集)等现象产生。因此,为了减少施工成本和提高巷道成型质量,亟需对巷道掘进爆破施工方案进行优化。

表1 爆破参数Table 1 Blasting parameters

2 巷道掘进爆破参数优化

为了降低炸药单耗、减小爆破振动和爆破超欠挖,对巷道掘进爆破的掏槽方式、爆破参数以及炮孔布置情况等各方面进行优化研究,进而减少对巷道顶板、围岩的破坏,以及控制爆破成本和提高后续巷道掘进作业的安全。

2.1 掏槽方式优化

由于巷道掘进工作面空间有限,且只有一个自由工作面,导致周围岩石具有较大的夹制力,起爆条件困难,若要确保最后的爆破效果能够满足生产需求,需要合理布置炮孔位置。掏槽方式在一定程度上决定了炮孔利用率和掏槽效果,进而影响最终的爆破效果。

根据斜孔掏槽、直孔掏槽、混合掏槽三种掏槽方式的特点,以及岩体物理特性,优选直孔掏槽方式进行掏槽爆破。为了减少施工成本和穿孔现象,将原方案的6个一阶掏槽孔减少为4个,均布置在中心孔周围,孔间距从150 mm变为250 mm;二阶掏槽孔4个,孔间距700 mm,如图2所示。

图2 优化后掏槽孔布置图(单位:m)Fig. 2 Layout of cut holes after optimization(unit:m)

2.2 炮孔优化

2.2.1 炮孔数量

炮孔数量直接影响到巷道掘进爆破效果和钻爆成本。炮孔数量N按经验公式(1)估算

(1)

式中:f为岩石坚固性系数;S为巷道掘进断面面积,m2。

利用式(1)对巷道掘进炮孔数量进行优化,即炮孔数量由原施工方案的53个调整为47个,如图3所示。

图3 优化后断面炮孔布置图(单位:m)Fig. 3 Optimized section blast hole layout(unit:m)

2.2.2 炮孔布置

炮孔直径为42 mm,周边孔间距取值范围为420~1050 mm,底孔间距750 mm,顶孔间距650 mm,帮孔间距625 mm。为提高光面爆破效果,要求严格控制好周边孔间距,炮孔打在巷道设计轮廓线上,孔底落在设计轮廓线外100 mm处。装药密集系数一般为0.8~1.0,取值0.92,光面层厚度取值范围为470~1204 mm。崩落孔两圈,一圈崩落孔4个,炮孔间距1400 mm,二圈崩落孔11个,炮孔间距1050 mm。优化后的巷道掘进爆破参数见表2,炮孔布置情况如图3所示。

表2 优化后爆破参数Table 2 Optimized blasting parameters

2.3 装药结构优化

2.3.1 装药量

炸药消耗量一般根据经验式(2)来确定。一次爆破所需的总炸药量

Q=q·V

(2)

式中:q为单位体积炸药消耗量,一般取1.2~2.4 kg/m3;V为每循环爆落岩实体,m3。

为了降低炸药消耗量且确保爆破效果,改变传统的连续装药方式,利用空气间隔器进行轴向不耦合间隔装药,在基于式(2)和巷道断面大小,确定实际一次爆破所需总炸药量约为72 kg,平均装药量为0.6 kg/m。

2.3.2 炮孔堵塞

为了保证炸药充分反应和确保炮孔内拥有较高的爆轰压力及较长的作用时间,在装药完成后,需要在每个炮孔孔口填塞炮泥,且炮孔的堵塞长度不少于1 m,周边孔堵塞长度不小于0.3 m。

3 数值模拟

采用有限元软件LS-DYNA流固耦合模型对优化的巷道掘进爆破方案进行计算分析爆破效果。划分网格时岩石单元采用Lagrange网格,炸药和空气单元采用Euler网格。基于优化的巷道掘进爆破施工方案,建立宽4.5 m、高4 m的半圆拱巷道掘进断面二维数值模型,中空直孔直径120 mm,掏槽孔直径90 mm,周边孔及崩落孔直径为42 mm,药卷直径32 mm。除掌子面外的边界均为无反射边界。

3.1 材料模型参数

3.1.1 岩石、堵塞材料参数及状态方程

岩石材料模型为白云岩,炸药选用2号岩石乳化炸药,材料模型选用MAT_HIGH_EXPLOSIVE_BURN,利用MAT_ADD_EROSION失效准则。根据该矿区岩层赋存资料,确定岩石材料模型参数如表3所示。

表3 岩石材料参数Table 3 Rock material model parameters

炮孔堵塞使用炮泥作为填塞材料,其材料模型参数如表4所示。

表4 炮泥材料参数Table 4 Parameter of stemming material model

3.1.2 炸药材料及状态方程

采用2号岩石乳化炸药,选用MAT_HIGH_EXPLOSIVE_BURN材料模型进行数值模拟。该模型需联合JWL状态方程使用,方程式为

(3)

式中:P为炸药爆炸产生的爆轰压力,Pa;V为爆炸产物的相对 比体积,V=v/v0为爆炸产物的初始比体积,v为爆炸产物 的比体积;E0为爆轰产物的初始比内能,GPa;A、B、R1、R2为材料常数,需通过试验获得。炸药材料参数见表5。

表5 炸药材料参数Table 5 Explosive material model parameters

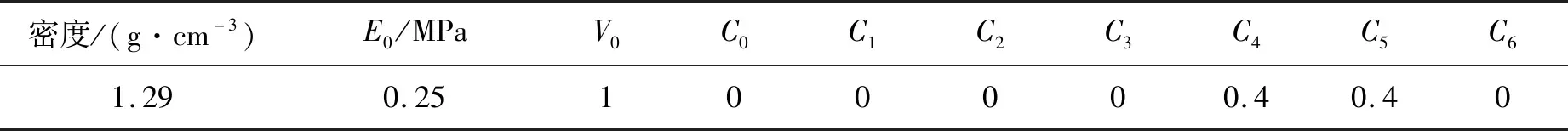

3.1.3 空气材料及状态方程

空气材料采用MAT_NULL模型进行模拟计算。目前,通常采用多线性方程描述空气的变化过程,其公式如下

p=C0+C1μ+C2μ2+C3μ3+(C4+C5μ+C6μ2)E

(4)

式中:μ为体积比系数,μ=1/V-1;P为压力,Pa;E为单位体积空气内能,GPa;C0~C6为材料的常数,根据试验可得。一般可取C0=C1=C2=C3=C6=0,C4=C5=0.4,具体参数见下表6。

表6 空气材料参数Table 6 Air material model parameters

3.2 数值模拟结果分析

基于优化的巷道掘进爆破施工方案,将岩石、炸药和空气等材料参数赋值于构建的巷道掘进模型中,进行数值模拟计算,获得优化爆破参数后的爆破应力云图,如图4所示,其中白色表示岩体破碎区域。

图4 优化后爆破应力云图Fig. 4 Optimized blasting stress nephogram

由图4可知,在减少炮孔数量和炸药的情况下,周边孔与辅助孔之间的岩体完全碎裂,未出现超挖或欠挖现象。为了评价优化的爆破参数后的整体爆破效果,分别从岩体破碎效果和围岩应力演变规律两个方面进行解析。

3.2.1 岩体爆破破碎效果

为了评价在优化的爆破参数下岩体破碎效果的影响,对爆破过程进行数值模拟计算。选取爆破时间t=0.1 ms、0.25 ms、0.32 ms、0.45 ms、0.65 ms和0.75 ms下的巷道掘进爆破效果进行分析,如图5所示。

由图5可知,当爆破时间为0.1 ms时,炮孔周边岩体爆破开始向外扩张;当爆破时间为0.25 ms时,爆破岩体开始逐渐从掏槽眼向外延伸,直到爆破时间为0.75 ms时,整个巷道完成爆破。另外,也能看出岩体破裂由掏槽眼开始,逐渐向外扩展到周边眼,破裂区域达到设计要求,岩体破碎程度较均匀。因此,从岩体的破碎完整程度角度看,优化后的爆破参数能较好的满足爆破施工计划要求。

图5 岩体爆破模拟效果Fig 5 Simulation effect of rock blasting

3.2.2 围岩应力时程分析

为了分析优化的爆破参数对围岩稳定性的影响程度,在数值模拟爆破计算过程中,选取顶板、两帮和底板中的一些点作为监测点,解析爆破过程中顶板、两帮和底板围岩应力演化规律,如图6~图8所示。

图6 顶板典型单元应力时程曲线Fig. 6 Stress time history curve of typical roof element

图7 两帮典型单元应力时程曲线Fig. 7 Stress time history curve of two typical elements

图8 底板典型单元应力时程曲线Fig. 8 Stress time history curve of typical element of bottom plate

从图6~图8中可以看出,受爆炸应力波的影响,围岩顶板、两帮和底板的应力变化曲线出现两次峰值,出现大应力峰值后,先衰减后又达到一个小的应力峰值,且后一次峰值比前一次较小,最后趋于稳定,这由于不耦合间隔装药产生的拉伸应力,减小了爆炸应力波对围岩的破坏力,保证了巷道掘进完成后围岩能够保持较好的整体稳定性。

分析数值模拟结果可知,在减少炮孔数量和炸药消耗量的条件下,巷道爆破掘进成型质量较好,穿孔现象减少,岩体的爆破破碎程度较好,同时爆破施工综合成本也降低了。

4 工程实践

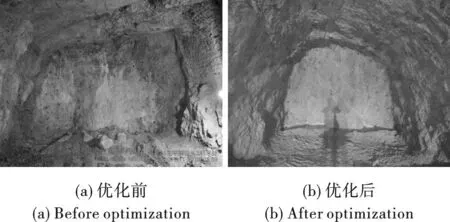

贵州息烽磷矿于2020年9月在2-740平硐+50 m处,累计开展了15组优化参数后的爆破实验,如图9所示。通过对比分析爆破成型质量,验证优化后爆破施工方案的可行性,如表7、8、9所示。

图9 现场巷道爆破掘进布置图Fig. 9 Layout of on-site roadway blasting excavation

由表7和表8可知,施工优化后的爆破施工方案中总共减少了6个炮孔(一阶掏槽孔2个、顶板孔2个和崩落孔顶孔2个),使得炮孔数量从53个减少到47个,孔间距增大,即掏槽孔间距从0.15 m增加到0.25 m,顶板孔间距从0.53 m增加到0.65 m,崩落孔顶孔间距从0.7 m增加到1.05 m,这样有效的减少了爆破冲击荷载对围岩的破坏,减少了顶板失稳的可能性;爆破采用空气间隔器进行轴向不耦合间隔装药,降低了炸药消耗量,减少了爆破成本;现场中巷道爆破成型效果较好,达到了光面爆破的要求,如图10所示。

表7 优化后现场爆破参数Table 7 Optimize the site blasting parameters

表8 优化爆破参数前后爆破效果比较Table 8 Comparison of blasting effect before and after optimizing blasting parameters

表9 现场实验数据记录Table 9 Field test data record

图10 优化前后巷道爆破效果Fig. 10 Roadway blasting effect before and after optimization

5 结论

(1)优化后的爆破施工方案中总共减少了6个炮孔(一阶掏槽孔2个、顶板孔2个和崩落孔顶孔2个),使得炮孔间距增大;爆破采用空气间隔器进行不耦合间隔装药,降低了炸药消耗量,从而提高了施工效率,降低了爆破成本。

(2)通过LS-DYNA数值模拟软件,对优化的爆破施工方案进行模拟计算,发现围岩应力曲线出现上下波动现象,存在两次峰值,最后趋于稳定,空气间隔器间隔装药方式有效的保护了围岩整体稳定性,使得巷道爆破效果较好。

(3)现场爆破工程实验证实了优化的爆破施工方案是合理可行的,该方案不仅解决了穿孔、围岩破碎等问题,还大大提高了掘进效率和节约了施工成本。