电动汽车动力电池热失控及防控策略综述

潘德文

(辽宁装备制造职业技术学院,辽宁沈阳 110161)

0 引言

随着我国“双碳”战略目标的提出,新能源汽车的销售占比持续增大,车企相继发布了退出制造燃油汽车的计划。虽然新能源汽车的技术革新取得很大进展,但新能源汽车实际使用过程中安全事故仍不断增多。根据国家应急管理部消防救援局对我国2022年第一季度新能源汽车引发火灾的统计结果来看[1],新能源汽车引发的火灾同比升高32%,整体上升幅度较大,其中自燃事故占较大比例,且事故车辆囊括国内外各大品牌。新能源汽车自燃事故,往往与其动力电池热失控有直接关系,新能源汽车的电池安全问题已引起国家高度重视,2022年3月,工信部颁布了《2022年汽车标准化工作要点》,提出对电动汽车动力蓄电池安全相关标准进行修订,进一步提升动力蓄电池热失控报警和安全防护水平;加快推进电动汽车远程服务与管理系列标准研究,修订燃料电池电动汽车碰撞后安全要求标准,进一步强化电动汽车安全保障[2]。作为新能源汽车中的一种类型,电动汽车在汽车销售的数量上逐年增多,其动力电池的安全保障亟须加强,动力电池热失控是电动汽车安全性上必须攻克的一大难题。

1 电动汽车动力电池简介

1.1 电动汽车动力电池的种类和特点

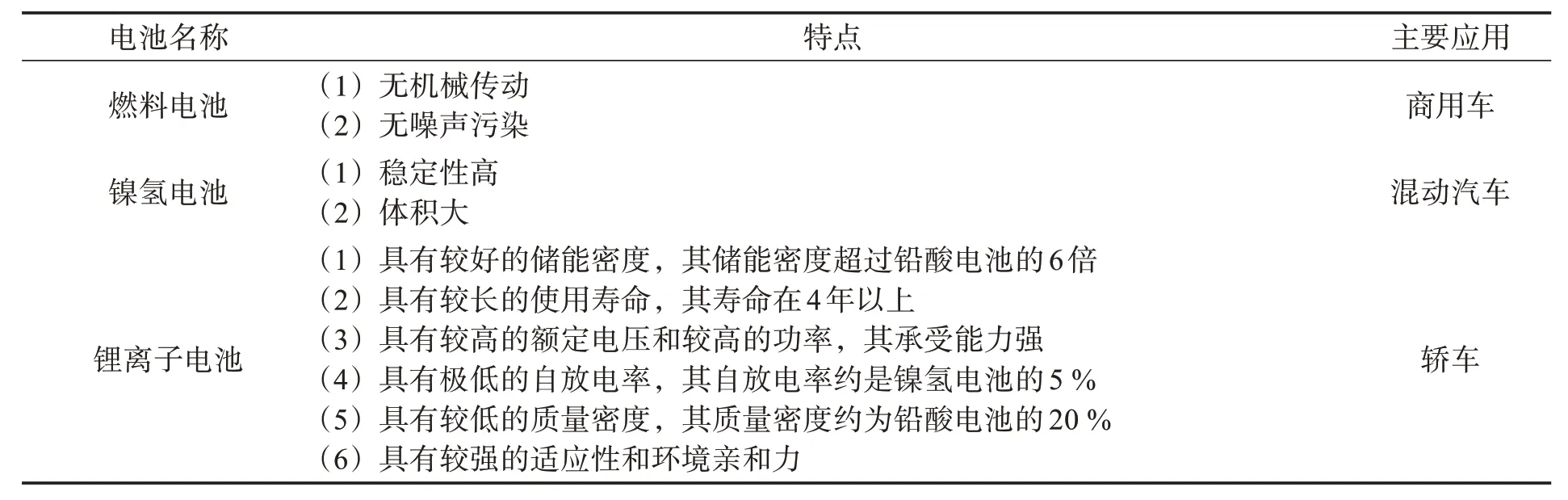

电动汽车动力电池的种类有化学电池、物理电池和生物电池,中商产业研究院鉴于对汽车市场的调研报告,得出在电动汽车上应用较多的是化学电池[3]。通过文献分析和汽车市场调研,总结电动汽车动力电池的特点如表1所示,而锂离子电池是一种应用最广泛的化学电池。本文将以锂离子电池为例,对动力电池热失控进行分析。

表1 电动汽车动力电池的特点

1.2 锂离子电池温度特性

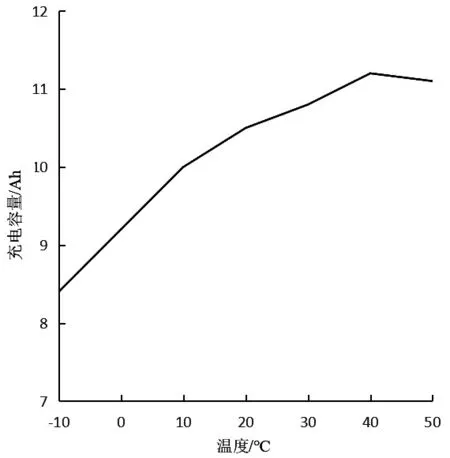

电动汽车动力电池在不同的温度下所表现的性能是不同的,当温度较低或较高时锂离子电池在充放电的过程中会出现不同的性能。元佳宇认为当温度较高时,电解质的活性强,离子流动速度快,电阻变小,充电容量变大;当温度较低时,电解质不易扩散而浓度变大,电阻变大,充电容量变小[4]。殷艳花等以磷酸铁锂离子电池为研究对象,得出充电容量随着温度的变化情况(见图1):在-10 ℃~10 ℃时,磷酸铁锂离子电池的充电容量随着温度的降低而变小,且衰减的速度较快;在10 ℃~40 ℃时,磷酸铁锂离子电池的充电容量随着温度的升高而变大;在40 ℃时,磷酸铁锂离子电池的充电容量达到峰值;在40 ℃~50 ℃时,磷酸铁锂离子电池的充电容量随着温度的降低而变小,且衰减的速度较慢[5]。由此可得,锂离子电池处于较高或较低温度时,将影响电池的充电容量,进而影响电池的使用性能。

图1 磷酸铁锂离子电池的充电容量与温度的关系

2 电动汽车动力电池热失控原因分析

2.1 高温起火

电池自燃是电动汽车动力电池起火的主要原因之一,汽车在行驶中或停放中均可能发生电池起火。汽车在行驶的过程中,电池不断输出电流,当电池内部出现短路时,电池内部会持续不断地产生热量,当热量积聚后达到材料的燃点,将引起电池高温起火[6-7]。汽车停放时也曾发生起火事件,说明在断电的情况动力电池也会引发起火。

2.2 充电起火

充电起火是电动汽车动力电池起火的重要原因之一,其发生的概率小于高温起火,其中正常充电时起火的概率大于其他设备或原因引起的充电起火[8-9]。随着电动汽车的研发和生产,各省市充电桩的安装数量逐年增多,而充电桩引发的起火事件逐年增多。研发人员在设计动力电池追求高比能量时,应考虑充电时电池热量的控制。

2.3 碰撞起火

电动汽车发生撞击会给动力电池带来剧烈的冲击,容易造成电池模组结构损坏和短路[10-11]。电动汽车电池箱的设计应满足通风、散热、隔热、防水等功能。如果电池受到冲击后能够自主吸能或防止变形,就能避免碰撞引发的起火。

2.4 其他原因起火

电动汽车动力电池在其他情况下也会出现起火,如动力电池在挤压、加热、针刺时,电池内部隔膜会熔融,致使电池正负电极相互接触,发生内部短路,进而电池内部化学材料出现放热反应,最终引发电池起火[12]。

3 电动汽车动力电池热失控机理分析

失效机理分析用于判断和预防失效现象,电动汽车动力电池在使用过程中常出现各种失效问题,归根到底就是电池材料的失效。而动力电池的失效原因是由多种因素引起的,通过分析失效原因,总结失效机理,才能从根本上解决动力电池热失控问题。机械滥用、电气滥用和热滥用均可引起电动汽车动力电池热失控(如图2所示),这三种情况存在一定的相关性[13]。机械滥用导致电池外部变形,电池变形会导致电池内部短路,就会发生热滥用。过度充电和过度放电都会导致电气滥用,电池内部会发生放热反应。一旦热量在电池中积聚,就会发生热滥用。热滥用导致电池内部温度持续升高,造成电池热失控的链式反应,最后引起电池起火。

图2 电动汽车电池热失控机理

3.1 机械失效机理分析

在浸水、碰撞、刺穿等情况下会发生电池结构受损,多个电池单元同时短路,进而造成大面积的放热、燃烧,甚至爆炸。这种电池的热失控会迅速将车辆内部点燃,产生较多的有毒气体,同时受损车辆可能将车内人员困在车内,这种事故在几分钟内将发展成为对人身的伤害,甚至引发威胁生命安全的可怕后果。因此,在交通事故中,要防止电动汽车因为电池机械失效产生危险。车企为了追求更长的续驶里程,制造高比能量的电池,而电池安全技术很难达到要求,因此动力电池出现燃烧、爆炸的事故概率就很高。文献14建立电池的力学模型,模拟了在动力电池受到挤压、弯曲后在危险SOC值和高冲击速度下的动力学行为及机械应力状态,以此研究电池在挤压、弯曲状态发生的机械滥用[14]。文献15在电池模组级别进行了钝挫伤和钉刺试验,研究了在不同SOC值下动力电池热失控时产生的气体对热失控的危害,得出针刺和压痕测试所引起的电池放热能够很快地传播到电池的外壳和施压物体[15]。文献16对拆解的电极开展了不同角度、不同应变率、不同电池荷电量以及电解液浸润环境下的力学测试,发现电极的力学性能受应变率和电解液含量的影响明显,同时阳极表现出了明显的SOC强化效应[16]。

3.2 热滥用失效机理分析

接触电阻异常增大后产生大量的电阻热,可能引发电池局部过热,进而造成热失控。电池箱体里包含了电池包和其他元件,它们之间通过金属接头相连。如果车辆行驶在崎岖路面或者电池箱内各部件在装配的过程中出现问题,将导致金属接头松动,引起电池局部接触电阻过大,电池将产生大量的电流。通过欧姆定律可知,欧姆热的累积会使电池内部和表面迅速升温,电池中的电解液会不断地蒸发,造成电池鼓包或可燃气体的生成,最后引发起火。常润泽对电池侧面进行加热来触发电池热失效,电池内部温度先是较快上涨,随后直线上升至970 ℃左右,电池电压缓慢下降,相较于针刺触发热失控,电压下降趋势平滑,电压波动较小,当电压下降至3.2 V左右时,电池内部温度达到第一个峰值,此后电压跳水,迅速降为0V,电池电压跳水过程电池内部温度进一步上升,温度达到1000 ℃左右[17]。孙旭东认为环境温度超出合理范围导致电池温度过高,进而导致动力电池各种副反应产热,电池温度不断提高,最后造成动力电池过热而发生热失控[18]。

3.3 电气滥用失效机理分析

过度充电、过度放电会引发锂离子电池正负极的永久性损伤。在过度充电的过程中,随着更多的锂离子存满负极,使部分锂离子无法再被释放出来,并从负极表面向正极方向生成树枝状结晶,最终突破隔膜使正负短路。在过度放电过程中,电池负极的电位增高,在负极电位达到铜箔集流体溶解电位时,铜箔电化学反应溶解的铜离子通过隔膜流向正极,并在低电位区被还原为金属铜,最终金属铜突破隔膜,引发电池内部的短路,从而使温度不断攀升,达到起火温度导致电池起火。张建华对90 %SOH的三元动力电池在不同倍率下进行了过充实验,得出在过充过程中温度和电压随时间的变化趋势一致,过充倍率越大,越容易发生热失控,建议将充电过程中电压达到最高点后的持续下降作为热失控预警的参考[19]。JI等对不同充放电循环次数下的电极进行力学测试,发现负极在高倍率高循环次数下拉伸性能减弱而压缩性能增强,正极也有相似的趋势但没有负极明显[20]。

4 电动汽车动力电池热失控的防控策略

4.1 采用新型电池材料和防火涂层

使用新型防火涂层、航天级防火材料,对电池壳体进行喷涂,提升电池壳体的耐热、耐高温等防火能力,有助于遏制和减缓火势的蔓延,避免火灾的扩大,减少火灾发生时的损失程度,同时增加施救的时间,防止驾驶员和乘客在火灾中受困于车内。在电池包传热介质的选择上,添加高导热材料、多孔导热材料,增强复合相变材料的导热性能。通过不断尝试新的散热材料,获得更加优异的散热性能,目前对于复合相变材料的研究较为广泛,其中最具有代表性的是高性能的膨胀石墨。高飞等制备了以三元乙丙橡胶为基体的阻燃防护材料,该材料可以隔离电池单体爆燃时释放出的热量,控制电池单体壳体表面温度不超过50 ℃,进而阻断了热失控在电池系统内的扩散[21]。李向梅等就三元乙丙橡胶对锂离子电池热失控过程中的阻燃效果进行研究,得出采用3 mm的三元乙丙橡胶阻燃热防护材料可以起到有效的阻燃作用[22]。梁邦朝设计了一种具有高导热的复合相变材料,并成功应用选择性激光烧结技术将复合相变材料制造成型,通过模拟仿真,验证了复合相变材料电动汽车电池热管理系统满足正常运行的要求,可以有效避免热失控[23]。

为了减少电池内部短路的问题,应优化电池材料的防火性能,开发更具阻燃性的新型材料,进而起到有效的防火功用。韦家辉认为电池隔膜常用的PE材料和PP材料等耐高温性能不强,当电池温度过高时,不足以起到阻燃的效果[24]。罗海灵对软包电池进行了穿孔试验,得出隔膜材料的力学性能对于电池在穿孔工况下的安全性具有决定性的影响,采用具有高延伸率的隔膜有助于降低软包电池的短路风险[25]。因此,采用耐高温的无机纳米涂层,其基材选择防火防爆材料,这样可以保证电池在高温环境下的良好状态,避免短路的发生。为了提高电解液的防火性能,可以采用阻燃剂进行处理,防止电池起火后大范围燃烧。

4.2 优化动力电池热管理系统

单体电池的存在会影响电池包的散热性能,加快电池的老化。因此,电池包在满足整体布局的条件下,合理控制电池之间的距离,遵循流体力学和空气动力学的基本原理,保证散热对空间分布结构的要求,合理布置温度传感器位置,实时对电池温度进行监控。通过电池包传热实验来验证电池热管理系统,评价传热和流动性能,并利用汽车测功机重复实验,优化电动汽车动力电池热管理系统,使动力电池处于适宜的温度下工作。张凤银设计了一种电池仓火灾自动预警系统,提出了基于多传感器融合的火灾探测模型,得出最终火灾预测结果[26]。刘江铎利用数字孪生技术在汽车电池上装载监测设备,不仅能够实现对电池温度的监测,还可以对每个电池单元进行精细化监测[27]。李浩亮提出一种电池热管理与热失控阻延系统,通过锂离子电池的三维放热仿真模拟以及惰性气体扩散的二维仿真模拟,与其他温度传感器测量值的对比,设计了特殊工作模式提高了系统判定的准确性,大大降低了温度误判的影响[28]。

动力电池热管理系统不仅对电池电压、温度进行监控,还会监控电池老化程度、电解质浓度和离子浓度分布等。通过对监测数据的分析,获得电池可能产生热失控的判断依据,当数据出现异常时,通过云端和车体内报警装置进行报警,同时电池热失控前告知车内人员远离汽车或提示车内人员做出“抢救性”操作,保障车内人员的安全。薛金花将热失控前的故障报警时间作为量化指标,提出的基于EMD与相关系数的电池故障早期检测方法,报警时间比BMS报警提前26 s,实现热失控前61 s准确检测出故障,且准确性优于只使用相关系数、信息墒的方法,检测时间早于基于高斯分布的方法20 s,在避免误报的前提下实现故障早期阶段电压异常检测[29]。

4.3 制定高标准动力电池制造工艺

高标准的制造工艺对于动力电池热失控具有非常重要的作用。在电池制造的过程中,处于湿度低于2 %的干燥房,预判并控制工序对界面的影响,严格控制周围环境的毛刺和粉尘,加强电池箱体壳盖激光焊接的强度。动力电池中的温度传感器采用变比的模数转换技术,提高电池在热失控时温度传感器探测的灵敏度和响应速度。祝龙记提出单只电池监控、电池组液冷循环、电池组间隔离罩隔离及加液氮控制热失效连锁反应的组合模式,来保护锂离子电池组热失效安全[30]。许彬提出的虚拟温度,相较于K型热电偶,光纤光栅传感器可实现对锂离子电池表面温度和应变的双重监测,建议光纤光栅传感器用于锂离子电池表面温度监测[31]。

4.4 实施动力电池专业化维护

组建动力电池专业维修机构进行维护,制定电池维护和管理计划,检测电池连接状态、电压、漏洞、紧急加速功能。谢鹏认为坚持日常维护和测试,根据电池的实际使用情况进行升级和维修,并及时记录检测和维修情况,避免维护不及时所引发的动力电池热失控[32]。鲍晓东认为电动汽车必须使用符合国家标准的充电器,合理安装充电保护装置,使用锂离子电池保护线路板和电池管理系统,符合充电设备厂家认可的充电条件[33]。在电池充电的环境中,电池温度保持在10 ℃~40 ℃,避免腐蚀性、爆炸性、绝缘性气体、导电灰尘、火源附近等不利环境[34]。

5 结束语

热失控是电动汽车动力电池引发起火的主要原因,威胁到汽车和车内人员的安全。作为电动汽车上关键核心部件,动力电池热失控的研究对电动汽车的安全性能尤为重要。通过对电动汽车热失控原因分析,得出电池热失控的机理和特点。通过采用新型电池材料,使用防火材料进行喷涂,优化电池热管理系统,建立电池热失控监测系统,制定高标准的电池制造工艺,并实施专业化维护,综述研究了电动汽车电池热失控的防控策略,为探索电动汽车动力电池热失控提供参考。