基于液氮冷源超导磁体氦气循环预冷系统设计

崔雨琦 欧阳峥嵘 李俊杰 李晓明 倪东升

(1 中国科学院合肥物质科学研究院 强磁场科学中心 合肥 230031)

(2 中国科学技术大学 合肥 230026)

(3 中国科学院近代物理研究所 兰州 730000)

1 引 言

超导磁体目前已被广泛用于高磁场强度、核聚变、超导发电、生物医疗等领域中,超导线圈需要在极低温度下才能产生超导效应[1]。而大型超导磁体在降温过程中冷量需求较大,未经充分预冷的前提下,低温介质消耗量巨大,制造成本高昂。考虑运行费用等经济性的要求,需要尽可能地提高预冷降温速率,考虑磁体安全性的要求,必须严格控制降温温差来提高磁体的温度均匀性[2]。

目前有几种超导磁体预冷方式。Perin 等人[3]介绍了欧洲核子研究中心(CERN)中的两种液氮冷却/加热装置,其中预冷/回温机组1(CWU1)为现有机组,通过将常温氦气和在三通道换热器与返回的低压GHe 流、流向相反的LN2流冷却至约80 K 的氦气两种流量混合,获得所需的温度,在50 g/s 的流速下产生40 K 的温差,具有约9 kW 的等效冷却功率。预冷/回温机组2(CWU2)为全新机组,通过混合大约处于磁体温度的氦气与由相分离器内的LN2冷却至80 K并去除杂质的氦气两种气流,可产生50 K 的温差,具有15 kW 的等效冷却功率。何超峰等人[4]设计了一种高温超导磁体低温氦气自循环冷却系统,通过控制制冷机冷头温度间接控制氦气空间温度,利用低温氦气在系统中竖直方向上的温度与密度不同,形成自然对流循环。祁云等人[5]以氦气作为冷量传递介质,从自主研发的斯特林制冷机冷端换热器带走冷量并由低温风机驱动至磁体周围的环形流道内将磁体均匀冷却,可在73.5 h 内将质量为2×103kg 的室温超导磁体冷却至60 K 以下。

预冷装置设计模拟的研究对象为欧洲核子研究中心(CERN)正在建造的大型强子对撞机(LHC)亮度升级项目HL-LHC,由中国团队与其合作研究的斜螺线管型(CCT)双孔径超导磁体(编号为MCBRDP2)双孔径轨道校正磁体[6],在送到CERN 前,要对磁体进行冷试验,来检查磁体是否正常。根据磁体要求,需要确保在降温过程中磁体自身最大温差小于30 K。倪东升等人[6]采用间接冷却的方法,预冷过程中氦槽作为一个冷屏安装在磁铁周围,在氦槽外包裹一根管子作为LN2通道,LN2不直接接触磁体,防止液氮被冻结后可能会损坏磁体的结构或绝缘。在约4 天20 小时将4×103kg 左右的磁体从300 K降至80 K,冷却速度在磁体温度低于120 K 后迅速下降。

因此需要对该磁体的预冷降温过程进行优化从而提高冷却速度,尽量增加120 K 以下的换热效率。本研究对优化后的预冷装置流程及结构进行设计,并给出各个部件的降温曲线,为该超导磁体在预冷降温过程初期提供调试方案。

2 磁体降温计算

超导磁体几何模型如图1 所示。该磁体铁轭直径614 mm,长度2.2 m,由厚5.8 mm 的铁层堆叠而成,重量4×103kg 左右。

图1 MCBRDP2 磁体结构图Fig.1 Structure diagram of MCBRDP2 magnet

新的实验条件主要由待冷却的超导磁体和预冷装置组成,预冷装置被用来产生冷的气态氦流来冷却超导磁体。以液氮为冷源,氦气流量通过循环风机控制在100 m3/h。整个设计过程先建立超导磁体的数学物理模型,利用Fluent 仿真软件对氦气迫流冷却超导磁体的三维非稳态过程进行计算优化,得到磁体的降温规律,预估超导磁体预冷降温时间,制定合理的预冷方案。再对预冷装置进行流程设计,然后对各个部件计算优化及选型。

以MCBRD 磁体(D2 轨道校正器)为模型。由于温区范围较大,材料的物性有所变化,简化模型,认为磁体结构由铁材料组成,密度为7 860 kg/m3,定压比热、热导率均视为温度的单一函数。拟合了1.05×105Pa 压力下氦气的密度、定压比热、热导率、运动粘度,导入Fluent 软件中。氦气入口温度设置为固体域每次计算的最大温度减去30 K,接近80 K 后维持80 K直至磁体内部所有温度点均降至液氮温区,无外界漏热。模拟得到的超导磁体降温曲线如图2 所示,在该方案下,超导磁体从300 K 降到80 K 耗时46 个小时。降温过程中超导磁体内部最大温差为16.8 K,满足不高于30 K 的要求。

图2 磁体最大/最小温度随时间的变化Fig.2 Variation of the highest/the lowest temperature of magnet with time

3 流程设计

如图3 所示为超导磁体预冷装置流程示意图,整个装置与磁体构成一个闭合循环系统。氦气在低温风机的驱动下进入该循环,通过循环风机调节控制流量,先经过板式换热器与来自液氮筒体蒸发的氮气进行第一次换热降温,然后进入液氮筒体中装有吸附剂的翅片换热器,纯化并与液氮换热,进行二次降温,通过调节液氮供应量将氦气的温度调节到所需值,纯化后的氦气输入恒温器,以对流换热的方式预冷超导磁体至液氮温区。与磁体换热后的氦气冷量回收再次经过风机进行下一循环。结束后打开截止阀和加热器,氦气在该支路上升温,风机驱动温氦气对超导磁体进行回温。输出温度连续可调,能保持磁体自身最大温差不大于30 K,具有约2.7 kW 的等效冷却和加热能力。

图3 预冷装置流程图Fig.3 Schematic diagram of pre-cooler

4 部件设计

预冷装置内部主要部件包括一级板式换热器、二级翅片换热器、低温风机、气动薄膜调节阀门。其他附属部件有:加热装置、液氮液位计、压力计、温度计、减压阀、安全阀、配套阀门和管材等。

4.1 板式换热器计算

一级换热器采用钎焊板式换热器(BPHE),其结构较其他类型的换热器更为紧凑,只有壳管式换热器的1/10 或垫片板式换热器的1/2;换热效率更高;结构坚固可靠,无需使用衬垫,消除了泄漏的风险,热力和水力性能稳定,维护和停机时间低。表1 为一级板式换热器的设计工况。

表1 板式换热器设计工况Table 1 Design conditions of plate heat exchanger

在该工况下对钎焊板式换热器计算选型,选择板数为50 的换热器,传热面积1.49 m2,传热系数为64 W/(m2·K)。几何结构如图4 所示。

图4 板式换热器结构示意图Fig.4 Schematic diagram of structure of plate heat exchanger

4.2 翅片换热器设计

翅片换热器作为预冷装置中的二级换热器,浸入到液氮中,通过控制气动调节阀的开度逐渐改变液氮的液位,从而调节每次循环氦气的出口温度。根据磁体要求,预冷装置需要将与磁体换热后受到污染的氦气进行纯化,纯度不低于99.999%。考虑结构紧凑,搬运灵活等要求,在换热器筒内填充活性炭吸附剂,有效吸附该系统里不纯氦气中存在水蒸气、空气以及油蒸气等杂质气体。在筒外加环形翅片的形式增强与液氮的沸腾换热,吸附的同时并与液氮换热降温,因此翅片换热器的换热效果直接影响超导磁体的冷却时间。翅片换热器的换热效率主要由翅片的材质、间距、高度,厚度四者共同决定。

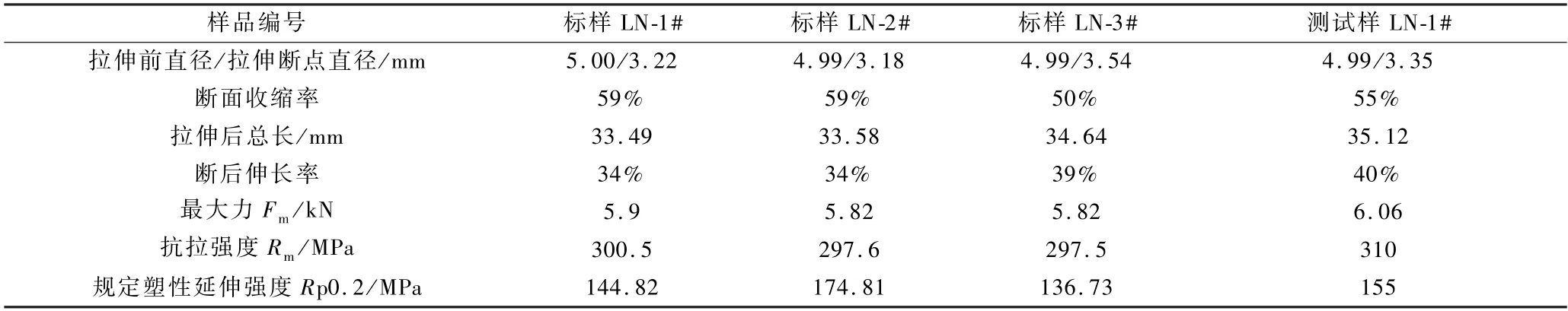

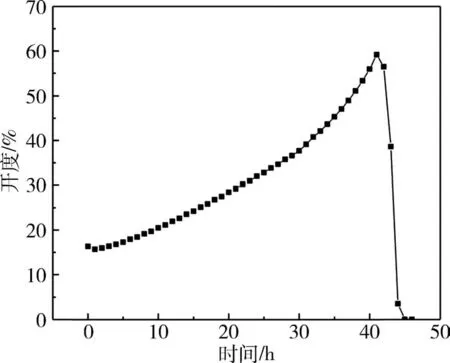

筒壁采用不锈钢304 材料,翅片采用铜材料,不锈钢筒体内径Di=151 mm,壁厚δ=4 mm,吸附剂d=3 mm。按进口温度T1=105.5 K,出口温度T2=80 K,质量流量m=18.56 g/s 的工况计算。取算数平均温度ΔT=92.75 K,压力为1.1×105Pa,该工况下氦气的物性参数如表2 所示。

表2 5a06 铝合金77 K 拉伸测试主要性能参数Table 2 Main performance parameters of 5a06 aluminum alloy tensile test at 77 K

表2 热氦气流物性参数表Table 2 Hot helium flow physical parameters

(1)筒内对流换热系数

先计算换热器内部氦气流速,然后计算雷诺数,以判定管内流动状态。由于换热器内部填充活性炭吸附剂,根据孔隙度计算公式:

式中:ρS,ρB为填充材料的表观密度、填充密度,kg/m3。

实际渗流速度:

式中:m为氦气质量流量,g/s;ρ为氦气密度,kg/m3;A为氦气流通面积,m2。

计算得:Re=128 996

根据雷诺数可知,管内流动为完全紊流状态,采用下面公式计算吸附筒内对流传热系数:

计算得Nu=548.31,h1=255.98 W/(m2·K)

(2)筒外沸腾传热系数[7]:

低温下流体和壁面之间温差较大,换热过程考虑为处在膜态沸腾的工况下,以沸腾实验值所拟合的传热公式计算换热器筒外与液氮的沸腾换热。

式中:Tr为折算饱和温度,K。

计算得=171.95 W/(m2·K)

(3)加翅片后筒外传热系数

为了增强筒外与液氮的沸腾换热,对吸附筒进行改进创新,考虑在筒外加环肋的结构。加翅片后的筒外传热系数按下式计算:

式中:ηf为翅片效率;Af,Ab,Ao为翅片管双面面积、基管表面积、圆管面积,m2。

(4)总传热系数:

(5)换热量:

(6)换热面积:

利用正交试验分别对不同翅片换热器结构参数进行优化,找出综合换热性能最优时的结构参数组合。选取翅片厚度、翅片高度、翅片间距3 个影响因素,换热系数、性能因子两个评价指标,由于该正交试验属于含有3 个因素,每个因素又包含2 个水平的选优组合问题,因此选用L16(45)正交进行试验[8],正交试验表如表3 所示。

由表3 可知,翅片间距的极差r最大,说明翅片间距对换热系数的影响程度最大。因素主次:翅片间距>翅片高度>翅片厚度。考虑加工条件的限制,本研究选取的翅片换热器结构参数范围内,较优的一组参数为翅片间距8 mm,翅片高度20 mm,翅片厚度4 mm。由换热面积求出实际翅片数,圆整为55 片,筒体高度680 mm,几何结构如图5 所示。总传热系数为175.12 W/(m2·K)。

图5 翅片换热器结构图Fig.5 Structure diagram of fin heat exchanger

表3 正交试验表Table 3 Orthogonal design table

4.3 液氮调节阀门选型

调节阀口径的选择和确定主要依据流量系数。对于预冷装置中的低温调节阀门:工质为液氮,77 K,P1=0.2 MPa,P2=0.12 MPa,ΔP=0.08 MPa,Pv=0.12 MPa,Pc=3.4 MPa,Qmax=0.034 m3/h。从工质参数到算出流量系数,到阀门口径的确定,需要经过以下几个步骤[9-10]:

(1)先判别是否为阻塞流

由于液氮为不可压缩流体,因此选择判别式:若Δ(P1-FFPv)为非阻塞流,反之为阻塞流。

式中:FF为流体临界压力比系数;Pv为阀门入口温度下,介质的饱和蒸汽压,kPa;Pc为物质热力学临界压力,kPa;P1为阀门入口绝对压力,kPa;P2为阀门出口绝对压力,kPa;FL为压力恢复系数,查得单座阀柱塞型流开系数为0.9。

计算得(P1-FFPv)=0.074,Δ(P1-FFPv),为阻塞流。

(2)KV值计算

计算得KV=0.0342

(3)CV值计算

计算得CV=0.04

(4)选择口径

对CV值进行圆整、放大。圆整后的CV值为0.16,通径DN×座径dg为10×5,m=0.16/0.04≈4。

(5)开度验算

即开度为60%,所以满足要求。

5 结果分析

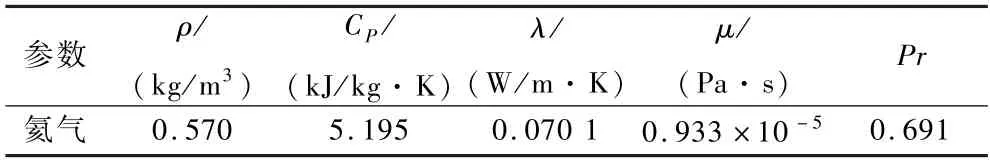

如图6 所示,为P=0.105 MPa、V=100 m3/h 的条件下预冷装置中各部件进出口氦气温度随时间的变化曲线。根据不同的温度反馈来调节液氮阀门的开度,从而控制液氮液位,图7 为液氮阀门开度与时间的关系曲线图,通过PLC 控制实现实时调节。开始时氦气经过各部件的降温速度较为平缓,31 h 后降温速度增大,在第41 h 的时候,降温速度达到最大,温度降低至100 K 后,降温速度又逐渐平缓直至降至80 K。随着预冷过程的进行,板式换热器对数平均温差逐渐减小,换热器效率降低,换热器内传热系数增大,翅片换热器温差在第41 h 时达到最大值,之后逐渐降低,换热器内传热系数逐渐增大。这是因为随着氦气温度降低,黏度变小,导致雷诺数增大,传热系数逐渐增加。

图6 预冷装置内各部件温度随时间的变化Fig.6 Variation of temperature of each component in pre-cooler with time

图7 液氮阀门开度与时间的关系Fig.7 Opening percent of LN2 valve with cooling time

6 结 论

本研究以LHC 升级项目HL-LHC 中的MCBRDP2双孔径轨道校正磁体为主要研究对象,对其预冷过程进行优化设计。采用Fluent 仿真软件构建了磁体换热模型,选择合适的降温方案,得到了超导磁体从300—80 K 的预冷降温时间和恒温器入口所需氦气的相关参数。根据模拟结果设计了一台可产生30 K温差,具有约2.7 kW 的等效冷却和加热能力的预冷装置,并对内部部件进行了设计计算,得到预冷装置调试曲线,为磁体冷试验初期制定合适的预冷方案提供了参考。在预冷装置的作用下,超导磁体内部最大温差满足不超过30 K 的热应力要求,降温大约耗时46 h;通过采用装有吸附剂的翅片换热器来增强换热并纯化氦气,整体结构紧凑;采用PLC 控制,输出温度应连续可调,能实现氦气控温范围为80—320 K,并且可以根据磁体的温度信号自适应调节,能对磁体实现回温功能。

当前计算结果基于仿真软件得出,为了更准确、深入地研究系统性能特性,后续须进一步展开实验验证。