微型管道与相变材料结合的锂离子电池热管理

尚文斌,张峻霞,朱曰莹,付弘历

(1.天津科技大学机械工程学院,天津 300222;2.天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津 300222)

随着科技的进步和发展,电动车辆在农业机械中的应用越来越广泛,其清洁环保以及运营成本低的优势符合可持续发展战略[1]。锂离子电池由于可循环次数多、能量密度高以及环境友好型的特点被逐渐应用于电动车辆。但锂离子电池在长时间使用下的热量积聚和温度分布不均问题直接影响电动车辆的使用安全。因此,良好的电池热管理技术是提高电动车辆动力电池性能的有效方式[2]。

目前使用最广泛的电动车辆动力电池的冷却方式有空气冷却、液体冷却、PCM 相变冷却三种[3]。电动车辆在进行大功率田间作业时,传统强制风冷换热能力有限,无法满足动力电池的散热需求。液体冷却可以通过不同的通道设计提供更有效的热传递,发挥流体热导率高的优势。Jarrett A 设计了一种蛇形管道液冷板为薄片电池散热,改变液冷板的路径对冷却系统进行优化,结果发现该设计可以控制电池温度在40 ℃以下,但是电池表面温差较大[4]。而PCM 可以利用潜热作用进行吸收或释放能量。Rao Z 在电池热管理系统中加入PCM 进行试验和数值模拟研究,发现电池表面温度分布受到PCM 相变温度的影响,增加PCM 的热导率可以有效控制电池表面最高温度[5]。

本文针对锂离子电池放电过程中温度过高以及分布一致性较差的问题,设计了一种微型管道和PCM 相结合的电池冷却系统,通过研究分析微型管道数、冷却液流量以及PCM的相变温度和热导率对锂离子电池放电时温度分布的影响,提出较优的锂离子电池冷却方案。

1 物理模型

1.1 电池模型

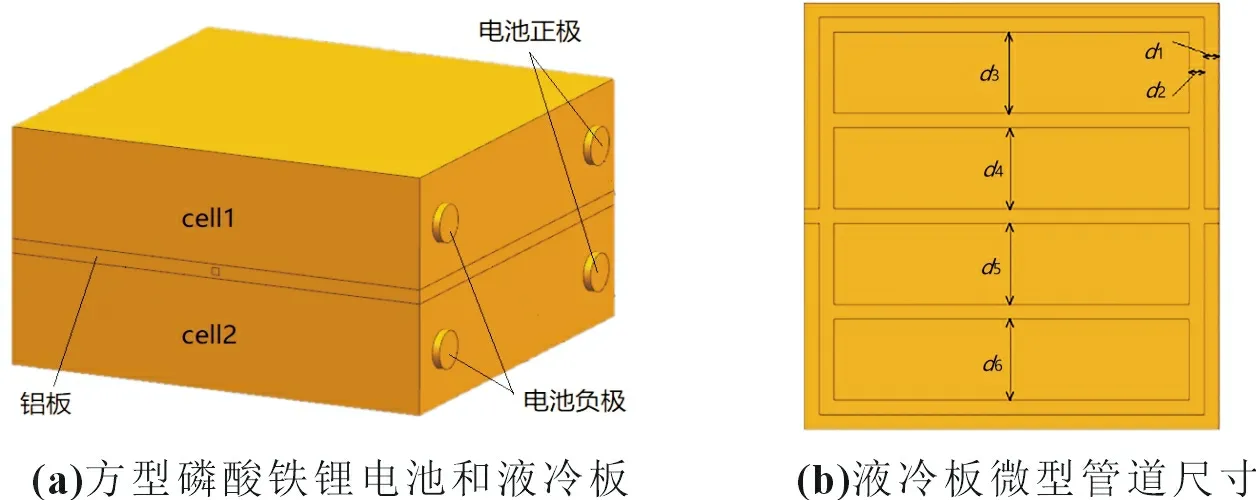

选用某方型磷酸铁锂动力电池作为研究对象,尺寸为173 mm×47 mm×168 mm,容量为130 Ah。如图1(a),单体电池简化为方型池体以及正负极三部分,同时假设热物性参数不受电池温度和电池SOC状态的影响[6]。液冷板(铝板)夹在单体电池(cell1 和cell2)的中间,其几何尺寸如图1(b)所示,微型管道以及壁厚的尺寸为d1=d2=6 mm,内部尺寸d3=d4=d5=d6。电池产生的热量通过液冷板中的水进行冷却,本文需将锂离子电池的最高温度控制在40 ℃以下,最大温差控制在5 ℃以内。使用以上设计的液冷板主要讨论1.5C放电倍率下电池表面最高温度以及电池表面温差的变化。

图1 锂离子电池和液冷板

1.2 电池生热模型

锂离子电池生热功率Qb基于Bernardi 等建立的电池生热功率估算模型进行计算[7]:

式中:I为通过电池的电流;U为电池的电压;T为电池的温度;UOC为开路电压为开路电压随温度变化的影响系数。

通过以上公式计算出锂离子电池在1.5C倍率放电下的生热功率为29.66 W。

1.3 初始条件和边界条件

锂离子电池的初始温度,液冷板和冷却液的初始温度均设定为环境温度30 ℃。冷却液进口设置为流量入口且温度恒定,出口设置为压力出口。不考虑界面处的热辐射和液冷板与电池之间的接触热阻,微型管道的内表面设置为零滑移边界条件。电动车辆上的锂离子电池通常封装成电池包的形式,其周围在未安装风扇的情况下对流冷却较小,因此电池模型与外界的对流换热系数设置为5 W/(m·K)。锂离子电池在1.5C放电倍率下仿真1 800 s,步长设置为默认。

2 结果与分析

2.1 微型管道数量对电池表面温度分布的影响

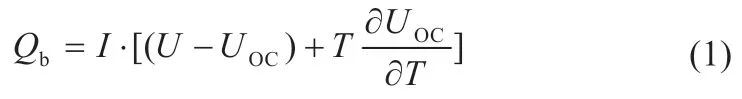

选择微型管道数由2 增加到7 来研究其对电池温度分布的影响,液冷板如图2。冷却液入口流量设置为1×10-3kg/s,其他初始条件和边界条件已经在1.3 小节中给出,仿真1 800 s所得电池表面最高温度和最大温差如图3 所示。

图2 不同微型管道数的液冷板

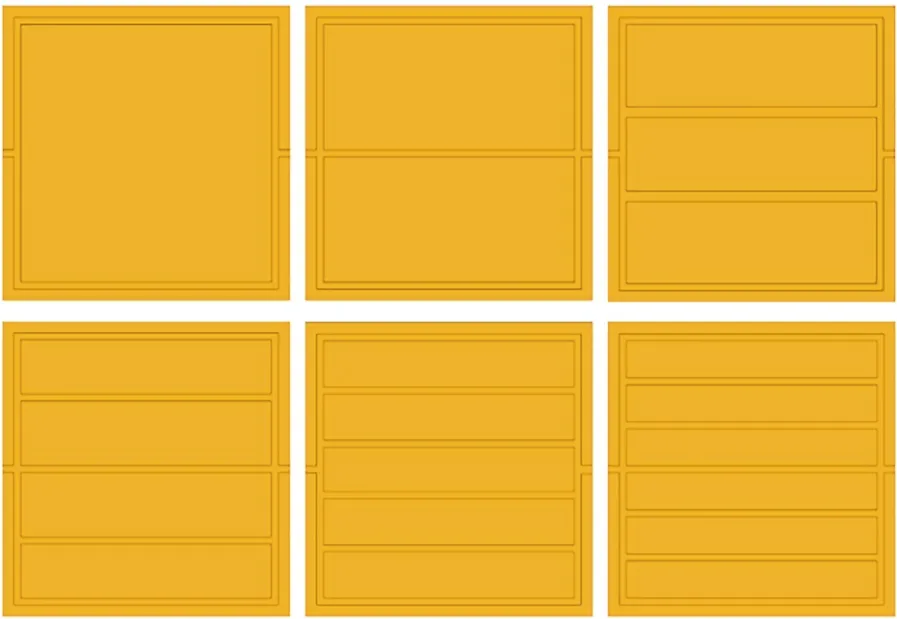

图3 不同微型管道数下的电池表面最高温度和最大温差

由图3(a)可见,电池表面最高温度随着冷却系统微型管道数的增加而减小。微型管道数为7 时的电池表面最高温度为45.7 ℃,相比微型管道数为2 时的47.8 ℃减小了2.1 ℃;但是相比微型管道数为5 时的45.9 ℃仅减小了0.2 ℃。由图3(b)可见,增加微型管道数可以降低电池的表面温差。当微型管道数从2 增加到5 时,电池表面最大温差从8.1 ℃下降到6.2 ℃;而微型管道数继续增加到7 时,电池表面最大温差仅下降至6 ℃。由于靠近微型管道入口的温度是电池的最低温度,且在放电过程中变化较小,而靠近微型管道出口的温度是电池的最高温度,冷却水逐渐被加热导致放电过程中电池的最高温度变化较大,因此电池表面最高温度和最大温差的走势基本相同。

以上分析结果表明,增加微型管道数使传热接触面分布更均匀,一定程度上降低电池最高温度和最大温差,但当微型管道数为5 时,继续增加微型管道数对电池表面最高温度和最大温差的影响不再显著,考虑到液冷板的成本问题,微型管道数为5 的液冷板将用于以下研究。

2.2 冷却液流量对电池表面温度分布的影响

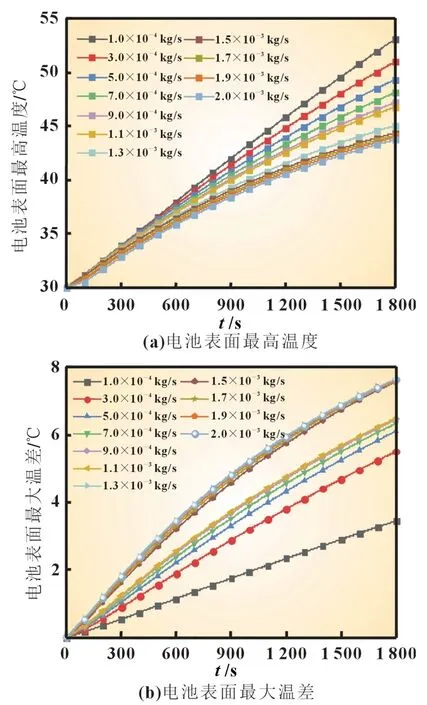

选择冷却液流量的调节范围为1×10-4~2×10-3kg/s,每次调节的步进均为2×10-4kg/s,其他边界条件和初始条件均保持不变,仿真1 800 s 所得电池表面最高温度和最大温差如图4 所示。

图4 不同冷却液流量下的电池表面最高温度和最大温差

由图4 可见,增加冷却液流量可使电池表面最高温度减小,但电池表面温差逐渐增大。冷却液流量为1×10-4kg/s时,电池表面最高温度为53.1 ℃,电池表面最大温差为3.4 ℃;当冷却液流量增加至1.5×10-3kg/s 时,电池表面最高温度下降至44.3 ℃,最大温差为7.6 ℃;当冷却液流量超过1.5×10-3kg/s 时,由于冷却系统的导热能力已经接近于饱和状态,因此电池表面最高温度的变化不再明显。另外,冷却液流量超过1×10-4kg/s 时的电池表面最大温差已经超出5 ℃,温度分布一致性较差,这将导致电池包热量积聚和使用寿命下降。优先考虑电池表面最高温度的要求,使用冷却液流量为1.5×10-3kg/s 进行后续研究。

2.3 相变材料对电池温度分布的影响

由上一小节的分析可知,冷却液的传热性能达到饱和后继续增加流量对减小电池表面最高温度的收益不大,电池表面温差一致性较差。为进一步控制电池表面最高温度和温差,设计了一种新的微型管道与相变材料结合的液冷板如图5,液冷板使用相变材料,微型管道尺寸不变,微型管道通过厚度为1 mm 的铝制材料将冷却液和相变材料分离。电池放电产生的热量通过相变材料、微型管道以及冷却液进行传递。本节主要研究PCM 相变温度和热导率对锂离子电池放电时表面温度分布的影响,选择微型管道数为5;冷却液流量为1.5×10-3kg/s;PCM 的相变温度选择为308.15、313.15 和318.15 K;PCM 的热导率选择为0.2、0.6、0.8、1 和2 W/(m·K)。

图5 微型管道和相变材料相结合的液冷板

2.3.1 PCM 相变温度对电池表面温度分布的影响

3 种不同相变温度情况下,电池仿真1 800 s 所得表面最高温度、最大温差以及相变材料液体体积分数曲线图如图6,本小节使用的相变材料热导率均设置为0.2 W/(m·K)。由图6(a)可见,电池表面最高温度随着PCM 相变温度的升高而升高。PCM 相变温度为313.15 K 时电池表面最高温度为44.73 ℃,而PCM 相变温度为308.15 K 时电池表面最高温度下降到43.43 ℃。这是因为当电池放电时间为500 s 时优先达到相变温度为308.15 K 的相变条件,PCM 通过潜热作用吸收更多的热量使电池表面温度降低;放电时间为1 000 s 时相变温度为313.15 K 的冷却系统发挥作用;而相变温度为318.15 K 时电池表面最高温度为46.66 ℃,PCM 在接近放电时间结束时才开始融化,潜热作用不明显。

由图6(b)和(c)可见,使用相变温度为308.15、313.15 和318.15 K 的冷却系统放电结束时电池表面温差分别为2.3、2.0和2.4 ℃,电池温差均小于5 ℃;相变材料液体体积分数分别为53.31%、23.98%和2.08%。从降低电池最高温度的角度考虑,使用308.15 K 时的液冷板性能较好。

图6 不同相变温度下电池表面最高温度、最大温差和PCM 液体体积分数

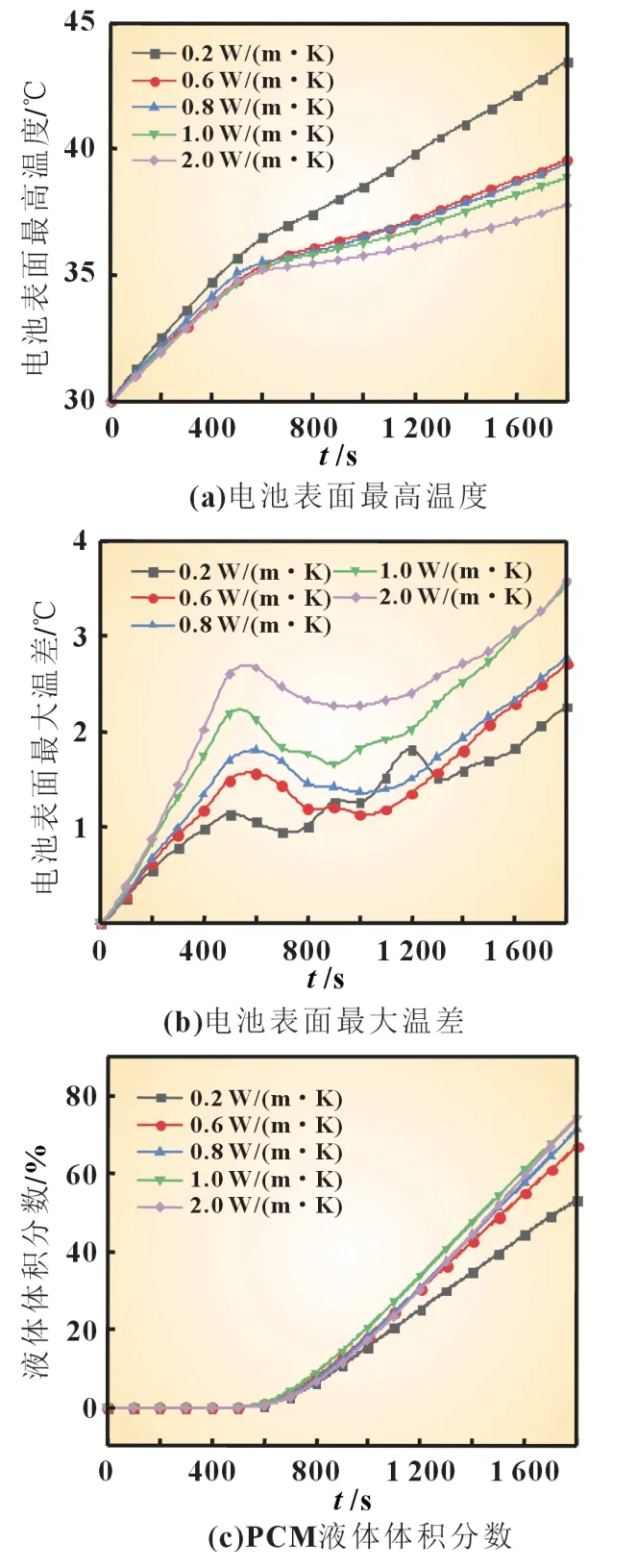

2.3.2 PCM 热导率对电池表面温度分布的影响

5 种不同热导率PCM 冷却条件下,电池仿真1 800 s 得到的表面最高温度、最大温差以及相变材料液体体积分数曲线如图7 所示,PCM 相变温度均设置为308.15 K。从图7(a)中可以看出,增加PCM 的热导率可以有效控制电池表面最高温度。当热导率为0.2 W/(m·K)时,电池表面最高温度为43.47 ℃;当热导率高于0.6 W/(m·K)时,电池表面最高温度均低于40 ℃。

同时由图7(b)可见,使用不同热导率PCM 时电池表面温差的变化趋势是一致的,即先急速上升后下降最后平稳上升。由于电池放电前期热量只能通过冷却液进行传递,导致电池表面最高温度增大、最大温差上升;当电池表面温度达到相变材料相变温度后,PCM 的潜热作用开始生效,电池表面最高温度的升高速率减小、最大温差下降;电池放电后期PCM 融化的速率逐渐均匀,电池产生的热量通过潜热作用被持续带走,电池表面最低温度随之减小,温差平稳上升。

图7 不同热导率下电池表面最高温度、最大温差和PCM液体体积分数

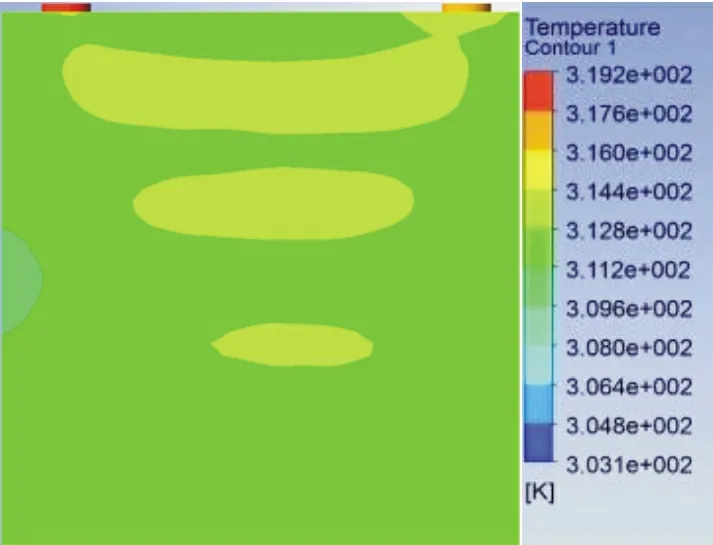

PCM 的热导率为0.6 W/(m·K)时,仿真1 800 s后所得锂离子电池温度云图如图8。电池表面最高温度为39.56 ℃,最大温差为2.71 ℃,相变材料的液体体积分数为66.95%,电池温度一致性较优。但继续增加PCM 的热导率对电池表面最高温度的减小不再明显,而且电池表面温差将继续增大。因此,热导率为0.6 W/(m·K)的相变材料为电池冷却的最佳选择。

图8 热导率为0.6 W/(m·K)下的电池温度分布云图

3 结论

本文同时考虑液体冷却实现最高温度的控制和相变材料冷却产生最均匀的温度分布的优点,设计了一种新的微型管道和相变材料相结合的液冷板,使用数值模拟的方法研究了微型管道数、冷却液流量以及PCM 的相变温度和热导率对电池表面最高温度和最大温差的影响。得出如下结论:

(1)电池表面最高温度随着微型管道数和冷却液流量的增加而减小。选择微型管道数为5、冷却液流量大小为1.5×10-3kg/s 时的方案较优,电池表面最高温度为44.3 ℃,最大温差为7.6 ℃,液冷方式接近饱和,继续增加微型管道数和冷却液流量对减小电池表面最高温度收益不大,而且会增加电池表面温差。

(2)PCM 可以通过潜热作用吸收热量从而降低电池表面最高温度,但要优先考虑使用相变温度低的PCM 使得电池放电时能够尽快获得潜热的优势。

(3)增加PCM 的导热速率可以有效降低电池表面最高温度,但同时会增加电池表面温差,因此需要衡量选取PCM 的材料属性。当相变材料的相变温度为308.15 K、热导率为0.6 W/(m·K)时,电池仿真结束后表面最高温度为39.56 ℃,最大温差为2.71 ℃,电池温度分布一致性良好,满足本次设计的目的。