PTFE含量及热处理对铝空气电池正极性能的影响

马齐林,曾建强

(北京北交思远科技发展有限公司长沙分公司,湖南长沙 410137)

铝空气电池是一种以金属铝为负极,以氧催化还原电极为正极的一次电池,在备用电源领域应用具有能量密度高、搁置期间电量无耗损的优势,受到了高速列车、通讯基站、军用战备等各种备用电源应用领域的深度重视[1-3]。

铝空气电池的正极由催化层、防水透气层和导电层三层复合而成。催化剂的催化效率、结构稳定性;防水透气层的氧气透过性、耐碱侵蚀性能;膜层之间的粘结牢固性都是影响电极功率密度和使用寿命的关键因素。为提升催化效率和使用寿命,研究工作者做了诸多研究。如欧等[4]研究了烧结处理对于防水透气层孔隙的影响,研究表明烧结后防水透气层的孔隙尺寸分布明显有了改进,从2~200 nm 的漫分布变成50~80 nm 的集中分布,可有效避免电极的电解液渗透。中国兵器科学研究所[5]研究了催化层中催化剂含量及催化层厚度对膜催化性能的影响,表明催化剂质量分数为20%,膜厚度为0.3 mm 时性能最佳。冯等[6]研究了以草酸铵、硫酸钠、丙三醇和氧化锌为造孔剂时防水透气层的表面形态及电极催化性能的改进效果。研究表明草酸铵与载体质量比为3∶1时电极综合性能最好,空隙较均匀且防水性较好。李等[7]研究了空气电极各层复合时的复合压强、复合方式对空气电极催化活性的影响,研究表明200 kgN/cm2下冷压可以得到最大的催化活性。齐等[8]研究了电极压制压力、压制温度及压制时间对膜电阻的影响,研究表明1 900 N/cm2、25 ℃、1 min 下压制得到电极的电阻最小,氧电极电势最高。

本文研究了催化层及防水透气层中PTFE(聚四氟乙烯)粘结剂的含量对放电电压、功率密度、电极寿命的影响,以及不同温度下的热处理工艺对膜寿命的改进效果。通过PTFE含量和热处理温度的优化,空气电极膜的催化效率及使用寿命均获得了提升。

1 实验

1.1 膜制备

1.1.1 防水层制备

称取75 g 乙炔黑在酒精中超声分散,分别加入83、125、188 和292 g PTFE 乳液(质量分数为60%)混合均匀直至成为面团状。乙炔黑、酒精以及PTFE 乳液均预先加热至40 ℃。将混合料在辊压机中反复压制成为0.6 mm 厚的防水层膜,置于空气中晾干,制得PTFE 含量为40%、50%、60%、70%的防水层膜。

1.1.2 催化层制备

称取75 g 乙炔黑和催化剂在酒精中超声分散,分别加入22、31、42、54、83 和125 g PTFE 乳液(质量分数为60%)混合均匀直至成为面团状。乙炔黑、酒精以及PTFE 乳液均预先加热至40 ℃。将混合料在辊压机中反复压制成为0.2 mm 厚的催化层膜,置于空气中晾干,制得PTFE 含量为15%、20%、25%、30%、40%和50%的催化层膜。

1.1.3 复合及热处理

将防水层、催化层分别裁切成7 cm×7 cm 的方片,镍网切成7 cm×8 cm 的方片,按防水层、镍网、防水层、催化层的顺序进行叠合,镍网多余的部分留作极耳。采用液压机将各层压合。

1.1.4 热处理

采用箱式马弗炉对空气电极进行热处理。将膜放入炉内中间部位,在260、300、340、380 和420 ℃下分别高温烤制3 h,降温至常温后取出。

1.2 性能表征

1.2.1 放电电压及功率密度测试

将制备好的电极粘贴在测试模具上,中间5 cm×5 cm 的位置露置并与电解液接触进行电化学反应。以5 cm×5 cm×0.6 cm 的铝合金电极为负极,6 mol/L 的氢氧化钾溶液为电解液组成测试样本,在20~300 mA/cm2间不同的电流密度下连续放电70 h。采用放电测试仪记录其放电电压的变化,取34~35 h 间的平均电压为相应电流密度下的放电电压。

1.2.2 使用寿命测试

电池测试样本制作方法与1.2.1 中相同,在160 mA/cm2的电流密度下进行持续放电,每隔70 h 更换一次电解液及铝电极。采用放电测试仪记录每个70 h 区间内的电压变化,取34~35 h 间的平均电压为放电电压。通过统计放电电压的变化来评价空气电极性能衰减的情况。

2 结果与讨论

2.1 催化层PTFE 含量对正极放电电压、功率密度以及使用寿命的影响

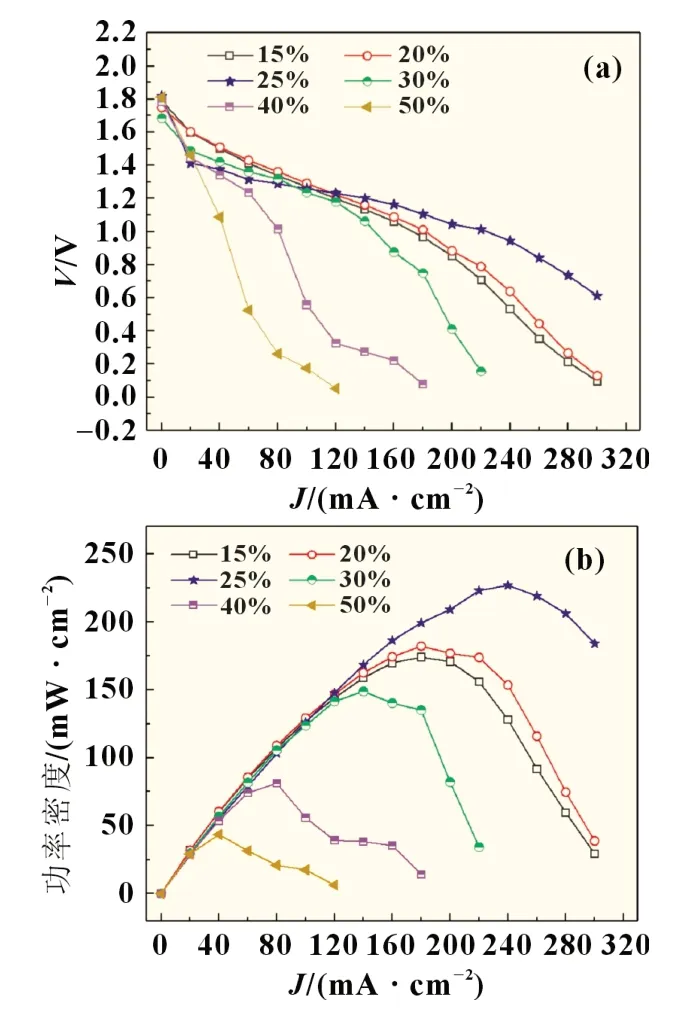

图1 为催化层中不同PTFE 含量的正极在不同电流密度下的放电电压及功率密度。相应的防水层中的PTFE 含量均为60%,热处理温度均为340 ℃。如图所示,催化层中PTFE含量为25%时正极的放电性能最佳,在高电流密度区间里表现出了最大的放电电压和功率密度。

图1 不同催化层PTFE含量的正极在不同电流密度下的放电电压(a)及放电功率密度(b)

随着放电电流密度增大,电极的工作电压不断减小,功率密度则呈现先增大后减小的趋势。240 mA/cm2时催化层PTFE 含量为25%的空气电极达到了最大的放电功率,其放电电压为0.95 V,功率密度为227 mW/cm2。在电流密度为20~120 mA/cm2区间内,PTFE 含量为15%和20%的具有更高的放电电压。这可能是由于PTFE 含量低的电极中催化剂及乙炔黑的含量较高,电阻较小导致的。而在大于120 mA/cm2的区间内,PTFE 含量为25%的电极放电电压明显高于15%和20%的电极,且随着电流密度增大,优势越来越明显。这可能是由于15%和20%的膜中PTFE 含量过低疏水性不够导致的。随着PTFE 含量降低,疏水性降低,微孔被电解液填充,氧气在膜中的扩散难度增大,导致较大电流密度工作时氧气浓度降低,放电电压减小[9]。PTFE 含量大于25%后,随着PTFE 的含量增大,放电电压及功率密度显著下降。这可能是由两个方面的原因导致的:(1)催化剂及乙炔黑的含量过少,反应电阻较大;(2)疏水性太强、电极不能被电解液浸润,能用于反应的固、液、气三相界面过少[10]。

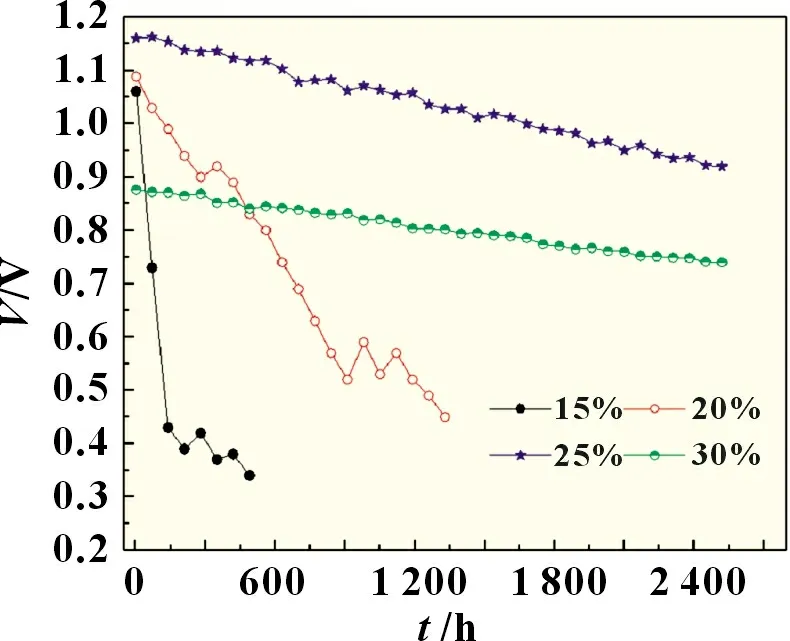

图2 为催化层PTFE 含量为15%、20%、25%及30%时160 mA/cm2电流密度下放电电压随工作时间增长的衰减情况。由图可知,PTFE 含量较高时电极的衰减较慢,工作2 500 h后,含量为25%的空气电极的电压从1.16 V 下降至0.92 V,衰减了20.7%。含量为30%的空气电极的电压从0.876 V 下降至0.74 V,衰减了15.5%。而PTFE 含量为15%和20%时电压衰减较快,分别在140 和1 000 h 时从1 V 以上衰减至0.5 V 以下,失去工作能力。这可能是由于PTFE 添加量过少时电极的疏水性较差导致的。碱性电解液的渗透能力较强,长期使用后会逐渐渗入电极的微孔中,导致电极空气扩散能力减弱。而PTFE 含量较低时,碱性电解液的渗透速率会较快。综上所述,催化层中PFTE 含量为25%时可以保持较高的催化活性和使用寿命,是最佳的配比。

图2 不同催化层PTFE含量的电极在160 mA/cm2电流密度下持续工作时的电压衰减情况

2.2 防水透气层PTFE 含量对正极放电电压、功率密度及使用寿命的影响

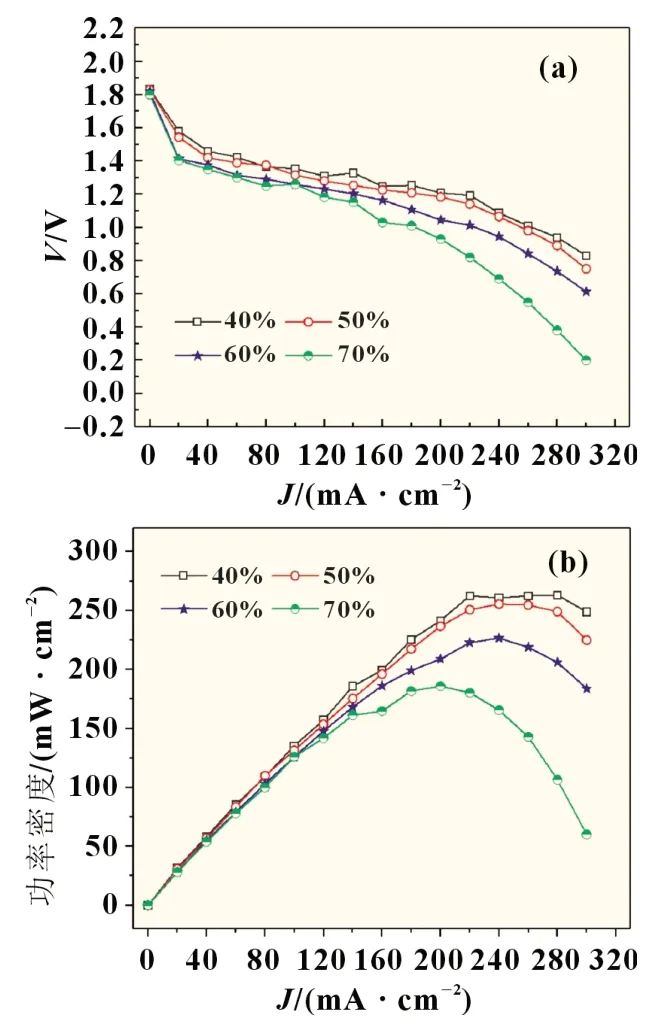

图3 为防水层中不同PTFE 含量的电极在不同电流密度下的放电电压及功率密度。相应的催化层中的PTFE 含量均为25%,热处理温度均为340℃。

图3 不同防水层PTFE含量的空气电极在不同电流密度下的放电电压(a)及放电功率密度(b)

如图所示,随着防水层中PTFE 含量的升高,电极的放电电压逐渐降低,功率密度也随之下降。PTFE 含量为40%时,放电电压最高,电流密度为300 mA/cm2时放电电压仍达到0.83 V,功率密度达到249 mW/cm2。当电流密度为280 mA/cm2时功率密度达到最大值,放电电压为0.94 V,功率密度为263.2 mW/cm2。

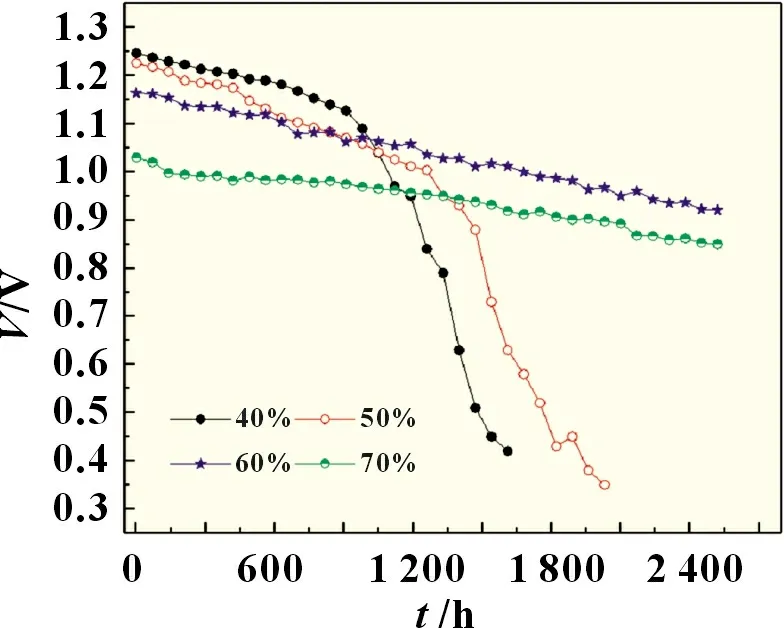

对防水层PTFE 含量为40%、50%、60%和70%时电极在160 mA/cm2电流密度下的放电电压随工作时间增长的衰减情况进行了测试,结果如图4 所示。由图可知,PTFE 含量在60%和70%时,空气电极的衰减情况良好,分别从1.16 和1.03 V 下降至0.92 和0.85 V,分别衰减了20.7%和17.5%。而当PTFE 的含量为40%和50%时,放电电压的衰减速率很快。含量为40%的空气电极在使用1 470 h 后电压下降至0.51 V,含量为50%的空气电极在使用1 750 h 后电压下降至0.52 V,失去工作能力。

图4 不同防水层PTFE含量的空气电极在160 mA/cm2电流密度下持续工作时的电压衰减情况

防水层中PTFE 含量的降低对提升其初始电压有益,但过低的PTFE 含量下空气电极的使用寿命很低。这是由于强碱性条件下的电解液对防水层疏水性的破坏能力较强导致的。随着使用时间延长,电解液会逐渐渗透入电极的微孔中,使作为空气扩散层的防水层丧失空气透过能力,从而使得催化层不能得到足够的氧气供给。催化剂在缺氧条件下会发生副反应,从而导致快速衰减现象。综上所述,防水层中PTFE 的含量为60%时,电极有较好的催化活性和较高的使用寿命,是最佳的配比条件。

2.3 热处理温度对空气电极使用寿命的影响

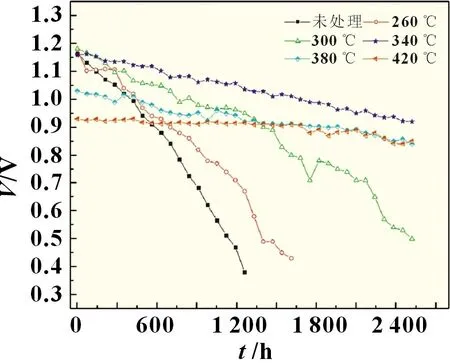

对防水层中PTFE 含量为60%、催化层PTFE 含量为25%的空气电极在260、300、340、380 及420 ℃下热处理后正极电极在160 mA/cm2下持续使用的放电电压中值的衰减情况进行了测试,并与未进行热处理的空气电极进行了对比,结果如图5 所示。从图可知,相比于未热处理的空气电极,各个温度下热处理后空气电极的衰减速率均有所降低。随着热处理温度的升高,衰减的速率进一步降低。以工作1 000 h 后的电压衰减情况做比较,未热处理的空气电极的中值电压相比于初次放电下降了51%,260、300、340、380 和420 ℃热处理后分别下降了35%、18%、8.3%、6.8%和1.3%。

图5 不同温度热处理后的空气电极在160 mA/cm2电流密度下持续工作时的电压衰减情况

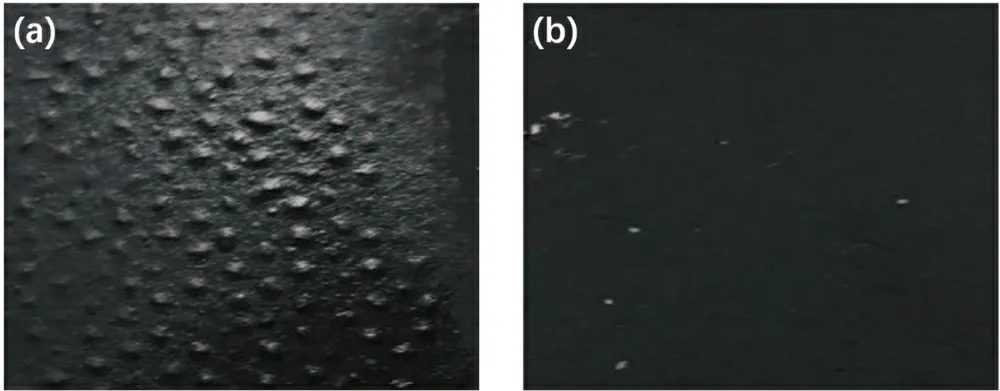

图6 以照片形式对比了未热处理的正极与340 ℃下热处理的空气电极在使用1 000 h 后的表面状态。从图可知,未热处理的正极表面生成了很多凸起泡,而热处理后的正极表面基本无异样。凸起泡内部为中空状,出现在催化层与防水层的粘结界面上,且有一定量的电解液残留。观察得知,未热处理的空气电极在使用中会在若干个位点发生催化层与防水层的剥离,形成若干个凸起泡,从而导致性能急剧衰减。说明热处理对于催化层和防水层界面的粘结至关重要。

图6 未热处理(a)及340 ℃热处理后(b)的空气电极在160 mA/cm2电流密度下工作1 000 h后的照片

对比图5 中工作伊始不同热处理温度的空气电极的工作电压可知,260、300 和340 ℃下进行热处理对空气电极的工作电压不会产生影响,而380 和420 ℃下进行热处理会导致电压显著降低。高于380 ℃后热处理会造成PTFE 融熔可能是导致空气电极催化效率降低的关键原因。综合来看,340 ℃是最合适的热处理温度,提升电极使用寿命的同时还可以避免造成空气电极的电压降低。

3 结论

本文对铝空气电池空气电极中催化层的PTFE 含量、防水层的PTFE 含量以及热处理温度三个工艺条件对电极催化效率及使用寿命的影响进行了研究,得到了以下结论:(1)15%~50%区间内,随着催化层中PTFE 含量的增加,空气电极在160 mA/cm2电流密度下的工作电压先增大后减小,在25%时达到最大值。(2)40%~70%的区间内,随着防水层中PTFE含量的增加,其电流密度和功率密度随着含量的增加持续减小。(3)催化层的PTFE 含量低于20%,防水层中PTFE 含量低于50%时,电极电压的衰减均较快。(4)热处理可以显著提升空气电极的使用寿命,防止出现催化层与防水层剥离。(5)催化层的PTFE 含量为25%,防水层的PTFE 含量为60%,热处理温度为340 ℃时,空气电极具有最好的综合性能,160 mA/cm2电流密度下放电中压达到1.16 V,使用2 500 h 后仍能达到0.92 V。240 mA/cm2电流密度下功率密度达到峰值,为227 mW/cm2。