乙烯基树脂砂浆在铁路维修工程中的应用

孙 艳,许 亮,胡 凯,蔡 珩

(武汉比邻科技发展有限公司,湖北 武汉 430071)

目前,国内铁路混凝土结构的快速修补作业常采用早强聚合物混凝土来进行修补,其具有价格便宜、固化速度快等特点。但在长期的使用过程中,它也逐步暴露出水胶比要求高,适应性不佳,工艺烦琐,界面黏结不佳等缺陷。不仅如此,大面积浇筑时的水化热聚集,难以扩散导致其表面产生大量裂纹,从而增加了二次开裂、缺损的风险。为解决这一问题,业界普遍采用环氧树脂砂浆代替早强聚合物混凝土应用铁路混凝土结构的快速修复,虽提高了树脂砂浆与混凝土的界面黏结力,以及修补后的强度要求,但其黏度大且对温度敏感,尤其是冬季低温条件下,施工困难,强度发展缓慢,无法达到快速修复的目的。

近些年来,随着科技的进步,树脂工业发展迅猛,环氧乙烯基酯树脂应运而生。吴绍利、王鑫等[1]针对无砟轨道预埋套管损坏的维修问题,在国内外都没有行之有效的方法情况下,提出了水钻锚固工艺,并结合乙烯基树脂材料及实地快速维修实例,对无砟轨道预埋套管更换施工进行了实验,效果良好。王晓东、刘立创[2]结合某钢厂基础防腐的工程实例,从树脂原材选用、材料配合比、施工方法和工艺确定等方面,对乙烯基酯树脂施工技术进行分析并通过实践证明采用乙烯基酯树脂对混凝土基层进行防腐处理质量合格、效果显著。松下蓄电池(沈阳)有限公司工业污水站及室内防腐地坪工程,成功将乙烯树脂材料应用于其中,使得整个防腐工程的施工顺利完成,同时也使得整个防腐工程的质量得到了较大的提升[3]。环氧乙烯基酯树脂秉承了环氧树脂的优良力学性能,在快速成型和固化方面还表现出独特的优势。另外,环氧乙烯基树脂还是国际公认的高度耐腐蚀树脂,以此作为基体树脂的树脂砂浆很好弥补了环氧树脂砂浆的不足,还兼顾了早强聚合物混凝土快速固化的特点。

1 环氧乙烯基树脂的性能及优点

环氧乙烯基树脂[4],简称乙烯基酯树脂,是由丙烯酸或者甲基丙烯酸与环氧树脂经开环聚合反应而成的一种热固性变性环氧树脂。标准型双酚A环氧乙烯基树脂是一种最常见的乙烯基酯树脂,其分子结构如图1所示。

从典型的双酚A型环氧乙烯基树脂结构可以看出乙烯基酯树脂和乙烯基树脂砂浆具有以下特点:1)主链为环氧骨架结构,能秉承环氧树脂优良的力学性能。2)在分子链两端有化学性质极为活泼的不饱和双键,这使其具有不饱和聚酯树脂优点:能室温凝胶固化,固化时间可控[5],即可实现迅速固化,并很快得到使用强度。3)采用甲基丙烯酸合成,分子中可水解基团——酯基含量相对较少,提高耐水解性。4)树脂含酯键量少,同时受相邻交联双键的空间屏蔽作用,使其耐酸、碱、盐等化学品性能提高。5)分子链中较多的仲羟基可以改善对混凝土的黏结性和湿润性,提高乙烯基树脂砂浆的黏结强度。6)聚合反应表现为仅在分子两端交联,分子链在应力作用下可以伸长,能吸收一定的外力或热冲击,表现出耐微裂或开裂。因此,以乙烯基树脂为主体制备的树脂砂浆特别适合应用于要求强度高、固化快、耐腐蚀及受到一定振动荷载冲击的铁路维修工程中。

2 乙烯基树脂砂浆的选材及制备

2.1 材料的选择

乙烯基树脂目前国内外品种较多,按照结构和用途大致可分为以下四类[6]:标准型双酚A环氧乙烯基树脂、酚醛环氧乙烯基树脂、PU改性环氧乙烯基树脂和功能型环氧乙烯基树脂,功能型环氧乙烯基树脂包括阻燃性环氧乙烯基树脂、柔性环氧乙烯基树脂等。结合应用及成本综合分析,优选标准型双酚A环氧乙烯基树脂(FX-430或FL-411)。乙烯基树脂的固化是通过分子中的不饱和双键与单体的双键进行共聚反应发生交联得以实现。在常温下,引发剂依靠促进剂降低活化能而加速分解产生自由基,引起上述交联共聚反应,形成不溶不融的体型结构固化物。引发剂多采用过氧化甲乙酮或过氧化环己酮,促进剂则采用环烷酸钴液或异辛酸钴液。粉料优选杨氏模量较高的石英砂或重晶石粉以此提高固化物的强度;其次为活性碳酸钙粉,补充粗填料的间隙,以及提供一定的触变性。触变剂则可采用有机膨润土或沉淀法二氧化硅,保持填料在储存时间内的稳定。增韧剂则选择与固化剂和乙烯基树脂相容性好且与过氧化物稳定共存的脂类或醚类,如邻苯二甲酸二丁酯或聚氧乙烯醚。乙烯基树脂砂浆主要由主体树脂、填料、促进剂、固化剂、增韧剂和触变剂等组成的复合材料,具备固化速度快,早期强度高,收缩率小,黏结力大的特点,可应用于混凝土结构修补、锚固、临时加固等铁路维修工程中。

2.2 制备工艺

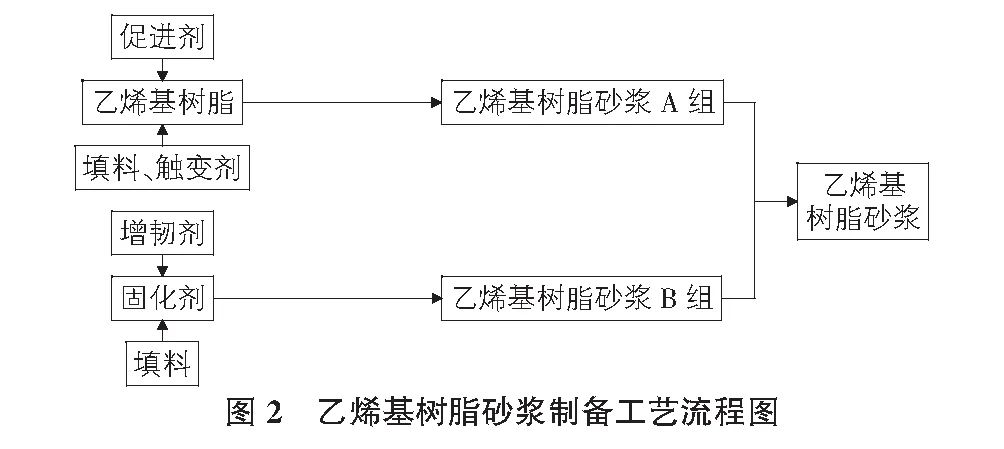

乙烯基树脂砂浆的制备工艺如下:1)按配方比例将促进剂置于盛有乙烯基树脂的容器内,采用盘式分散剂控制一定转速搅拌均匀。2)在促进剂搅拌均匀后,再投入触变剂、填料搅拌一定时间后静置脱泡后出料、包装,为A组。3)将固化剂、增韧剂搅拌均匀后,再投入填料搅拌均匀后出料包装,为B组。

乙烯基树脂砂浆制备工艺流程见图2。

2.3 性能测试

分别将制备好的乙烯基树脂砂浆、环氧树脂砂浆、早强聚合物混凝土按各自配比制样,并依据TG/GW 115—2012高速铁路无砟轨道线路维修规则中轨道板修补用树脂砂浆的要求进行测试,其结果如表1所示。

表1 各修补材料性能测试结果

由表1可知,树脂砂浆的抗折强度、黏结强度远优于早强聚合物混凝土,环氧砂浆则在施工2 h后几乎没有强度,普通的环氧砂浆完全固化时间在8 h左右。综合看来,仅有乙烯基树脂砂浆和早强聚合物混凝土适用于铁路维修工程中天窗点维修,而乙烯基树脂砂浆在抗折强度、黏结强度方面表现突出,更适合铁路维修工程。

3 乙烯基树脂砂浆的施工应用

3.1 高速铁路无砟轨道道床板的缺损修复

3.1.1 病害描述

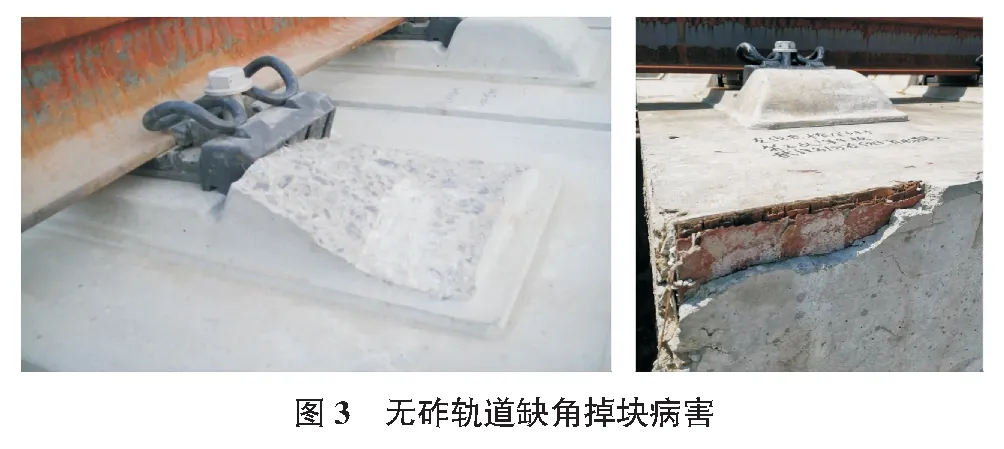

高速铁路无砟轨道由于道床板本身制造缺陷或意外磕碰撞击事故可能会导致道床板/轨道板/轨枕混凝土产生缺陷或破损(见图3)。这种缺陷影响无砟轨道结构的完整性,轻则影响混凝土构件外观质量,重则对轨道结构耐久性造成影响。

3.1.2 整治方案

针对轨道板伤损、掉块,使用乙烯基树脂砂浆和模具就能重新修整。模具特别是对于枕肩部分损坏的修复是没有标准的枕肩模具以供使用的,主要是因为枕肩的形状根据所采用的混凝土枕的类型不同而有所差异,需根据维修需求进行设计。

3.1.3 施工步骤

1)施工准备。人员及机具准备:人员培训、材料准备和机械设备准备。组织现场查勘,轨道板损伤掉块情况及数量,制定修补计划及定制模具。2)凿除伤损部位混凝土。将受损部位混凝土和骨料颗粒凿除,至漏出坚硬新面。3)清理杂物。用钢丝刷、毛刷、吹风机和真空吸尘器将缺损部位碎屑、灰尘等杂物清理干净。若有钢筋或剪力筋外漏,对其进行打磨除锈处理。4)植钉。针对挡肩破坏严重地段部分植入钢钉进行加固,钢钉间距以8 cm~10 cm为宜。5)支模。根据实际情况在混凝土破损部位支立模板。6)修补。使用搅拌机配制修补用乙烯基树脂砂浆,使用铲子、抹刀等工具对缺损部位进行修补处理。7)拆除模板,打磨并清理现场。待修补材料硬化后,拆除模板,使用打磨机打磨光滑,并将现场清理干净。

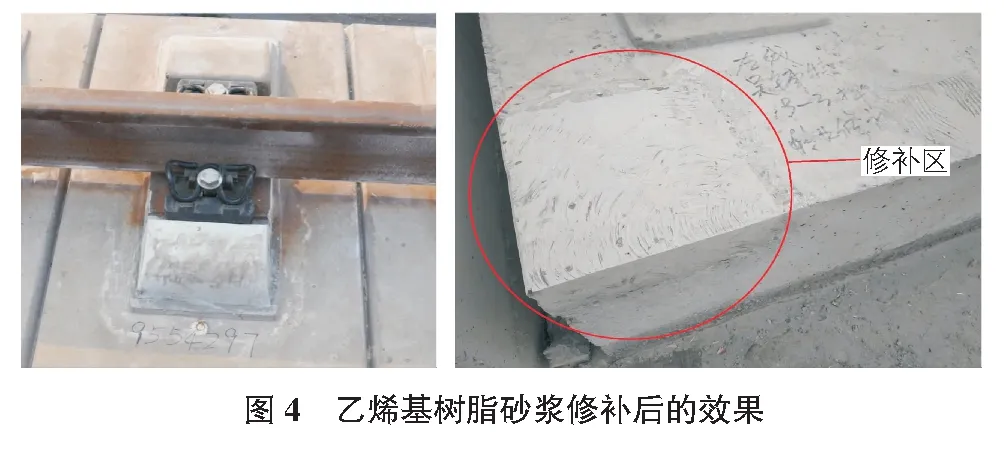

乙烯基树脂砂浆修补后的效果见图4。

3.1.4 注意事项

1)凿除破旧混凝土后,需仔细确认余下混凝土强度,避免松动脱落。2)清理基面时,要保证基面干净、干燥,避免因潮湿、灰尘而导致黏结力不足。3)根据现场环境,控制单次修补调胶量,并在适用期前使用完毕,避免浪费或因凝胶而导致黏结不牢。4)模板需做表面处理,以免因黏结力过大,导致破拆时二次损坏。

3.2 铁路道钉更换

3.2.1 病害描述

铁路线长期暴露在外,线路上酸、碱、雨水等对道钉造成侵蚀,且在列车的长期动荷载作用持久冲击,导致道钉扭曲、腐蚀或疲劳失效(见图5)。

3.2.2 整治方案

针对道钉失效,凿除原失效道钉和锚固剂,使用乙烯基树脂砂浆作为新的道钉锚固剂灌浆、重新插锚修复。

3.2.3 施工步骤

1)准备工作。现场查勘,查找出铁路道钉现场损伤情况,进行标记并统计数量,制定修补计划。上道前对人员进行划分、明确各岗位职责并检查器具状态,保证设备运转正常。2)解锁道钉。松开道钉螺母,取下弹条、垫片,若弹条、垫片因道钉锈蚀不易取出时,采用撬杠敲击,松动后取出。3)取出原道钉及锚固剂。采用空心钻机钻孔取出原失效或损伤道钉及锚固剂,孔径大于原锚固孔。一般采用干钻的方式,干钻无法实现时则采用水钻。干钻可减少水钻烘干步骤,但易出现卡钻头现象。4)锚固孔底填充。将锚固孔孔底填充黏土、黄沙,并用木棒敲实,预留孔洞深度高于道钉凸台长度2 mm~3 mm。5)乙烯基树脂砂浆制备。按照乙烯基树脂配合比称量A组料和B组料,手持式搅拌机在搅拌桶中拌和均匀。6)灌浆。将拌制好的乙烯基树脂砂浆倒入空洞内,距离孔口约10 mm。7)插锚。灌注完成后,应立即进行插锚作业。插锚应采用专用锚固架辅助,将道钉套入道钉锚固架从灌注孔上部压入灌注道钉锚固砂浆的孔正中;道钉的锚固深度不得小于115 mm。8)清理。将轨枕上溢出多余的乙烯基树脂砂浆浆液清理干净,待道钉锚固砂浆初凝后即可拆除锚固架。9)恢复轨道。安装新的弹条、垫片,采用电动扳手,上紧螺母,完成道钉安装。

3.2.4 注意事项

1)施工时,应保持场地清洁,施工孔道内不能有积水、杂物,黏结界面应清除疏松层和浮灰。

2)道钉锚固砂浆浆体制备完成后,应立即进行灌注,灌注须在10 min内完成。应根据施工熟练程度和工作效率合理控制每次拌和浆体量,避免造成浪费。

3)乙烯基树脂砂浆为一种快硬性产品,应采用连续浇筑连续安装道钉的方式进行作业,避免道钉还未安装,道钉孔内浆液已固化的问题。

4 结语

乙烯基树脂砂浆在国内外铁路快速修复工程中的应用实例不多,我国进入乙烯基树脂应用以来,多将其作为防腐工程中的修复材料使用,而在铁路快速修复领域应用较少。随着对乙烯基树脂应用研究的深入,乙烯基树脂砂浆快固早强的特点,有大面积应用于混凝土道床掉块、道钉锚固更换、混凝土轨枕修复等铁路维修领域的可能。