孤岛稠油水热裂解硫化氢产生速率模拟实验

史德青, 赵权威, 熊 佳, 高 源, 吕 慧, 侯影飞

1山东石油化工学院化学工程学院 2中国石油大学(华东)化学工程学院 3中国石油玉门油田分公司油田作业公司

0 引言

随着我国东部油田开发时间的增加,轻质易采油藏的储量不断下降,开采难度大的稠油已成为必须加大开采力度的重要石油类型。为应对稠油黏度大、流动性差的问题,注蒸汽热采已成为广泛使用的手段。大量研究表明,热采时注入地层的高温水蒸汽不仅能通过物理作用降低稠油黏度,还可以通过水热裂解反应降低稠油中的胶质沥青质含量,并增加轻质组分的含量,从而实现稠油的改质[1- 5]。但水热裂解反应也同时产生一定量的H2S气体[6]。例如,美国德克萨斯McElroy油田H2S 产出浓度最高达到7%。目前对H2S产生机理的研究表明,地层中的硫酸盐[7- 8]和稠油中的含硫有机物都会通过化学反应生成H2S。水热裂解反应中,稠油中各种含硫化合物的C-S键会发生加氢反应,是H2S气体的主要来源[9- 11]。H2S的存在会对采油设备造成危害,并对井场环境和工作人员的身体健康造成不利影响[12- 14]。因此,需研究稠油热采过程中影响硫化氢产生量的因素,采取优化的工艺条件,达到热采效果和H2S产生量之间的平衡,以利油田生产。

本文采用与油田生产现场接近的反应条件,研究了反应时间、温度、岩心用量和水油质量比等因素对稠油水热裂解过程中气体产生总量和气体中H2S浓度的影响规律。

1 实验部分

1.1 实验材料与仪器

孤岛稠油取自胜利油田孤岛采油厂,其它试剂均为分析纯。

所用仪器主要包括高压反应釜(大连精艺高压釜容器制造有限公司,FYX20型),数显旋转黏度计(上海衡平仪器仪表厂,NDJ- 5S型),箱式电阻炉(龙口市先科仪器公司,SX2- 5- 12型)。

1.2 实验方法及分析测定方法

实验方法:在500 mL高压反应釜中加入100 g稠油和一定量的地层岩心粉末(40~160 目),按预定比例加入去离子水。充氮气至5 MPa以置换掉反应釜内的空气并试压检漏。加热至设定的温度,按设定的时间进行反应,反应完成后停止加热,放出反应釜内的气体,测定其在常压下的体积,并测定其中的H2S含量。反应釜中剩余稠油测定反应后的黏度、含硫量等。

降黏率计算公式为:

(1)

式中:η—降黏率,%;μ0—稠油初始黏度,mPa·s;μ1—水热裂解后稠油黏度,mPa·s。

脱硫率计算公式为:

(2)

式中:γ—脱硫率,%;C0—原油中总硫初始含量,%;C1—水热裂解后原油中总硫含量,%。

稠油中总硫含量测定:按照GB/T 387—1990《深色石油产品硫含量测实法》,使用管式炉法测定深色石油产品的硫含量,用质量百分数表示。

生成气体体积测定:经减压阀减压至常压,用排液法测定气体体积,并换算成25 ℃下的数值。

气体中H2S浓度测定:按照GB/T 11060.1—2010《天然气含硫化合物的测定》,使用碘量法测定气体中H2S浓度用体积百分数表示。

2 结果与讨论

2.1 原料稠油中总硫含量及分布

对原料稠油中总硫的含量及分布进行分析,结果如表1所示。原料稠油的初馏点为199.2 ℃,大于180 ℃,说明实验所用油样中不含汽油馏分,硫主要分布在180 ℃以上的柴油和常压渣油馏分中,后者硫含量占比达90%以上。

表1 原料稠油中总硫的含量及分布

2.2 反应时间对稠油水热裂解的影响

在其它反应条件不变的情况下改变稠油水热裂解反应时间,实验温度设为260 ℃,水油质量比为0.2,岩心粉末20 g,反应时间分别取6 h、12 h、18 h、24 h、30 h、36 h和42 h。测定生成的气体量,并测定生成气体中H2S的浓度,结果如表2所示。

从表2数据可以看到,反应前期(24 h前)气体生成量随反应时间增加而迅速增大,24 h后变化趋缓,30 h后变化更小。气体中H2S浓度变化也是这一趋势。这是由于初期易发生反应的底物浓度高,反应速度快。随时间增加,易反应的底物不断被消耗,反应速率逐渐下降。

表2 反应时间对气体生成量和气体中H2S浓度的影响

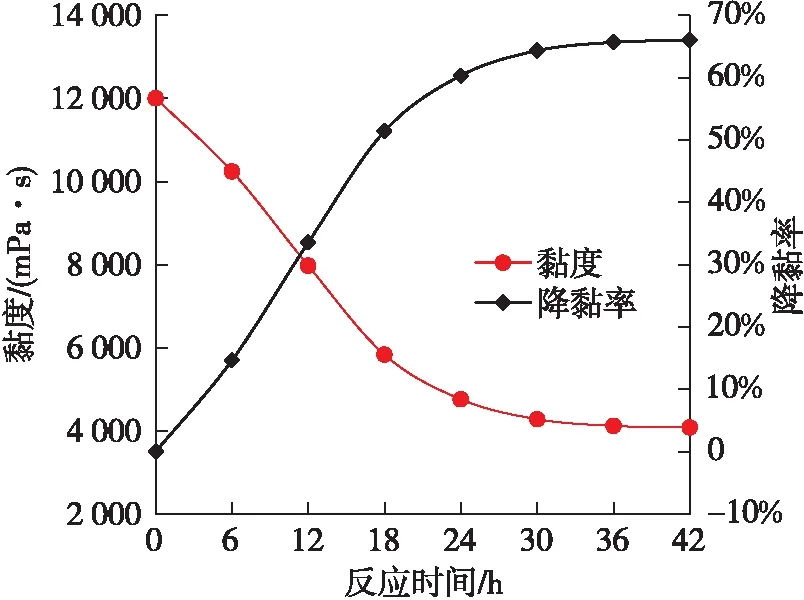

实验结束后,将反应釜内剩余稠油在50 ℃下测定其黏度,计算降黏率,实验结果如图1所示。从图1中可以看到,反应后稠油黏度变化的结果也有相同的趋势,即在24 h前,黏度的变化几乎呈直线下降的趋势。24 h之后,稠油黏度随反应时间变化的趋势变缓, 30 h之后,稠油的黏度变化很小,降黏率稳定在66%左右,说明此时反应基本终止。因此,后续研究的反应时间选择在30 h。

图1 反应时间对稠油黏度的影响

对反应30 h后的稠油进行了总硫含量的测定,结果见表3。对比表2 和表3 的数据可以发现,全馏分硫含量有少量的下降,由反应前的3.490%下降到反应后的3.250%,下降幅度为6.88%。这是由于C-S键键能较小,某些含硫有机物在高温下容易发生水热裂解反应而生成H2S,从而脱出稠油体系。硫分布也有变化,汽、柴油硫含量少量增加,而渣油中硫含量下降,可能是由于渣油中某些大分子量的含硫化合物发生C-C键断裂,生成分子量相对较小的汽、柴油组分导致。此外,反应前稠油样品中未检出低于180 ℃的汽油馏分,而反应后汽油馏分含量达到2.93%,柴油馏分含量也有所增加,而渣油馏分含量下降明显,也说明水热裂解反应使稠油中部分大分子量物质裂解,产生了分子量更小的产物,因此可以起到稠油改质的作用。

表3 水热裂解后稠油中总硫的含量及分布

2.3 反应温度对稠油水热裂解的影响

在水热裂解反应中,会发生分子中的化学键断裂,这需要一定的能量供给,因此,提高温度对水热裂解反应的进行是有利的。在油田生产现场,稠油热采注入蒸汽的温度达300 ℃以上,地层温度也能达到250 ℃左右。为接近现场条件,室内实验温度设定在220~300 ℃之间。

在水油质量比为0.2,岩心粉末用量20 g的反应条件下,改变反应温度,采用不同反应时间,测定反应结束时生成的气体量,并测定气相中H2S浓度,同时在50 ℃下测定反应完成后稠油的黏度。不同温度下生成气体体积和H2S浓度与反应时间的关系如图2和图3所示。

图2 反应温度对生成气体体积的影响

图3 反应温度对气相中H2S浓度的影响

由图2可以看到,220 ℃和240 ℃下气体生成量较小,说明低温下水热裂解反应速率低。随着反应温度的升高,生成气体量迅速增加,尤其在反应初期(6 h),300 ℃下气体生成量是220 ℃时的9倍,是260 ℃时的3倍。280 ℃时的气体生成量在6 h时仅为300 ℃时的0.6倍,但30 h时二者基本相同,这可能与300 ℃下部分稠油原料在反应釜底部发生了结焦现象有关。高温下的气体生成量大意味着外界提供的能量大,能够使部分大分子由常态转变为容易发生化学反应的活跃状态,因此裂解反应可迅速进行。

由图3可见,220 ℃和240 ℃下生成气体中的H2S浓度也较低。260 ℃及以上,H2S浓度随温度升高而大幅提高,说明温度升高有利于各类硫化物的水热裂解,温度越高,大分子硫化物裂解得也越多,从而气体中H2S浓度也越高,这与Wren等[15]的研究结果一致。但300 ℃下H2S浓度的变化趋势与其它温度下不同,在反应6 h时浓度最高,随时间增加,浓度反而有所下降。这可能是由于高温下初期反应特别剧烈,水热裂解反应和热裂解反应同时进行,低分子量的含硫化合物和一部分大分子硫化物均参与裂解反应。随着时间延长,易裂解的硫化物含量降低,导致后期生成H2S的速率变慢。

表4是不同温度下反应30 h后釜中稠油总硫含量的对照表。由表中数据可以看出,220 ℃和240 ℃下总硫含量与反应前相差很小,260 ℃后随温度升高脱硫率有较大幅度的增大。

表4 反应温度与总硫含量对照

不同反应温度对稠油黏度和降黏率的影响如图4所示。在280 ℃之前,降黏率随温度升高直线增大,但300 ℃下的降黏率与280 ℃基本一致,因此没有必要进一步提高反应温度。

图4 反应温度对稠油黏度的影响

2.4 岩心用量的影响

稠油热采时,地层中的油藏矿物也参与水热裂解反应。油藏矿物成分复杂,含有多种不同种类的金属离子,前人的研究结果表明,油藏矿物中的某些金属离子在稠油水热裂解过程中能起到催化剂的任用,从而加速过程的进行[16- 18]。

在研究中,采用来自稠油样品同一区块的地层岩心作为油藏矿物,粉碎后按不同用量加入到稠油水热裂解的反应体系中,在260 ℃、水油质量比0.2的条件下,测定不同反应时间后生成气体的体积如图5所示,测定生成气相中H2S的浓度如图6所示。

图5 岩心用量对生成气体体积的影响

图6 岩心用量对气相中H2S浓度的影响

从图5的数据对比可以看到,在无地层岩心存在的条件下,稠油也可发生水热裂解反应生成气体,但与有岩心存在的结果相比,气体生成量相对较小。随岩心用量增加,相同反应时间下生成的气体量增大,说明起催化作用的金属离子浓度提高会增加反应的速率。但在24 h反应时间后,20 g用量与30 g用量的体系气体生成量已较为接近,说明到达20 g用量后,催化剂浓度已较高,不再是决定反应速率的关键因素,因此使用量不需进一步增加。图6是生成气相中H2S浓度与岩心用量间的关系,其变化趋势与图5相同。

不同岩心用量对水热裂解后稠油黏度和降黏率的影响如表5所示。在未添加岩心时,稠油水热裂解反应也可进行,反应后稠油的黏度也有大幅下降,黏度由反应前的12 000 mPa·s下降至6 170 mPa·s,降黏率达到48.58%。添加岩心后,稠油水热裂解反应进行的程度更高,稠油降黏率更大,20 g岩心用量下降黏率达到64.33%。但从表5中数据可以看到,20 g岩心用量与30 g用量的效果已较为接近,降黏率数值相差不大。

表5 岩心用量对稠油黏度的影响

2.5 水油质量比的影响

水热裂解反应中,水蒸汽是重要的反应物,因此体系中水油比的大小对反应过程也会存在较大的影响。在260 ℃,岩心粉末用量20 g的条件下,按水油质量比0.1、0.2和0.3添加去离子水,分别测定反应30 h后气体生成量及气体中H2S浓度,并对反应釜中剩余稠油进行黏度测定,结果如表6所示。

表6 水油质量比对稠油水热裂解反应的影响

从表6中数据可以看出,体系中无水存在时,260 ℃下反应30 h后,未见气体生成,稠油黏度也无变化,这说明稠油在此温度下基本未发生热解反应,这与李伟等的研究结果相同[5]。体系中加入水后,水热裂解反应明显,0.1的水油质量比下即有大量的气体生成,且反应后稠油降黏率有明显增加。随体系中水含量的增加,生成的气体量增加,生成气体中H2S浓度也增加,稠油降黏率也有较大变化,但水油质量比为0.3和0.2时的实验结果已较为接近。

3 结论

本文研究了不同反应条件对稠油水热裂解生成H2S的影响规律,得到以下结论:

(1)反应时间对稠油水热裂解有较大影响,在24 h前反应剧烈,反应生成气体量大,气相中H2S浓度上升快,降黏率也快速增大;24 h后上述趋势明显变缓,30 h后各参数基本不变。

(2)较低的反应温度(220 ℃和240 ℃)下,稠油水热裂解反应程度低,生成气体量小,气体中H2S浓度低。达到260 ℃后,随反应温度升高,生成气体量和气体中H2S浓度均大幅增加,但300 ℃下,稠油降黏率与280 ℃基本一致。

(3)无地层岩心存在时,水热裂解反应也可进行。地层岩心的加入提高了稠油水热裂解反应的程度,表现为生成气体量更大,气相中H2S浓度更高,稠油降黏率也更大。

(4)水的加入可以明显促进稠油发生水热裂解反应,在水油质量比为0情况下,稠油在260 ℃时几乎不发生裂解反应。随水油质量比增大,反应后稠油的黏度逐渐降低,生成气相中H2S浓度也逐渐增大,当水油质量比达到0.2后,这种趋势变缓。

(5)为减少稠油水热裂解中H2S的生成量,而又能达到相对较高的稠油降黏率,较为适宜的反应条件是反应温度260 ℃,岩心用量20 g/100 g稠油,水油质量比0.2,反应时间30h。