改性PVDF 超滤技术在海上油气田的应用

李振宇

中海石油(中国)有限公司湛江分公司

南海某海上低渗油气田平均渗透率为52.6 mD,其设计为注水开发,对注水水质要求为A2 级,但目前海上油气田常用的生产水处理工艺主要包括自然沉降、混凝沉降、水力悬浮、气浮等[1]方式,仅能将生产水处理至B1 级或以下等级[2],无法满足A2 级注水水质要求。而对于如何将生产水深度处理至A2 级标准,在海上油气田领域尚属空白,因此,通过借鉴陆地低渗油气田含油污水处理工艺,引进相对成熟的改性PVDF 超滤技术并进行研究[3-6],以期完善海上油气田A2 级生产水深度处理技术,为海上低渗油气田注水开发提供技术支持。

1 改性PVDF 超滤技术原理

改性PVDF 超滤技术是一种利用两性离子聚偏氟乙烯防污膜,实现物理筛分以及微渗透为原理的膜分离技术[7]。根据超滤膜丝内外压差,将生产水中的水分子、无机盐及小分子有机物等透过膜丝外部进入膜丝内部,而将溶液中的悬浮物、胶体和微生物等大分子物质截留在膜丝外部,从而实现膜处理后出水水质满足A2 级标准。该技术具有化学性能稳定、分离性能强、抗污性强、清洗后膜通量恢复迅速等优点[8]。

2 改进后注水处理工艺技术

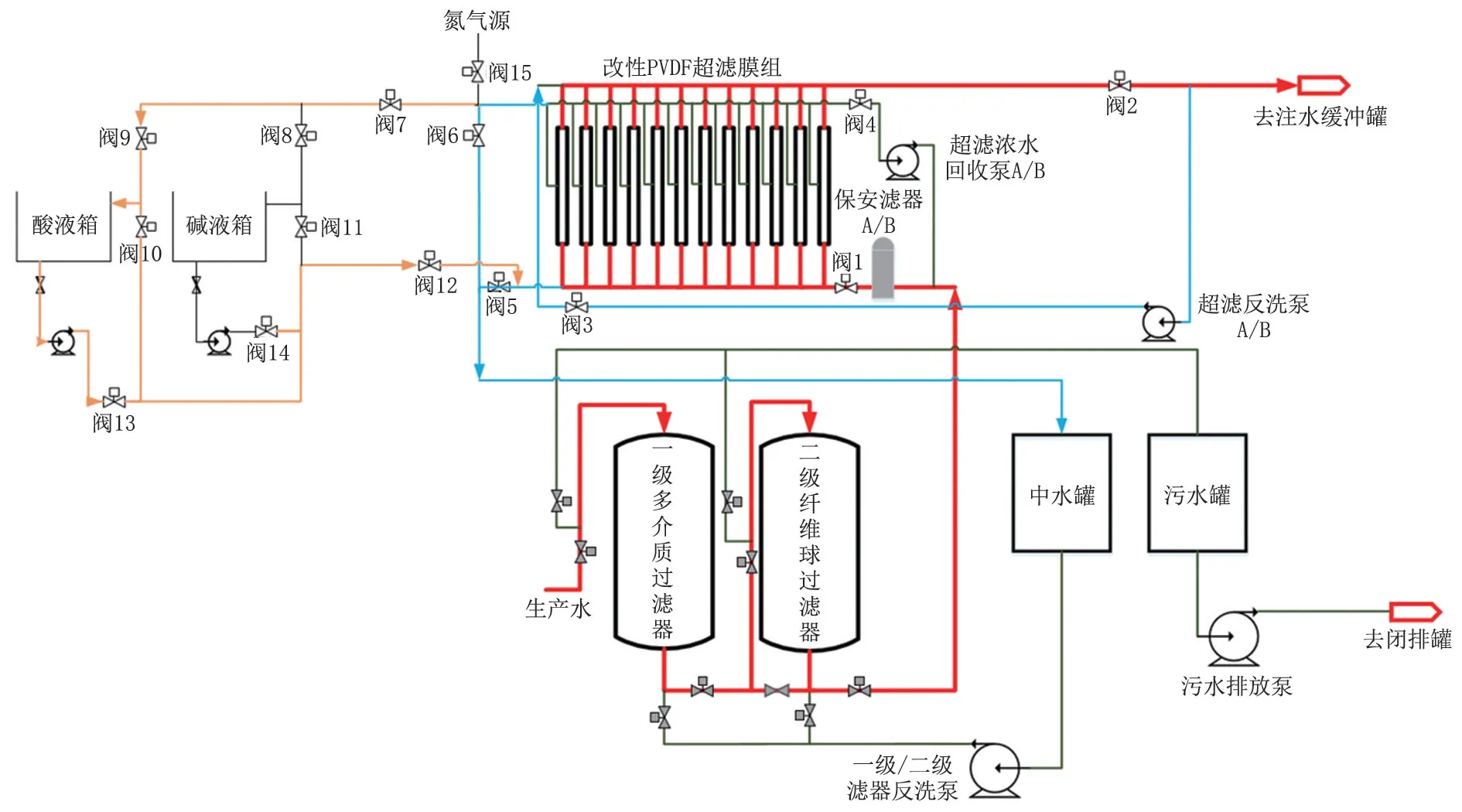

南海某海上油气田生产水处理工艺为:生产水经缓冲罐、水力旋流器及纤维球过滤器三级处理后,实现污水含油浓度≤30 mg/L、悬浮物浓度≤40 mg/L、粒径中值≤15 μm,不能满足改性PVDF 超滤膜组进水水质的要求(污水含油浓度≤6 mg/L、悬浮物浓度≤3 mg/L、粒径中值≤2 μm),为此,在改性PVDF 超滤膜组前增加多介质过滤器、改性纤维球过滤器及保安过滤器,对原工艺处理后的生产水进一步的预处理,实现预处理后的生产水满足超滤膜组进水水质要求。

改性PVDF 超滤技术工艺流程如图1 所示,预处理后的生产水进入超滤膜组进行处理,产出的A2 级生产水进入下游注水系统,而分离出的浓水则通过超滤浓水回收泵打回至超滤膜组入口进行循环利用。

图1 改性PVDF 超滤技术工艺流程及清洗流程Fig.1 Process flow and cleaning flow of modified PVDF ultrafiltration technology

2.1 改性PVDF 超滤技术处理注水水质试验

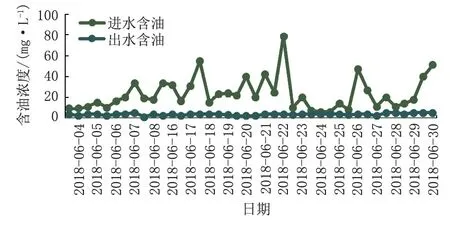

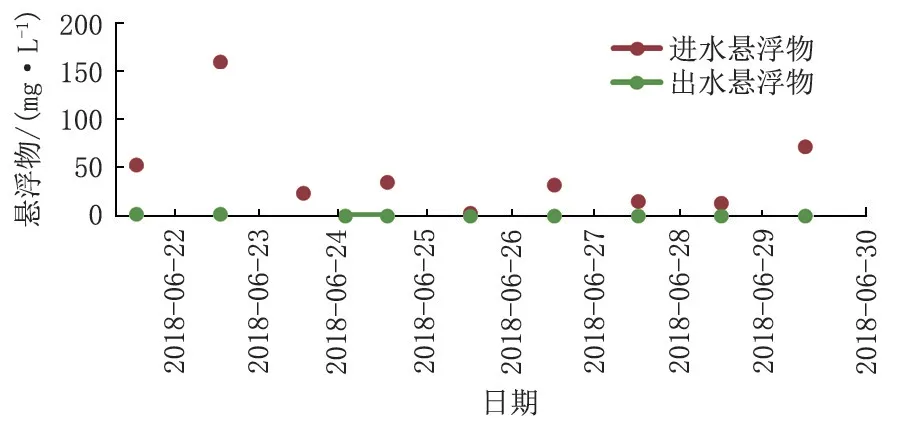

在系统进水流量达到设计值60 m3/h 的试验条件下,现场试验结果表明:

(1)该工艺能够实现生产水水质稳定达到A2水质指标要求:污水含油浓度≤6 mg/L、悬浮物浓度≤2 mg/L、粒径中值≤1.5 μm。

(2)系统出水流量达到51 m3/h 以上,实现产水率高达85%以上。

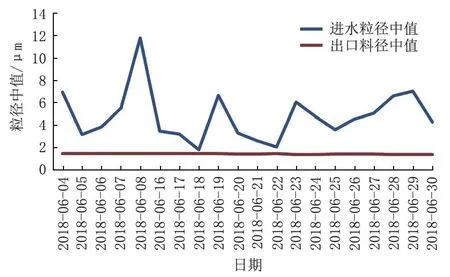

试验结果如图2、图3 及图4 所示。

图2 预处理前进水含油与超滤膜组出水含油对比Fig.2 Comparison of oil content in inlet water before pretreatment and ultrafiltration membrane group effluent

图3 预处理前进水悬浮物含量与超滤膜组出水悬浮物含量对比Fig.3 Comparison of suspended matter content between inlet water before pretreatment and ultrafiltration membrane group effluen

图4 预处理前进水粒径中值与超滤膜组出水粒径中值对比Fig.4 Comparison of median particle size between inlet water before pretreatment and ultrafiltration membrane group effluent

2.2 改性PVDF 超滤膜组清洗工艺

2.2.1 水力冲洗工艺

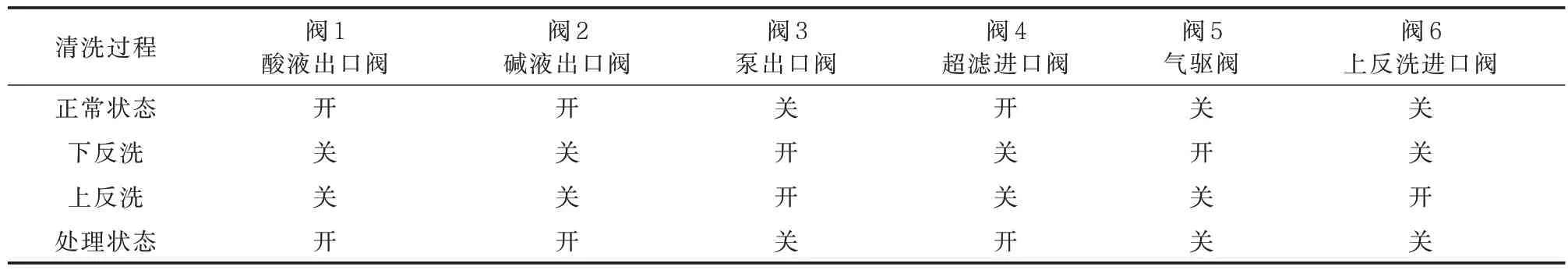

该清洗工艺利用超滤膜组A2 级产出水,借助超滤反洗泵进行加压,对超滤膜组分别实施上反洗、下反洗的清洗操作,上反洗用于清洗超滤膜表面及与外壳之间的部分,而下反洗则由内到外清洗超滤膜孔径部分,水力冲洗过程中控制阀状态情况如表1 所示,冲洗后的水进入中水罐,用于多介质过滤器和改性纤维球过滤器的定期清洗操作。

表1 水力冲洗过程中控制阀状态情况Tab.1 Status of control valves during hydraulic flushing

2.2.2 气体冲刷与酸碱药剂冲洗组合清洗工艺

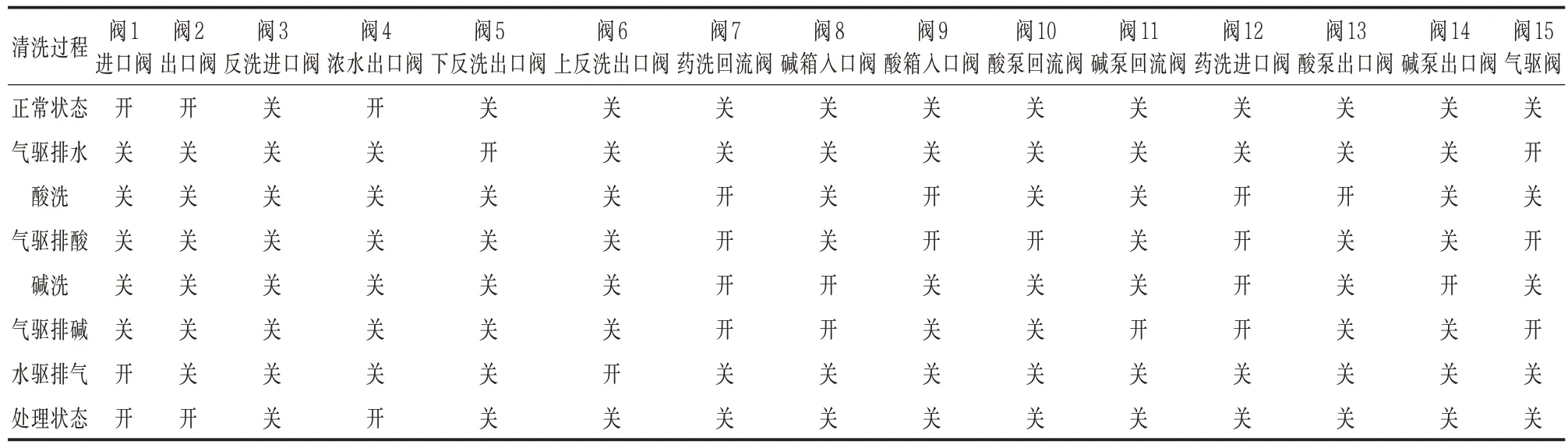

酸碱药剂冲洗工艺主要利用酸液箱(或碱液箱)配置的pH 值等于2 的草酸液(或pH 值等于12的次氯酸钠碱液),经泵加压后进入超滤膜组进行清洗,由于气体冲刷产生的扰动可以减轻超滤膜组的堵塞[9],因此采用气体冲刷与酸碱药剂冲洗组合清洗工艺,完成气驱排水、酸洗、气驱排酸、碱洗、气驱排碱、水驱排气等操作后恢复正常工艺流程。该组合清洗工艺实施过程中控制阀状态情况如表2 示。

表2 组合清洗工艺过程中控制阀状态情况Tab.2 Status of control valves in combined cleaning process

2.2.3 清洗工艺试验效果分析

(1)水力冲洗工艺及气体冲刷与酸碱药剂冲洗组合清洗工艺均能有效改善超滤膜组通透性。

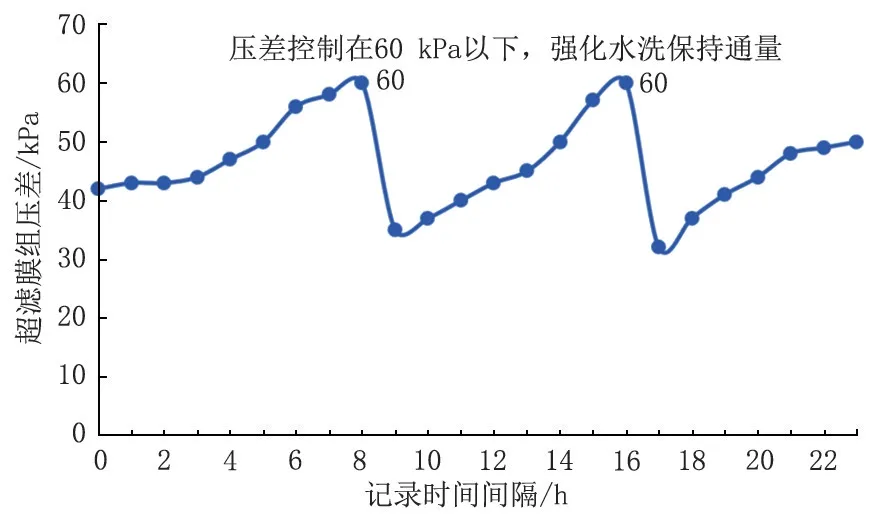

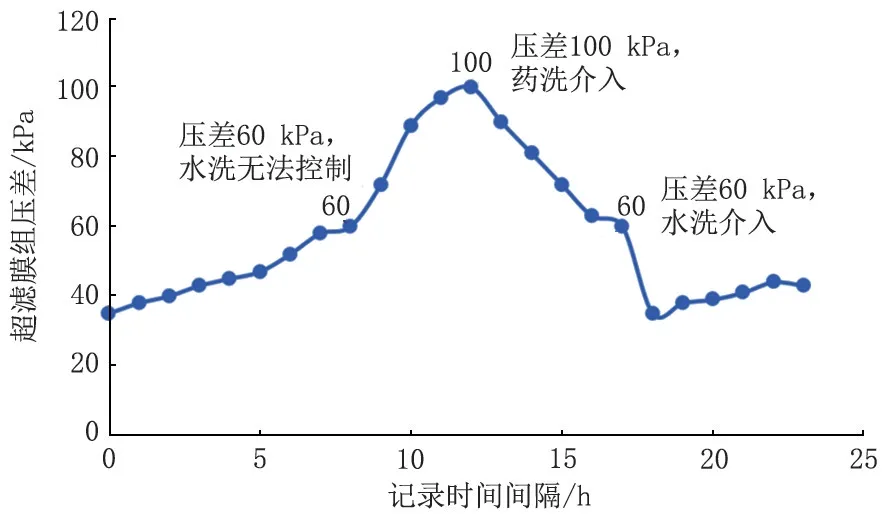

(2)优选出超滤膜组压差作为清洗响应的表征量,以南海某海上油气田现场试验为例,当超滤膜组压差达到60 kPa 时,实施水力清洗工艺,可稳定保证膜组通量,效果如图5所示;当压差达到100 kPa时,实施组合清洗工艺,可快速恢复膜组通量,效果如图6 所示。

图5 水力清洗实施效果Fig.5 Implementation effect of hydraulic cleaning

图6 组合清洗实施效果Fig.6 Implementation effect of combined cleaning

(3)通过对超滤膜组采用分级响应的清洗方式,保证产水率的同时,实现超滤膜组运行时效高达92%以上。

3 结论

(1)在南海某海上油气田实践过程中,通过对生产水进行预处理及改性PVDF 超滤技术深度处理,可实现产水率高达85%以上,产水水质稳定,满足A2 级水质要求。

(2)实施水力冲洗工艺以及由气体冲刷和药剂冲洗组成的组合清洗工艺,均可有效改善超滤膜组通量。通过优选超滤膜组压差作为对清洗工艺分级响应的表征量,当超滤膜组压差达到60 kPa 时,实施水力清洗工艺;当超滤膜组压差达到100 kPa时,实施组合清洗工艺,可实现超滤膜组运行时效高达92%以上。