BSG 催化剂在国内Unipol 装置上超负荷生产过程

李秉毅,苟清强,崔楠楠,王如恩

(中国石化 北京化工研究院,北京 100013)

Unipol 聚乙烯工艺是Univation 公司开发的气相流化床工艺,该工艺可采用钛系[1-4]、铬系和茂金属催化剂生产全密度聚乙烯树脂,具有工艺流程短,装置投资省,运行能耗物耗低等优点。截止2020 年底,我国大陆地区气相流化床工艺装置已超40 套,产能已超千万吨/年,并且还有多套装置正在建设中。但气相流化床工艺也存在明显的缺点:单反应器工艺,返混严重,产品牌号相对单一,不同催化体系之间切换较复杂、周期较长。庞大的装置运行数量和巨大的产能造成产品同质化竞争非常严重,因此要想获得更好的经济效益,就应扩展高附加值产品牌号以及提升生产负荷、降低单耗,而这些都需要催化剂的优异性能予以支撑。

为了使气相流化床可以在高负荷下安全稳定运行,装置内粉料的流化状态和后系统粉料的输送效率是关键要素,而这些主要取决于催化剂的性能,聚乙烯催化剂的活性、氢气响应性、共聚单体响应性及催化剂的形貌和聚合过程中抗破碎能力都是极重要的性能[5-10]。

中国石化北京化工研究院(北化院)成功开发了适用于气相流化床聚乙烯工艺的新一代BSG 催化剂[11],该催化剂具有球形度高、催化活性高、氢响应与共聚响应好、粉料堆密度高、细粉含量低、流动性极好的优点,2019 年在Unipol 流化床上取得了全牌号工业应用成功后,转入了正常商业应用[12-14]。为了提升企业的经济效益,北化院不断改进BSG 催化剂性能以提升生产负荷。2020 年,BSG 催化剂在多套气相流化床工艺装置上实现了稳定超负荷生产,最高实现了120%的生产负荷,并在共聚响应与下料效率方面达到已知同类型催化剂的最优效果。

本工作在Unipol 装置上采用BSG 催化剂生产了牌号为DJL-1820 的气相聚乙烯,考察了超负荷生产下装置的运行情况,并利用SEM,粒径分析、DSC 等方法对催化剂及聚乙烯粉料的性能进行了分析。

1 实验部分

1.1 催化剂

BSG 气相聚乙烯催化剂:北化院开发,中国石化催化剂北京奥达分公司生产。

1.2 实验方法

在国内Unipol 工艺上完成超负荷生产。以乙烯为原料,氢气为链转移剂,1-丁烯为共聚单体,三乙基铝为助催化剂,BSG 催化剂为主催化剂。聚合温度85 ℃,预还原条件4030,反应器总压2.25 MPa,试验期间,所有条件保持稳定,产品粉料牌号为DJL-1820。

1.3 分析方法

催化剂形貌用FEI 公司S4800 型场发射环境扫描电子显微镜观察;粉料粒度与球形度用Retsch Technology 公司Camsizer 型粒度分析仪分析;聚合物粒径分布用标准筛筛分;按ASTM D1895—17[15]规定的方法测试聚合物的表观密度、容积因素和可倾注性;采用TE 公司8500 型差示扫描量热仪进行DSC 分析。

2 结果与讨论

气相流化床成套工艺包括原料精制与进料系统、反应器系统、排料系统、脱气系统、助剂添加与造粒系统以及产品包装系统。单纯的反应器系统具备较大的生产弹性,在运行中可以通过适度增加撤热剂用量、加大冷却水流量等方式增加撤热能力来提升生产负荷。但是外方在转让技术时,往往设置一些技术限制,如排料系统、脱气系统或造粒系统,负荷设计经常偏低,使得整个装置超负荷生产难以稳定进行;同时还在授权合同中添加一些限制性的法律条款,限制我方企业在生产中的扩能改造。因此我方企业要实现超负荷生产,创造更大的经济效益,往往要对生产过程进行极为精细的管理,同时也对催化剂提出了非常高的要求。

通过在BSG 催化剂历次试用中不断总结试用经验,同时与装置技术人员深入分析试用数据,北化院根据装置运行需求对催化剂进行了优化改进,不断提升催化剂的适配性,将装置生产负荷比原设计提升了20%,达到了120%。

2.1 催化剂性能表现

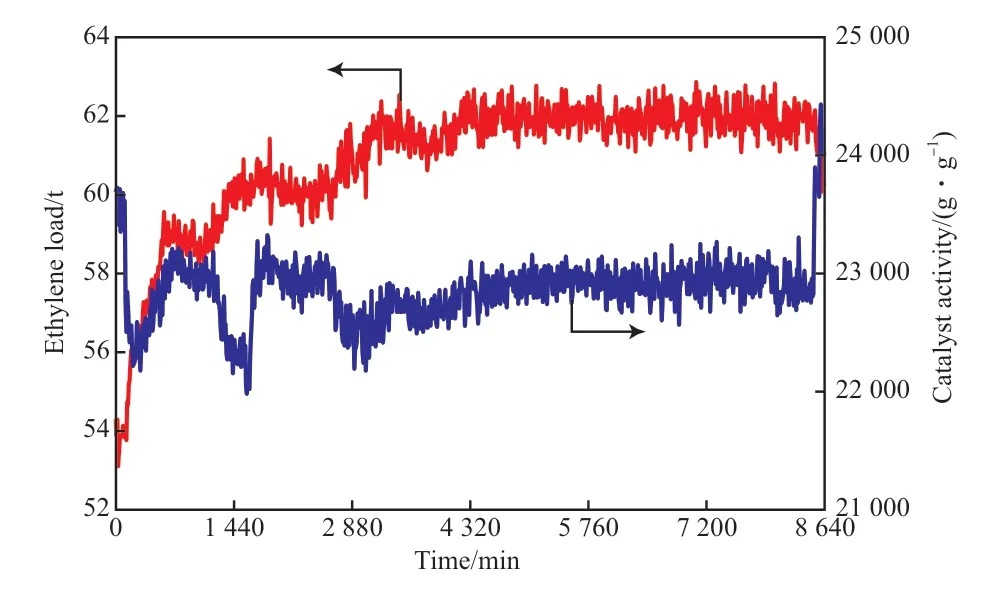

由于生产负荷提升,使催化剂平均停留时间缩短,通常来说会造成催化剂活性下降,进而带来细粉增加、床高上升、流化松密度下降等一系列问题。BSG 催化剂采用了全新的复合给电子体技术,对催化剂的动力学表现进行了适度调整,因此更加适应高负荷生产要求。图1 为生产负荷提升过程中BSG 催化剂活性变化趋势。从图1 可看出,随着生产负荷的提升,催化剂活性基本保持稳定,尤其在生产负荷达到高位稳定后,催化剂活性也稳定在23 000 g/g,与提升之前相比,并无明显降低,表明了BSG 催化剂给电子体技术在实际生产中的应用价值。

图1 生产负荷提升前后BSG 催化剂活性与乙烯进料流量关系图Fig.1 Trend diagram of relationship between BSG catalyst activity and ethylene feed flow with load.

在装置稳定运行下,催化剂的氢响应性和共聚响应性可通过运行中的氢气乙烯摩尔比(氢乙比)和丁烯乙烯摩尔比(丁乙比)变化趋势来反映。在高生产负荷阶段BSG 催化剂的氢响应性和共聚响应性见图2。从图2 可看出,随着生产负荷的提升,装置的氢乙比保持稳定,而丁乙比逐渐下降,说明BSG催化剂在高负荷下表现出更好的共聚响应性。BSG催化剂的共聚响应性在高负荷下进一步提升,这为装置在超负荷下稳定运行提供了保障。

图2 高生产负荷阶段BSG 催化剂的氢响应性和共聚响应性Fig.2 Trend diagram of hydrogen responsiveness and copolymerization responsiveness of BSG catalyst with load.

生产负荷提升后粉料的日常分析数据见表1。从表1 可看出,粉料堆密度保持在非常高的水平,同时细粉含量也很低,说明催化剂活性仍保持在较高水平。

表1 生产负荷提升后粉料的分析数据Table 1 Analysis data of powder after production load increase

从上述对比可看出,在超负荷生产期间,BSG催化剂表现非常稳定,这是装置超负荷稳定运行的基础。

2.2 超负荷工况下装置运行情况

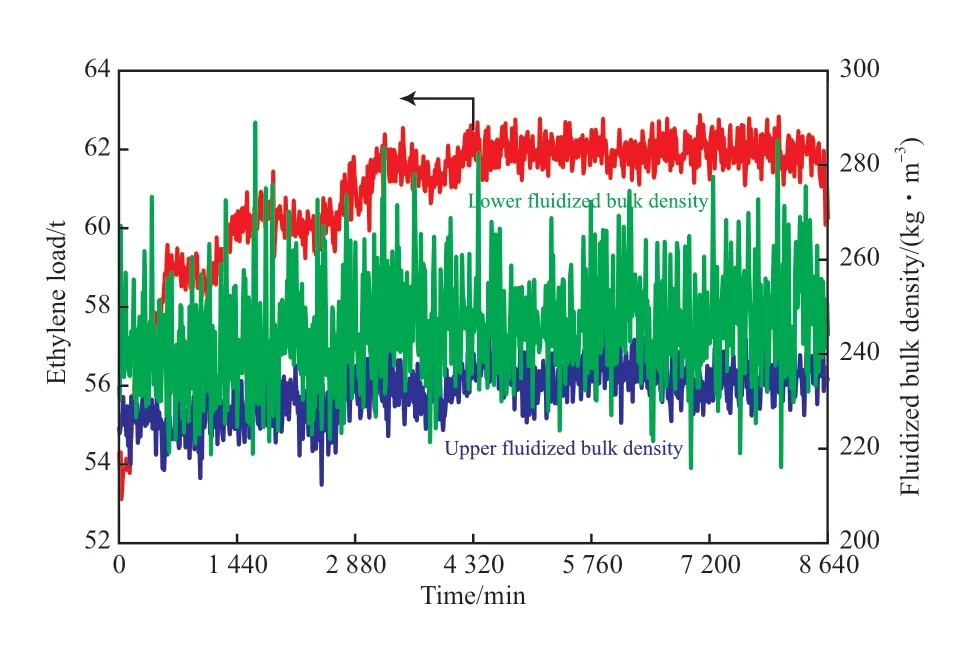

影响流化床稳定运行的主要有流化松密度、扩大段料位及流化床和脱气仓的下料状态。生产负荷提升前后上下部流化松密度见图3。从图3 可看出,在装置提升负荷的过程中,流化松密度有所上升,与表1 中粉料堆密度的变化趋势相一致,也说明BSG 催化剂性能非常稳定,不会受到超负荷工况的影响。

图3 生产负荷提升前后上下部的流化松密度Fig.3 Trend diagram of upper and lower fluidized bulk density with load.

图4 为流化床扩大段料位在超负荷生产期间的情况。

图4 负荷提升前后流化床扩大段料位情况Fig.4 Trend diagram of level in expanded section of fluidized bed with load.

从图4 可看出,在生产负荷提升前后,装置扩大段料位基本保持平稳,波动范围主要集中在20%~30%内,说明在超高生产负荷条件下,细粉并没有增加,这与表1 中的粉料筛分结果相一致。

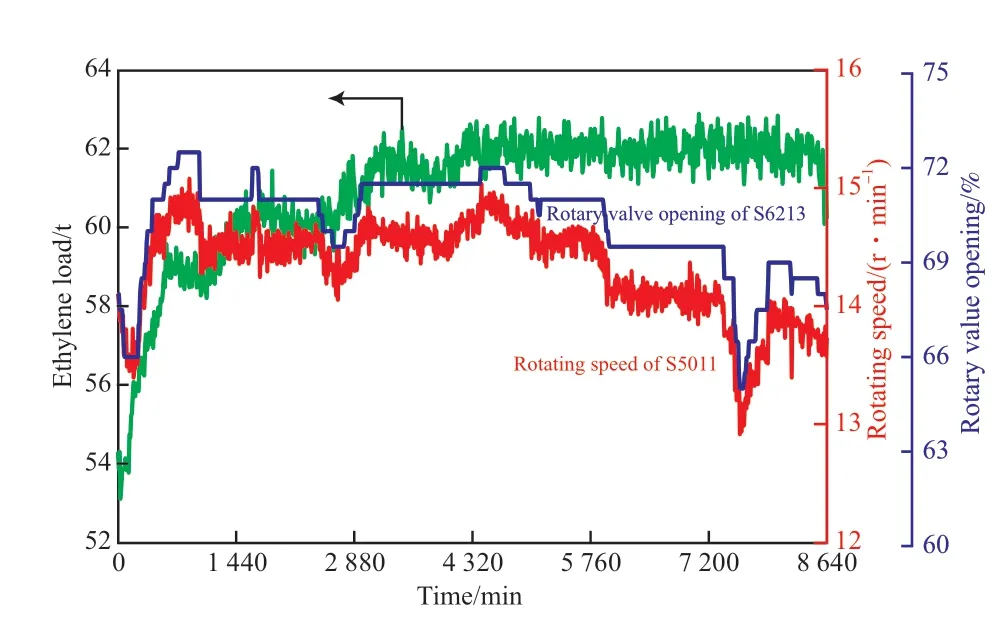

超负荷生产状态下,作为撤热剂的异戊烷的浓度也提升到13.6%(x)的超高水平,此时粉料往往会因为异戊烷吸附量的增加,而造成黏性增大,使粉料输送发生困难。因此在气相聚乙烯工艺中,粉料输送段往往成为制约生产负荷提升的关键工段。粉料的输送性能更多体现在从脱气仓到挤压机之间的两个关键旋阀(分别为S5011 和S6213)的位置,这两个旋阀是否能高效运转,将决定装置最终负荷的情况。S5011 和S6213 旋阀的运行情况见图5。从图5 可看出,装置在超负荷工况稳定运行过程中,两个旋阀的效率极高。其中,S5011 旋阀的转速甚至出现持续降低的现象,最低时候低于14 r/min,而它的满量程转速为30 r/min,工艺上则要求它的转速应控制在22 r/min 以内。S6213 旋阀的开度相比生产负荷提升之前也有下降,在装置极限负荷下,开度不足70%,而通常工艺要求它的开度不能超过90%。从下料效率判断,这两处关键下料的旋阀在装置超负荷运行情况下依然留有20%以上的余量。

图5 生产负荷提升前后脱气仓S5011 旋阀和S6213 旋阀转速情况Fig.5 Trend diagram of rotating speed of S5011 rotary valve and S6213 rotary valve in degassing warehouse with load.

2.3 粉料拥有优异流动性的原因分析

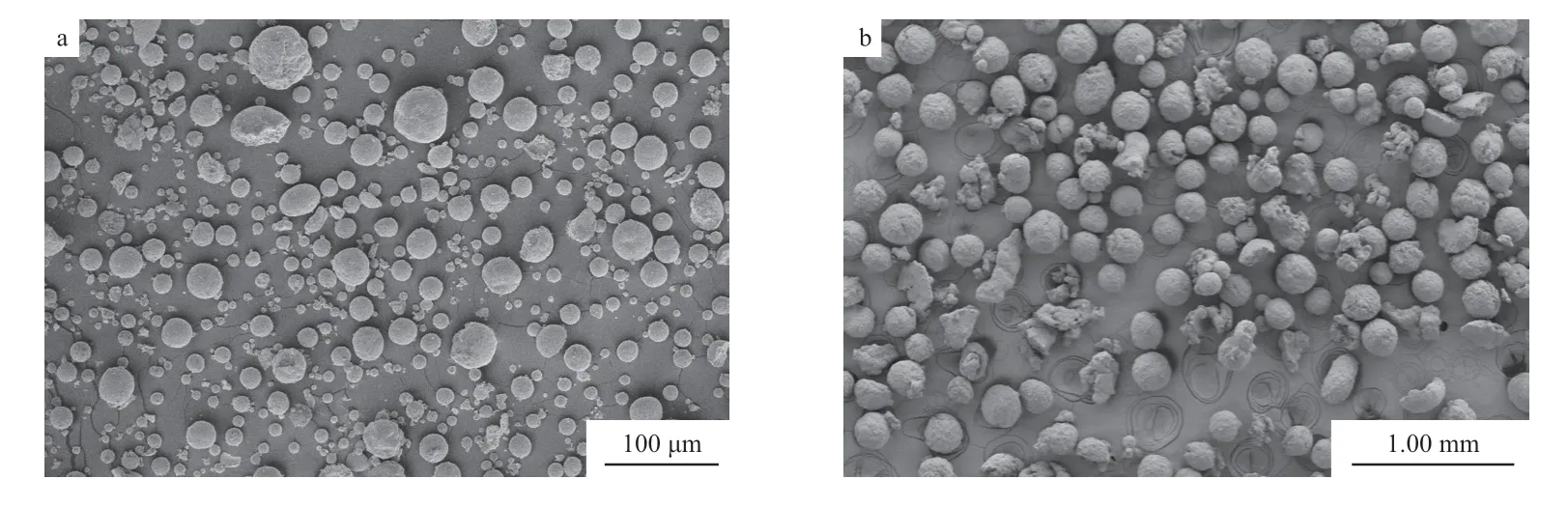

在极限负荷标定过程中,粉料表现出越来越好的流动性,分析认为主要的原因为,由于BSG 催化剂本身具有很好的球形度,在聚合过程中,活性释放平稳,破碎少,因此粉料也具有较好的球形度。催化剂粒子和粉料粒子的SEM 照片见图6。从图6 可看出,粉料球形度好,其中,球形粒子占比高,必然可以保证粉料具备优异的输送性能。

图6 催化剂与粉料形貌Fig.6 SEM images of powder particles produced and BSG.

仅仅是粒子球形度好,还不能解释下料效率越来越高的现象。从图2 中已经发现,在生产负荷提升过程中,BSG 催化剂的共聚响应在提升。BSG催化剂共聚性能比装置之前使用的催化剂明显提升。选取两种不同催化剂生产的相同牌号粉料进行对比。先用沸腾己烷对两种粉料进行抽提,两种粉料的抽提物含量相当,然后对抽提物进行DSC 测试,结果见图7。从图7 可以看出,两种粉料己烷抽提物的熔点和热焓有明显差别。BSG 催化剂生产的粉料的己烷抽提物的熔点更高,熔融焓也更高,说明结晶度更大,晶片也更厚,也就是在低分子量部分,共聚单元更少。对于熔体流动指数和密度完全相同的相同牌号树脂,低分子量部分共聚单元减少,必然在高分子量部分共聚单元增加,这使得共聚单元分布更均匀,粉料更不容易发黏。因此BSG 催化剂在超负荷工况下表现出了更好的适应性。

图7 不同催化剂生产的粉料的己烷抽提物的DSC 曲线Fig.7 DSC curves of powder hexane extracts produced by different catalysts.

综合上述对比分析可以发现,新一代BSG 催化剂本身具有更加均匀的粒度分布和更好的球形度,粒子紧实、破碎少。采用BSG 催化剂生产出的粉料粒子也很好地复现了催化剂的粒形优势,表现出球形度更好、破碎少的特点,由此给气相流化床带来粉料输送性能大幅度提升、物耗能耗下降的收益。根据装置的测算,由于BSG 催化剂的应用,装置粉料输送方面的单位能耗下降约13%。

3 结论

1)BSG 催化剂可以保障Unipol 装置在120%负荷情况下长时间稳定运行,并且依然保有较大负荷提升余量。

2)BSG 催化剂在气相流化床上生产的树脂粉料,破碎少、细粉含量低、球形粒子占比更高。

3)BSG 催化剂共聚响应好,生产的树脂干爽不发黏,可以大幅改善流化床的粉料输送能力,为提升装置生产负荷和节能降耗提供了必要保障。