乙腈法丁二烯抽提装置原料分析及生产优化

杨二燕,冯江元

(中化泉州石化有限公司,福建 泉州 362103)

随着石油工业的发展,以石油为原料的高温裂解原料变重,裂解温度相应升高,而裂解制乙烯联产的碳四馏分(简称裂解碳四)也随之增多。通常,裂解碳四中丁二烯的含量约为50%(w),同时还含有丁烷、丁烯、炔烃以及少量的碳三和碳五。因为裂解碳四中各组分与丁二烯的相对挥发度极为接近,有的还与丁二烯形成共沸物,故用普通精馏方法难以分离。目前,工业上普遍采用萃取精馏和普通精馏相结合的方法生产高纯度丁二烯,以满足合成橡胶工业的要求[1],并根据萃取剂的不同分为乙腈法、二甲基甲酰胺法和N-甲基吡咯烷酮法等[2]。

某新建丁二烯抽提装置的设计产能为130 kt/a,该装置以裂解碳四为原料、乙腈为溶剂,采用两级萃取精馏和两级普通精馏的方法,生产聚合级丁二烯和抽余液副产品。装置自开工运行以来,裂解碳四原料中丁二烯平均含量只有35%(w),与设计值53%(w)相差较多,导致第一萃取塔下塔釜温度居高不下,上塔压差波动较大,塔顶抽余液中丁二烯含量和塔釜粗丁二烯中顺丁烯及反丁烯含量难以控制,限制了装置的加工能力。同时原料中聚合物含量较高,使得原料罐底部结焦严重,罐底过滤器清理频繁,原料加热器出口温度上升较快,对装置的平稳、长周期运行带来较大影响。

本工作对某新建丁二烯抽提装置的溶剂乙腈与裂解碳四的进料质量比(腈烃比)、溶剂中的水含量、溶剂进料温度等参数进行了优化,确定了可以适应较低丁二烯含量原料的操作参数,同时分析了导致原料中聚合物含量高的影响因素,通过优化原料和工艺流程,确保产品质量合格及装置平稳运行。

1 工艺流程简述

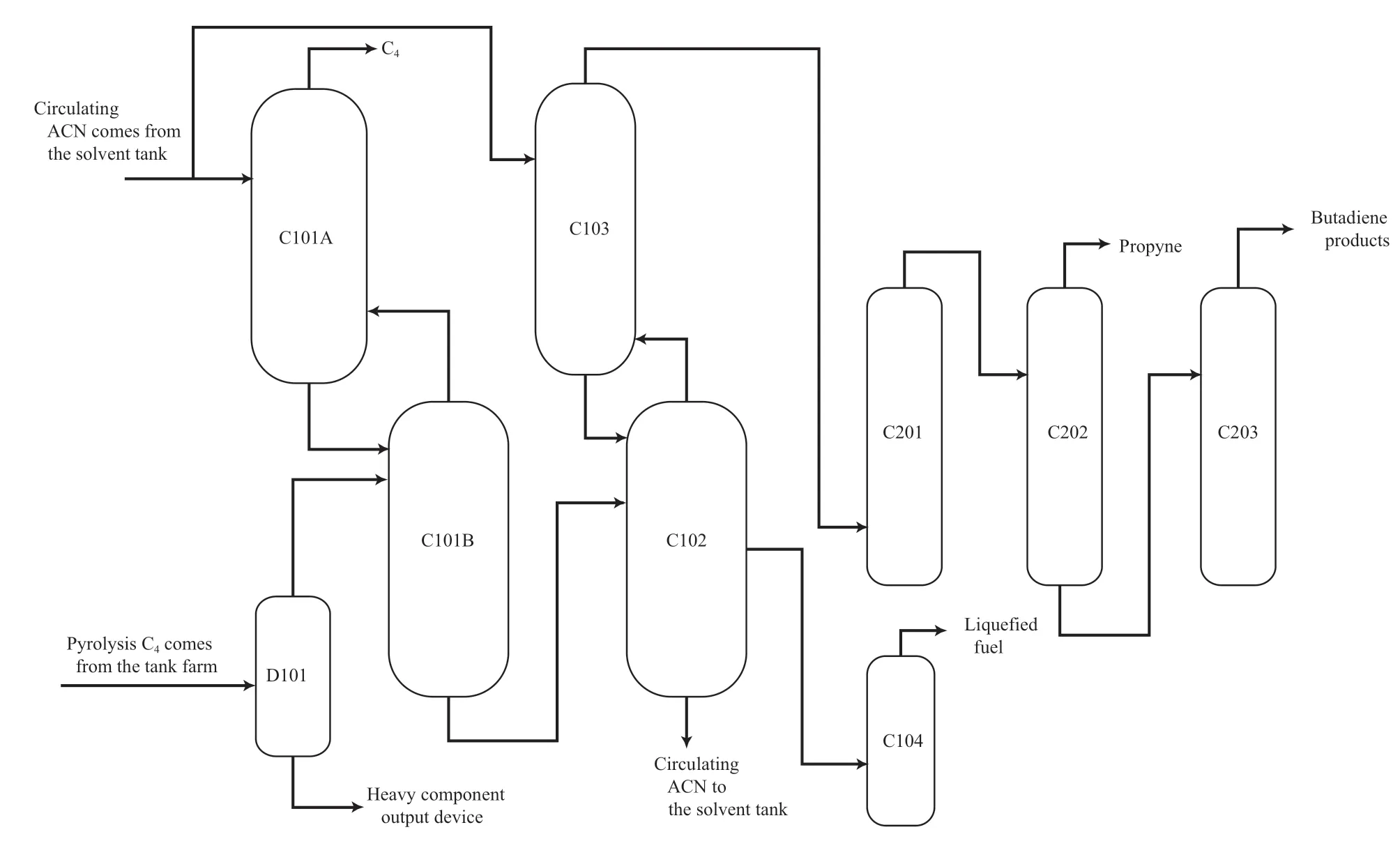

图1 为乙腈法丁二烯抽提装置的流程。裂解碳四经原料罐D101 加热蒸发后进入第一萃取塔下塔C101B,与第一萃取塔上塔C101A 来的乙腈溶剂逆流接触,在上塔顶部采出抽余液,经水洗回收乙腈后,作为副产品送出,下塔底部的粗丁二烯和乙腈溶剂则进入汽提塔C102;在汽提塔中将溶剂中的碳四进行解吸,塔釜解吸碳四后的乙腈溶剂经各级换热器回收余热后循环使用,由汽提塔侧线抽出的炔烃组分进入炔烃闪蒸塔C104,从闪蒸塔塔顶采出的液化燃料经水洗后,作为副产品送出;汽提塔塔顶物料则进入第二萃取塔C103,进一步脱除炔烃后,塔顶粗丁二烯进入水洗塔C201,经水洗脱除溶剂,再分别经过脱轻塔C202 和脱重塔C203,最终得到聚合级丁二烯。

图1 乙腈法丁二烯抽提装置流程Fig.1 Flow chart of acetonitrile(ACN) butadiene extraction unit.

2 原料中丁二烯含量的分析及操作优化

2.1 丁二烯含量对第一萃取塔温度分布的影响

装置进料中丁二烯含量的设计值是53%(w),一般裂解碳四中丁二烯含量都在50%(w)左右,但因受乙烯原料的影响,该装置的实际裂解碳四中丁二烯含量约为35%(w)。对于乙腈法丁二烯抽提装置,进料中丁二烯含量过低,在同等进料量的情况下,会使得第一萃取塔上塔负荷过高,而下塔负荷低,造成萃取塔内各塔盘上乙腈浓度和碳四含量不平衡,塔压差波动较大,影响塔顶抽余液和塔底粗丁二烯质量,主要表现为整个塔的温度分布变化较大、塔顶抽余液中丁二烯含量较高、塔底顺丁烯和反丁烯含量不稳定。

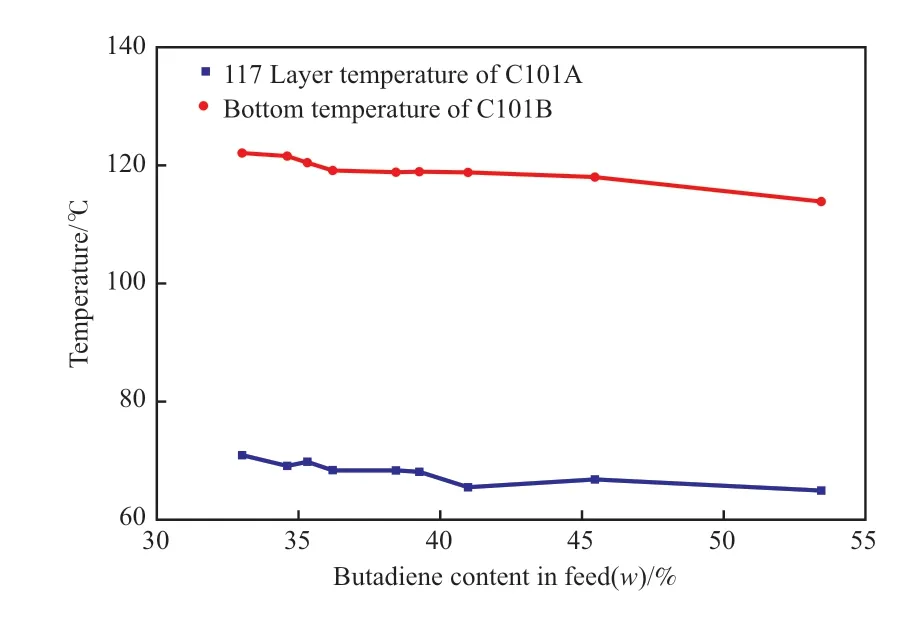

图2 为不同丁二烯含量下第一萃取塔的温度分布。由图2 可知,随着进料中丁二烯含量的降低,塔的整体温度逐步升高,尤其是塔底温度,比设计值(114 ℃)高4~7 ℃。这主要是因为第一萃取塔温度分布由乙腈浓度控制[3],随着进料中丁烷、丁烯等轻组分的逐步分离,乙腈溶剂作为重组分,在塔内进料口以下的浓度逐步增大,所以当进料中丁二烯含量较低时,塔底温度较高。而第一萃取塔整体温度的升高,使得塔顶丁二烯含量和塔底顺丁烯及反丁烯含量难以控制,同时丁二烯聚合物的生成量明显增大[4],而丁二烯聚合物的增多使循环溶剂的质量受到影响,进一步造成装置波动加剧。

图2 不同丁二烯含量下第一萃取塔的温度分布Fig.2 Temperature distribution of the first extraction tower.

2.2 第一萃取塔腈烃比的优化

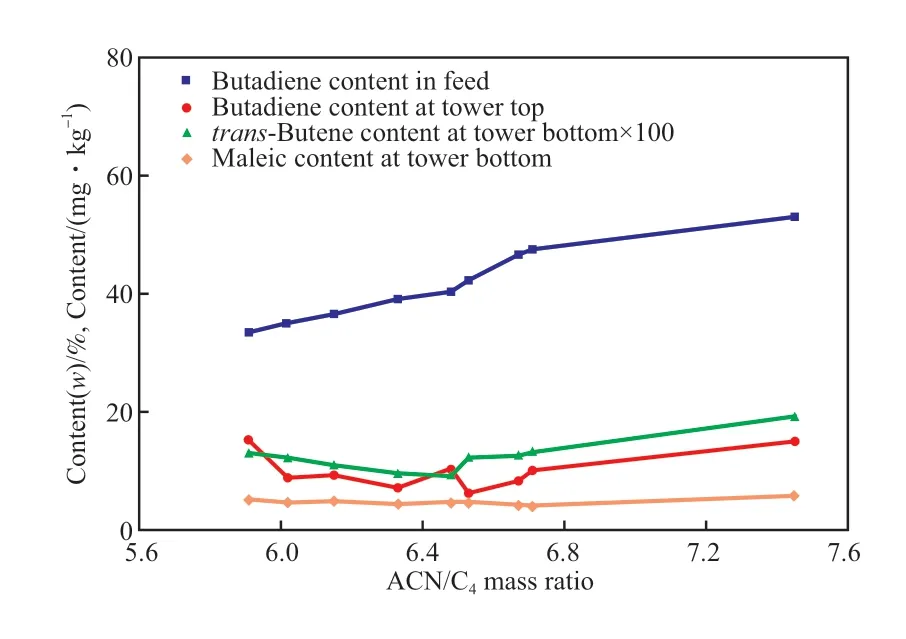

萃取精馏是利用裂解碳四各组分在乙腈溶剂中的相对挥发度不同,萃取除去其中的丁烷、丁烯、炔烃等组分,得到合格的粗丁二烯,因此,腈烃比是萃取精馏的关键控制参数,直接影响萃取精馏塔的分离效果。增加腈烃比,则增加了各塔盘上乙腈的浓度,进而增加了乙腈的选择性,有利于裂解碳四各组分的分离,但过大的腈烃比也会使得顺丁烯、反丁烯的溶解量增加[5],造成萃取塔塔底粗丁二烯质量不合格,影响丁二烯产品质量,同时也增加了萃取塔的液相负荷,增加了塔底蒸汽的使用量,使得加工负荷受到限制,所以选择合适的腈烃比是保证装置平稳运行的关键。腈烃比与丁二烯含量的关系曲线见图3。由图3 可知,裂解碳四中丁二烯含量为33%~53%(w),在5.91~7.50范围内调整腈烃比,可以保证塔顶丁二烯含量小于20 mg/kg,满足下游装置对抽余碳四产品的质量要求,也确保了塔底顺丁烯和反丁烯含量满足精馏系统对粗丁二烯的质量要求。

图3 腈烃比与丁二烯含量的关系曲线Fig.3 Relationship between of ACN/C4 mass ratio and butadiene content.

2.3 溶剂中水含量的优化

乙腈溶剂含有一定量的水,可以增加溶剂的选择性,提高萃取塔的分离效果[6],同时乙腈与水可以形成低沸点共沸物,从而降低萃取塔温度,减少丁二烯聚合物的生成。但水含量的增加并不会一直增加溶剂的选择性,反而会降低乙腈的浓度,使萃取系统的腈烃比增大,限制装置的加工负荷;同时过高的水含量还会导致碳四与溶剂分层[1],使塔压降增大,不利于碳四的分离和装置的稳定运行。图4 为溶剂中水含量与腈烃比和塔釜温度的关系曲线。由图4 可知,随着溶剂水含量的增加,塔釜温度逐渐降低,腈烃比逐渐增大。通过操作分析对比发现,在水含量大于8%(w)时,第一萃取塔上塔的压差波动较大且腈烃比较高,不利于操作的稳定;水含量低于7%(w)时,塔釜温度达到119℃以上,加剧了丁二烯的聚合。优化操作后,将溶剂中水含量控制在7%~8%(w),可以兼顾腈烃比和塔釜温度,使第一萃取塔塔顶丁二烯含量小于20 mg/kg,塔底顺丁烯和反丁烯含量满足生产要求,同时装置操作也较稳定。

图4 溶剂中水含量与腈烃比和塔釜温度的关系曲线Fig.4 Relationship between water content of solvent and ACN/C4 mass ratio and temperature of tower kettle.

2.4 溶剂进料温度的优化

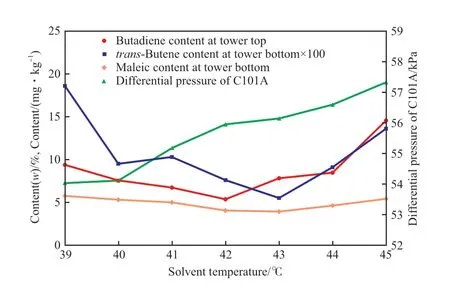

乙腈溶剂作为萃取塔中最重和最多的液相组分,它的温度直接影响整个塔的热负荷[3]。因溶剂从第一萃取塔的顶部进料,较高的进料温度会增加精馏段负荷,使上塔的压差增加,在碳四进料中丁二烯含量较低的情况下,容易将丁二烯和乙腈带到塔顶,造成塔顶抽余液产品不合格;较低的进料温度则会增加塔底蒸汽的消耗量,增加装置能耗,所以溶剂进料温度需根据装置实际操作情况确定。图5 为溶剂温度与第一萃取塔上塔压差、上塔塔顶和下塔塔底组成的关系曲线。由图5 可知,随着溶剂进料温度的降低,上塔压差有所降低,塔顶丁二烯和塔底顺丁烯及反丁烯含量先下降后逐步升高。随着溶剂进料温度的降低,上塔的整体萃取分离效果提高,其中塔顶丁二烯含量最低达到6 mg/kg 以下,而后受塔底温度的影响又有所上升;塔底关键组分反丁烯含量变化则更为明显,表明反丁烯在溶剂中的溶解量随溶剂温度的降低而增加,并逐步超过萃取分离的量,对塔底粗丁二烯纯度影响较大。综合考虑装置能耗和操作的稳定性,优选溶剂进料温度为40~41 ℃。

图5 溶剂温度与第一萃取塔上塔压差、上塔塔顶和下塔塔底组成的关系曲线Fig.5 Relationship between solvent temperature and differential pressure of C101A and composition of the material at the top and bottom of the tower.

2.5 工艺流程优化

第一萃取塔塔底温度受丁二烯含量影响较大,丁二烯含量较低时,塔底顺丁烯和反丁烯含量波动也较大,影响装置操作的稳定性。为增加装置操作的抗干扰能力,同时降低塔底温度,在第二萃取塔回流处设计一段流程,将纯度较高的粗丁二烯引至第一萃取塔下塔底部,从而增加下塔中丁二烯在溶剂中的含量,减少顺丁烯和反丁烯在溶剂中的溶解度,达到提高下塔粗丁二烯纯度的目的。实际应用结果表明,根据进料中丁二烯含量的变化,通过调整返回量,在保证下塔粗丁二烯质量合格的同时,有效增加了第一萃取塔操作的平稳性,也使塔底温度降低了2~3 ℃。但返回量也增加了装置的能耗,需根据装置实际情况使用。

3 原料中聚合物含量分析和操作优化

3.1 原料中聚合物含量高的影响

自乙烯装置来的裂解碳四先进入罐区存储,然后经罐区进料泵加压后送至丁二烯装置原料罐,在原料罐经过加热,大部分物料气化后从罐顶进入第一萃取塔,罐底少量重组分物料则间歇排放。裂解碳四中的丁二烯有共轭双键,化学性质活泼,非常容易聚合生成二聚物或多聚物[1],聚合反应受温度、物料停留时间、碳五含量、氧、金属离子和羰基化合物等因素的影响[7],在原料罐、萃取系统和精馏系统均有发生,是制约装置平稳长周期运行的重要原因。装置自开工运行以来,原料罐底结焦严重,第一萃取塔压差波动较大,使得原料罐底加热器的换热效果和第一萃取塔的萃取效果受到影响。从原料罐底过滤器清理出来的垢物呈灰褐色,是具有弹性的橡胶状聚合物,从试样灼烧减量结果来看,垢样基本都是有机物,且多为相对分子质量较大的聚合物或交联的聚合物。红外分析结果显示,该聚合物主要为丁二烯的聚合物,垢样的外观也符合丁二烯橡胶状聚合物的特征[8],说明原料中的丁二烯发生了聚合,给装置平稳运行造成影响。

3.2 优化原料中碳五含量

裂解碳四中含有碳五组分,其中的异戊二烯和环戊二烯化学性质非常活泼,与丁二烯易发生聚合反应,且机理都属于自由基聚合[1],会产生活性很高的烷基自由基,从而加速丁二烯聚合反应的发生。碳五与丁二烯的聚合产物会积聚在原料罐底部,阻塞罐底加热器和过滤器,也会随原料进入萃取系统,黏附在塔盘上,污染循环溶剂,影响装置的正常生产,所以控制原料中的碳五含量是保证装置稳定运行的重要条件。装置运行初期,原料中的碳五含量为0.4%~0.8%(w),原料罐底温度达到了55 ℃以上,罐底过滤器堵塞严重。经过逐步优化,将裂解碳四中的碳五含量控制在0.2%(w)以下,罐底温度稳定在51 ℃左右,打开过滤器发现聚合物量明显减少,装置运行也趋于平稳。

3.3 增加阻聚剂注入量

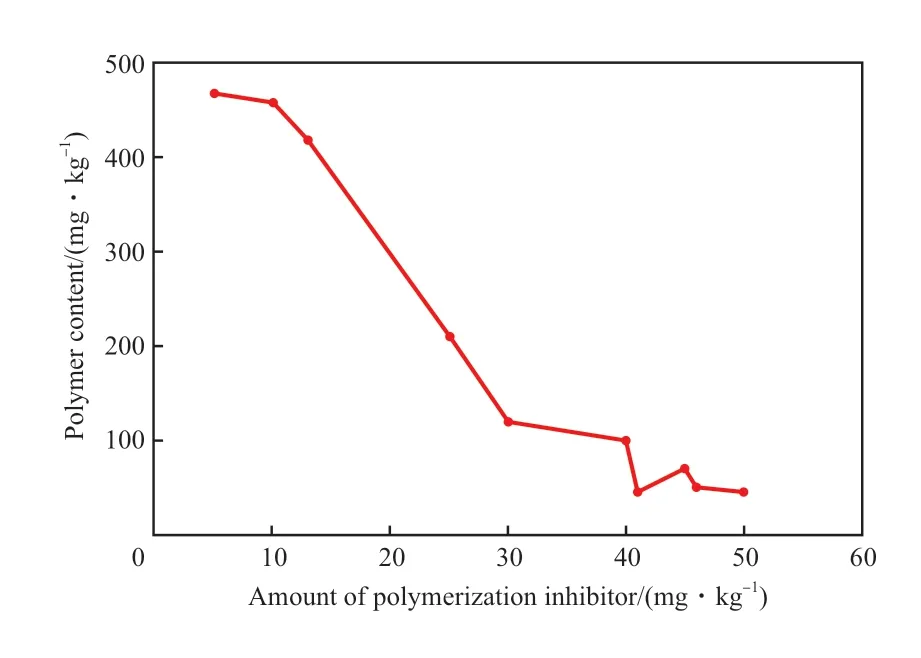

阻聚剂对叔丁基邻苯二酚(TBC)对自由基反应具有较好的终止效果[9],一般注入在精馏系统,用在原料系统的较少。为减少裂解碳四中聚合物的产生,降低原料罐底的结焦,逐步增加裂解碳四中TBC 的注入量。图6 为阻聚剂用量与丁二烯聚合物含量的关系曲线。由图6 可知,随着TBC 注入量的增加,原料中的二聚物含量下降较为明显,同时原料罐底结焦也大为减少,表明阻聚剂TBC 的注入量越大,越容易抑制原料中烯烃的聚合,但过多地注入阻聚剂,不仅造成浪费,还会将阻聚剂带入循环溶剂中,影响萃取精馏操作,所以选择合适的注入量也很重要。通过对比优化,将原料中阻聚剂的含量控制在50 mg/kg 左右,既保证了原料中二聚物的含量较低,也避免了阻聚剂进入萃取系统。

图6 阻聚剂用量与丁二烯聚合物含量的关系曲线Fig.6 Relationship between inhibitor dosage and butadiene polymer content.

3.4 优化工艺流程和罐区存储操作

开工前做好储罐的化学清洗和钝化工作,避免铁锈之类的氧化物存留,运行过程中缩短裂解碳四在罐区的停留时间、降低储罐内的氧含量等也是抑制丁二烯聚合的关键因素[10]。实际生产中,通过优化操作,将裂解碳四在罐区的停留时间缩短至48 h 以内,氧含量严格控制在10 mg/kg 以下,较好地控制了聚合反应的发生。

优化原料罐底重组分的排放流程,将间歇排放改为连续排放,同时将重组分改排至乙烯装置进行回收,避免丁二烯的损失。根据罐底排放流量控制阀的开度情况,定期清理罐底过滤器。通过对裂解碳四原料的优化调整,罐底过滤器的清理频次由之前的30~40 次/月下降至6~8 次/月,效果显著。

4 结论

1)通过控制腈烃比为5.91~7.50、溶剂水含量在7%~8%(w)、溶剂进料温度适当降至40~41 ℃、优化萃取系统工艺流程等措施,使乙腈法丁二烯抽提装置可加工丁二烯含量在33%(w)以上的裂解碳四,拓宽了装置对裂解碳四原料的适用性,确保了装置的正常生产。

2)针对裂解碳四原料中聚合物较多的问题,通过降低原料中碳五含量、增加阻聚剂注入量、缩短裂解碳四在罐区的停留时间和减少氧含量等措施,有效抑制了原料中丁二烯的聚合,保证了装置长周期安全稳定运行。