工业用乙酸乙烯酯纯度及其有机杂质的气相色谱检测方法研究

宋冰清,李诚炜,王 川

(中国石化 上海石油化工研究院,上海 201208)

乙酸乙烯酯是一种重要的有机化工原料,主要用于聚乙烯醇、聚醋酸乙烯的合成[1-3]。目前乙酸乙烯酯的工业生产方法有乙炔法和乙烯法,乙炔法包括电石乙炔法和天然气乙炔法[4]。电石乙炔法是我国最普遍的生产方式,技术成熟但污染严重;天然气乙炔法和石油乙烯法副产物少、产品品质好,但所用催化剂、原料成本较高[5]。近年来乙酸乙烯酯行业供需呈现结构性过剩,下游应用不断扩展,高品质产品需求随之增加[6]。如过滤嘴、口香糖等特定用途,苯系物和有机杂质指标异常严格[7-8]。分析乙酸乙烯酯纯度和杂质所用的现行标准SH/T 1628.2—1996[9]已发布20 余年,技术水平落后。现有的分析方法[10-12]大多针对乙炔法产品,所涉及的杂质种类不能覆盖不同工艺产品,采用内标法定量,操作较复杂,且分析方法的检测限难以满足微量杂质的分析需求,因此需建立新的分析方法,以满足高品质乙酸乙烯酯产品的质量控制需要。

本工作通过GC-MS 确定不同工艺路线产品常见杂质类型,进行了色谱柱筛选和色谱条件优化,采用校正面积归一化法定量,对方法的定量性能及乙酸、乙醛的稳定性进行了考察,建立了重复性好、回收率和灵敏度高的乙酸乙烯酯纯度和杂质分析的新方法,为修订现行行业标准提供了技术基础,为乙酸乙烯酯产品质量控制提供了质量保证。

1 实验部分

1.1 主要试剂及仪器

乙酸乙烯酯、丙酮、乙酸乙酯、苯、乙酸、甲苯、乙苯、二甲苯:分析纯,国药集团化学试剂有限公司;乙醛:纯度99.5%(w,下同),阿拉丁生化科技股份有限公司;乙酸甲酯:纯度99.5%,西格玛奥德里奇贸易有限公司;反式丁烯醛:纯度98%,麦克林生化科技有限公司;丙酸乙烯酯(纯度98%)、乙酸异丙烯酯(纯度99%):沃凯Ourchem 国药集团化学试剂有限公司;工业乙酸乙烯酯试样来自中国石化上海石油化工股份有限公司,中国石化重庆川维化工有限公司等生产产家。

GC 分析:7890B 型气相色谱仪,美国Agilent公司,FID;GC-MS 分析:7890B-5977 型气相色谱-质谱仪,美国Agilent 公司。

1.2 标准溶液的配制

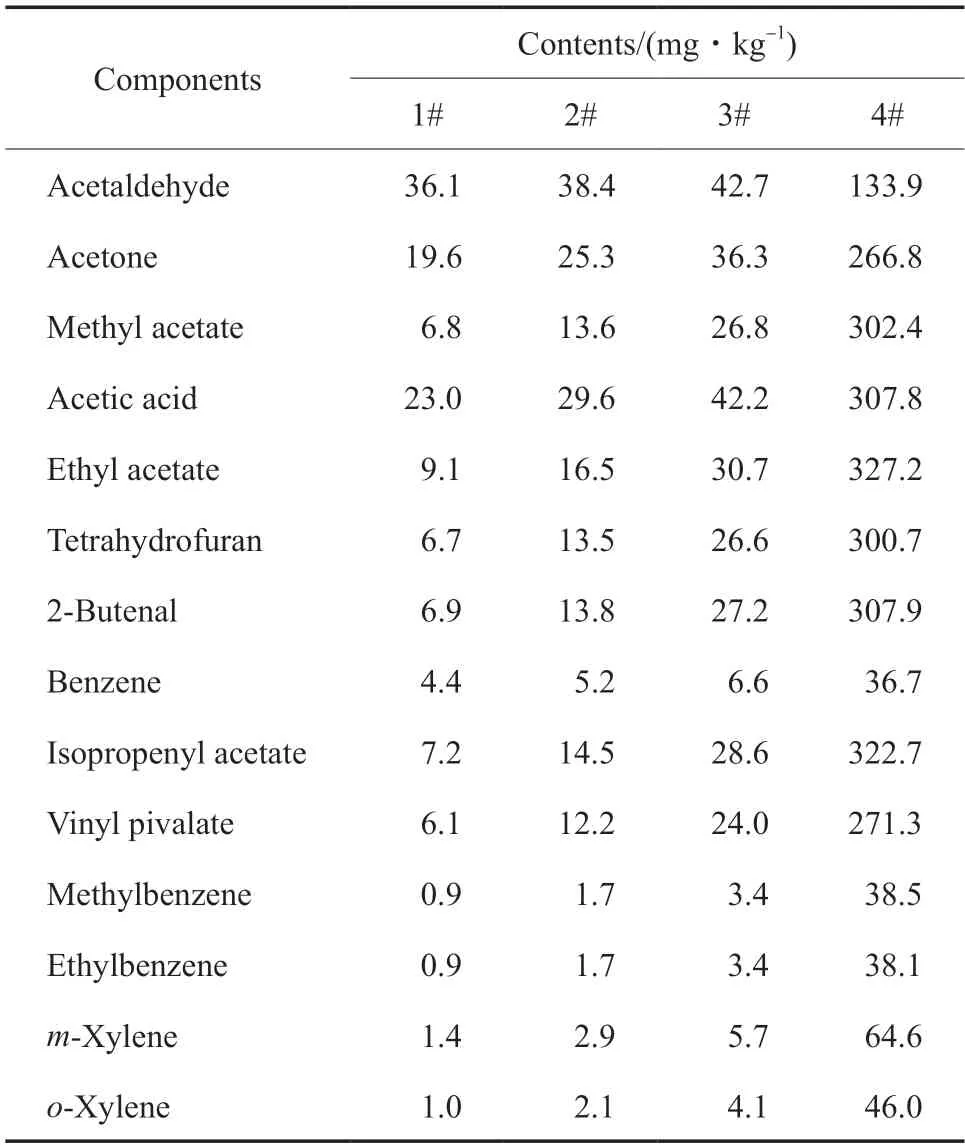

以纯度大于99.9%的乙酸乙烯酯为溶剂,用称量法配制含待测组分乙醛、丙酮、乙酸乙酯、乙酸甲酯、四氢呋喃、丁烯醛、苯、丙酸乙烯酯、乙酸异丙烯酯、乙酸、甲苯和乙苯、间二甲苯、邻二甲苯的混合标准试样,其中四氢呋喃为内标物。各组分的称量应精确至0.000 1 g,含量计算应精确至0.1 mg/kg。配制的标准试样组成见表1。1#~4#标准试样用于检测限的测定、重复性实验、校正因子测定和回收率实验。

表1 各校准溶液中杂质含量Table 1 Contents of impurities in each calibration solution

1.3 分析条件

色谱柱1:HP-1 柱,60 m×0.25 mm×1 μm;进样口温度:250 ℃;程序升温:初始温度30 ℃,保持20 min,然后以10 ℃/min 的升温速率升至150 ℃,保持3 min;进样体积:0 .8 μL;分流比20∶1;载气(N2)流量:1.5 mL/min;FID 温度:250 ℃。

色谱柱2:CP-SIL 5CB 柱,60 m×0.32 mm×3 μm;进样口温度:250 ℃;程序升温:初始温度30 ℃,保持30 min,然后以10 ℃/min 的升温速率升至150 ℃,保持3 min;进样体积:0 .8 μL;分流比20∶1;载气(N2)流量:3.0 mL/min;FID温度:250 ℃。

1.4 定量方法

采用微量注射器将配制好的乙酸乙烯酯标准试样注入色谱仪,测量各组分的峰面积,按式(1)计算相对乙酸乙烯酯的质量校正因子(fi)[13]。

式中,mi为标准试样中组分i的质量,g;ms为标准试样中乙酸乙烯酯的质量,g;Ai为标准试样中组分i的峰面积;As为标准试样中乙酸乙烯酯的峰面积。

各试样中乙酸乙烯酯及各杂质含量(Xi),按式(2)计算,各杂质含量最终以mg/kg 计。

本工作中未知组分对乙酸乙烯酯的相对质量校正因子取值为1.00,纯度的计算均未扣除水分和蒸发残渣。

2 结果与讨论

2.1 杂质种类的确定

乙炔法和乙烯法工艺路线的产品在杂质种类和含量上有明显差别。对不同来源的工业用乙酸乙烯酯实际试样进行GC-MS 定性分析。分析结果显示,乙烯法产品中乙酸甲酯和乙酸乙酯含量较高,此外还含有少量乙醛、乙酸、丙酸乙烯酯杂质;而乙炔法产品中丙酮含量较高,同时含有乙酸、乙醛、丙酸乙烯酯、乙酸异丙烯酯,也可以检测到微量乙酸乙酯、乙酸甲酯和苯的存在。乙炔法工艺难以脱除苯及苯系物,产品中可能含有1~20 mg/kg 的苯,可以通过气相色谱法检测;而乙烯法产品中苯和苯系物杂质一般低于0.1 mg/kg,难以用气相色谱法检测[14]。综上所述,最终确定乙酸乙烯酯中全部杂质包括乙醛、丙酮、乙酸乙酯、乙酸甲酯、丁烯醛、苯、丙酸乙烯酯、乙酸异丙烯酯、乙酸、甲苯和乙苯、间二甲苯、邻二甲苯。

2.2 色谱柱的筛选

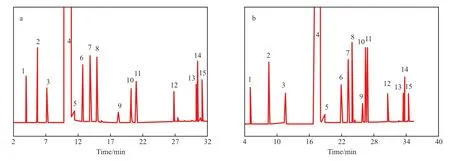

行业标准推荐采用SE-30 型(30 m×0.32 mm)毛细管柱分离[9],文献中也使用中等极性色谱柱、极性柱FFAP 和WAX 柱分析乙酸乙烯酯中的有机杂质[10-11,15]。分析结果显示,行业标准中所使用的SE-30 型色谱柱不能分离乙酸,且乙酸乙酯、丁烯醛和苯分离效果较差,有机杂质的检测灵敏度较低。HP-INNOWAX 型(60 m×0.25 mm×0.25 μm)极性色谱不能分离乙酸乙酯和乙酸乙烯酯;而DB-FFAP 型(60 m×0.32 mm×1 μm)色谱柱中苯的出峰位置在乙酸乙烯酯拖尾处,不利于提高苯的检测灵敏度,且丙酮和乙酸甲酯的分离效果较差。DB-624 型(60 m×0.25 mm×1.4 μm)中等极性色谱柱无法分离乙酸,且丙酸乙烯酯和乙酸异丙烯酯分离度差。非极性色谱柱分离性能受柱长、膜厚等因素影响,其中HP-1 型(60 m×0.25 mm×0.25 μm),HP-1 型(60 m×0.25 mm×1 μm)和CP-SIL 5CB 型(60 m×0.32 mm×3 μm)三种规格的非极性色谱柱,固定相均为聚甲基硅氧烷,它们均能分离全部杂质。HP-1型(60 m×0.25 mm×0.25 μm)色谱柱的部分峰拖尾明显,分离效果不如后两种规格的色谱柱。因此,选择HP-1 型(60 m×0.25 mm×1 μm)和CP-SIL 5CB 型(60 m×0.32 mm×3 μm)作为色谱分析柱。通过程序升温、载气流量、进样量和分离比等条件的优化,最终确定了两种色谱柱的分离条件(见1.3节)。图1 为HP-1 型(a)和CP-SIL 5CB 型(b)色谱柱的典型色谱图。

图1 典型色谱图Fig.1 Typical chromatograms.

2.3 重复性与回收率

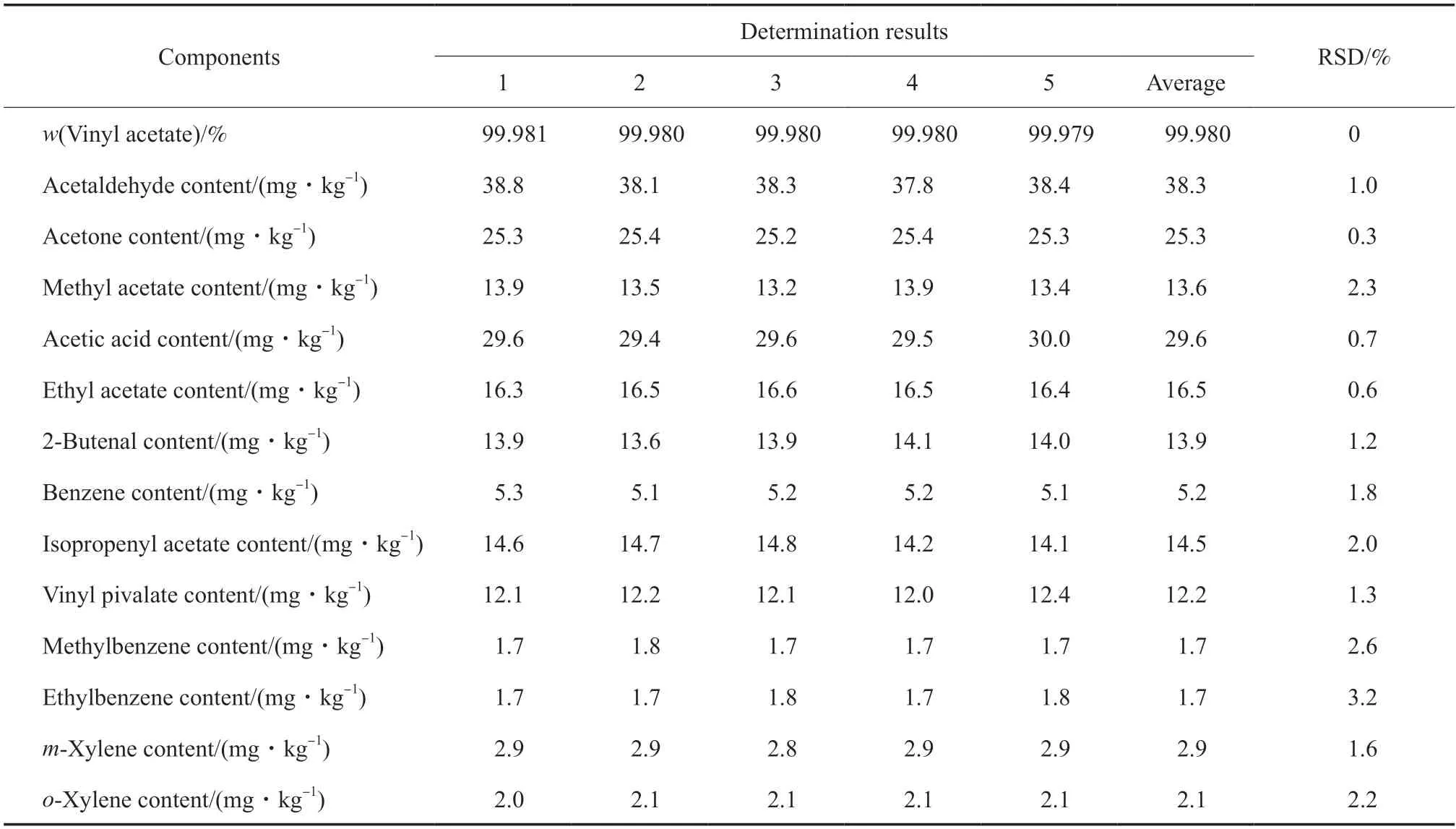

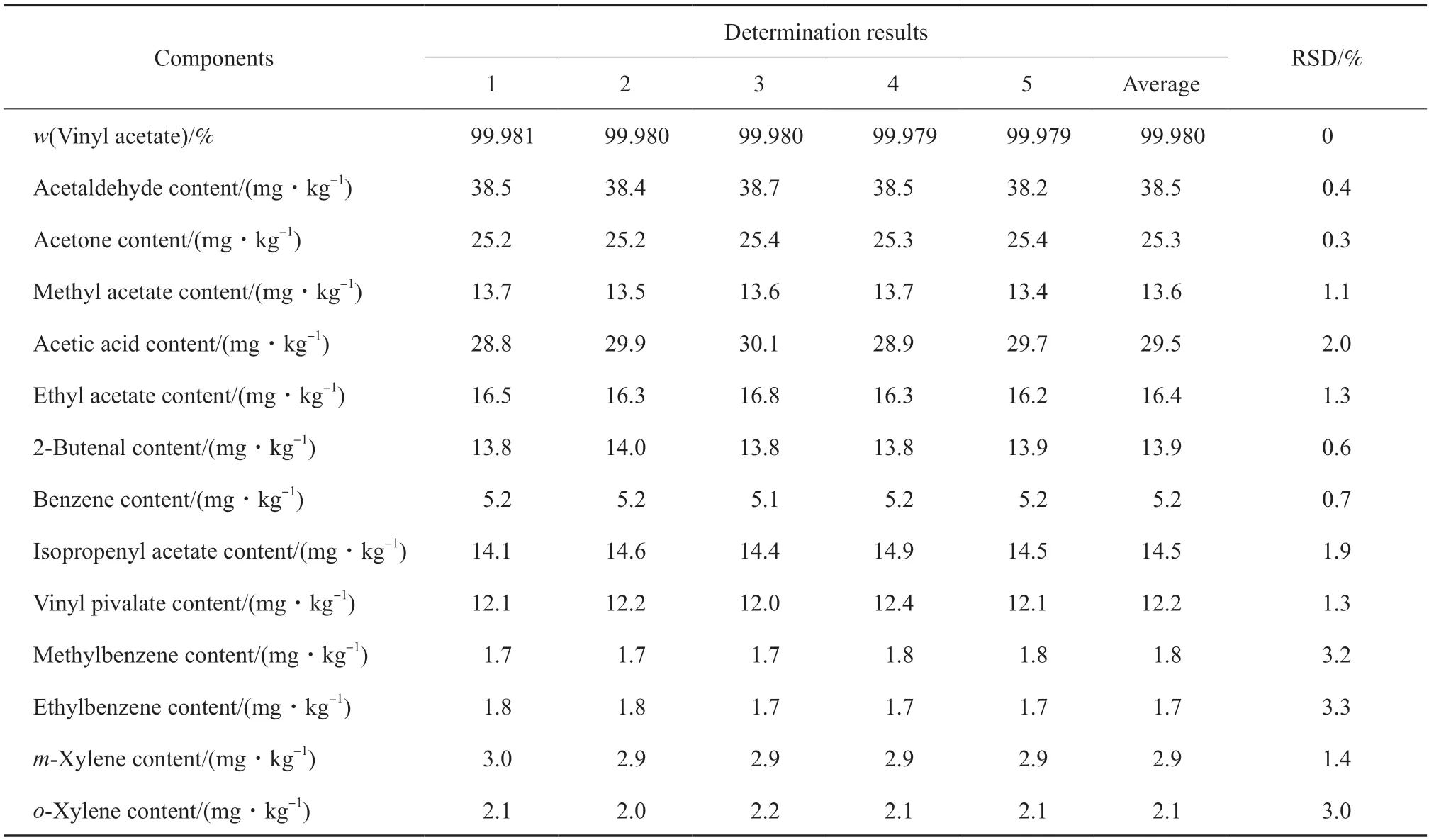

在两种色谱条件下对2#试样进行了连续5 次测定,采用校正面积归一化法计算各物质含量的相对标准偏差(RSD),结果见表2 和表3。由表2和表3 可知,两种色谱柱条件下5 次重复测定结果的RSD 均在3.3%以内,表明两种方法都具有很好的重复性。

表2 采用HP-1 型色谱柱所得RSD(sample 2#,n=5)Table 2 Relative standard deviations(RSD) by HP-1 column(sample 2#,n=5)

表3 采用CP-SIL 5CB 型色谱柱所得RSD(sample 2#,n=5)Table 3 RSD by CP-SIL 5CB column(sample 2#,n=5)

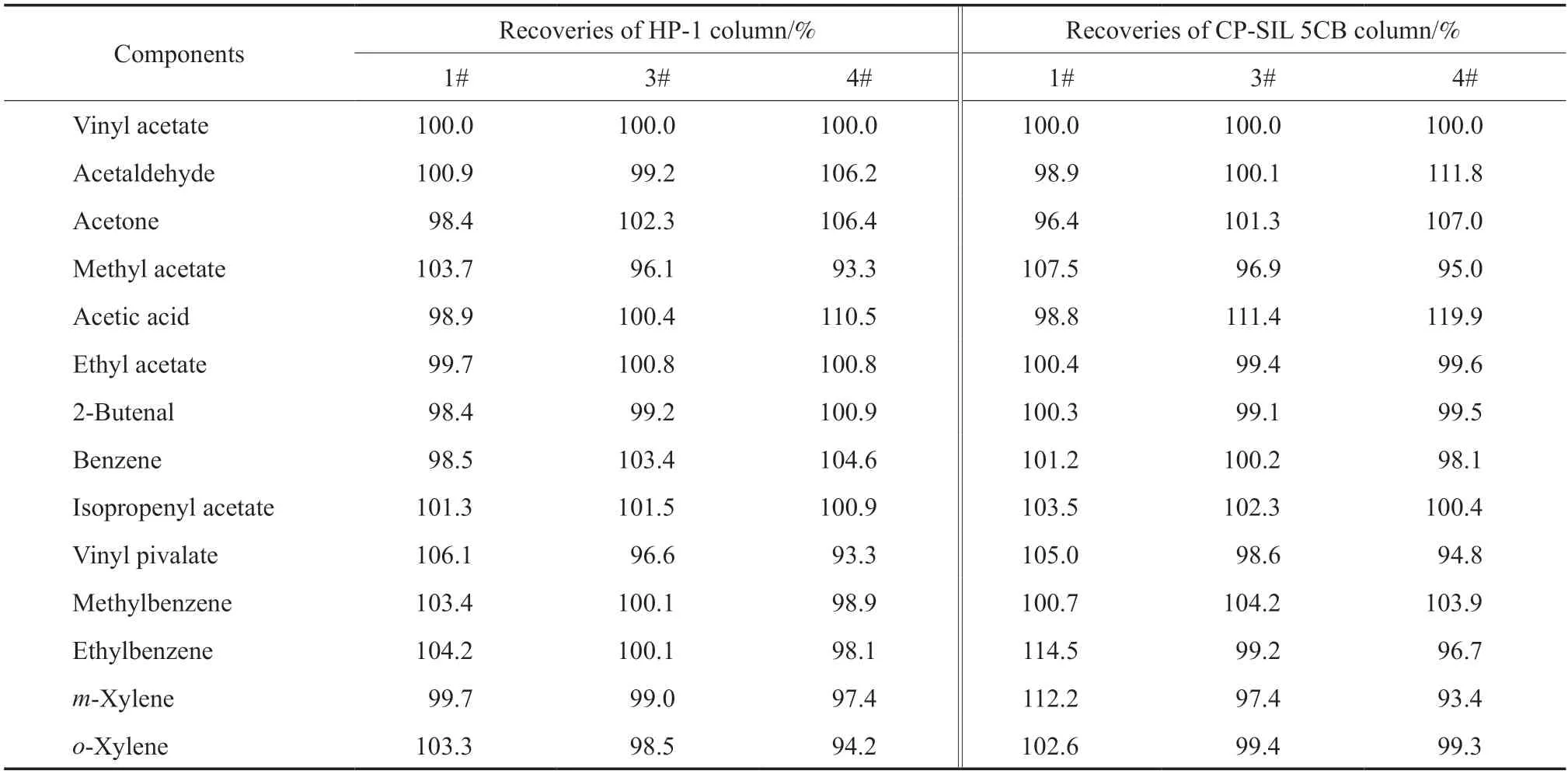

以2#试样为校准溶液,测定校正因子,计算1#,3#,4#试样各杂质含量和纯度,根据配制含量计算试样的回收率。表4 为两种色谱条件下1#,3#,4#试样的回收率。由表4 可知,HP-1 型色谱柱上,各杂质的回收率可达93.3%~110.5%;CP-SIL 5CB 型色谱柱上,回收率可达93.4%~119.9%。说明两种方法都具有较好的准确性。为了提高定量的准确性,在测定校正因子时,建议所配制的标准溶液与待测试样各组分的含量接近。

表4 方法的回收率Table 4 Recoveries of the methods

2.4 定量方法比较

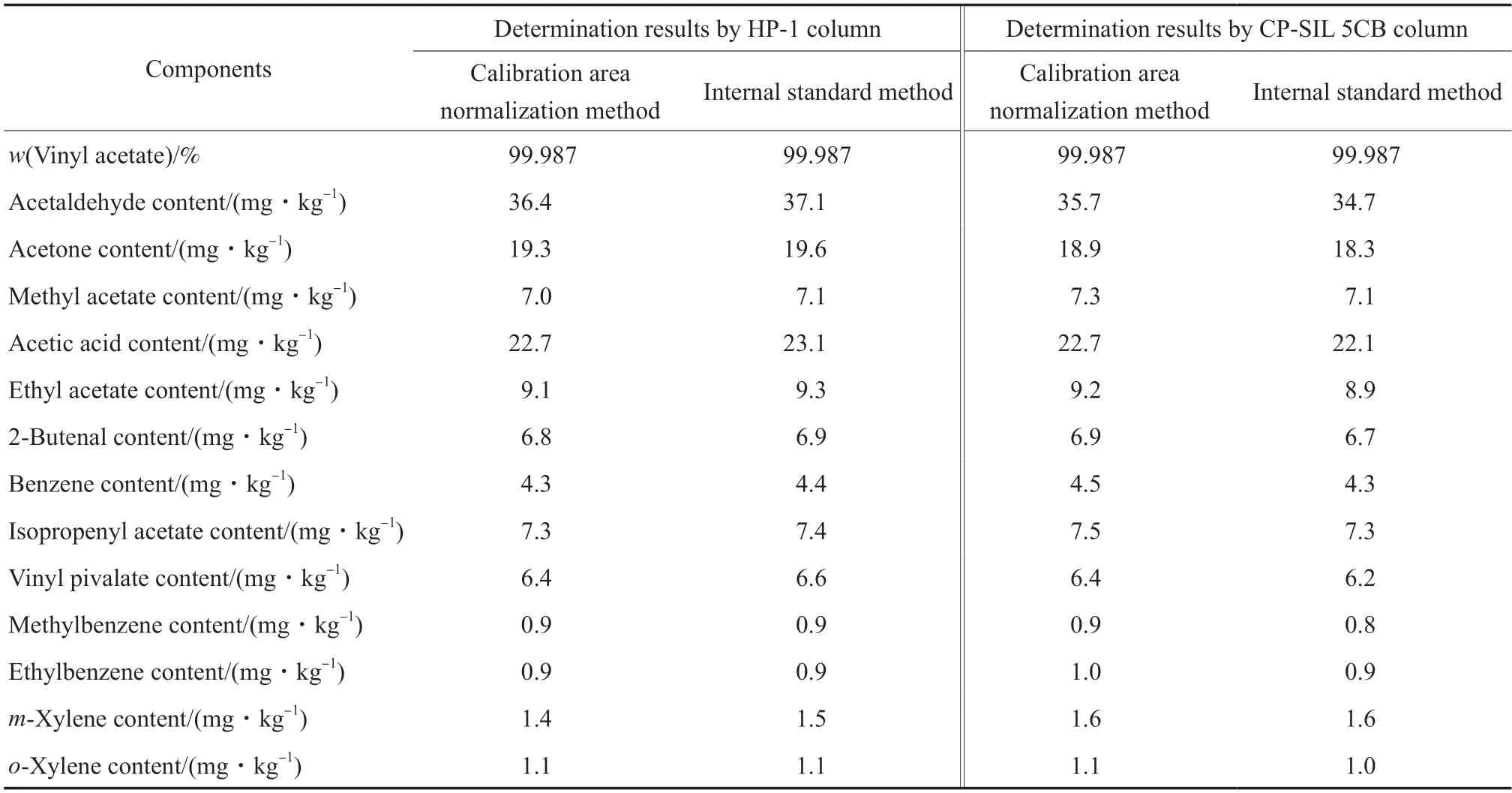

本工作将校正面积归一化法引入工业用乙酸乙烯酯纯度和有机杂质的分析。此前的标准和文献中大多使用内标法进行定量分析[9-10,12]。与内标法相比,校正面积归一化法减少了配制内标等步骤,这就降低了分析人员的工作强度,并保护了他们的健康。重复性和回收率实验结果都表明校正面积归一化法计算得到的结果具有较好的重复性、再现性和准确性。为了进一步验证该定量方法的准确性,本工作对比了内标法和校正面积归一化法对同一试样的计算结果,见表5。由表5 可知,两种色谱条件下,3#试样采用内标法计算得到的结果都与校正面积归一化法结果保持一致。考虑到乙酸乙烯酯的挥发性和内标配制操作的复杂性,推荐使用校正面积归一法代替内标法作为乙酸乙烯酯纯度和杂质分析的定量方法。

表5 3#试样面积归一化法和内标法结果对比Table 5 Comparison of the calibration area normalization method and internal standard method for sample 3#

2.5 检测限

HP-1 色谱柱和CP-SIL 5CB 色谱柱上有机杂质检测限计算结果见表6。由表6 可知,两种色谱条件下,乙酸乙烯酯中含氧有机杂质的检测限均可达0.5~4.7 mg/kg;苯及苯系物的检测限可达0.2~0.7 mg/kg,尽管痕量(低于0.1 mg/kg)苯系物的检测仍需要借助GC-MS 分析,但在新的色谱条件下,有机杂质和苯系物灵敏度显著提高,本方法可以满足乙炔法工艺生产的大多数乙酸乙烯酯产品对微量苯及苯系物的分析需求。

表6 乙酸乙烯酯试样中各杂质的检测限Table 6 Limit of detections(LOD) of each impurity in vinyl acetate samples

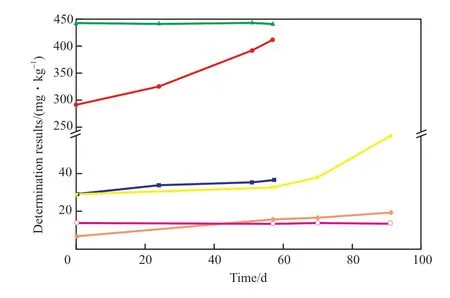

2.6 乙酸和乙醛的稳定性测试

本工作发现乙酸和乙醛在乙酸乙烯酯体系中具有不稳定性。随着时间的推移,其他有机杂质含量基本保持不变,但乙酸和乙醛的含量却发生了显著变化。图2 为乙酸、乙醛及部分有机杂质定量结果与储存时间的关系,其中试样A 来自乙炔法工艺、试样B 来自乙烯法工艺。由图2 可知,随着时间的推移,乙酸乙酯和丙酮定量结果均保持相对稳定,但两个试样中乙酸和乙醛的含量均呈现显著增长的趋势。这可能与存放过程中乙酸乙烯酯水解有关。进一步研究发现该结果与2.3 节中回收率实验结果一致。结合表4 可知,乙酸和乙醛在HP-1 柱上的回收率分别为110.5%和106.2%,在CP-SIL 5CB 柱上的回收率分别为119.9%和111.8%,与其他杂质相比,乙酸和乙醛的回收率相对偏高。因此,在实际生产、运输中,可能存在由于乙酸乙烯酯中的乙醛和乙酸含量不稳定而造成分析结果不一致,需要供需双方在产品质量验收时重点关注。

图2 乙酸、乙醛及部分有机杂质定量结果与储存时间的关系Fig.2 Effect of storage time on the contents of some impurities in vinyl acetate.

2.7 工业乙酸乙烯酯试样的测定

表7 为两种工艺路线的实际产品纯度和杂质分析结果,其中试样A 来自乙炔法工艺、试样B 来自乙烯法工艺。由表7 可知,两种色谱条件下都检出乙炔法工艺试样中有4.0~4.2 mg/kg 的微量苯的存在,此外乙酸,乙酸异丙烯酯和丙酸乙烯酯在两种产品中均有检出。除乙醛和乙酸定量结果稍有偏差外,两种色谱柱分析结果具有很好的一致性。实际试样的检测结果进一步证明本方法适用于两种不同工艺路线的乙酸乙烯酯纯度和杂质分析。

表7 工业用乙酸乙烯酯试样中乙酸乙烯酯的相对含量Table 7 Relative contents of vinyl acetate and the impurities in vinyl acetate samples for industrial use

3 结论

1)根据现有不同工艺的实际产品确定了14 种有机杂质种类,通过对2 种色谱柱规格及色谱条件的研究,建立了适用于不同工艺路线制得的乙酸乙烯酯试样纯度和杂质含量的气相色谱检测方法。

2)新方法中,乙酸乙烯酯中的重要杂质分离效果良好,峰形对称,具有较高的重复性和回收率;同时方法极大地降低了各个杂质的检测限,提高了检测灵敏度,实现了乙酸乙烯酯试样的准确定量。

3)为修订现行标准SH/T 1628.2—1996 提供了基础,有利于乙酸乙烯酯产品质量控制,产品检测和对外贸易开展。