基于ANSYS Workbench的感应加热零件热变形分析

雷乾勇 柴进

摘要:为了进一步提高高频加热电机机壳压装精度,避免加工过程中因高频加热以及温度传导引起的工装变形,导致机壳压装不符合要求,采用ANSYS软件对高频加热工装在不同温度和不同材质情况下的热变形进行了仿真研究。经过分析发现,随着温度的升高,工装的变形增加,最终导致工装公差变化。采用不同的材料,工装在不同温度情况下的变形大小不一致,通过改变材料可以在一定程度上缓解工装在高频加热过程中的变形,有利于保证机壳压装的精度。

关键词:ANSYS有限元;电机;热变形;公差;高频加热

中图分类号:TM305 文献标志码:A 文章编号:1671-0797(2022)05-0068-04

DOI:10.19514/j.cnki.cn32-1628/tm.2022.05.019

引言

随着技术的不断发展以及我国国防工业自动化程度的不断提高,作为工业动力来源的电机,无论是对其数量的需求还是对其质量的要求,都在不断提高。近年来,随着国防工业现代化进程的不断推进,我司承接的无刷电机产能稳步提升。

在无刷电机加工环节,实现定子电枢和机壳过盈装配的工位使用了高频加热技术,先使用高频加热电机将铝合金材质的机壳加热到指定的装配温度,然后在气动压床的压力下把定子电枢压装进入加热膨胀后的机壳内,随后使装配完成的电枢与机壳组件在空气中自然冷却,达到合理配合装配的目的。

在加工过程中安装机壳的工装是金属材质,且机壳的尺寸较小,导致高频加热过程中,感应线圈距离安装机壳的工装底座较近,使得感应线圈在加热铝合金材质[1]机壳的同时也会加热工装底座。同时,由于铝合金材质具有优异的导热性能,铝合金材质被加热后机壳上的热量会传导到安装机壳的工装底座上,进一步引起工装底座的温度上升。在加热过程中,工装底座没有额外的冷却手段,加工过程中,工装底座不断升温,加工达到一定数量后,工装升温引起的工装热变形过大[2],将导致下一次准备压装机壳时,机壳和工装底座之间的间隙配合变成过盈配合[3],机壳无法装入工装底座,使得加工不得不停下来,等待工装冷却后再继续。

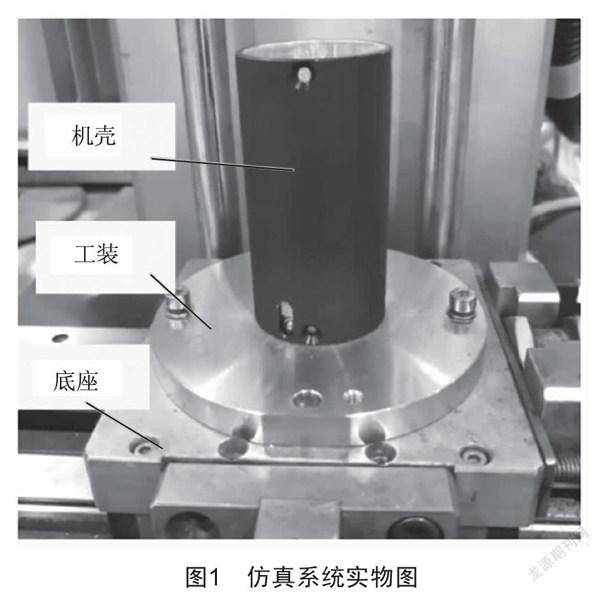

为有效缓解加热过程中工装被动加热对加工效率带来的影响,本文采用ANSYS[4]热变形分析手段对工装在加热情况下的变形和变形产生的热应力进行了仿真分析,为工装的选材和热平衡设计提供数据和理论支撑。仿真系统实物如图1所示。

根据需要研究工装变形实际情況,热源仅设定为工装。

1 散热分析模型

在感应加热过程中,系统的热量存在辐射、对流、传导等三种传递方式。利用ANSYS对感应加热工装这一系统的热平衡进行分析:

式中: ρ为流体密度;ρ为单位体积上的惯性; ρF为单位体积上的质量力;divP为单位体积上应力张量的散度; ρqdτ表示单位时间内由于辐射或其他原因传入τ内的总热量。

其中 ρqdτ包含了传导、对流、辐射三种热量传递方式,分别表示如下:

式中:Q1为传导热流量;λ为材料导热系数,负号表示热量传递的方向与温度梯度相反;A为垂直于导热方向的面积;为沿等温面法线方向的温度梯度。

式中:Q2为对流换热量;ht为对流换热系数;A为壁面的有效对流换热面积;tw为固体表面的温度;tf为冷却流体的温度。

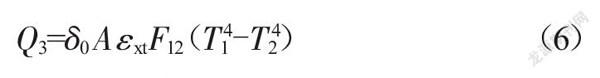

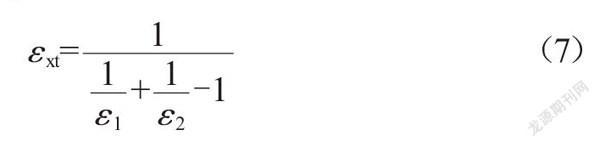

式中:Q3为辐射换热量;δ0为斯蒂芬—玻耳兹曼常数,δ0=5.68×10-8;A为物体辐射换热的表面积;εxt为系统发射率,其中ε1、ε2分别为高温物体表面和低温物体表面的发射率;F12为表面1到表面2的角系数;T1、T2为表面1、表面2的绝对温度。

2 网格无关性验证

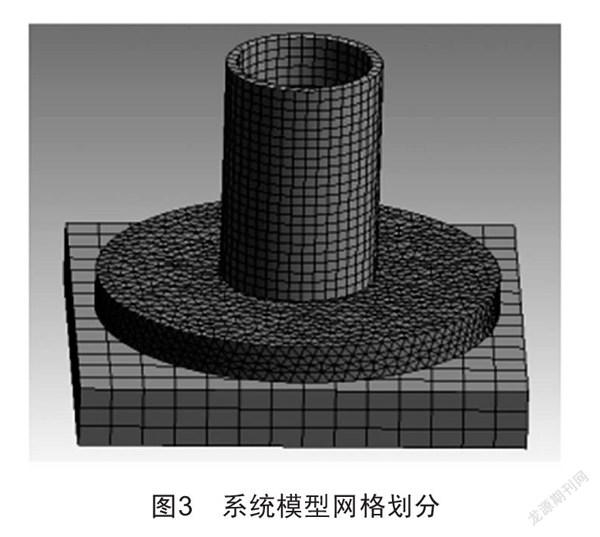

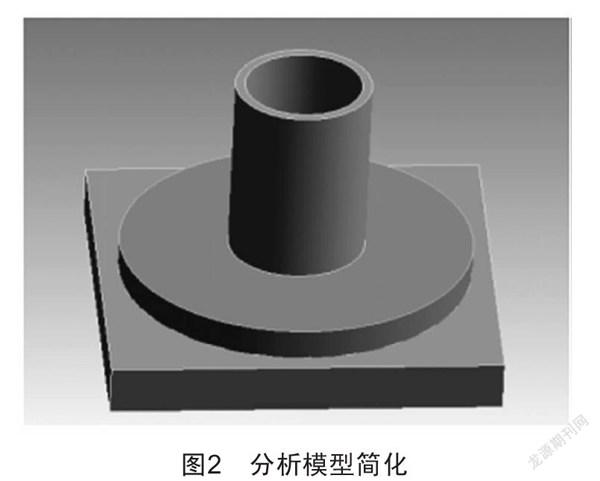

为了能够顺利对系统模型进行分析,对模型进行了如图2所示的简化,保留了模型的主要特征,去掉了螺丝孔、螺纹、不必要的定位孔和台阶等与仿真无关的模型特征,并按照图3对系统进行了网格划分。

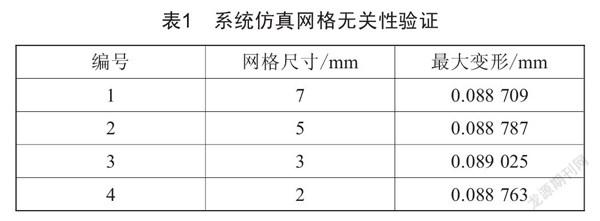

为了验证仿真的可行性和有效性,对使用ANSYS进行划分的网格做了网格划分与仿真结果的无关性验证分析,网格无关性验证结果如表1所示。

由表1的网格无关性验证结果可知,在仿真过程中,使用小于7 mm的网格可以得到具有可信度的仿真结果。实际仿真过程中,为了节约仿真资源,加快仿真速度,选择7 mm网格进行仿真分析。

3 仿真分析

3.1 不同材质工装热变形仿真分析

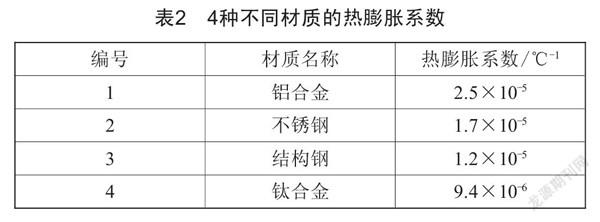

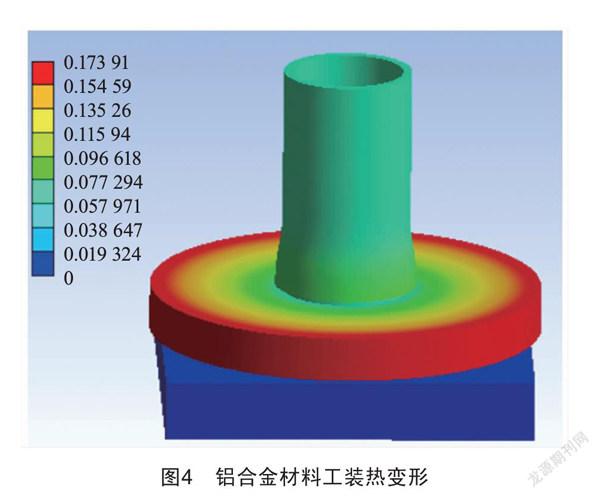

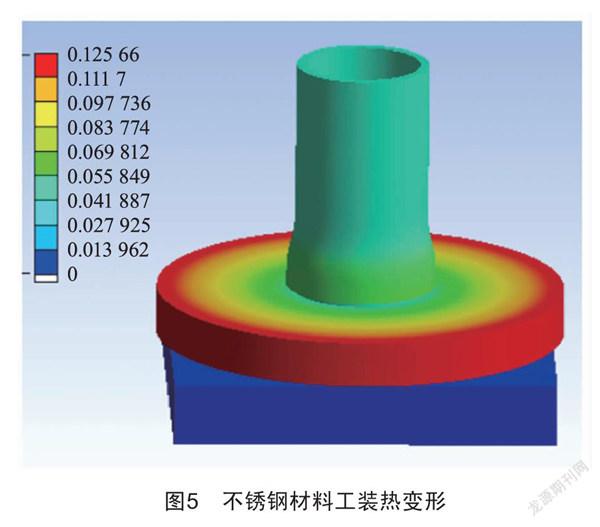

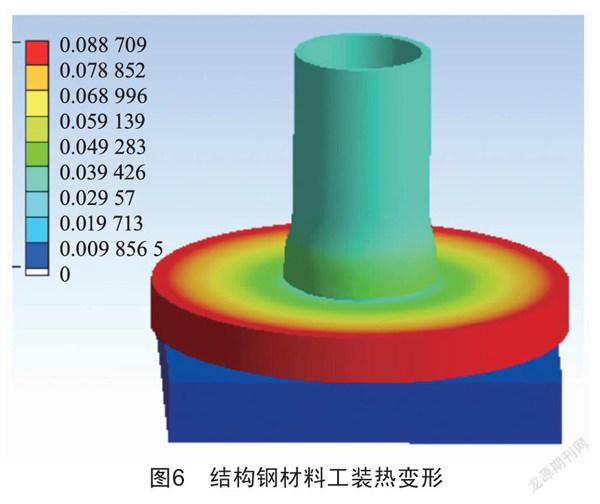

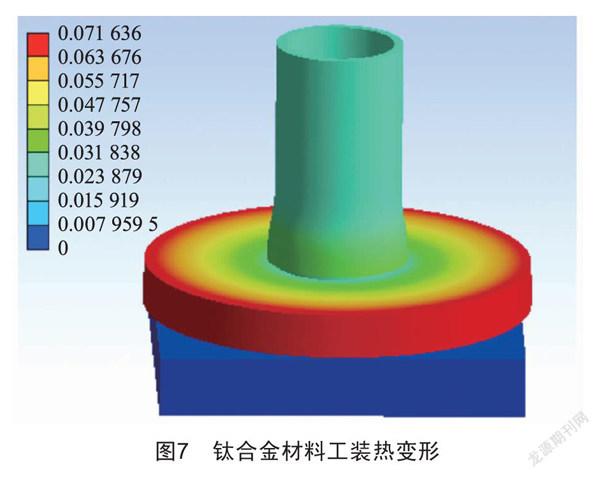

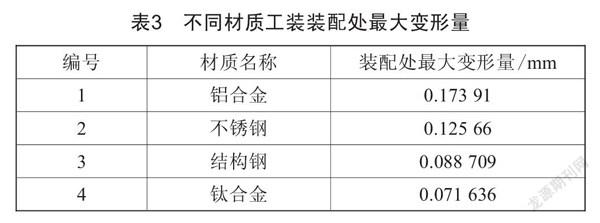

为了分析不同材质的工装在加热温度为180 ℃条件下的变形情况,分析选取了4种常见的工装材质进行计算,分别为铝合金、不锈钢、结构钢、钛合金,4种材质的热膨胀系数如表2所示。

由图4、图5、图6、图7的分析结果可知,工装在温度为180 ℃的情况下,最大变形接近0.1 mm,远超过间隙配合设计0.02 mm的要求,同时,工装的最大变形发生在边缘部分,符合实际情况。

通过改变工装的加热温度,可以有效降低工装的变形量,如图8所示。

由上述分析可知,以上4种材质在加热温度为180 ℃条件下的热变形均超过了公差允许的0.04 mm,如表3所示。

3.2 工装与工件配合部位变形与应力

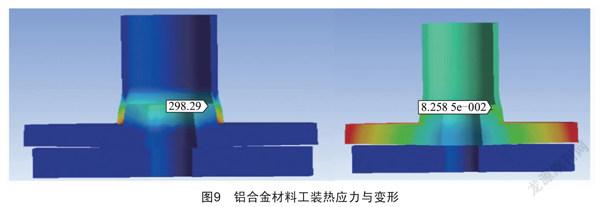

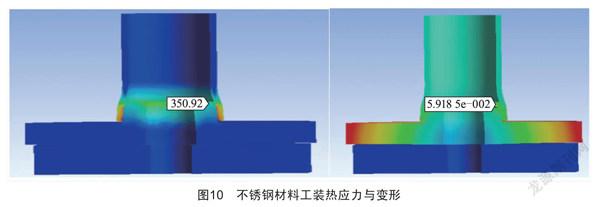

为了研究工装与机壳装配部位的变形和应力情况,对仿真结果进行剖切,对剖面上关心的点和相关数据进行直观的现实分析。

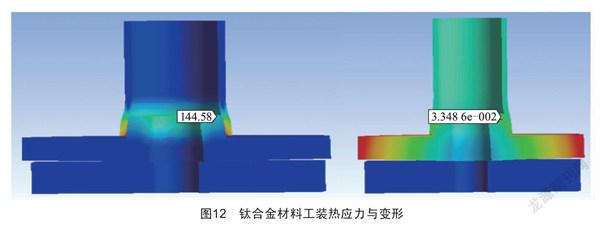

由图9、图10、图11、图12的分析结果可知,工装在温度为180 ℃的情况下,与机壳装配结合处的最大变形均大于0.03 mm,超过间隙配合设计0.02 mm的要求;同时,在工装与机壳的装配结合部位存在较大的热变形引起的应力,最大达到了300 MPa。

3.3 特殊不锈钢材料仿真分析

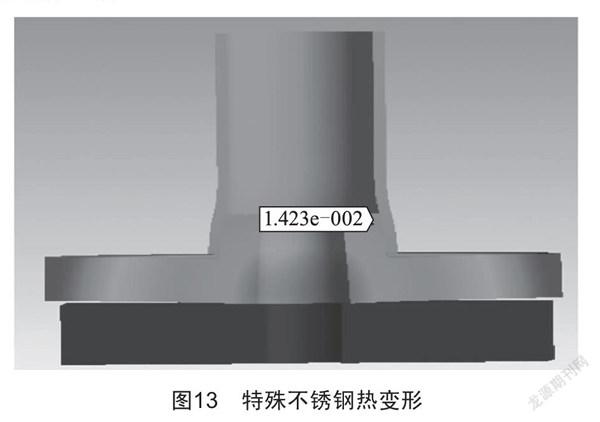

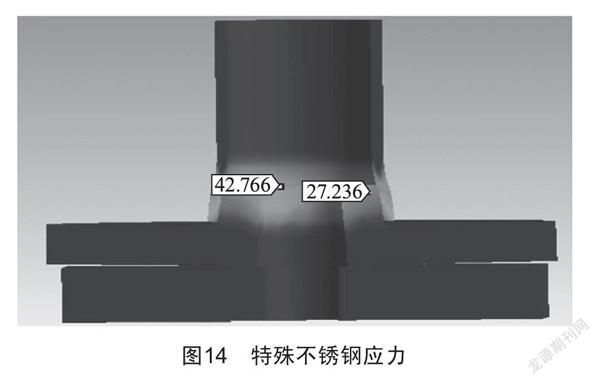

为实现工装在加工过程中不会由于热变形超差,通过查找相关的材料手册,找到一种特殊的不锈钢材质,其热膨胀系数为4×10-6,是钛合金的42.6%。仿真温度为180 ℃,分析结果如图13、图14所示。

如图13所示,特殊不锈钢由于其自身的热膨胀系数较低,在加热温度为180 ℃条件下机壳与工装装配结合处的最大变形量为0.014 23 mm,符合设计需要。

4 结论

(1)温度的升高会导致工装热变形,使得加工过程中工装超差,影响加工效率。

(2)热膨胀系数较高的材质在温度较高的情况下不仅变形较大,影响加工的正常进行,而且在变形前装夹好的工装会在热变形情况下膨胀,在机壳和工装之间产生较大的应力,影响到机壳与电枢装配的加工质量。

(3)采用特殊材质的不锈钢,不仅能够减小热变形,同时还能够有效降低机壳和工装之间的应力。

(4)通过控制工装的温度水平,也可以有效控制工装的热变形量和机壳与工装之间的应力水平。

[参考文献]

[1] 姜江,彭其凤.表面淬火技术[M].北京:化学工业出版社,2006.

[2] 范晋伟,张哲,刘栋,等.基于能量偏差的机床热变形仿真预报研究[J].制造技术与机床,2007(4):63-67.

[3] 李英浩.大型龙门镗铣加工中心性能分析及热误差建模[D].西安:西安理工大学,2016.

[4] 丁金滨.ANSYS Workbench 18.0有限元分析案例详解[M].北京:清华大学出版社,2019.

收稿日期:2021-12-23

作者简介:雷乾勇(1990—),男,贵州人,硕士研究生,工程师,研究方向:非标自动化技术。