切丝机砂轮往复导向轴铜套拆装工具的研究设计与应用

刘鸿 冯焕芬 谢卫 王明杰 袁春风

摘要:SQ35X系列曲(直)刃水平滚刀式切丝机在制丝生产线中是较为常用的机型,该类型切丝机砂轮往复机构的导向轴与铜套的配合精度要求高,安装时稍有不慎,就会导致往复机构在运行过程中出现抖动、卡滞等现象。基于采用传统拆装方式对铜套进行拆装时会造成导向轴和铜套损伤,经过技术研究,结合设备性能分析,设计了一种拆装导向轴铜套的新型工具,该工具具有结构简单、安装方便、操作容易和便于维护等优点。采用该工具对导向轴铜套进行拆装,能够解决盲目拆装铜套造成的设备损坏等问题,从而提高切丝机的稳定性,确保切后烟丝(或梗丝)能够达到工艺要求,同时也能延长切丝设备的使用寿命。

关键词:切丝机;导向轴;铜套;拆装工具

中图分类号:TS43 文献标志码:A 文章编号:1671-0797(2022)05-0026-04

DOI:10.19514/j.cnki.cn32-1628/tm.2022.05.007

引言

切絲机是烟草行业制丝生产线中的关键设备,它的工艺任务[1]是将烟叶(或烟梗)按设定要求切成宽度均匀的叶丝(或厚度均匀的梗丝),从而满足后工序加工要求。SQ35X系列曲(直)刃水平滚刀式切丝机在制丝生产线中是较为常用的机型,它的机头部分包括砂轮磨刀器部件,砂轮往复机构是砂轮磨刀器部件的重要组成部分,砂轮往复机构是通过直联减速器减速后,以设定的转速输出,经齿轮齿条副传动,驱动磨刀器做水平往复匀速直线运动。下导向轴与铜套接触摩擦,使整个磨头装置做水平往复运动。砂轮磨刀器部件中砂轮修整的作用主要是采用校对装置限定或修整砂轮的磨削工作面,使其在砂轮进给中始终恒定,从而使刃磨后刀片的切削圆周恒定,保证刀片与刀门间隙为定值,确保切丝质量;同时,砂轮在运动中又会因不断磨削及烟末、烟油粘附而钝化,此时通过修整砂轮,也可以保证刀片刃磨质量,利于切削。

因此,砂轮往复机构导向轴与铜套的配合精度要求很高,安装时稍有不慎就会导致往复机构在运行过程中出现抖动、卡滞现象,从而无法保证刃磨后刀片的锋利程度,这对切后烟丝(或梗丝)的质量影响较大,故对导向轴铜套拆装过程的要求非常高。

1 存在的问题

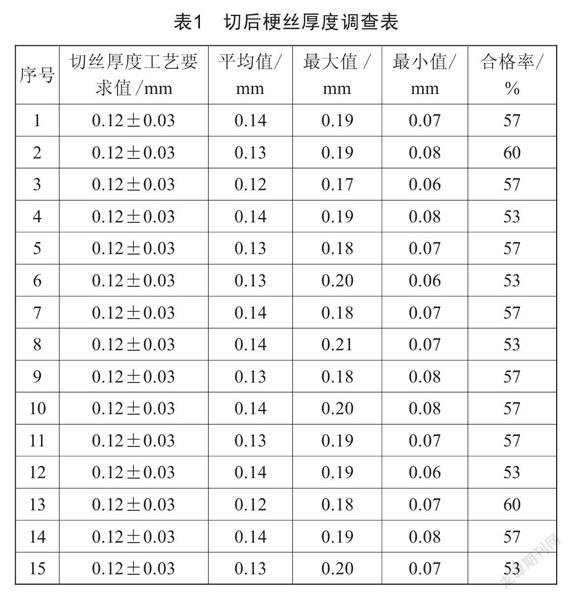

在制丝生产过程中,切丝宽度(或切梗丝厚度)是切丝机一个非常重要的工艺参数。在生产过程中,两台切梗丝机出现了梗丝厚度不均等现象,便对这两台切梗丝机的切丝过程进行了跟踪调查,对切后梗丝进行了取样分析[2-3],结果如表1所示。

通过以上数据可以看出,这两台切梗丝机出现了切丝厚度不均的现象,切后梗丝厚度不能满足工艺要求。针对以上问题,技术人员对该切梗丝机进行了调查分析[3-4]。

首先,采用涂色法对该设备的刀门间隙进行检测,发现上下刀门间隙和侧刀门间隙均符合设备工艺要求。其次,逐步检查设备气动系统和刀门升降情况,并没有发现异常情况。然后,又通过查询MES(Manufacturing Execution System)系统,对来料含水率、温度、电子秤流量和流量变异系数进行调查分析,发现以上参数均符合工艺要求。于是又检查了刀辊转速、上下铜排链的运行情况,发现刀辊转速符合工艺要求,且铜排链沟槽没有结垢,不存在排链打滑,铜排链运行正常。随即对刀片的磨削情况进行检查,发现刀片磨削不平整,呈锯齿状,即出现了波浪刀、锯齿刀等情况。接着再对砂轮和砂轮修整器进行检查,发现砂轮表面平整无结垢、转动顺畅,砂轮修整器金刚石部位完好,且砂轮磨削面的修整情况也正常。接下来对磨头往复装置进行了检查,发现磨头往复装置出现抖动、卡滞现象,导致磨头往复电机电流过大,出现过载停机现象。最后对砂轮往复齿轮齿条进行了检查,发现齿轮齿条完好,且润滑良好,运行平稳,无卡滞现象。

技术人员通过对该切梗丝机进行逐一检查分析后发现,该设备存在刀片刃口磨削异常、磨头往复装置抖动、磨头往复电机过载等现象,于是初步判定该设备的磨头导向轴出现异常。接着,技术人员又拆除了导向轴护罩进行检查,发现导向轴出现了较严重的磨损、拉伤和轻微的沟槽等痕迹,导向轴和铜套的配合精度遭到了破坏。通过调查分析后得出的结论是由于导向轴铜套发生了轻微的变形和拉伤,随着磨刀装置的往复运动,导向轴发生磨损、变形、损坏。接着,技术人员将磨损严重的导向轴和铜套进行了更换,但更换了新的导向轴和铜套后的磨头在往复运行时又出现了抖动、卡滞现象,导向轴上也出现了一些磨损的痕迹,铜套与导向轴又出现了配合不良的情况。

经过调查分析,技术人员得出的结论是铜套的拆装方式对铜套造成了损坏。

导向轴铜套的传统拆装方式一般有两种:一是直接使用榔头进行敲打作业,这种方式属于暴力拆装,榔头敲击部件表面产生的点接触,再加上铜套本身的材料限制,极易造成铜套的表面损伤变形,使铜套与导向轴的配合精度遭到破坏;二是通过拉锤进行拔拉拆装作业,这种方式是利用一个突发的拉力对铜套进行拔拉,同样也会造成铜套的损伤变形。铜套在变形后会与接触的轴产生不规则的间隙,导致切丝机磨头往复运行时产生抖动、卡滞等现象。磨头产生抖动会造成砂轮不能够平稳有效地对刀辊上的刀片进行磨削,使刃磨后的刀片不够平整锋利,从而造成切丝厚度不均、跑片等现象,严重影响切丝质量。往复导杆卡滞则会增大往复电机的运行负荷,造成往复电机过热、过载停机,这又会影响生产的连续性。另外,损伤变形后的铜套又会磨损导向轴,造成导向轴不可逆转的损伤,进而影响它与铜套的配合精度,造成较大的经济损失。

2 导向轴铜套拆装工具的研究设计

切丝机砂轮机构属于高速运转设备,设备的配合精度要求高,这就对其安装调试过程提出了很高的要求,因此研究设计一种能够在拆装导向轴铜套时不对零部件造成损伤的方法很有必要。经过技术研究,再结合设备性能进行分析,设计了一种拆装导向轴铜套的新型工具,该工具主要由卡盘(图1)、定位座(图2)、进向丝杆(图3)等部件组成。

3 导向轴铜套拆装工具的应用

导向轴铜套拆装工具的定位座和卡盘通过中间的进向丝杆连接,定位座的位置固定不动,卡盘可以通过前后的螺帽在进向丝杆上左右移动。在进行导向轴铜套的拆装时,将定位座一端固定于切丝机导向轴盖板处,将丝杆穿过铜套安装孔,并将另一端的卡盘固定于所需拆装的铜套端面,通过不断地拧紧螺帽,实现铜套在安装孔内的拆装。在切丝机导向轴铜套的拆装过程中,通过安装在导向轴盖板处的定位座将进向丝杆固定在导向轴的轴向位置,精准地穿过磨头的铜套安装孔,与导向轴的轴心重合。用安装在进向丝杆上的卡盘对铜套施加一个推力,推动铜套进入安装孔内,卡盘平面与铜套之间是面接触,这就使拆装部件不会因单点受力而受到损伤,从而确保了拆装部件的完好性和配合精度。

使用导向轴铜套新型拆装工具更换新的导向轴与铜套后,又对这两台切梗丝机的切丝过程进行了跟踪调查,发现该切梗丝机不再出现刀片刃口磨削异常、磨头往复装置抖动、磨头往复电机过载等现象,设备运行平稳正常;同时也对切后梗丝进行了取样分析[2-3],结果如表2所示。

从表2数据可以看出,使用了导向轴铜套新型拆装工具之后,磨头能够在往复电机的带动下平稳地做往复运动,砂轮能够稳定地对刀辊上的刀片进行磨削,这就保证了刀片的平整度和锋利程度,从而确保了切后梗丝的质量。

4 结语

通過调查分析结果可以看出,采用导向轴铜套新型拆装工具对铜套进行拆装,能够很好地解决传统拆装方式对导向轴和铜套造成损伤的问题,且该工具具有结构简单、安装方便、操作容易和便于维护的特点。该工具特殊的结构和拆装方式,使其施加的力能够有效地作用于导向轴铜套,不但能保证导向轴和铜套的完好性和配合精度,使切丝机运行更加平稳,确保切后的烟丝(或梗丝)能够满足工艺要求,还可以使导向轴铜套的拆装过程更加省力,使拆装效率得到提高。

[参考文献]

[1] 国家烟草专卖局.卷烟工艺规范[M].北京:中国轻工业出版社,2016.

[2] 肖静,李昆,孙意然,等.卷烟工艺中切丝宽度的均匀性分析[J].轻工科技,2020,36(11):84-85.

[3] 王丁,罗春晓,曾敏东,等.SQ35A切丝机切丝质量问题分析[J].中国设备工程,2021(19):85-87.

[4] 钟志民.卷烟制丝设备故障的分析和防范探讨[J].中国设备工程,2021(17):82-83.

收稿日期:2021-12-07

作者简介:刘鸿(1975—),男,贵州遵义人,助理工程师,研究方向:卷烟制丝设备技术改造与维修。