预制构件生产线多模台排样布局优化问题研究

陈洁琼 樊留群

摘 要:预制构件生产的MES系统中需要使用模台排样任务结果以安排生产作业调度规划。针对生产排产作业时工装模具调度、模台排样周转时间长,模台面积利用率低的问题,主要研究了以矩形包络算法为零件预处理方式,并结合空余面积扫描算法的全局性及遗传算法的最优解,在多块模台上尽可能多地摆放预制构件进行生产的排样算法,在上层环节中可以通过CAM系统进行初始的预估排样,并以此作为排样任务结果,为后续MES系统中的生产作业调度规划提供较好的下料排样基础。

关键词:预制构件;模台排样;遗传算法;矩形包络

中图分类号:TP391 文献标志码:A 文章编号:1003-5168(2022)3-0042-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.03.010

Research on the Layout Optimization of Multi-Die Tables in the Production Line of Precast Components

CHEN Jieqiong FAN Liuqun

(1.Zhejiang Institute of Mechanical & Electrical Engineering, Hangzhou 310053,China; 2.Tongji University, Sino-German Couege,Shanghai 200092,China)

Abstract: In MES system of prefabricated component production, the results of die layout are used to arrange production scheduling. Aiming at the problem of tooling and die scheduling, long turnover time of die layout and low utilization rate of die area, mainly studies the layout algorithm based on genetic algorithm and combining rectangle envelope algorithm and spare area scanning algorithm to place as many prefabricated components as possible on multiple die tables for production, which can be realized through cam system in the upper link The initial estimated layout is used as the result of the layout task, which provides a good basis for the subsequent MES production scheduling planning.

Keywords: prefabricated components; die layout; genetic algorithm; rectangular envelope

0 引言

預制构件生产的MES系统中需要使用模台排样任务结果以安排生产作业调度规划[1]。在预制构件车间,模台是核心资源,合理地排样可以提高模台的面积利用率,减少模台的周转时间,从而提高生产线的整体效率。排样方法直接影响模台的利用率、生产线生产效率、预算成本等。因此,在上层环节中可以通过CAM系统进行初始、预估排样,并以此作为排样任务结果,为后续MES系统中的生产作业调度规划提供较好的下料排样基础。对二维不规则零件采用包络法预处理。陈洁琼等[2]提出了利用空余面积扫描法,并结合遗传算法对二维不规则风管零件进行排样优化的算法。孙波等[3]设计了利用剩余矩形排样算法对二维矩形件排样问题进行优化,并利用遗传算法进行排样求解。陈仕军等[4]提出了一种利用空白矩形填充和领域搜索结合的矩形件排样优化算法。本研究主要研究在多块模台上尽可能多地摆放预制构件进行生产的排样算法。

1 预制构件排样数学模型

针对预制构件的排样问题,简单来说就是在一定数量的模台上,布置一定形状和数量的预制构件,需要确保这些预制构件相互之间不干涉、重叠,最重要的是不能超过模台上的排样边界区域,但是,又需要尽可能地提高模台的利用率。

本研究针对预制构件的排样算法,提出了如下的排样数学模型。

式中:F为模台利用率,是指待排样包络板的面积占实际使用模台总面积的比例;m为模台的数量;n为待排样包络板的数量;wi表示待排样包络板P的宽度;h表示待排样包络板Pi的高度;S=wℎ表示每个预制构件的面积;W为模台R的宽度;H为实际排样后使用的模台高度;L为模台长;x和y表示待排样包络板Pi的左下角坐标; θ表示待排样包络板Pi的旋转角度,其中[θ∈0,90]; mWH为实际使用的模台总面积。

上述模型中,在m块模台R(长为L,宽为W)上将n个预制构件{ P,P,…,P}按照一定的约束条件排放,使模台利用率最大化。模台上排放的每个预制构件的边都要平行于模台的四边。其中约束条件如下。

①Pi和Pj待排样包络板之间不能重叠,其中,i≠j,i;j=1,2,3,…

②Pi必须排入到模台R的边,即待排样包络板在排样过程中不能超过模台的边缘。

③Pi的边必须平行于模台R的边,Pi预制构件可以90°旋转后再进行排放。

④只采用一种排放方式,即横排或竖排(旋转90°再排放),直接排放待排样包络板。其中,横排是指预制构件的长边平行于模台件的宽,较短边平行于模台的长边。

⑤由n个待排样包络板P(i=1,2,3,…,n)组成一个待排样包络板集合C={P,P,…,P},其中Pi可以表示为P=(x,y,w,h,θ)。

2 優化算法与分析

2.1 零件预处理

本研究选择采用矩形包络算法对排样零件进行矩形包络。对露出钢筋的预制构件进行包络,计算包络后形成矩形的预制构件面积。因露出钢筋长度不一,实际的模台上各预制板之间还应设置工人行走的区域,故包络后的矩形有多种情形。将包络后的矩形面积与预制构件板面积的比值设置为矩形包络比率,通过比较每种包络方式产生的包络比率,选择最小的矩形包络比率对象作为其后排样方案中的待排样包络板。

2.2 空余面积扫描算法排样过程

空余面积扫描法排样步骤如下。

①将整个空白模台设置为初始的剩余空白区域集。

②排入待排样包络板P后更新剩余空白区域集,再排入下一个预制构件[Pi]。

③待排样包络板Pi在排入时,先选择剩余空白区域左下角的顶点作为插入点,使预制构件P的左下角顶点放置于空白模台左下角顶点(x,y)处,以此坐标点作为基准点累加上P的w和ℎ值,得到坐标(x+w,y+ℎ),即为待排样包络板Pi的右上角顶点值,将此值与剩余空白区域集的最大长L、宽W坐标值对比,若x+w,y+ℎ≤(W,L),则排入该包络板。否则,将该包络板旋转90°后重新进行上述排样步骤。当旋转后的包络板仍不能排入时,将该剩余空白区域最左下角(x,y)在两轴的方向上加入最小步进值x+1,y+1,再重复上述步骤进行排样。

④当待排样包络板P在排入模台R时,尝试上述步骤③后,无法排入R模台中的剩余空白区域集,则将待排样包络板排入模台R中。

⑤重复上述步骤,直至所有待排样包络板排放在模台上。

2.3 遗传算法编码

在空余面积扫描法的排样算法的基础上,最终的排样方案由各待排样包络板排入模台的顺序及其摆放角度决定。包络板在采用矩形包络算法进行处理后,形成的角度从最优摆放形态上看,只有[0°、90°]两种角度,因此,本算法在设计遗传算法编码方式时选择采用3层染色体编码的方式进行编码。

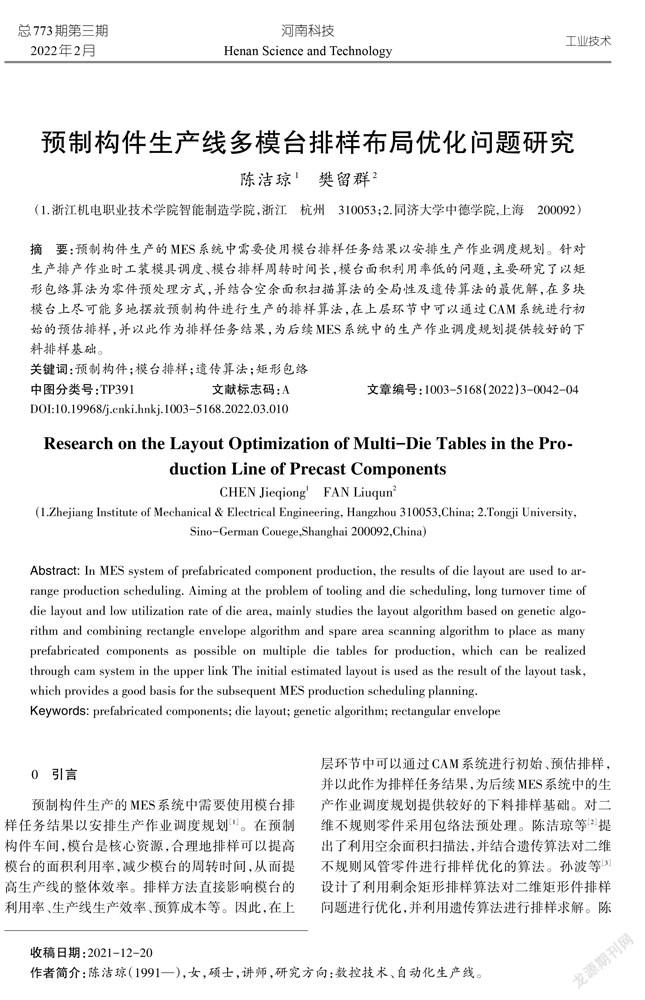

在该编码方案中,3层染色体的数字依次分别指构件排入顺序、构件所属批次的编号、构件在该批次中所属编号。正负号代表零件的放入方向,正号代表0°摆放,负号代表90°摆放。如图1所示,当一个染色体的编码为{-11,22,21,-15,13,-25,35}时,代表批次号为1、序号为1的构件,批次号为2、序号为2的构件,批次号为2、序号为1的构件,批次号为1、序号为5的构件,批次号为1、序号为3的构件,批次号为2、序号为5的构件,批次号为3、序号为5的构件,按照1、2、3、4、5、6、7的顺序放入模台。其中11、15和23零件为90°摆放,22、21、13、35号零件为0°摆放。

据此,排样方案就通过染色体编码的方式进行了标记。其后对由排样方案染色体组成的种群进行遗传算法的操作,可以得到相对最优的个体排样方案染色体。

在该问题中所要优化的目标函数如公式(6)所示。

所有待排样包络板占用模台的总体高度H应尽可能小。同批次编号的预制构件因后续装配需要,应保证其排放在同一模台或相近的模台上。因此,选择以每3块模台为集进行筛选,统计种群中个体能完整组成同批次的排样方案染色体数量,数值越大的个体,适应度函数越高。

而在遗传算法中,适应度函数代表着个体适应选择的能力,适应度函数越高,则个体越容易在选择中留存下来。选取适应度函数如公式(7)所示,个体对应的排样方案中零件所占的高度H越小,个体的适应度函数就越高。

在按评价指标择优后,上一代种群中的个体需要通过择优、交叉、变异三个过程来产生下一代种群。

2.4 优化算法与流程

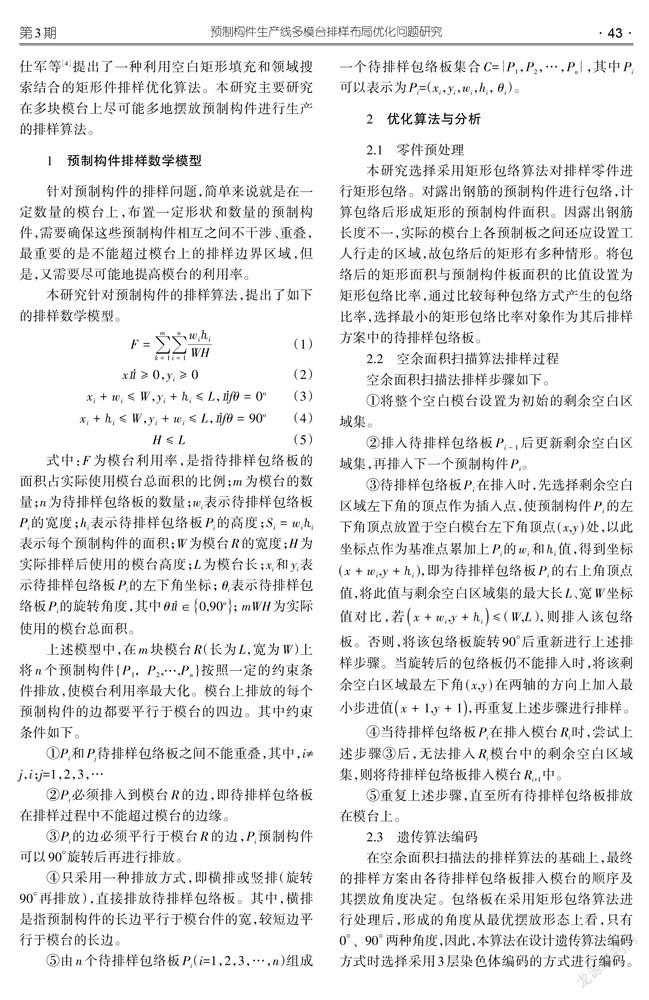

本研究提出的算法需要考虑以下三点。第一,对外轮廓上含有预埋洞和出筋的预制构件进行包络处理;第二,考虑多模台排样问题;第三,多模台排样约束条件。需要着重说明的是,在进行矩形包络时,根据下述三个规则实现。图2为某型号预制墙板的3层包络轮廓线。包络线需要3层,第一层(最内层):对构件进行最小矩形包络;第二层(中间层):设置四边可变参数作为钢筋出筋外轮廓线;第三层(最外层):此层轮廓线可共边,是人在模台上行走的区域。进行排样时,以最外层作为包络线。

矩形包络算法在二维不规则零件排样的应用上较为广泛[5-8],空余面积扫描算法与传统的BL排样算法[9]、下台阶排样算法[10]比较,显示出更强的局部优化能力,而遗传算法在全局寻优搜索方面的性能要更好。将这三种算法融合使用,提出了一种针对预制构件在多模台上排样的算法。

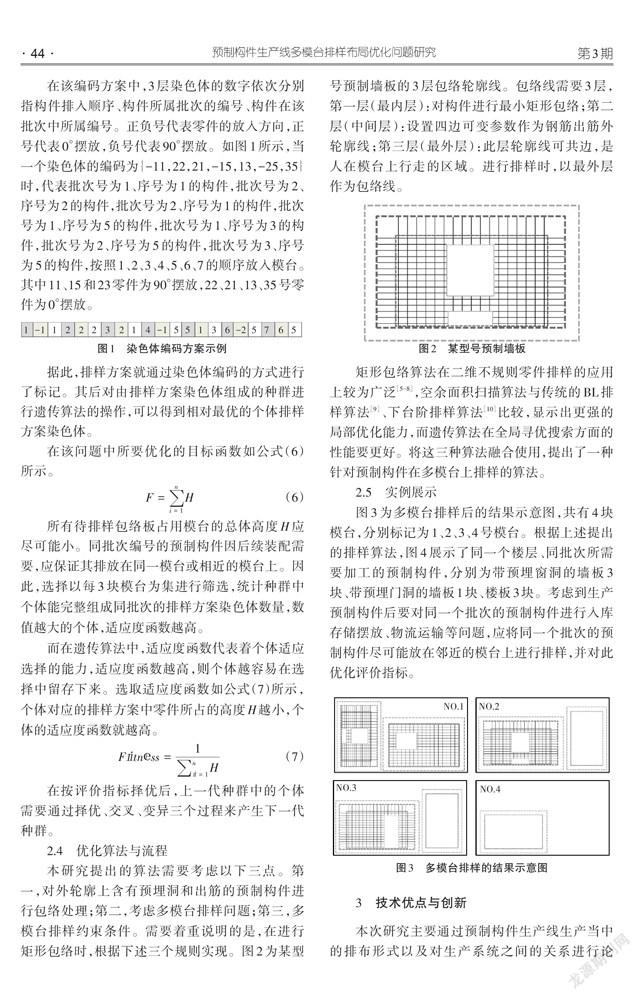

2.5 实例展示

图3为多模台排样后的结果示意图,共有4块模台,分别标记为1、2、3、4号模台。根据上述提出的排样算法,图4展示了同一个楼层、同批次所需要加工的预制构件,分别为带预埋窗洞的墙板3块、带预埋门洞的墙板1块、楼板3块。考虑到生产预制构件后要对同一个批次的预制构件进行入库存储摆放、物流运输等问题,应将同一个批次的预制构件尽可能放在邻近的模台上进行排样,并对此优化评价指标。

3 技术优点与创新

本次研究主要通过预制构件生产线生产当中的排布形式以及对生产系统之间的关系进行论述,同时利用数学模型以及计算方法进行求解,切实提高了预制构件生产的模台利用效率,并进一步降低了构件的生产成本,也通过实际的生产数据核对了此方法的效果。因此,针对本研究的相关工作的开展来看,它的优势与创新点有4个方面。

①在研究对象上,本次研究属于跨学科研究。研究不仅实现了将制造业的生产理念应用到建筑领域中,而且也探讨了建筑工业化领域中的预制构件的生产以及构件排样的排布问题。通过研究的论述以及研究成果,可证明该方式不仅有利于缩短构件的生产时间,并且也能降低构件的生产成本。

②从模型应用来看,在求解模型上,本研究主要针对矩形件排样问题进行了数学内涵的展示,同时构建了相应的数学模型,并以图像化的处理方式,对模型进行了详细的解释,结合构件生产行业的特定条件,对生产组合模型进一步优化,这在一定程度上实现了对矩形件的排样问题进行充分理论叙述与扩充。

③在算法实现上,本研究针对传统矩形件排样问题以及其算法进行了优化,并针对单块模板进行排样,通过求解单个模板的排量最优解进行整合,以此发现传统的排样结果十分杂乱,且操作性不强。对此,研究采用全新方法,实现了求解模板的最少需求量,并进一步扩大其综合利用效率,从而使其在应用的过程中,能够更贴合预期目标。

④本研究通过实例分析得出结论。通过对此种方法的应用,能够提高台模利用效率,而且也能进一步提升生产效率,还能有效降低养护的费用。同时,研究论述方法能够使排样结果更加规整,更有利于实际操作,具备较高的应用性。

4 结语

本研究主要提出并研究了预制构件在多模台上排样的算法研究,排样方法是将带有预埋洞的预制件先包络成矩形,利用空余面积扫描算法的局部优化特点,结合遗传算法全局搜索的优点,提出了一种针对预制构件在多模台上排样的方法。该算法从理论上可以提高模台的利用率,从而提高预制构件生产线的生产效率。在CAM系统中进行初始预估排样,并以此作为排样任务结果,为后续MES系统中的生产作业调度规划提供较好的下料排样基础。

参考文献:

[1] 吴姝娴.信息化技术在混凝土预制构件生产过程中的运用[J].绿色建筑,2016(6):24-26.

[2] 陈洁琼,樊留群,杨剑.遗传算法在风管制造排样中的应用[J].制造业自动化,2017,39(5):113-115,143.

[3] 孙波.钣金件剩余矩形排样遗传优化方法研究[J].西安工业大学学报,2015,35(4):287-292.

[4] 陈仕军,许继影,戎爱英,等.空白矩形填充和邻域搜索结合的矩形件排样优化算法[J].锻压技术,2021,46(2):52-58.

[5] 楊卫波.基于遗传模拟退火算法的矩形件优化排样[J].计算机工程与应用,2016,52(7):259-263.

[6] 朱霄霄.基于矩形包络的二维排样优化[D].徐州:中国矿业大学,2020.

[7] 杨攀,李富平,杨文通,等.基于遗传算法和启发式方法的二维不规则零件排料[J].组合机床与自动化加工技术,2005(7):36-37.

[8] 隗平平,刘斌.基于并行遗传算法的矩形件排样优化[J].组合机床与自动化加工技术,2011(3):78-82.

[9] 韩志仁,林德强.基于BL碰撞算法求解排样过程中干涉的问题[J].沈阳航空航天大学学报,2011,28(2):1-4.