DCS系统发展及其在水泥智能工厂建设中的作用

王恒兵

摘 要:DCS系统作为工业生产控制的核心,伴随着电子计算机和控制技术的发展应运而生,经过近半个世纪的发展,在水泥等流程行业得到了广泛运用,有效提升了工业自动化控制水平。当前国家正大力推行工业互联网应用,水泥行业也正在掀起智能工厂建设热潮。本文从DCS系统的概念、发展及其在水泥的应用,论述了DCS系统与工业互联网的关系以及在水泥智能工厂建设中的作用,预测了DCS系统的未来发展方向。

关键词:DCS系统;工业互联网;水泥智能工厂

中图分类号:TQ172.6 文献标志码:A 文章编号:1003-5168(2022)4-0017-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.04.003

Development of DCS and Role in Construction of Intelligent Cement Plant

WANG Hengbing

(Anhui Conch Information Technology Engineering Co., Ltd., Wuhu 241000,China)

Abstract: As the core of industrial production control, DCS came into being with the development of electronic computer and control technology. After nearly half a century of development, DCS has been widely used in cement industry and other process industries, and has effectively improved the level of industrial automation control. At present, China is vigorously promoting the application of Industrial Internet, and the cement industry is also setting off an upsurge in construction of intelligent plant. From the perspectives of concept, development and application of DCS in cement industry, this paper discusses the relationship between DCS and Industrial Internet, its role in the construction of intelligent cement plant, and forecasts the future development direction of DCS.

Keywords: DCS; industrial internet; intelligent cement plant

1 DCS系統概述

1.1 技术发展

20世纪70年代,以霍尼韦尔TDC2000系统为代表的第一代集散控制系统开始应用于化工等流程行业,有效提升了生产线的控制水平,此时的DCS具备了操作管理装置、通信网络和现场分散控制装置,实现了DCS“分散控制、集中控制”的基本功能。

进入20世纪80年代后期,随着半导体技术、网络技术、控制技术、计算机技术和软件技术的飞速发展,DCS系统功能、网络传输速率和系统可靠性不断提高,软件界面由梯形图、填表式组态开发方式逐渐向图形化编程方式发展,系统开发和维护难度逐步降低。另外,各大系统都在向可扩展性、标准化和产品化方面发展,DCS的发展应用日趋成熟,逐渐成为流程行业自动控制的标准配置。

DCS系统的发展是测控仪表行业的一次重大革命,DCS出现之前,流程行业的各工序车间,都设置有就地的控制室,受限于通信技术的欠缺,所有的开关和仪表监控信号都是通过电缆与控制室内的模拟灯光指示屏和开关控制台相连,控制室监控设备庞大复杂,大量的电缆集中敷设于控制室内。融合4C技术包括计算机技术(Computer)、通信技术(Comunication)、控制技术(Control)和显示技术(CRT),输入/输出(Input/Output,IO)模块就地置于控制室内,采集现场信号,经过现场控制器计算处理后,通过通信网络,实现中央控制室的集中监控。

各现场控制器按照现场工序进行分片控制,一个现场控制器的故障不影响整个DCS运行,分散了系统风险。为了提高系统可靠性,部分重点行业对控制器、网络、通信模块及操作站等采用了冗余配置,极大地提高了DCS的运行可靠性。

DCS作为工厂监控的核心系统和设备,主要由大量的电子元器件组成,针对工业现场粉尘大、温度高、电磁环境差等一系列问题,在产品的防尘、防腐、抗电磁干扰方面做了大量的设计工作,系统控制器、卡件、网络设备及操作站都是专用工业设备,防护等级高,体积庞大,造价不菲。

1.2 DCS系统技术

DCS全称集散控制系统(Distributed Control System,DCS),主要以现场I/O模块、控制器、控制网络和操作站为基础,采用控制功能分散、显示操作集中、兼顾分而自治和综合协调的设计原则的生产控制系统,在流程行业得到了广泛的应用。作为DCS系统神经系统的通信网络,连接控制器、操作站和IO系统,具有如下特点:极高的可靠性,必须连续、准确运行;适用于恶劣环境,能抗电源、雷击、电磁和低电位差干扰;分层结构,为适应DCS的分层控制要求,其通信网络分为现场总线、车间级网络系统、工厂级网络系统等不同层次。

DCS系统包括现场控制站(I/O站)、数据通信系统、人机接口单元、电源、机柜等多元化组成,系统有着开放体系架构,能够提供多层开放数据接口。在DCS系统设计中运用合适冗余配置,诊断模件及自诊断功能,保证系统应用可靠性。系统内任意组件产生故障问题,都不会对系统工作造成影响。系统参数、报警、自诊断与管理功能高度集中CRT与打印机显示打印,从系统功能与物理层面分散控制系统,整个DCS系统可以达到99.9%的可利用率,系统的平均无故障用时基本为10万 h,基本广泛应用于火电、核电、石化、冶金、建材等行业领域。

2 DCS系统在水泥行业的应用

水泥作为典型的流程行业,生产过程全部实现了机械化。在立窑和湿法线时期,自动化程度较低,基本是继电器和仪表集中监控,矿山和发运等外围生产环节,基本采用人工操作设备开关的原始方式,设备的启停联锁主要依靠继电器电路保护实现,模拟量调节靠集中式仪表进行监控和调节,部分环节甚至完全依赖于人工经验操作,系统自动化控制水平较低,系统运行的稳定性和产品的质量控制水平较差。产线运行周期较短,对操作维护人员的要求较高,产线人员多,工作量大。

20世纪八九十年代,国家通过技术引进,建设了一批具有国际先进水平的新型水泥干法生产线,配套引进了当时十分先进的DCS控制系统。20世纪90年代在引进消化吸收进口产线工艺、装备等技术的基础上,国产化新型水泥干法生产线开始在国内掀起建设热潮,DCS也随之在新建水泥生产线上得到广泛的应用,经过20多年的应用,水泥生产线DCS应用日渐成熟。下面以一个典型水泥工厂的DCS应用案例,说明DCS在水泥行业的应用配置原则、控制范围和技术实施要点。

采用开放式DCS系统,全面支持现场总线技术,采用全局数据库技术,实现全局一体化编程。系统通信为标准以太网,系统编程语言采用IEC61131-3标准。

系统网络分为现场控制层和控制管理层。

2.1 现场控制层

①现场总线设备及第三方PLC采用ProfiBus DP通信标准与控制器进行通信,传输介质采用光缆或标准双绞线。

②现场智能仪表采用ProfiBus PA通信标准与控制器进行通信。

2.2 控制管理层

①采用标准TCP/IP协议以太网实现系统控制器及操作员站之间的通信;网络结构为星型结构;传输介质为光缆。

②采用OPC数据交换标准与外部管理系统进行通信。

DCS过程控制站采用现场总线控制器,包含电源、控制网络、现场总线网络连接模块,采用工业防尘防腐设计,电源采用冗余设计。

控制器正常运行后,控制器加载、上传不会造成设备停机,在此基础上要求控制器负荷小于70%[1]。

DCS操作员站硬件选用适用工业现场的PC机,操作员站软件运行在Windows操作系统上。操作员站使用以太網与过程站及其他设备进行通信,操作员站之间数据及画面完全可以共享,互为冗余备份。

系统状态显示方面,分为系统总体显示、过程站显示、模件显示三部分,系统自动进行实时诊断,诊断状态信息在诊测画面上以图形方式显示及文字详细提示。趋势显示支持对变量进行趋势组态,画面可以进行灵活操作,实时操作记录及打印。用户操作界面为图形界面,所有操作风格为“所见即所得”操作风格。

3 DCS与工业互联网之间的关系

DCS系统作为工厂生产控制的核心,实现了工业生产监控由电气自动化控制发展到电子计算机控制,是工业3.0时代的重要标志。DCS系统本身就是一个局域性的物联网,是工业互联网的重要基础。

工业互联网是新一代信息通信技术与工业经济深度融合的新型基础设施、应用模式和工业生态,通过对人、机、物、系统等的全面连接,构建起覆盖全产业链、全价值链的全新制造和服务体系,为工业乃至产业数字化、网络化、智能化发展提供了实现途径,是第四次工业革命的重要基石。

比较而言,DCS与工业互联网相比,存在以下特点。

①两者都是信息通信技术与工业深度融合,实现了人、机、物、系统的全面连接,从理念上来说,两者是基本一致的。DCS系统采集了生产线信号进行逻辑处理和控制运算,并通过系统控制网络与中控操作站相连,实现操作人员对现场机器、设备和产线的监控、调节和控制,实现了工业生产控制方式和效率的飞跃。但DCS连接的是某条产线内的设备,实现生产线的调节和监控。而工业互联网是跨工厂、跨行业和跨领域的人、机、物、系统的全面连接。运用云计算、大数据、物联网等先进技术,实现覆盖全产业链、全价值链的全新制造和服务体系,涵盖了制造和服务两个方面。

②受制于技术发展水平,DCS系统是一个专用的、局部性的系统,为了提高系统的开放性和与外部系统的互联互通,DCS系统一直在开放性方面不断发展前进。在与第三方通信方面,有Modbus通信、Profibus通信、Can通信等一系列开放标准通信协议,适用于不同的行业和设备。在与上位管理系统通信方面,通过OPC方式进行双向通信。正是有了各个层级的标准通信接口,使得DCS在各层级有了与外部系统进行数据交换的通道,开放性大大提高,通过不同系统的互联互通,DCS系统融入了整个工厂的控制系统网络,丰富的实时生产数据成为工业互联网的重要数据来源。

③工业互联网包括网络、平台、数据、安全四大体系,以网络为基础、平台为中枢、数据为要素、安全为保障。这四大体系对于DCS而言同样重要,DCS系统中的各级网络实现了内部数据的流动以及与外部系统的交换;DCS操作系统同样也是系统的核心和中枢,对工业现场的运行数据进行转换、运算,实现逻辑控制、电机驱动、PID控制等人机交互功能,完成生产线的监控。数据是DCS系统的要素,所有的信号状态、仪表数据和操作指令都会转换为计算机可以识别的数据进行处理,相对工业互联网,DCS数据来源相对单一,主要来自IO数据采集模块以及与现场其他系统的交互[2]。在数据安全方面,DCS系统本身是一个相对封闭的系统,一般与外部互联网通过网关等方式进行隔离,防范外部互联网的病毒或者恶意攻击,但是随着近年来智能工厂的建设,外部系统对DCS系统数据的需求不断增强,从DCS单向读取到双向读写,OPC隔离网关技术应用得到不断发展,在保障DCS安全的基础上,实现了DCS系统与工业互联网的融合和交互。

4 DCS在水泥智能工厂建设中的作用

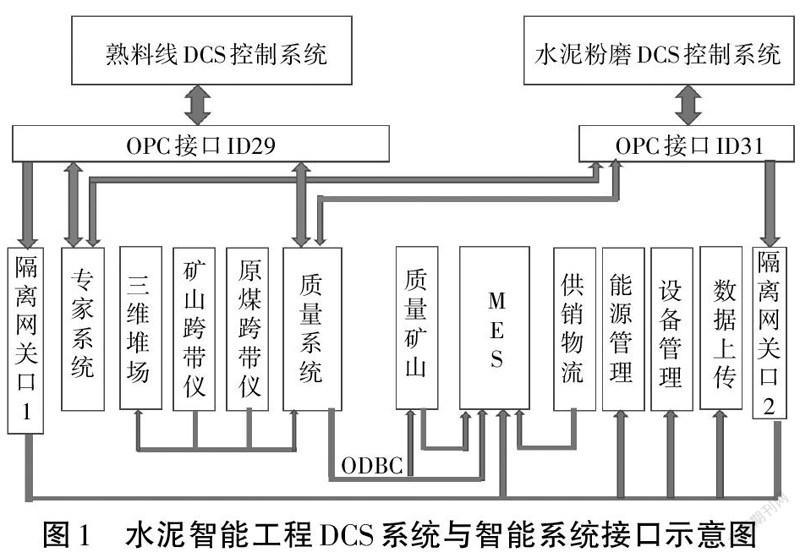

DCS目前已经成为水泥工厂自动化的核心和中枢,在当前水泥智能工厂建设过程中,DCS系统成为连接生产线设备与各大智能系统的桥梁和纽带,为智能工厂建设提供了强大的数据支撑。

从图1可以看出,水泥智能工厂的专家系统、质量系统与DCS之间实现的是实时双向通信,不仅从DCS系统读取数据,作为优化控制和配料控制模型的输入参数,同时将优化控制操作参数以及配料控制数据要求实时写入DCS系统,通过DCS系统控制相关执行机构和配料计量称设备,实现专家优化控制和质量系统配料功能。DCS与MES系统、能源管理系统、设备管理系统以及集团数据上传系统通过隔离网关实现单向数据通信,外部系统只能读取DCS系统中的数据,不能向DCS进行写入控制,确保DCS系统控制安全[3]。

4.1 烧成系统DCS主要监控参数

一在烧成带温度控制方面,可以运用比色高温计成功测量火焰温度,由于火焰温度作为烧成带温度的关键主导因素,所以需要根据NOx浓度作为烧成带温度变化控制标志。在窑转矩监控方面,由于所用熟料温度不同,窑壁产生熟料用量与带起高度也就各不相同。熟料温度越高,会被带起的量越多[4]。所以越高的熟料温度,窑转矩就越大,可是在改变窑内掉转和喂料量的情况下,同样会对窑转矩值造成影响。

4.2 水泥生产线DCS自动回路优化控制

水泥生产线控制回路优化设计应用DCS系统,不仅代表了水泥自动化生产发展方向,实现回路优化控制,也取代了原本依靠人力操作维持水泥正常稳定生产方式。经国内外多年研究实践发现,多条单回路优化控制能够实现水泥生产线自动化生产,通过控制窑尾喂料自动化调节,控制分解炉喂煤量,能够保证炉内温控,有助于保持一定分解率,并且增湿塔出口废气温度控制,自动化控制窑内负压,自动化调节冷却机与冷风风量[5]。

专家优化控制和质量系统属于高级生产控制系统,基本不与外部互联网系统相连,风险相对可控,因此可以直接通过OPC与DCS进行双向读写[6]。然而能源管理系统、设备管理系统、供销物流管理系统数据来源相对较广,部分系统采用一级架构或者云化部署,与外部互联网紧密相连。从管理上来说,DCS数据向这些系统提供电能、温度、压力、计量等数据,目前暂时还没有DCS写入控制需求。

上述方案主要是基于现阶段的技术发展水平,外部病毒及网络攻击尚不能完全避免,DCS系统对生产线运行又至关重要,一旦受到网络攻击将会导致生产线全部停止生产。如何确保DCS系统安全又能够与外部管理系统进行双向的数据交互,将是下一步智能工厂建设重点攻克的方向[7]。

5 结语

DCS自诞生以来,已经经历了近半个世纪的发展和演变,与电子和计算机技术以及网络技术的发展紧密相关,因工业生产现场控制而生,在系统防护、运行可靠性和控制安全方面有着现阶段商用计算机系统无法比拟的优势,成为了工业生产的控制中枢和数据核心,同时也成为了工业互联网和智能工厂建设的基础和关键的数据源[8]。

随着计算机技术、人工智能技术、云计算技术、物联网技术的不断发展和成熟,安全性和可靠性得到不断提升,DCS系统自身也面临着巨大的变革,支持物联网技术的智能终端直接将数据送入大数据系统和算法中心,传统控制器、IO系统、操作站将会直接被虚拟化,未来的DCS系统将会虚拟在一台服务器中,与现场设备的信号交互会通过智能终端与物联网来实现。

参考文献:

[1] 马世乾.DCS控制系统在水泥余热发电中的应用[J].建筑工程技术与设计,2015(15):1241.

[2] 高美华,曹静,温龙.基于自主可控DCS系统的百万吨级烯烃智能工厂架构优化应用[J].2020(8):249.

[3] 邱哲,徐荣刚.浅谈海南炼化DCS应用中的问题與完善措施[J].仪器仪表用户,2018,25(6):47-50.

[4] 陆耀辉,杨俊.WOES智能优化节能系统“分析诊断”功能在水泥厂的应用[J].智慧工厂,2020(11):4.

[5] 周湘.水泥厂现场仪表信号采集及传输的方法研究[J].建筑与装饰,2020(22):154-156.

[6] 乔珺.横河电机智能自动化解决方案助力四川石化实现智能化[J].自动化博览,2018(2):38-40.

[7] 冯贵墨,陈立琳,佟欣,等.MES在火力发电系统中的应用[J].锅炉制造,2019(5):62-64.