电厂汽轮机油抗乳化性超标问题分析及处理

郝亚楠,于乃海,李贵海,王红卫,商攀峰

(1.国网山东省电力公司电力科学研究院,山东 济南 250003;2.华电国际技术服务分公司,山东 济南 250014)

0 引言

汽轮机油在轴承与轴瓦之间形成一层油膜起到润滑的作用。汽轮机油在其使用过程中常常不可避免地会混入水分。抗乳化性能是评价汽轮机油抵抗与水形成乳化液的一项指标。汽轮机油的抗乳化性能好时可以将混入其中的水分快速分离开,并可以通过主油箱底部阀门放出。否则,油水无法分开,则在轴承的旋转搅拌下使之形成乳化液,无法使润滑油形成油膜。在高速旋转下,会造成轴承温度快速升高,油品酸值增加,加速油品劣化,腐蚀轴承等部件[1−6]。因此,汽轮机油良好的抗乳化性能是保证汽轮机组能够安全稳定运行的重要指标。

某电厂1 000 MW 超超临界机组在运行6个月后出现抗乳化性指标超标,分离时间大于100 min。为保证机组正常运行,通过添加新油的方式实现,在补油30桶后,破乳化时间降至11 min。在机组运行两天后破乳化检测结果再次大于100 min。运行油中抗乳化剂含量已经明显不足,向油中添加破乳化剂不能有效解决破乳化超标问题,推测油中可能出现极性有机产物,为保证机组不停机正常运行,只能通过在线净化再生方式进行处理。

1 原因分析

造成汽轮机油破乳化性能超标的原因是油中存在表面活性物质[7]。水分的存在给了汽轮机油出现乳化的条件。当水分大量存在时会加速油中抗氧化剂的损失,使油的抗氧化性能大幅下降。通过向主油箱中补加新油的方式来增加汽轮机油的抗乳化性能,本质上是向其中添加了破乳化剂,但是油品已经劣化,所以维持破乳化性能的时间不长。

1.1 存在问题

抗乳化性超标问题发生的同时,汽轮机油中水分含量较上一检测周期出现大幅增加,运行人员通过真空滤油机降低油中水分。在油中水分降低至合格范围内后,三天后水分升至126 mg/kg。由此可知油系统存在进水口。经过排查发现轴封压力表出现故障,使之实际压力大于6 MPa(设计压力3.5 MPa),过热蒸汽由轴封处进入油系统。汽轮机油中添加剂具有表面活性的亲水基团,当汽轮机高速旋转时,油水搅拌呈乳浊液时,这些亲水的极性基团就有可能与水结合在一起,而又由于亲油性的非极性基团能溶于油,便使得结合力更强,油水更难分离,这时便出现乳化。

1.2 油质劣化分析

1.2.1 油质质量分析

通过从主油箱取样,分析油质情况。汽轮机油样品检测结果见表1。

表1 汽轮机油检测结果

润滑油的老化可以通过基础油的变质、添加剂的变质、消耗以及其他物质的积累三个方面来评价。基础油的变质主要体现在黏度的变化以及酸性物质的生成,可以通过黏度、酸值以及色度等指标来考察,而添加剂的消耗、变质等在多数情况下不能对其进行直接评价,但抗氧剂的消耗会引起酸值的变化,抗乳化剂的消耗会引起抗乳化性能的变化,防腐抗磨剂的变质会使润滑油中有泥状物析出。因此对于添加剂的消耗、变质可以通过酸值、铜片腐蚀以及戊烷不溶物等指标进行考察。戊烷不溶物是使用过的油溶于戊烷后,所分离出来的物质,用于判断在用润滑油受污染和老化的程度[8]。

从表1 的结果可以发现,该汽轮机油的水分、抗乳化性已经超标,油中的戊烷不溶物在6%左右。可知油品受到了污染以及油中的添加剂被消耗和分解。水分超标是轴封压力过大水汽进入由系统造成。

对汽轮机油样品进行金属元素分析,检测结果见表2。

表2 汽轮机油金属元素检测结果 单位:mg/kg

表2 元素分析中的P 和Zn 含量较高,则是通过添加剂引入,例如粘度指数改进剂和防锈剂等含有一定量的P 和Zn 金属元素。粘度指数改进剂作为添加剂可改善润滑油的粘温性能,以获得低温启动性能好、在高温下又能保持适当黏度的润滑油使之具有较高的粘度指数和平滑的粘温曲线。

从上述油质质量分析可知,油品劣化是由于汽轮机油中混入了高温水蒸气,造成油品水分超标,运行过程中混入了杂质使汽轮机油受到了污染,且添加剂发生了变质等原因造成了汽轮机油的劣化。

1.2.2 红外光谱分析

红外光谱分析可以通过主要基团的出峰位置确定汽轮机油中的主要有机物的种类。汽轮机油红外光谱见图1。

图1 汽轮机油红外光谱

由图1 中的红外光谱图结果可以看出:汽轮机油在波数1 733/cm 处出现较大波峰,根据红外主要基团特征峰的吸收波数可以确定在该处波数处的基团在醛类、酯类和羧酸类的C=O处会有很强的吸收峰。说明油中含有较多的有机氧化产物,根据油质质量的数据可知,汽轮机油的酸值并不大,则有机羧酸和醛类物质并不多,主要为有机酯类。当油中的水分较大时,酯可以发生水解反应,生成有机酸和有机醇。在酸性条件下,汽轮机油的劣化速度会大大加快。

从图1中可以看出,汽轮机油在波数3 650/cm处无吸收峰,可知油中无T501 抗氧化剂。油品的抗氧化剂能力基本靠油的基础油品质来提供。加氢精制基础油具有较好的抗氧化能力,但是对于混入的杂质有较差的溶解能力,而不饱和烃类却有溶解有机杂质的能力,如芳香烃类。如果汽轮机油中含有芳香烃类则会在红外波数1 600/cm 附近出现波峰,汽轮机油中不含芳香烃或者芳香烃的含量很少。

从红外谱图的分析中可以得知,汽轮机油中含有一定量的有机酯类,抗氧化剂T501 含量未能检出,汽轮机油的抗氧化能力较差。

2 处理措施

轴封漏气是造成汽轮机油乳化的主要原因,检查轴封压力表,对有问题的仪表立刻进行更换。同时打开真空滤油机,除去主油箱中混入的大量水分。

根据试验结果发现,汽轮机油的老化并不严重,而是混入了杂质造成有机极性物质增加,抗乳化性超标。需要进行吸附处理,将软性有机物通过吸附过滤的方式除去。

2.1 实验室试验

采用再生吸附剂在实验室进行验证试验。吸附剂的使用量与油中的劣化产物的量有关。取油样进行吸附处理,为提高吸附剂吸附效率,将油样加热至60 ℃加入4%的吸附剂,用磁子旋转搅拌30 min。静置室温后用滤纸进行过滤,得到处理后油样。测试100 ℃时运动黏度和抗乳化性,并与新油结果对比,结果见表3。

表3 处理后样品和新油结果

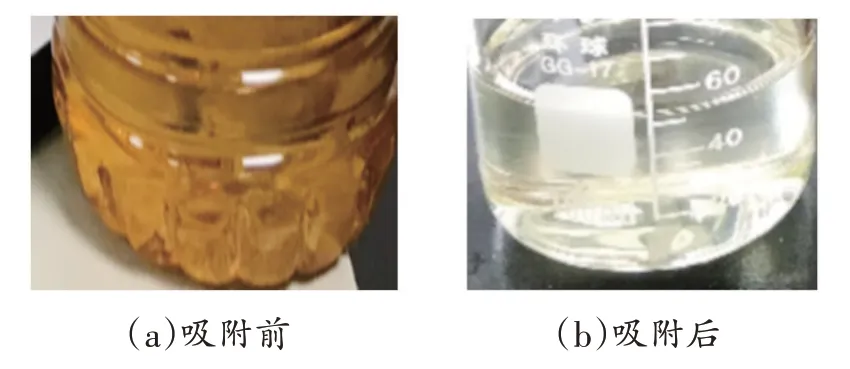

由表3 的结果可以看出,在由吸附处理后,运动粘度有所下降,抗乳化性得到了明显改善。可知油品中的添加剂已经影响了油品质量,且油中的劣化产物也被吸附除掉。吸附处理前后的汽轮机油对比效果见图2。

图2 汽轮机油吸附处理前后

由图2 可见汽轮机油在吸附前呈暗黄色,吸附后油质浅黄透明。吸附再生效果十分明显,可以有效处理该问题油品。

2.2 在线滤油和泡沫增多处理措施

通过在实验室添加不同比例的吸附剂进行验证性试验。使用质量分数为3%的吸附剂处理汽轮机油,油品颜色明显变浅但抗乳化性时间仍大于100 min,在将吸附剂的使用量增加至5%后,油品颜色澄清明亮,测得抗乳化性时间为1.9 min,满足标准要求(≤30 min)[9]。强极性吸附剂可以有效除去油中的极性杂质,但与此同时,油中的极性添加剂也会被吸附除去。因此在滤油结束后要补加相关的添加剂。

在滤油过程中发现,主油箱中泡沫量过大。运行时,出现主油泵出力不足的现象,运行人员为保证机组运行,加入新油10桶,稳定了主油泵的油量。

分析可知,汽轮机油受到污染,油中有机极性物质较多,其泡沫特性和空气释放值也会受到一定影响。吸附过滤过程中,会相应除掉消泡剂等添加剂,因此在滤油时回油管进入主油箱时会搅起大量泡沫。泡沫量大又会导致注油泵出力不够而发生跳机。因此为不影响机组正常运行,将主油箱中部分汽轮机油导入储油箱中,先对该部分汽轮机油进行吸附再生,再生完毕后导入主油箱。如此往复进行吸附再生,可保证主油泵正常工作,且机组稳定运行。

该机组所使用的汽轮机油为加氢精制的基础油调和而成。加氢精制的基础油可以大大提高油品的抗氧化能力,但是会降低油品对极性有机物的溶解能力。因此当油品出现劣化产物时,会很快从油中析出,逐渐聚集成极性有机颗粒。汽轮机油在使用过程中添加剂会不断消耗,添加剂的使用也会引入金属元素等极性物质。当产生的劣化产物或极性物质不能及时除去时,则会造成油品的加速劣化[10]。建议选择汽轮机油时,尽量减少添加剂的使用,与此同时油品净化装置可持续运行。

3 汽轮机油防乳化措施

汽轮机油的防乳化措施,可以从新油验收、基建调试和运行维护管理三个方面来实施[11]。

电厂所使用的32 号和46 号汽轮机油应严格按照GB 11120—2011《涡轮机油》执行新油验收。标准中抗乳化性(乳化液达到3 ml 的时间)对32 号和46号汽轮机油要求不大于15 min[12]。某些汽轮机油在验收时满足抗乳化性时间短的要求,但是试验时发现水层量筒壁出现油珠挂壁的现象。有研究表明该现象是由于汽轮机油的组分和量筒的材质发生吸附所产生。在后期使用过程中应进行关注,预防后期运行中汽轮机油快速劣化。

基建调试过程中,要着重做好汽轮机油的维护工作,为后期的汽轮机油运行维护打下良好的基础。在整个系统安装完成后要进行充分的冲洗,并在冲洗的同时进行取样化验,在机组投运前,需要对颗粒度、泡沫特性、破乳化时间、酸值、黏度、水分、闪点等指标进行检测,若发现破乳化时间和泡沫特性与新油指标相差较大时,则是由于汽轮机油被表面活性物质污染造成[13−14]。

运行的机组要注意汽轮机油避免混入水分、灰尘等杂质。当发现汽轮机油中水分超标时要迅速检查是否轴封漏气等原因造成,切断水源的同时打开滤油机及时除去水分。机组运行过程中不可避免机械磨损而引入颗粒物,因此净化装置尽可能投运。当破乳化超标时,通过真空抽提、过滤和吸附可以除去油中的水分、颗粒物和极性表面物质,通常能够改善破乳化性指标。

4 结语

保证汽轮机油具有良好的抗乳化性,对汽轮机的安全稳定运行具有重要作用。需要从运行、维护以及油品的产品选型和质量方面严格进行控制。汽轮机油由于混入大量水分而超标后,宜进行抗氧化剂含量检测,当抗氧剂含量低于标准要求时及时补加。汽轮机抗氧化性能较弱时,会使油品速劣化,氧化至一定程度后会形成油泥,其酸值、破乳化度等指标超标。保证汽轮机油保持较好的抗氧化性,防止油品快速劣化,影响机组的稳定运行。