大跨度钢桁架拱桥施工技术及质量控制分析

吴承武

(广西路桥工程集团有限公司,广西 南宁 530000)

0 引言

大跨度钢桁架拱桥具有造型美观、用钢量较省、跨越能力优越及抗风性能和抗震性能突出等优势,因此不论从实用性还是观赏性方面来看,都得到了工程设计和相关研究者的关注。大跨度钢桁架拱桥设计不仅在国内非常盛行,也在国际建筑领域获得了较大关注,并且在交通基础建设中使用大跨度钢桁架拱桥,促进了交通建设行业的进一步发展,使人们的出行更加便捷。但要注意的是,现阶段的钢桁架拱桥在建设过程中仍然存在着一些问题,需要相关人员对施工技术进行持续改进和创新,进而不断提高大跨度钢桁架拱桥的适用性。

1 大跨度钢桁架拱桥的特点

在对施工技术进行优化的过程中,设计和施工人员必须对大跨度钢桁架拱桥的特点有充分的了解和把握,只有这样,采取的施工技术才更具针对性。大跨度钢桁架拱桥具有较好的经济性和实用性,但在工程未完成状态时,其整体的稳定性相比其他类型的桥梁建筑要弱一些,这是大跨度钢桁架拱桥的腹杆和玄杆具有的自由度造成的[1],而且大跨度钢桁架拱桥在使用过程中受到水平推力相比其他桥梁要大一些。但是,大跨度钢桁架拱桥在竖向刚度方面拥有不可比拟的优势,其构件能够承受较大的轴向力,能够将材料本身的力学特性最大限度地发挥出来,在使用过程中能够满足不同情况下的行车需求。

2 大跨度钢桁架拱桥的施工方法

现阶段,大跨度钢桁架拱桥施工建设过程中主要采用的施工方式如下[2]。

2.1 行走吊机架设法

行走吊机架设法是钢桁架拱桥施工过程中常见的一种施工方式,吊机包括移动式吊机和步履式吊机两种类型。这两种类型的吊机需要在千斤顶和卷扬机的共同作用下实现顺利牵引,通过分节段的安装不停地向外延伸。需要注意的是,在这一过程中,行走吊机需要进行平衡装置的加设,平衡装置能保证吊机工作的稳定性。在进行起吊安装的过程中,吊机和主体结构的锚固是非常重要的,如果在这一环节出现问题,很可能会影响起吊机整体的稳定性,进而影响构件的精准定位与安装[3]。起吊机运行中各项性能参数,例如起吊重量、悬臂最大长度、起吊速度等,需要根据实际的施工状况和施工团队的施工经验进行科学和合理的确定。

2.2 缆索吊装架设法

缆索吊装架设法是大跨度钢桁架拱桥施工过程中经常使用的施工方法,采用这种方式能够帮助施工人员实现吊机的自由安装和拆卸,并且在多个拼装场景都能发挥出较好的作用,使用缆索吊装架设法能够突破对大体积构建运输和场地的限制。需要注意的是,在使用缆索吊装架设法的过程中,需要合理利用临时扣索索塔,而缆索吊机主塔通常会充当索塔,此时的主塔很可能会受到外部作用力的影响而发生形变,最终影响桥梁主体结构的施工。因此,施工人员运用缆索吊装架设法之前,应该充分考虑该影响因素,并提前采取预防措施。

2.3 浮吊架设法

在现阶段的大跨度钢桁架拱桥施工过程中,技术人员会优先选择使用浮吊法。采用这种施工方式,能够使得原本必须在高空进行拼接作业的钢桁架转移到地面上开展,降低了高空作业风险,使各个施工环节的安全性大大提高。选择使用浮吊架设法施工时,需要对当地的地形和气候条件进行必要的考察,避免不良的施工地质和水文条件及气候的频繁变化影响正常施工,以及给工程埋下质量隐患。

2.4 悬臂架设法

悬臂架设法有两种施工方式,一种是由两岸不断地向主跨跨中合拢。这种方式适宜跨径相差较大的单孔钢桁架拱桥的建设。悬臂架设法的使用能够使钢桁架拱桥的整体结构更加清晰,也能提升各个施工环节的衔接性和施工效率,是一种具有较高经济性的施工建设方式。还有一种施工方式是从中支点向两侧对称地进行悬拼至跨中合拢,这种类型的悬臂架设法适宜在跨径相等或跨径差距较小的多孔钢桁架拱桥建设中运用。这种类型的悬臂支架法在施工过程中能够使支点断面的抗弯检能力得到进一步强化,也能缩短工期。在施工中具体选择使用哪种悬臂架设法,需要根据项目的特点并结合实际施工情况进行仔细的分析与研讨,切不可盲目选择[5]。

2.5 支架架设法

支架架设法是一种较为常见的施工方式,这种施工方式的优点在于能使得大跨度钢桁架拱桥的施工受力变得更均匀,并在一定程度上降低施工难度。倘若目标钢桁架拱桥的跨径较小,那么施工人员可以尝试使用临时支架,如果目标钢桁架拱桥的跨径较大,那么可以尝试使用临时支墩,改善结构的受力情况,缩小边孔的旋臂长度。

3 施工质量控制方案

为了不断提高大跨度钢桁架拱桥的施工技术水平,促进施工质量的提升,施工单位在施工前必须组织项目技术人员根据项目的特点并结合实际的施工情况对各类施工方案进行研究与讨论。下文将从大跨度钢桁架拱桥的施工流程着手,进行有关施工技术和质量控制措施的分析。

3.1 进行必要的放样、号料和切割

在大跨度钢桁架拱桥施工前,有关工作人员需要根据最初的设计图纸,对施工过程中可能会运用到的各类构件通过电脑进行放样。在这一环节中,工作人员需要对构建尺寸进行仔细的核对,并检查零件草图和下料草图,确保不会出现任何误差。在检查零件图的过程中,必须对零件图中所有零件的尺寸进行标注,并做好安装位置的说明。在对零件设计图中所有零件设计进行检查后,工作人员便可根据最终的放样草图进行画线和号料。在这一过程中,工作人员还需要标注钢管的炉批号和零件使用区域,确保不会忙中出错。在构建号料过程中要做好登记工作,确保能够在施工建设过程中追踪材料的使用情况,这样做的主要目的是在各个施工环节结束后能够对剩余的钢材量进行把控。在制作钢管桁架结构材料时,需要使用到的钢管并不需要具备较大的弯度,因此可以直接采取成品钢管制备。

3.2 完成焊接工序

在进行钢结构焊接之前,工作人员需要对所需使用钢材的焊接工艺进行详细的评定,通过实验确定焊接材料、焊接方式及焊接速度。在焊接施工中,温度的变化很可能会影响构件的尺寸和形变程度,因此在正式焊接之前,务必要对焊接过程中的各项参数进行严格把控,以实际工艺操作为基准,进行焊接方案的制订,确保最终的焊接结果能够达到理想状态。在焊接工序完成后,存在各类突发性状况,较为常见的焊接缺陷可以分成两大类,一类是内部缺陷,另一类是外部缺陷。外部焊接缺陷指的是在焊接过程中出现咬边、烧伤现象,或外部出现气孔,或表面出现裂纹。这些缺陷较为明显,因此通过肉眼观察或使用低倍数的放大镜就能够观测;但内部缺陷则有所不同,内部缺陷包括气孔、焊接裂纹或未焊透等。这些缺陷会直接影响焊接质量,甚至会在桥梁结构后续使用过程中产生较大的破坏性。但由于内部缺陷通常无法通过肉眼或低倍数的放大镜观测,因此需要使用超声波探测仪器或破坏性实验等方法进行内部焊接缺陷的考察与测定。为了尽量避免内部缺陷和外部缺陷,在进行焊接的过程中,工作人员要遵守相应的规章和制度,确保焊接工序的合理推进,在焊接过程中一旦出现了焊缝,要及时补焊,尽量减少缺陷。

3.3 进行合理的预拼接

在大跨度钢桁架拱桥施工过程中,桁架尺寸较大,如果在工厂中进行预拼装构件的加工和制备,那么后期的运输难度较大,为了解决这一问题,技术人员通常会采用小拼装的方式进行相应构建的预拼装。在进行小拼装的过程中,工作人员要遵守分段原则,譬如要减少钢管的对接焊缝,使得这些钢管材料能够运输方便。运输前,尽量对桁架拱度及桁架的接口质量进行勘察,确保各类细小零件都安装在正确的位置,只有如此,才能够使得施工建设变得更加方便和快捷。

3.4 进行中长段的现场立体拼装

在加工厂内进行小拼装后,相应构件会被运输送往施工现场。需要注意的是,构件运输过程不得盲目,工作人员需要进行运输前的分类打包,并对待运输构件进行仔细的清点。在清点完成后方能将所有构件运送出厂。由于运送目的地不同,因此构件的运送方式也有所不同。但无论使用哪种方式,在运送至目的地后都需要使用吊机卸载货物。通常情况下,运输人员会使用铁路、公路或水路3种方式进行材料构件的联合运输,保证运输过程不出现差错。一旦构件进入施工现场,工作人员就需要开展中长段的立体拼装和焊接。在现场焊接的过程中,仰焊难度较大,焊缝质量很难保证,因此在进行中长段立体拼装焊接的过程中,施工人员通常会先进行平焊和立焊,在这两个环节完成后,使用龙门吊机进行预拼装节段的翻身,待预拼装阶段完成后,进行另一面的焊接。需要注意的是,在进行翻身焊接之前,施工人员要严格按照施工要求对应当进行仰焊的焊缝做手工电焊打底,并预先进行隔板的拼焊,在完成这一系列工序后方能翻身。在翻身的过程中,施工人员必须控制好龙门吊机,确保整个翻身过程平缓,如果无法以平缓的方式翻身,工作人员就必须使用拉绳或支垫,确保整个翻身过程不会出现冲击或集中受力。在翻身完成后不应当立马进行平焊,而应当先进行钢管拱截面的抽样检查,在检查完成后方能进行平焊,只有如此,才能确保预拼装阶段不会发生变形。

3.5 现场支撑的加固

在进行大跨度钢桁架拱桥施工的过程中,桥梁跨度较大且高层超出了普通桥梁,因此使用传统的脚手架支撑难以达到良好的效果且需要花费大量的资金。为此,技术研究人员采用拼装构件节点位置支撑加固的方式代替脚手架进行支撑系统的制作。

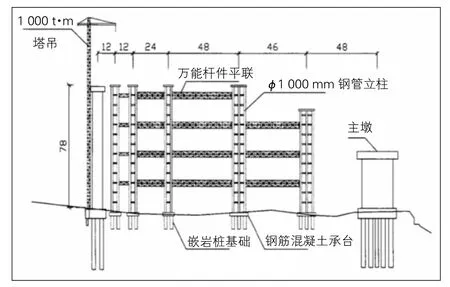

在使用拼装构件节点位置支撑加固方式的过程中,工作人员首先应当进行各节点和高程的精准计算,并计算合拢前桁架总重量,得到准确的数据。从相应的数据资料中进行支撑点支撑重量的推算,通过最终的推算结果,采用合适的“工”字钢作为支撑柱进行支撑加固。在这一过程中,工作人员要使用全站仪进行构建节点位置的精准定位,在确定位置后使用浇筑混凝土墩及预埋加固钢板进行节点位置的支撑加固。在进行钢板预埋的过程中,还应当在钢板上焊接竖向的“工”字钢或钢管确保支撑加固性能。与此同时,工作人员需要应用水准仪进行支撑顶高程的控制,确保桁架能够在安全、稳定的环境下安装。边跨临时支架立面图如图1所示。

图1 边跨临时支架立面图 (单位:mm)

3.6 优化钢管混凝土施工方式

现阶段使用的钢管混凝土施工方式有3种,一是人工逐段浇捣法,二是泵送顶升浇筑法,三是高位抛落免振捣法。由于桁架式钢管拱桥具有一定特殊性,施工难度较大,因此相比较其他的管内混凝土浇筑方法而言,泵送顶升浇筑法适用性更强。这类浇筑法的施工速度更能满足建设需求,而且不需要工作人员高强度的劳动,就能达到较好的浇筑效果[6]。

4 结语

随着时代的发展,国民经济水平的提升,大跨度钢桁架拱桥等类型的公共交通基础设施将会愈发受到施工建设者的重视。只有不断地提升施工技术水平,加强施工质量控制,才能够满足人民群众日益增长的出行需求。