高耐磨性复合涂层涤纶通丝的制备及其性能

解开放, 罗凤香, 包新军, 周衡书, 徐广标

(1. 湖南工程学院 纺织服装学院, 湖南 湘潭 411104; 2. 湖南工程学院 湖南省新型纤维面料及 加工工程技术研究中心, 湖南 湘潭 411104; 3. 东华大学 纺织学院, 上海 201620)

提花织机广泛应用于商标、地毯、家纺等行业,而通丝是提花织机上控制经纱的主要提升部件之一[1]。织机高速运转时,通丝受到循环张力的作用,与目板等组件反复摩擦,产生的热量不仅会影响其外观和力学性能,而且也会加速通丝的磨损断裂,进而降低织造效率[2-3];因此,通丝的耐磨性至关重要。其主要取决于通丝结构、纤维性能、表面涂层、润滑剂及涂层与纤维间的界面性能[4-6]。与传统的加捻结构相比,通丝采用的编织结构在承载时具有更优异的均匀性、稳定性和耐磨性[7-9]。制备通丝的纤维已从棉、麻、维纶、锦纶、芳纶等材料,逐渐被具有优异强伸性、耐热、耐磨、耐疲劳和低回潮率的涤纶所取代[10-12]。由这些纤维制备的通丝需要聚乙烯醇(PVA)、聚四氟乙烯乳液、聚氨酯(PU)、聚丙烯酸酯、环氧树脂(EP)等浆料以及油、蜡等助剂来改善耐磨性[13]。然而,界面性能决定了涂层对纤维的黏附性能,对通丝的力学性能,尤其是耐磨性,有着至关重要的影响。

由于涤纶分子结构对称,取向和结晶度高,分子链刚性大且缺乏高极性基团,因此具有显著的疏水性和化学惰性,这就给涂层带来了困难[14-15]。通常需要采用表面处理来改善涂层与涤纶间的界面性能[16]。碱减量处理可增大纤维表面粗糙度,提高浆料对纤维的黏附性,但会降低材料的力学性能[17-19]。电晕放电、等离子体处理或紫外光(UV)照射可引入游离基团来改善材料的表面活性[20],提升浆料或涂层对纤维的亲和力和黏合强度,但这些方法在实际生产中的应用受到限制[21-23]。然而,浸胶处理不仅能引入极性基团来增强涂层与纤维间的界面结合[24],还能避免上述缺点,此法在轮胎帘子线上有着广泛的应用。例如:在专利[25-26]中,分别使用含有EP、封闭异氰酸酯的浸胶液和PVA浸胶液处理涤纶帘子线,然后再用间苯二酚甲醛树脂和橡胶胶乳(RFL胶乳)进行第2次处理,以提高橡胶对帘子线的附着力和耐剥离性 。

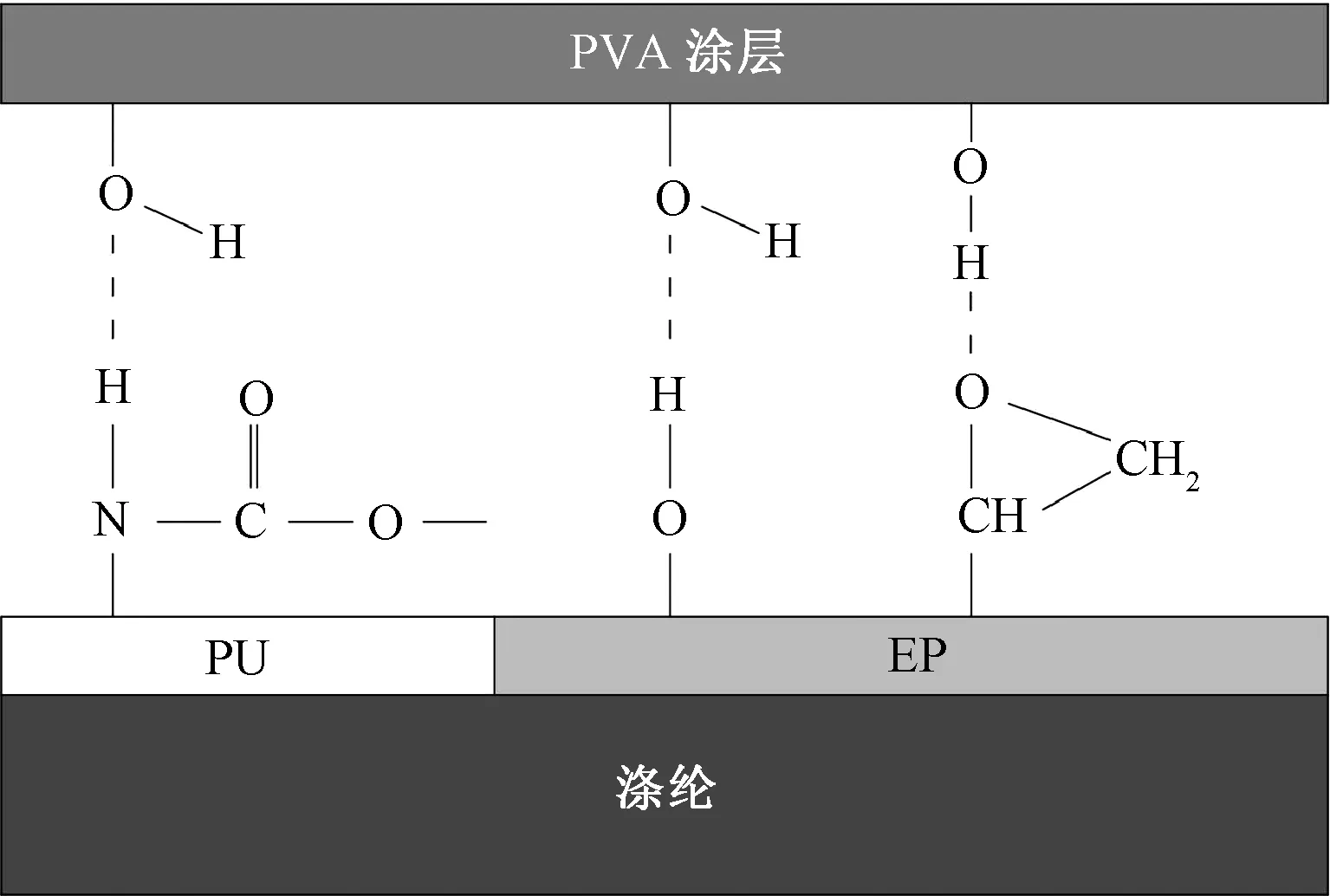

PVA具有优良的亲水性、成膜性和黏附性,形成的浆膜强度高、耐磨性好,广泛应用于纺织材料的上浆[27-28];但其分子链中的大量羟基易缔合成氢键,且醋酸酯基的含量较少,因此对疏水性涤纶的黏附力依然不足[29]。本文采用水性PU、EP对涤纶通丝浸胶处理来改善PVA涂层对通丝的黏附性。PU、EP与涤纶具有相近的溶解度参数,而且PU中的氨基甲酸酯基和EP中的环氧基、醚键保证了PU和EP对涤纶的优异黏附性。通过形貌观察、化学结构、弯曲性能、拉伸性能和耐磨性能的测试与分析,研究了PU或EP预处理对PVA涂层通丝力学性能的影响,最终制备出具有优异耐磨性的通丝。

1 实验部分

1.1 通丝制备

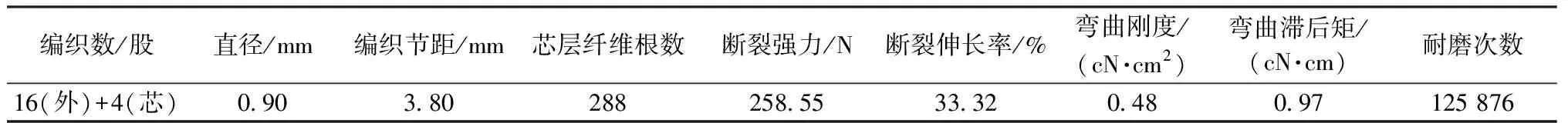

采用16锭KBL-16-2-90二维编织机来编织通丝,材料采用270.21 dtex(72 f)高强低缩涤纶长丝(晋江永信达特种纤维有限公司)。表1示出涤纶单丝及长丝的基本性能。根据前期实验,综合评价通丝的拉伸、弯曲和耐磨性能,将通丝的编织节距设定为3.80 mm时,通丝的力学性能最优。表2示出实验所用自制通丝的结构参数与基本性能。

表1 涤纶长丝的基本性能Tab.1 Basic properties of polyester filament

表2 编织通丝的结构参数与基本性能Tab.2 Structural parameters and basic properties of braided harness cord

1.2 通丝涂层

1.2.1 材 料

采用水性PU和EP对自制通丝进行预处理,以改善PVA涂层对涤纶通丝的黏附性。采用羧甲基纤维素(CMC)、柠檬酸氢二铵(DAHC)和纳米二氧化钛(TiO2)分别作为增稠剂、阴离子表面活性剂和耐磨助剂。表3示出涤纶通丝涂层所用的化学试剂及其规格参数。

1.2.2 涂层工艺

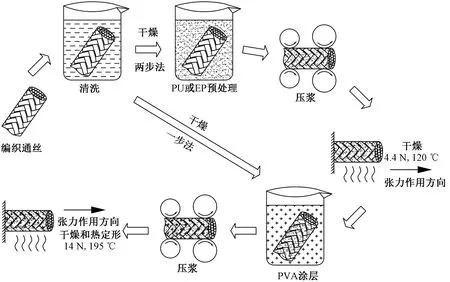

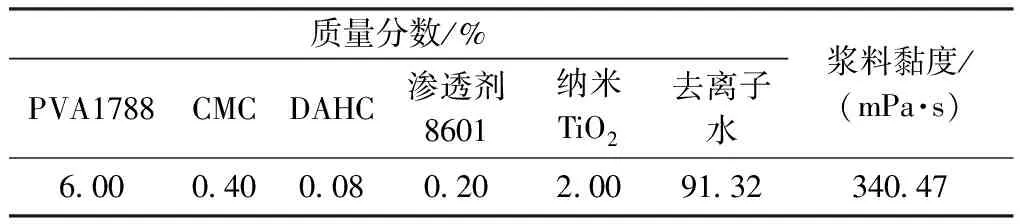

图1示出涤纶通丝的涂层工艺,采用2种方法对自编涤纶通丝进行涂层。一步法采用PVA直接涂层通丝。首先,将编织好的通丝浸泡于75%乙醇溶液中,在温度为80 ℃、频率为80 kHz、功率为500 W的超声波清洗仪中清洗30 min,以去除通丝表面的油剂,然后用去离子水洗涤后在60 ℃的烘箱中干燥;接着,将清洗后的通丝浸入配制好的浆料中0.5 min,采用自制的双罗拉压浆辊进行压浆,然后在14 N张力和195 ℃条件下进行干燥-热定形3 min,使其预伸长(6±1)%;最后,保持张力恒定,使涂层通丝降至室温。表4示出根据前期实验确定的PVA涂层通丝的浆料配方。两步法采用PU/PVA或EP/PVA对通丝进行复合涂层。首先,对清洗后的通丝进行预处理,将其浸入一定质量分数的水性PU或EP溶液中0.5 min,经压浆后在4.4 N和120 ℃条件下干燥3 min。然后采用PVA进行第2次涂层,其步骤与一步法相同。

表3 通丝涂层实验用化学试剂Tab.3 Chemical agents for coating experiment of harness cord

图1 通丝的涂层工艺Fig.1 Coating process of harness cord

表4 PVA涂层通丝的配方Tab.4 Formula of PVA coating harness cord

1.2.3 PU和EP质量分数的确定

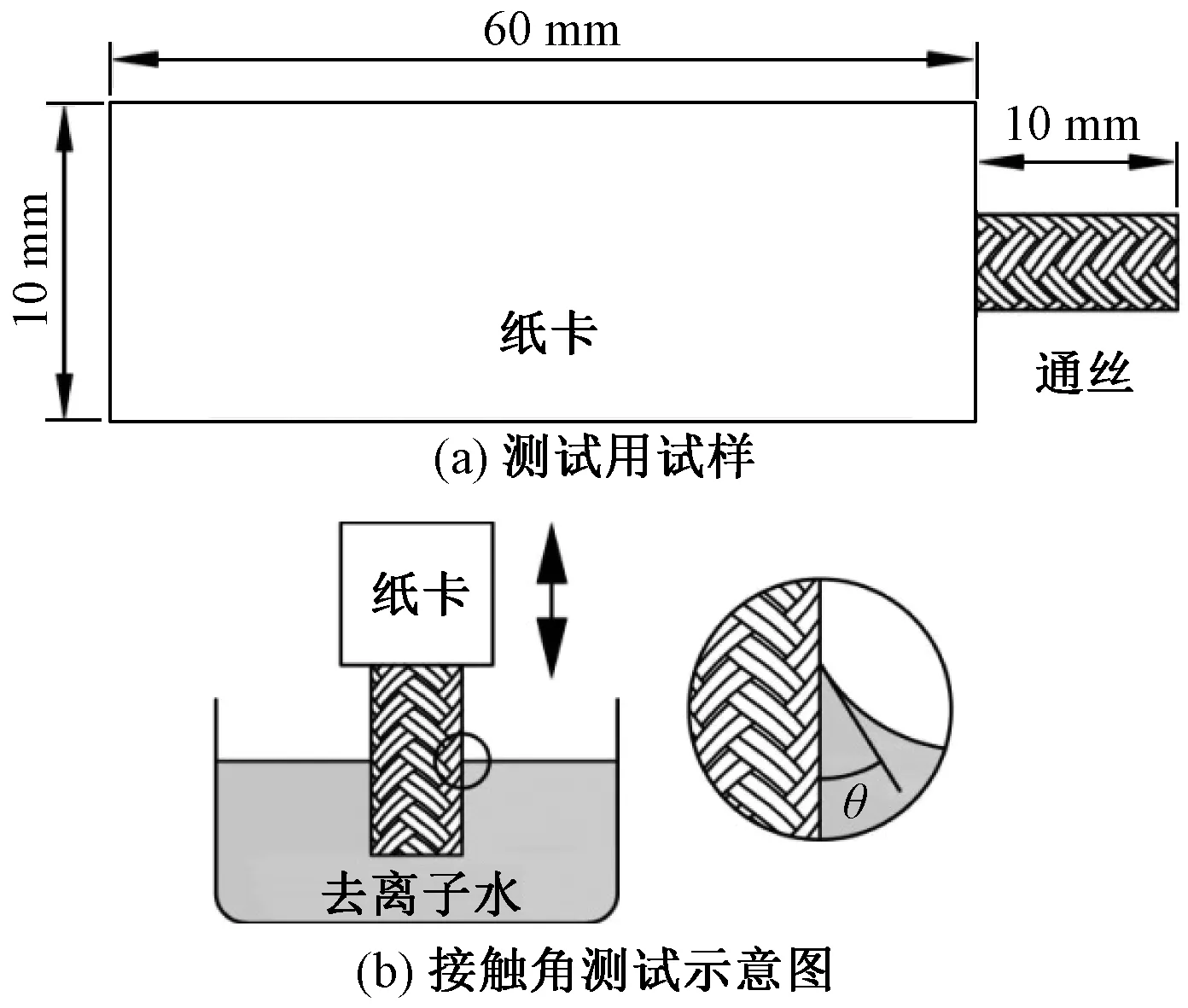

利用DCAT11表面张力仪测试预处理通丝的动态接触角。图2示出试样与动态接触角测试示意图。研究发现,当PU和EP的质量分数均增加到1.5%时,通丝的动态接触角不再发生明显变化,说明其表面性能已基本趋于稳定,因此,将PU和EP的质量分数均确定为0.5%、1.0%和1.5%,并根据图1所示的涂层工艺制备复合涂层通丝。

图2 试样与动态接触角测试示意图Fig.2 Test specimen (a) and schematic diagram of dynamic contact angle (b)

1.3 涂层通丝的性能测试与表征

1.3.1 形貌观察

使用TM 3000扫描电子显微镜观察涂层前后通丝的表面和截面形貌,加速电压为15 kV。为避免观察时出现电荷积聚现象,需预先使用真空溅射镀膜仪在试样上喷涂一层薄薄的金膜。

1.3.2 化学结构表征

使用Nicolet 6700傅里叶变换红外光谱仪,采用KBr压片法在4 000~500 cm-1范围内测定涂层前后通丝的红外吸收光谱。

1.3.3 弯曲性能测试

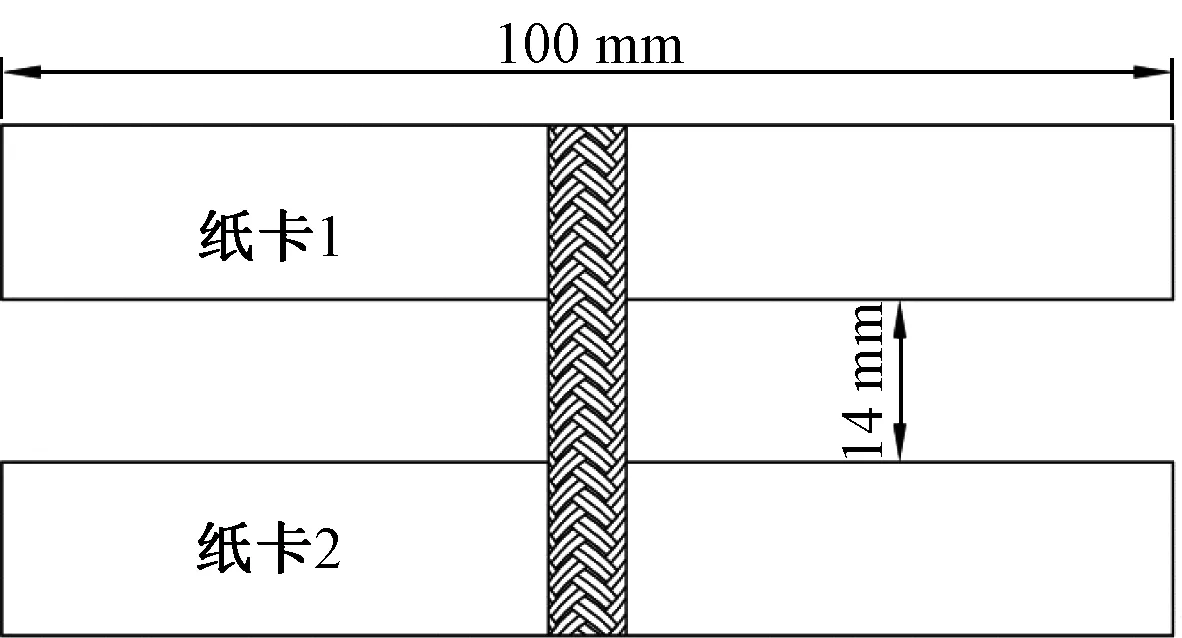

使用KES-FB2纯弯曲测试仪测试通丝的弯曲刚度和弯曲滞后矩,以评价涂层前后通丝的柔软性和弹性[30]。图3示出通丝弯曲性能测试的试样。通丝被固定在2个相距14 mm的纸卡中间。实验环境温度为(20±3) ℃,相对湿度为(65±5)%。每组实验测试5次,取平均值。

图3 通丝弯曲性能测试试样Fig.3 Specimen for bending properties of harness cord

1.3.4 拉伸性能测试

使用WDW-20型电子万能强力机,参考FZ 65002—1995《特种工业用绳带 物理机械性能试验方法》测试涂层前后通丝的拉伸性能。实验环境温度为(20±3) ℃,相对湿度为(65±5)%,夹持距离为20 cm,速度为100 mm/min。每组实验测试5次,取平均值。

1.3.5 耐磨性能测试

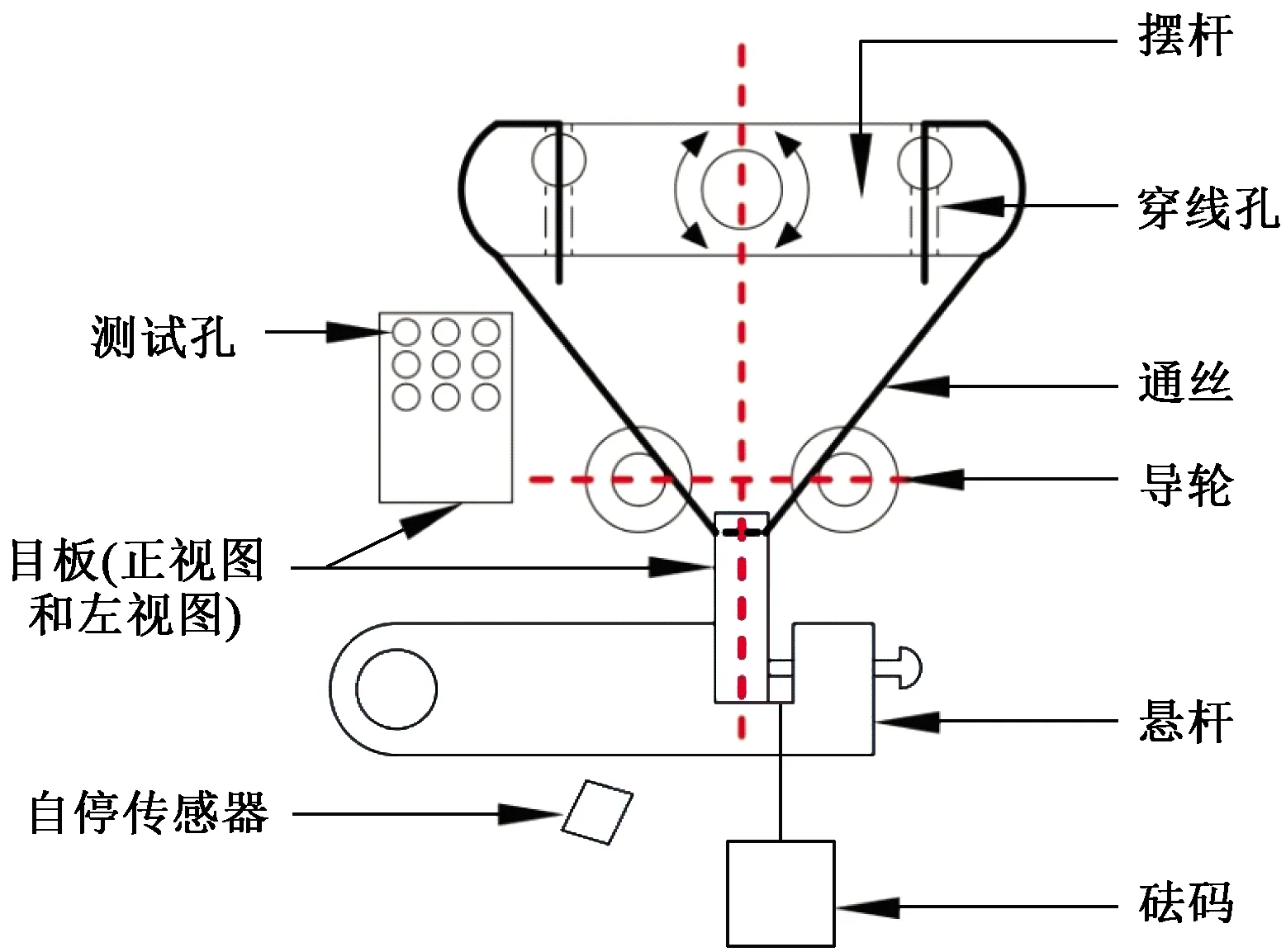

使用搭建的耐磨测试装置来测试通丝的耐磨性,以评价涂层对通丝耐磨性能的影响。图4为通丝耐磨性测试示意图。

将通丝穿过目板上的测试孔,绕过测试摆杆的两端,插入穿线孔,拉紧通丝使固定目板的悬杆呈水平状,最后固定通丝,完成通丝的布置。开启电源,调整电动机速度,被电动机驱动的偏心轮通过连杆带动摆杆轴往复转动,从而使摆杆能够往复转动进行测试和计数;当通丝被磨断后,悬杆下落并接触自停传感器,测试停止后读取并记录测试结果[31]。测试载荷、速度、摩擦长度、通丝与目板间的夹角分别为1 410 cN、440 r/min、16 mm和38°[27]。实验环境温度为(20±3) ℃,相对湿度为(65±5)%。每组实验测试3次,并且按照每组的实验水平进行循环测试,取平均值。

图4 通丝耐磨性测试示意图Fig.4 Schematic diagram of wearability test for harness cord

2 结果讨论与分析

2.1 表面形貌分析

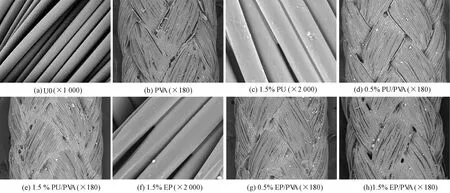

图5示出未涂层通丝(简称U0)和PVA、PU/PVA、EP/PVA涂层通丝的表面形貌。

图5 未涂层通丝和PVA、PU/PVA、EP/PVA涂层通丝的表面形貌Fig.5 Apparent morphology of uncoated harness cord and coated harness cords with PVA, PU/PVA and EP/PVA

从图5(a)可以看出,未涂层的涤纶表面光滑,可明显看到用于散射光线的白色消光剂TiO2。在图5(b)中的股线交织处,可以观察到PVA涂层与涤纶间出现较大的裂纹,表现出对涤纶较差的黏附性。采用1.5%的PU或EP预处理后,如图5(c)和(f)所示,在纤维的表面及纤维间的缝隙中可明显看到PU和EP的存在。经0.5% PU/PVA或0.5% EP/PVA复合涂层后,如图5(d)和(g)所示,PVA涂层与涤纶间的裂纹变小,且0.5% EP/PVA涂层具有更好的效果。当采用1.5% PU/PVA或1.5% EP/PVA进行复合涂层时,在图5(e)和(h)中均看不到裂纹的存在,说明PVA涂层对涤纶的黏附性得到了改善。

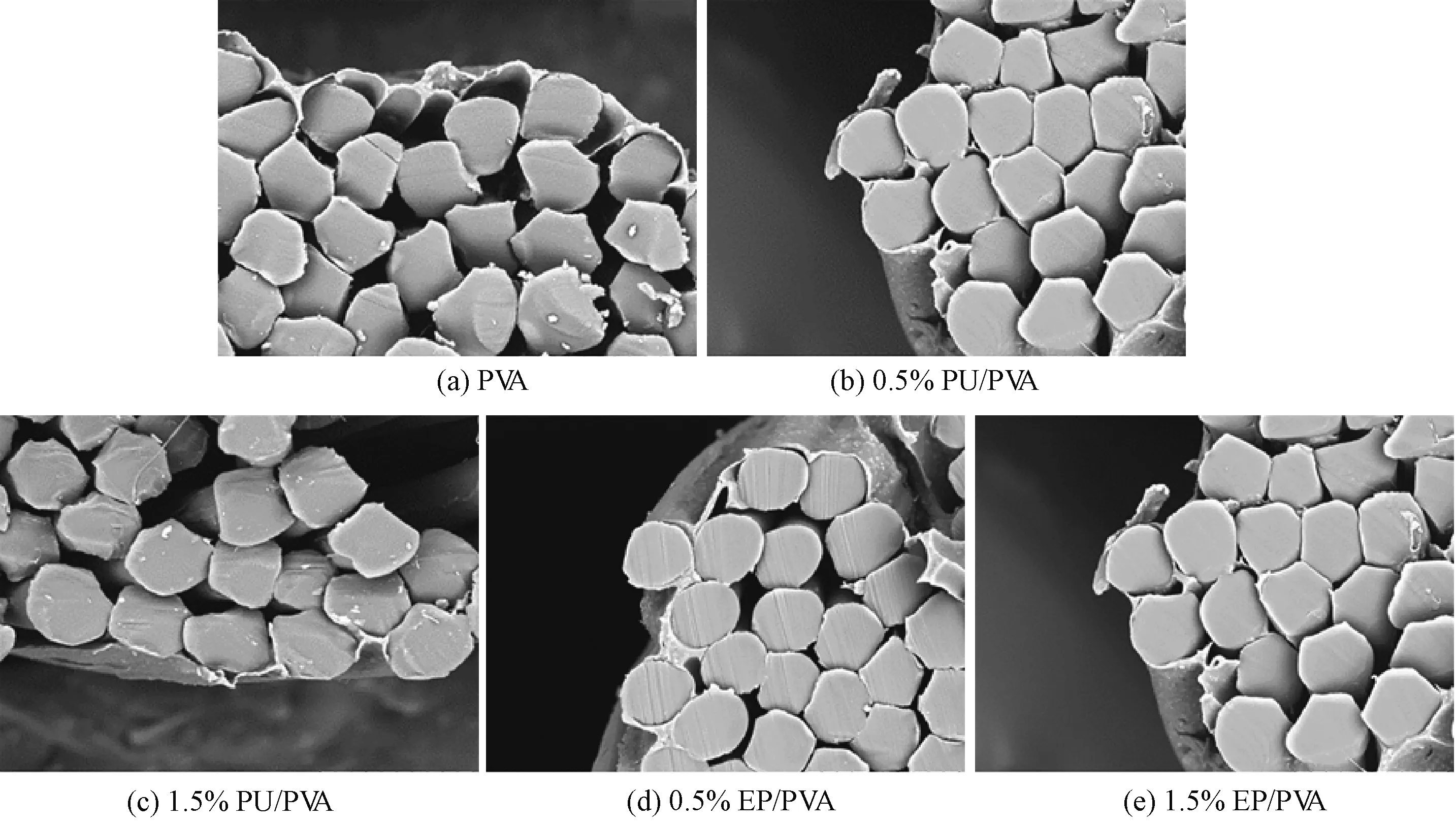

图6示出PVA、PU/PVA和EP/PVA涂层通丝的横截面。从图6(a)可以看出,PVA涂层与涤纶间存在分离现象,且涂层上显示出纤维的痕迹,说明PVA涂层对涤纶的黏附性能较差,这是因为PVA中酯基含量较低,且溶解度参数与涤纶相差较大。在图6(b)~(e)中,通丝经PU/PVA或EP/PVA复合涂层后,PVA涂层与涤纶更加紧密地结合在了一起。这是因为PU和EP的溶解度参数与涤纶相近,能够与涤纶形成较强的相互作用,并在PVA和涤纶之间起到“桥梁”作用,从而改善了PVA涂层与涤纶间的界面性能[32-34]。

图6 PVA、PU/PVA和EP/PVA涂层通丝的横截面(×1 200)Fig.6 Cross section of coated harness cords with PVA, PU/PVA and EP/PVA (×1 200)

2.2 化学结构分析

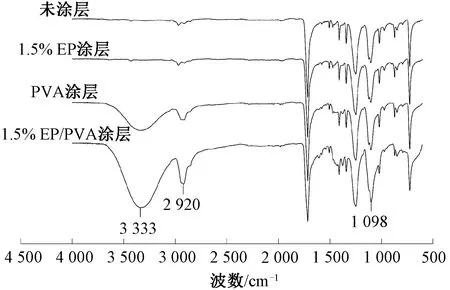

图7 未涂层通丝和1.5% PU、PVA、1.5% PU/PVA涂层通丝的红外图谱Fig.7 Infrared spectra of uncoated harness cord and coated harness cords with 1.5% PU, PVA and 1.5% PU/PVA

从图7看出,与未涂层的通丝相比,PVA涂层通丝的红外吸收光谱在3 000 cm-1附近发生了明显的变化。3 330 cm-1处宽且钝的峰为PVA中缔合羟基的伸缩振动峰,它归因于分子内和分子间形成的氢键;2 918 cm-1处是PVA中亚甲基的伸缩振动峰;1 100 cm-1处吸收峰的强度也有所增强,说明PVA增加了涂层通丝中的羟基含量。虽然1.5% PU/PVA涂层通丝仅仅比PVA涂层通丝多了1.5%的PU,但是红外光谱的吸收强度在上述3个波数处又有了进一步的增强。这说明PU与PVA之间形成了氢键,提高了涂层通丝中的羟基含量。由此可知,PU能够在PVA和涤纶之间起到真正的“桥梁”作用,从而改善二者间的界面性能,使其能够结合得更加紧密。

图8示出未涂层通丝和1.5% EP、PVA、1.5% EP/PVA涂层通丝的红外图谱。同样,在图8中也可以观察到和图7相同的现象,并得出相同的结论。1.5% EP/PVA涂层后通丝红外图谱发生变化的吸收峰分别在3 333、2 920和1 098 cm-1处。

图8 未涂层通丝和1.5% EP、PVA、1.5% EP/PVA 涂层通丝的红外图谱Fig.8 Infrared spectra of uncoated harness cord and coated harness cords with 1.5% EP, PVA and 1.5% EP/PVA

2.3 弯曲性能分析

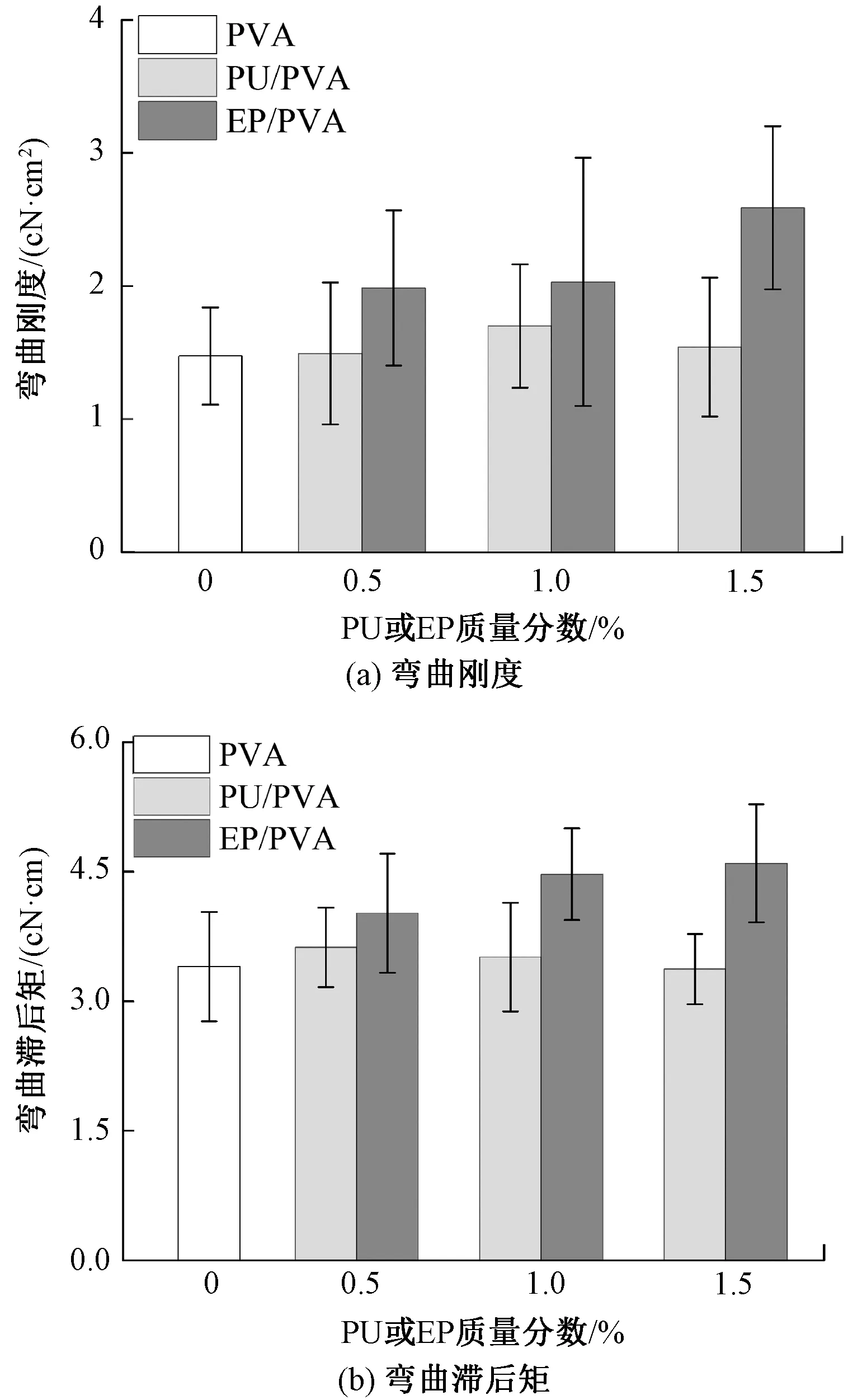

图9示出PVA、PU/PVA和EP/PVA涂层通丝的弯曲性能。可以看出,与PVA涂层通丝相比,PU/PVA涂层通丝的弯曲刚度和弯曲滞后矩产生小幅度的上升,增加比例分别在15.3%和6.6%以内。说明PU预处理并没有显著改变PU/PVA涂层通丝的弯曲性能。

图9 PVA、PU/PVA和EP/PVA涂层通丝的弯曲性能Fig.9 Bending properties of coated harness cord with PVA, PU/PVA and EP/PVA.(a) Bending rigidity; (b) Bending hysteresis moment

从图9还可看出,EP/PVA涂层通丝的弯曲刚度和弯曲滞后矩均有显著的提高,当EP的质量分数为1.5%时,增加比例分别是75.5%和35.2%,说明EP预处理恶化了通丝的弯曲性能,使通丝变得更加硬挺,弹性更差。涂层后通丝表层的纤维被黏结在一起,当通丝受到弯曲应力时,被固定的纤维无法相互滑动,调整纤维与通丝之间的夹角来适应弯曲应力。由于PU是柔性和刚性链段交替组成的嵌段聚合物,可以在通丝表面形成均匀柔软且有弹性的薄膜,因此PU的存在并没有显著改变PU/PVA涂层通丝的弯曲性能。而EP则不同,分子链中的苯环使EP在通丝表面形成刚硬的膜,导致EP/PVA涂层通丝的弯曲刚度和弯曲滞后矩进一步增大。

2.4 拉伸性能分析

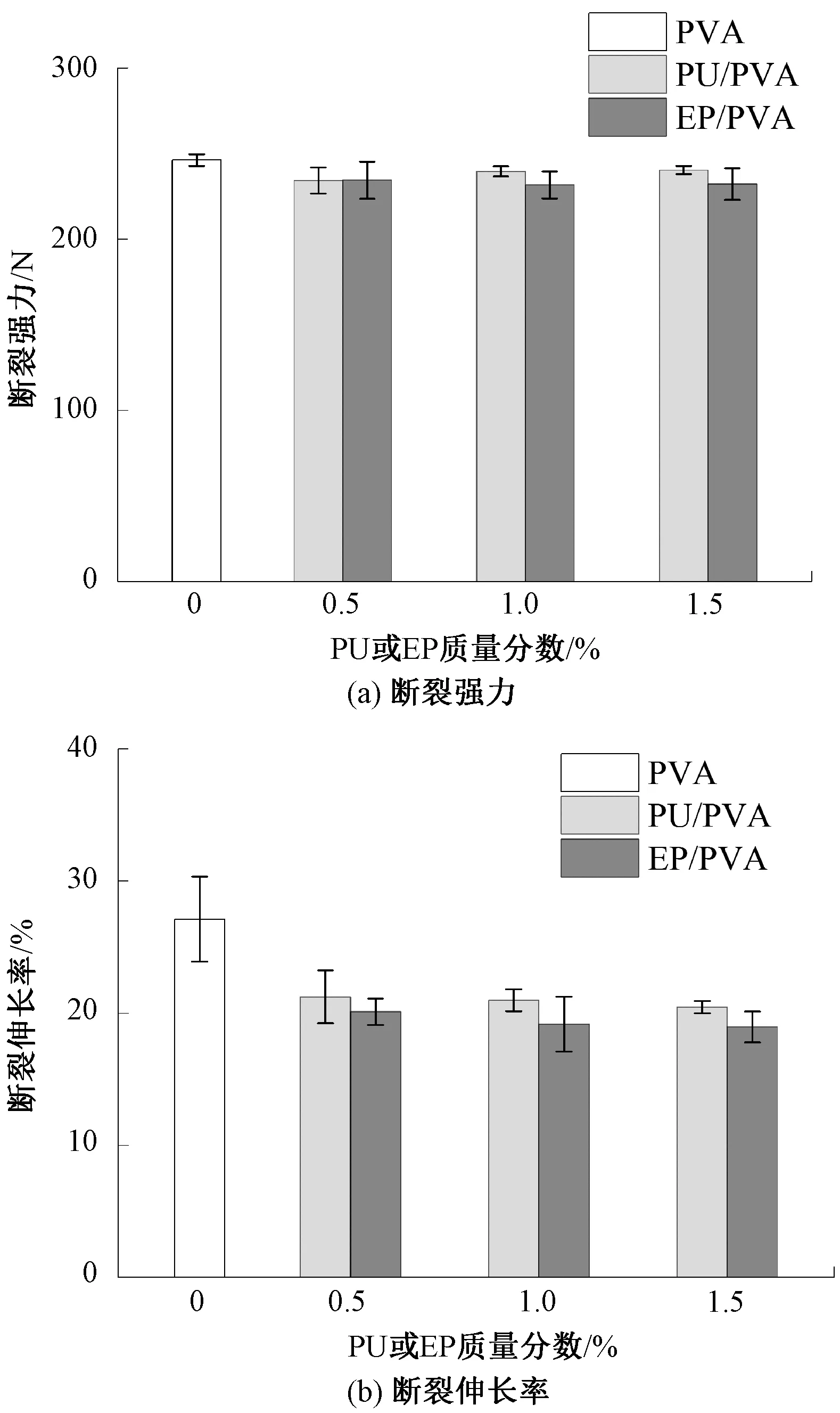

图10示出PVA、PU/PVA和EP/PVA涂层通丝的拉伸性能。

图10 PVA、PU/PVA和EP/PVA涂层通丝的拉伸性能Fig.10 Tensile properties of coated harness cord with PVA, PU/PVA and EP/PVA.(a) Breaking strength; (b) Elongation at break

由图10可知:与PVA涂层通丝相比,PU/PVA和EP/PVA涂层通丝的断裂强力下降,且在2.4%~5.9%小范围内波动;但随PU和EP质量分数的增大,断裂伸长率出现较大程度的降低;当PU和EP的质量分数为1.5%时,PU/PVA和EP/PVA涂层通丝的断裂伸长率最大分别下降24.6%和30.1%,且EP/PVA涂层通丝具有更低的断裂强力和断裂伸长率。这可从以下2个方面来解释。第一,PU或EP和PVA会固结通丝表面的编织股纱。当通丝承载时,股纱难以调整与通丝轴向的夹角,导致股纱在通丝轴向具有较低的强力利用率。第二,通丝中的芯层纱线最先承受载荷,被固结的编织股纱来分担外力,由于变形困难,导致通丝中的纤维受力不匀而出现断裂不同时性。由图9可知,EP/PVA涂层的通丝更加硬挺,弹性更差,编织股纱的变形更加困难,因此具有更低的拉伸性能。

2.5 耐磨性能分析

图11示出PVA、PU/PVA和EP/PVA涂层通丝的耐磨性能。可明显看出:EP/PVA涂层通丝的耐磨性仅有小幅度的提升,平均提升19.2%;而PU/PVA涂层通丝的耐磨性提升比较明显。在PU的质量分数为0.5%时,耐磨性增大了39.1%;但在PU的质量分数为1.0%和1.5%时,其耐磨性大幅度提升,分别达到了114.0%和135.7%。涂层通丝的耐磨性得到提高是因为PU和EP均改善了PVA涂层与涤纶之间的界面性能。

2.6 通丝与涂层间的界面性能分析

由于PVA分子链中酯基含量较低,大量的羟基又不能与光滑的疏水性涤纶形成氢键,因此机械互锁力和范德华力不足以保证PVA涂层对涤纶良好的黏附。PU和EP对涤纶具有优异的黏附性是源于它们相近的溶解度参数,PU和EP能够在涤纶通丝表面形成一层薄膜,并增加其表面粗糙度,从而提高PVA涂层与涤纶间的结合牢度。PU和EP还能在涤纶表面引入氨基甲酸酯基、羟基、环氧基等极性基团,这些基团可与PVA中的羟基形成氢键(可在图7、8的红外光谱中得以证实),以提高PVA涂层与涤纶间的相互作用力[38]。图12示出了PU、EP与PVA分子间的氢键作用形式。

图12 PU和EP与PVA的分子间作用Fig.12 Intermolecular interaction between PU, EP and PVA

通丝的涂层工艺在高温下进行,根据扩散理论,PVA与PU或EP,PU或EP与涤纶分子链的中部或尾部可发生热运动,并相互扩散而纠缠在一起,也有利于界面结合强度的提高[39]。优异的界面性能可防止PVA涂层受到目板的剪切作用力而被剥离,使其能够保护涤纶免受目板的直接磨损,从而使通丝的耐磨性得以提高。在磨损测试过程中,通丝还会受到反复的弯曲作用力,但由于EP/PVA涂层通丝的弯曲性能较差,经受不住长期的弯曲疲劳作用。此外,EP本身也不能承受高的力学和摩擦载荷,因此EP/PVA涂层通丝的耐磨性提高幅度较低。PU/PVA涂层通丝的弯曲性能变化不大,且PU本身又具有优异的耐磨性和韧性[40-41],因此PU/PVA涂层通丝的耐磨性得到很大程度的提高。

3 结 论

采用一步法和两步法2种方法探讨了自制涤纶通丝的涂层工艺。一步法采用聚乙烯醇(PVA)直接涂层;两步法采用聚氨酯/聚乙烯醇(PU/PVA)或环氧树脂/聚乙烯醇(EP/PVA)进行复合涂层,主要得到如下结论。

1)PU和EP能够提高PVA涂层对涤纶通丝的黏附效果,减少涂层与纤维间裂纹的产生。PU和EP在涤纶通丝表面引入极性基团,并与PVA形成氢键,明显增大羟基特征峰的吸收强度,改善PVA涂层与疏水性涤纶间的界面性能。

2)PU/PVA涂层通丝比EP/PVA涂层通丝具有更好的综合性能,包括弯曲性能、拉伸性能和耐磨性能。经1.5% PU/PVA复合涂层的通丝具有优异的耐磨性能,比PVA涂层通丝的耐磨性提高了135.7%。