烯丙基聚烷氧基环氧醚的制备及其性能

杨振声, 王炳帅

(1. 沈阳工业大学 石油化工学院, 辽宁 辽阳 111003; 2. 辽宁科隆精细化工股份有限公司, 辽宁 辽阳 111013)

氨基硅油作为一种织物柔软整理剂,对洗涤干燥后织物的柔软顺滑有明显的提升效果,曾被广泛应用于织物的整理过程[1-2]。氨基硅油主要是通过调节硅油的分子质量及偶联剂的品种和剂量,来开发不同性能的新品种[3-4];但由于其在市场上的应用空间十分有限且难溶于水,因此逐渐被淘汰。而三元共聚嵌段硅油作为一种绿色、无毒、无腐蚀性的化学品,在纺织行业中得到广泛的应用[5]。它可根据不同产品的性能设计要求,通过调节聚醚链段中环氧乙烷(EO)与环氧丙烷(PO)的比例和连接方式,改变共聚硅油的亲水亲油平衡值[6],从而改变其在水中的存在状态以及硅油的亲疏水性能,可赋予织物亲水性,并具有良好的水溶性,且无黄变现象[7-9],所以其在织物的后整理上具有很大的优势,渐渐取代了氨基硅油的产品,对于提升纺织品的档次及柔软感的持久性上都有着非常显著的效果[10]。

以烯丙基聚烷氧基环氧醚为聚醚链段与含氢硅油经过硅氢加成,再与聚醚胺进行亲核取代反应得到三元共聚嵌段硅油是主要的工艺路线[11-12]。这是因为烯丙基聚烷氧基环氧醚作为反应物能够提供聚醚链段,聚醚胺也可提供聚醚链段,根据产品定位,可调节聚醚链段中聚氧乙烯链段与聚氧丙烯链段的比例、聚合度,聚醚胺链段中聚氧乙烯链段与聚氧丙烯链段的比例和氨基的比例,以达到产品的性能要求[13],因此,烯丙基聚烷氧基环氧醚作为三元共聚嵌段硅油中连接聚醚胺链段和硅氧基链段的中间体,其质量与活性直接影响织物柔软整理剂应用在织物上的手感。

在烯丙基聚烷氧基环氧醚的制备过程中,往往会因后处理不当使产物中残留少量的K+、Na+和催化剂,造成共聚硅油反应催化剂的失活,使得共聚硅油浑浊不透明或者出现分层现象,从而影响其使用性能。随着人们生活水平的提高及对服装舒适性的不断追求,对此类产品的性能要求越来越高,需求量也越来越大[14],三元共聚嵌段硅油的质量就变得非常重要。为此,本文研究了一种采用无相转移法制备烯丙基聚烷氧基环氧醚的新工艺,并对其性能进行评价。

1 实验部分

1.1 材料与仪器

试剂:烯丙基聚氧乙烯醚(相对分子质量为500)、环氧氯丙烷,工业品,辽宁科隆精细化工股份有限公司;氢氧化钠、异丙醇、无水硫酸钠、磷酸、冰醋酸,分析纯,沈阳经济技术开发区试剂厂;四丁基溴化铵,分析纯,浙江肯特化工有限公司;聚醚吸附剂,工业品,绍兴上虞洁华化工有限公司;氯铂酸、双端含氢硅油(含氢量为0.052%),工业品,建德市聚合新材料有限公司;低含氢硅油(含氢量为0.02%),工业品,浙江凯斯特新材料有限公司;聚醚胺ED900(12EO+PO),工业品,广州东弘化工有限公司。

织物:漂白全棉府绸织物,经、纬纱线密度均为14.5 tex,经、纬密分别为524、396根/(10 cm),绍兴仙织纺织品有限公司。

仪器:DF-101S集热式恒温加热磁力搅拌器(巩义市予华仪器有限责任公司);S312-90数显搅拌器(上海申生科技有限公司);IR Prestige-21型傅里叶红外光谱仪(日本岛津公司);BRUKER AVANCE-600核磁共振波谱仪(德国布鲁克公司);FP6410火焰光度计(上海仪电分析仪器有限公司);KES-FB-AUTO-A织物风格仪(日本加多技术有限公司)。

1.2 实验方法

1.2.1 烯丙基聚烷氧基环氧醚制备

在连有冷凝器、机械搅拌和温度计的四口烧瓶中加入0.1 mol烯丙基聚氧乙烯醚,开动搅拌后,加入一定量的相转移催化剂四丁基溴化铵、0.01 mol无水硫酸钠和0.25 mol环氧氯丙烷,搅拌均匀后分数次缓慢加入0.15 mol氢氧化钠,然后在氮气保护状态下保温6 h。反应结束后在搅拌条件下缓慢加酸调节体系pH值至中性,再减压蒸馏除去反应生成的水和未反应的环氧氯丙烷,减压抽滤除去生成的无机盐,得到粗产物;再加入5%粗产物质量的蒸馏水和0.15%的聚醚吸附剂,减压蒸馏脱水,再过滤,得到最终产物烯丙基聚烷氧基环氧醚。具体合成路线如下:

1.2.2 三元共聚嵌段硅油制备

在连有冷凝器、机械搅拌的四口烧瓶中分别加入0.1 mol烯丙基聚烷氧基环氧醚和15 g异丙醇并开动搅拌器;再加入0.1 mol含氢硅油,加热并通 N2保护;加入适量氯铂酸催化剂后,加热至75~80 ℃反应一定时间;再将溶于异丙醇的0.05 mol聚醚胺ED900混合溶液通过恒流泵缓慢滴加到上述反应体系中,待反应2 h后停止反应。蒸馏出异丙醇并回收,最后得到无色透明的聚醚改性的三元共聚嵌段硅油。

1.2.3 织物的柔软整理

将有效含量为20%的三元共聚嵌段硅油乳液按照质量浓度为10、20、30和40 g/L分别配制成200 mL整理液,再取10 g剪裁合适的织物按照浴比为1∶20分别浸渍到不同质量浓度的整理液中浸泡5 min,用轧液机轧压溶液,轧余率为70%,将织物放在烘箱中于100 ℃烘干,然后进行高温焙烘(160 ℃,180 s),再以浴比为1∶50水洗2 min,烘干后得到成品织物。

1.3 测试与表征

1.3.1 化学结构表征

采用傅里叶红外光谱仪通过溴化钾压片法在4 000~400 cm-1范围内测定产物烯丙基聚烷氧基环氧醚的骨架振动红外吸收峰;采用核磁共振波谱仪对产物烯丙基聚烷氧基环氧醚进行结构分析,溶剂为二甲基亚砜(DMSO),频率为600 MHz。

1.3.2 环氧指数测试

按照GB/T 4612—2008《塑料 环氧化合物 环氧当量的测定》测定产物烯丙基聚烷氧基环氧醚的环氧指数。产物理论环氧指数为1.8 mol/kg。

1.3.3 不饱和度测试

按照GB/T 12008.6—2010《塑料 聚醚多元醇 第6部分:不饱和度的测定》测定产物烯丙基聚烷氧基环氧醚的不饱和度。

1.3.4 织物手感评价

采用主观评定的方法,由5位受过专业测试培训、有丰富经验的测试人员对柔软整理后的织物进行手感评定,评级范围为1~5级。5位测试人员对每个测试样品在评级范围内分别进行等级评级,最后按评级结果取平均值,1级为最差,5级为最好。

1.3.5 织物毛效测试

织物经过三元共聚嵌段硅油乳液整理后,按经向剪取25 cm×3 cm大小的布条,测定布条在25 min后水上升的高度,即毛效。水上升的高度越高,表明整理后织物的亲水性越好。

1.3.6 织物物理力学性能测试

采用织物风格仪测试整理后织物的物理力学性能。织物规格为20 cm×20 cm,在20 ℃,65%的恒温恒湿条件下进行预调湿24 h。每种织物测试3次取平均值。

2 结果与讨论

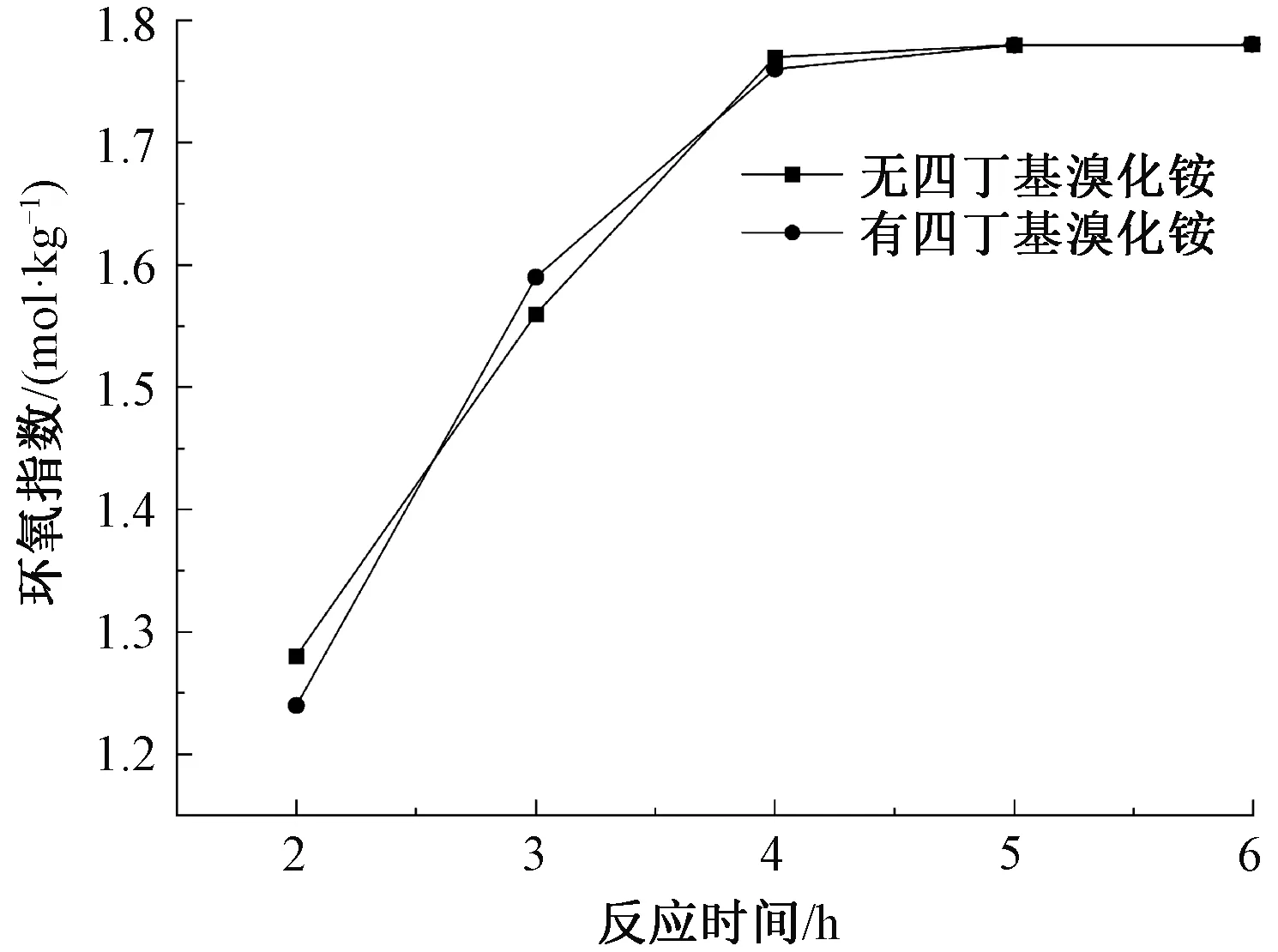

2.1 相转移催化剂对环氧指数的影响

四丁基溴化铵作为一种季铵盐类的相转移催化剂(PTC),对非均相有机反应有较好的催化活性,但对于烯丙基聚烷氧基环氧醚的制备来说,其催化作用并不明显。实验中固定烯丙基聚氧乙烯醚、环氧氯丙烷和氢氧化钠的量比为1∶2.5∶1.5,反应温度为40 ℃,对比反应体系中含有四丁基溴化铵和不含四丁基溴化铵时产物烯丙基聚烷氧基环氧醚的环氧指数变化,结果如图1所示。可以看出,四丁基溴化铵存在并不会提高反应速率。主要原因是在此反应体系中,具有强碱性的氢氧化钠很容易与烯丙基聚氧乙烯醚生成具有亲核性的烯丙基聚氧乙烯醚醇钠,而烯丙基聚氧乙烯醚醇钠通过双分子亲核取代反应进攻环氧氯丙烷中仲碳原子形成过渡态的过程,并不存在两相反应。

图1 相转移催化剂对产物环氧指数的影响Fig.1 Effect of phase transfer catalyst on epoxy index

图2示出反应物的相转移过程。烯丙基聚氧乙烯醚醇钠中的聚醚链段是直链分子,空间位阻小,并且有足够的碳原子,形成的离子对具有很强的亲有机溶剂的能力,所以它与有机相的环氧氯丙烷有很好的互溶性,使得反应过程是一个均相反应,因此相转移催化剂的作用大大降低。当反应时间为4 h时,产物的环氧指数达到1.77 mol/kg,接近理论值,说明反应近乎完全。

图2 反应物的相转移过程Fig.2 Phase transfer process of reactants

2.2 原料的量比对环氧指数的影响

烯丙基聚氧乙烯醚、环氧氯丙烷与氢氧化钠反应理论的量比是1∶1∶1,但此时产物烯丙基聚烷氧基环氧醚的环氧指数只有0.73 mol/kg,产物收率较低。表1示出反应原料的量比对产物环氧指数的影响。可以看出,当n(烯丙基聚氧乙烯醚)∶n(氢氧化钠)为1∶1时,环氧氯丙烷的量增加,产物的环氧指数也随着增大,说明过量的环氧氯丙烷对提高产物的环氧指数有促进作用,这是因为过量的环氧氯丙烷在反应过程中能增加与生成的醇钠亲核试剂的碰撞概率,当n(烯丙基聚氧乙烯醚)∶n(环氧氯丙烷)∶n(氢氧化钠)为1∶2.5∶1时,产物环氧指数达到1.51 mol/kg,但与理论环氧指数还有一定差距。当n(烯丙基聚氧乙烯醚):n(环氧氯丙烷)∶n(氢氧化钠)为1∶2.5∶1.5时,产物的环氧指数达到1.77 mol/kg,与理论值较为接近,说明氢氧化钠的用量增加有利于亲核试剂的活性,特别是反应末期,对保持反应速率有促进作用。而环氧氯丙烷与氢氧化钠再过量时,产物的环氧指数变化不大。同时,反应体系中加入少量的无水硫酸钠,具有吸附水分子的能力,能够避免反应生成的少量水造成环氧氯丙烷在碱性条件下的水解,减少副产物的产生,所以当n(烯丙基聚氧乙烯醚)∶n(环氧氯丙烷)∶n(氢氧化钠)为1∶2.5∶1.5时,能够得到理想的目标产物。

表1 反应原料的量比对产物环氧指数的影响Tab.1 Effect of reaction material molar ratio on epoxy index of product

2.3 酸加入量对产物pH值和不饱和度的影响

产物烯丙基聚烷氧基环氧醚的pH值要求是在6~7之间,因此反应结束后需要加酸中和过量的氢氧化钠。当烯丙基聚氧乙烯醚、环氧氯丙烷与氢氧化钠分别加入0.10、0.25、0.15 mol时,酸加入量以过量的氢氧化钠计。表2、3分别示出冰醋酸和磷酸加入量对产物pH值和不饱和度的影响。

2)高原4月整体、E区(喜马拉雅地区)及G区(高原东南部)与长江以南地区夏季降水呈负相关性,其中E区(喜马拉雅地区)通过显著性检验的区域最多。因此,喜马拉雅地区4月感热通量可以作为长江以南地区夏季降水预测的因子之一。

由表2、3数据可知,在氢离子浓度相同的条件下,加入冰醋酸调节pH值的效果好于磷酸。这是由于磷酸作为一种三元酸的中强酸,电离出来的氢离子除了能够中和氢氧根离子以外,还能够与烯丙基聚烷氧基环氧醚中的碳碳双键形成碳正离子,再与磷酸氢负离子结合生成磷酸氢聚烷氧基环氧醚酯,破坏了产物的结构。图3示出磷酸与烯丙基聚烷氧基环氧醚的副反应过程。而冰醋酸是一种弱酸,电离出来的氢离子能力有限,发生这种亲电加成的能力弱,因此,随着冰醋酸加入量的增大,产物的pH值不断下降,当加入量为0.055 mol时,产物的pH值为6.7,达到设计要求。在过滤除盐的过程中发现,加入磷酸后的产物过滤困难,滤纸上有黏稠物存在,而加入冰醋酸则不存在此现象。另外,从产物的不饱和度数值上看,磷酸的加入量增加后,产物的pH值下降缓慢,不饱和度逐渐下降,进一步证明了有磷酸氢聚烷氧基环氧醚酯这种副产物的生成。综上,选择冰醋酸调节产物的pH值,加入量为过量氢氧化钠的1.1倍。

表2 冰醋酸加入量对产物pH值和不饱和度的影响Tab.2 Effect of acetic acid content on pH value and unsaturation degree of product

表3 磷酸加入量对产物pH值和不饱和度的影响Tab.3 Effect of phosphoric acid content on pH value and unsaturation degree of product

图3 磷酸与烯丙基聚烷氧基环氧醚的副反应过程Fig.3 Side reaction process of phosphoric acid and allyl polyalkoxy epoxy ether

2.4 除K+和Na+的工艺方法

三元共聚嵌段硅油是通过含氢硅油与烯丙基聚烷氧基环氧醚的双键进行硅氢加成反应,通常用氯铂酸做催化剂,但它与碱金属、碱土金属和许多有机或无机的活性化学药品是不相容的,烯丙基聚烷氧基环氧醚在制备的过程中由于催化剂和反应物的加入而残留少量的K+、Na+等金属离子,会造成氯铂酸催化剂的失活,使得硅氢加成反应不能进行;因此,产物需要再加入蒸馏水和聚醚吸附剂,吸附少量的K+、Na+,再过滤得到最终产物烯丙基聚烷氧基环氧醚。

本文实验采用加入聚醚吸附剂和蒸馏水再减压脱水的方法,使盐溶解重新结晶达到去除K+、Na+的目的。表4示出蒸馏水和聚醚吸附剂质量分数对K+、Na+含量的影响。可以看出:随着蒸馏水和聚醚吸附剂加入量的增加,产物中K+、Na+的含量减小;当蒸馏水质量分数为5%、聚醚吸附剂质量分数为0.15%时,K+、Na+含量可以降低到5 μg/g以下。这是因为随着蒸馏水和吸附剂加入量的增加,微量的钾盐和钠盐能更好地完全溶解再析出,形成大的颗粒,而吸附剂具有一定的比表面积,提供了足够多的活性微孔,大的盐颗粒析出后不断吸附在吸附剂表面,从而达到去除的目的。当蒸馏水和吸附剂加入量较少时,一方面产物中的钾盐和钠盐可能存在较细的颗粒,不利于吸附;另一方面,盐颗粒在吸附剂表面存在一个吸附解吸的过程,当吸附剂表面的活性微孔被占满时,就无法继续起到吸附的作用。当蒸馏水质量分数为5%、聚醚吸附剂质量分数为0.15%时,去除K+、Na+后的烯丙基聚烷氧基环氧醚能够满足硅氢加成反应中氯铂酸的使用条件,不会造成催化剂失活。

表4 蒸馏水和吸附剂对K+和Na+的影响Tab.4 Effect of distilled water and adsorbent on content of K+and Na+

2.5 烯丙基聚烷氧基环氧醚的结构分析

2.5.1 红外光谱

图4 烯丙基聚烷氧基环氧醚的红外光谱Fig.4 IR spectrum of allyl polyalkoxy epoxy ether

2.5.2 核磁共振氢谱

图5 烯丙基聚烷氧基环氧醚的核磁共振氢谱Fig.5 H-NMR spectra of allyl polyalkoxy epoxy ether

2.6 整理织物的亲水性和手感

图6示出整理液质量浓度对织物亲水性的影响。该整理液是用含氢量为0.02%的硅油制备的三元共聚嵌段硅油配制的。可以看出,整理后织物的亲水性都略有下降。这是因为三元共聚嵌段硅油上的疏水链段基团和亲水链段基团会在整理后的织物纤维表面铺展开,使得原本亲水的纤维表面上增加了疏水的硅油基团,随着整理液质量浓度的增加,硅油铺展越紧密,亲水性下降越明显[15]。当整理液质量浓度达30 g/L时,由除K+、Na+后的烯丙基聚烷氧基环氧醚制备的三元共聚嵌段硅油整理织物的毛效达到7.3 cm,继续提高整理液的质量浓度,整理后织物的亲水性变化趋于平缓。由除K+、Na+后的烯丙基聚烷氧基环氧醚制备的三元共聚嵌段硅油整理织物的亲水性比未除的好。这是因为未除K+、Na+的烯丙基聚烷氧基环氧醚在与含氢硅油进行加成时因部分催化剂失活导致加成效果不佳,得到的三元共聚嵌段硅油经过乳化剂乳化后体系分布不均,浸渍后整理液在织物表面上有疏水性的硅油膜存在,从而影响了毛效。

图6 整理液质量浓度对织物亲水性的影响Fig.6 Effect of concentration of finishing liquid on fabric hydrophilicity

表5示出不同含氢硅油制备的三元共聚嵌段硅油乳液的整理评级效果。分析可知,对于由不同含氢量的硅油制备的三元共聚嵌段硅油乳液的整理织物都有较好的手感评级效果,当整理液质量浓度为30 g/L以上时,手感评级能够达到4.7级以上,说明制备的烯丙基聚烷氧基环氧醚有较好的反应活性,且随着整理液质量浓度的增加,织物手感越好。硅油中的硅氧链具有独特的固有构象柔顺性,它能够降低纤维与手之间的摩擦力和摩擦因数,所以纤维表面的硅油越多,手感就会表现得越滑爽[15],但是当整理液质量浓度超过30 g/L后,硅油整理剂在纤维表面的吸附趋于饱和,手感变化不再明显。

表5 不同含氢硅油制备三元共聚嵌段 硅油乳液的整理评级效果对比Tab.5 Comparison of finishing and grading effects of terpolymer block silicone oil emulsions prepared with different hydrogen-containing silicone oils

2.7 整理织物的物理力学性能

表6示出三元共聚嵌段硅油整理前后织物的基本物理力学性能指标。由测得的拉伸线性度(LT)、拉伸能量(WT)、拉伸回弹性(RT)、剪切刚度(G)、0.5°剪切角的滞后矩(2HG)、5°剪切角的滞后矩(2HG5)、弯曲刚度(B)、滞后矩(2HB)、压缩线性度(LC)、压缩比功(WC)、压缩回弹性(RC)、0.5 N/cm2下的厚度(T0)、面密度(W)、动摩擦因数(MIU)、摩擦因数平均偏差(MMD)、表面粗糙度(SMD)等参数分析对比可知,整理后织物的性能整体都有所提高,说明制备的烯丙基聚烷氧基环氧醚有较好的活性,由其制备的三元共聚嵌段硅油对织物也有较好的整理效果。

表6 由KES测试的织物基本物理力学性能指标Tab.6 Basic physical and mechanical properties of fabrics by KES tests

3 结 论

1) 制备烯丙基聚烷氧基环氧醚时无需添加相转移催化剂,当原料烯丙基聚氧乙烯醚、环氧氯丙烷和氢氧化钠的量比为1∶2.5∶1.5,冰醋酸加入量为过量氢氧化钠的1.1倍时,产物的环氧指数为1.77 mol/kg;红外光谱和核磁共振氢谱证明得到了目标产物;产物经过精制后,K+、Na+含量能够下降到5 μg/g以下,不会对三元共聚嵌段硅油的制备造成不利影响。

2) 织物用精制后的烯丙基聚烷氧基环氧醚制备的三元共聚嵌段硅油整理后,具有较好的亲水性;当整理液质量浓度为30 g/L时,毛效达到7.3 cm,手感评级达到4.7级以上。

3) 整理后织物的基本物理力学性能有所提高,烯丙基聚烷氧基环氧醚制备的三元共聚嵌段硅油对织物有较好的整理效果。