某碳质金矿石真空焙烧预处理工艺试验研究

张辛未,宋永辉,董萍,尹宁,李一凡

摘要:某碳质金矿石总有机碳品位5.05 %,矿石直接提金难度大。采用真空焙烧预处理—浸出提金联合工艺对其进行处理,研究了焙烧过程的影响因素及碳质金矿石中碳与硫的转化规律。结果表明:在磨矿细度-0.074 mm占75 %、焙烧温度1 200 ℃、保温时间10 min、升温速率7.5 ℃/min、再磨细度-0.074 mm占80 %的条件下,金浸出率达到88.43 %。真空焙烧过程中,金的主要包裹矿物硫化矿物发生分解反应使包裹金得以解离,矿石中61.25 %的S元素最终以单质硫的形式挥发冷凝而非形成SO2。有机碳发生热分解反应导致其“劫金”能力降低,固体产物中C元素高达90.00 %,主要以单质碳的形式存在。真空焙烧预处理工艺可有效解决碳质金矿石中硫化矿物包裹及碳质物“劫金”问题,提高金浸出率,同时可降低有害气体处理成本。

关键词:碳质金矿;真空焙烧;预处理;劫金;金浸出率

中图分类号:TD953文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2022)03-0055-06doi:10.11792/hj20220312

引 言

截至2019年,中国黄金资源可控制基础储量为2 000 t,位居世界第八,而黄金产量连续13年位居全球第一,在全球黄金生产加工业中占据着越来越重要的地位[1]。近年来,随着全球易处理金矿资源的逐渐枯竭,难处理金矿成为黄金生产行业的主要资源,其中碳质金矿作为难处理金矿资源之一,其高效合理的开发利用对中国黄金行业的发展具有重要意义。

碳质金矿石通常因含有碳质物而难以处理,这些碳质物包括有机碳和单质碳,其能够对已经溶解的金产生吸附作用从而“劫金”,严重影响金的浸出[2]。AHTIAINEN等[3]通过试验明确了碳品位与金损失率的关系,结果表明:金损失率随着碳品位的增加而增大,当碳品位为0.01 %时,金损失率为29 %;当碳品位大于10 %时,金几乎全部损失。此外,碳质金矿石中的部分金呈微细粒状嵌布在黄铁矿及其他矿物中,即使细磨也不能使金颗粒完全解离与浸出药剂接触,影响金的溶解[4]。因此,通常需要通过预处理消除这些影响金浸出率的因素,从而有效回收金。

目前,碳质金矿石预处理方法主要有氧化焙烧法、钝化法、化学氧化法、微生物氧化法和加压氧化法等。其中,氧化焙烧法应用最广泛,其通常是在温度650 ℃~750 ℃下对矿石进行焙烧处理,矿石中的碳质物因被氧化而失去吸附性,同时包裹的金得以解离,从而可提高金浸出率。氧化焙烧工艺虽然有着适用性强、效率高等优点,但预处理过程中会产生大量碳、硫、砷的氧化物,增加企业废气处理成本。此外,因受热和通气不均,经常会造成过烧或欠烧现象,使得金浸出率不稳定[5],影响正常工业生产。基于此,本文采用真空焙烧预处理技术[6]对某碳质金矿石进行了处理,研究了真空焙烧预处理工艺的最佳条件,分析了真空焙烧过程中主要“劫金”碳质物及主要包裹金的黄铁矿反应特征。真空焙烧预处理技术不需氧气参与,避免了硫化矿物和碳质物的氧化,不产生有害气体,同时具有低碳排放、工艺稳定的优点,研究和发展前景良好。

1 试验原料及方法

1.1 试验原料

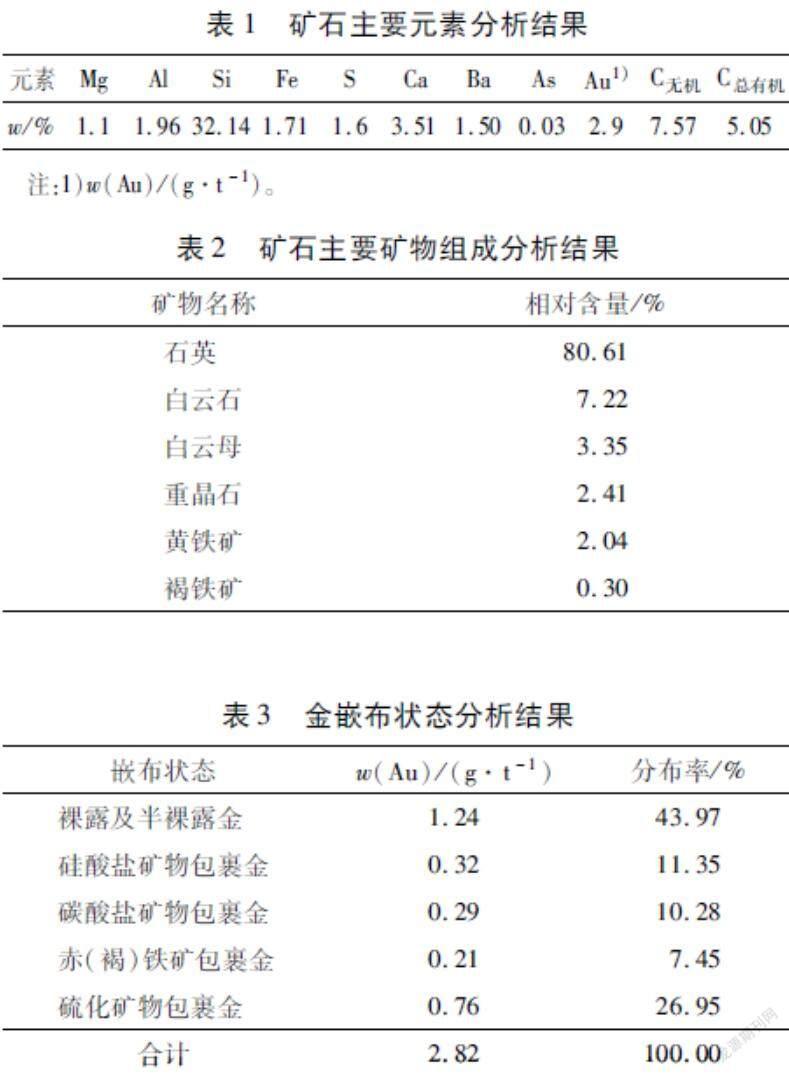

碳质金矿石样品来源于秦岭某黄金矿山,经破碎、风干、筛分、混匀处理后得到粒度为-2 mm占100 %的初级样品,主要元素和矿物组成分析结果见表1、表2,金嵌布状态分析结果见表3。由表1、表2可知:该矿石金品位较低,Si主要以石英形式存在,总有机碳品位达到了5.05 %。由表3可知:矿石中金包裹严重,包裹金占56.03 %,其中26.95 %的金被硫化矿物(黄铁矿)包裹。该矿石为典型的低品位碳硅质金矿石,直接浸出金浸出率极低,仅为3.55 %,因此需要进行预处理。

1.2 试验方法

真空焙烧预处理—浸出试验:将85 g处理后的初级样品均勻平铺于石英舟(40 mm×200 mm×2 mm)中,压实并盖上盖板,置于真空焙烧炉(NBD-T1700-50IT)中进行真空焙烧预处理。焙烧前使用真空泵将管内压力调整至10 Pa,随后保持一定的升温速率升温至反应温度并保温。焙烧结束后样品随炉冷却,然后取出进行相关分析检测及浸出试验。浸出试验条件:矿浆浓度33 %,pH值11~12,环保浸出剂用量1 000 g/t,浸出时间24 h,搅拌转速250 r/min。

2022年第3期/第43卷 选矿与冶炼选矿与冶炼 黄 金

碳质物分离试验:将200 g初级样品在矿浆浓度30 %、搅拌转速300 r/min的条件下搅拌12 h。搅拌结束后将矿浆倒入分液漏斗,静置24 h后打开活塞,放出底层沉砂后关闭活塞,将上层碳质物过滤、风干。采用自制去离子水提取碳质物。

黄铁矿真空焙烧试验:选择高纯度的致密块状黄铁矿矿石破碎后进行研磨,磨至-0.074 mm占100 %,将磨好的样品装入密封袋密封放于冰箱中冷藏。黄铁矿热解试验步骤:将5 g黄铁矿样品平铺于刚玉瓷舟(3 cm×6 cm)中,轻轻压平至样品表面无明显散落颗粒。将瓷舟放入真空焙烧炉(NBD-T1700-50IT)中进行真空焙烧处理。焙烧前使用真空泵将管内压力调整至10 Pa后开始升温,升温速率为7.5 ℃/min,待炉内温度达到1 200 ℃后保温10 min,结束后样品随炉冷却至室温,关闭焙烧炉,取出样品并装入密封袋。

1.3 分析与表征

矿石化学成分和矿物组成分别采用X射线荧光光谱仪(PW4400/40)、矿物解离分析仪(FEI MLA 650)及SEM-EDS(Gemini SEM 300)进行分析测试。无机碳和总有机碳采用总有机碳分析仪(TOC-L CPH CN200)测定。尾渣中金品位采用泡沫塑料富集—原子吸收分光光度法测定。

2 结果与讨论

2.1 真空焙烧预处理—浸出试验

2.1.1 磨矿细度

在保温时间30 min、焙烧温度1 200 ℃、升溫速率10 ℃/min、再磨细度-0.074 mm占75 %(浸出试验)的条件下,选择初始磨矿细度-0.074 mm分别占70 %、75 %、80 %、85 %、90 %进行试验,结果见图1。

由图1可知:随着磨矿细度的增加,金浸出率先增大后趋于稳定;当磨矿细度-0.074 mm占75 %时,金浸出率达到最大值87.24 %。真空焙烧过程中,有机碳发生热分解反应产生CO、CH4等还原性气体,样品粒度过大不利于颗粒内部的传热和还原性气体的扩散,降低了矿物与还原性气体的接触机会与还原速率,影响包裹金的解离[7]。此外,细磨可以使包裹金在机械破碎作用下直接解离,提高金的解离度,从而提高金浸出率。因此,选择磨矿细度-0.074 mm占75 %最佳。

2.1.2 焙烧温度

在磨矿细度-0.074 mm占75 %、保温时间30 min、升温速率10 ℃/min、再磨细度-0.074 mm占75 %的条件下,选择焙烧温度分别为900 ℃、1 000 ℃、1 100 ℃、1 200 ℃、1 300 ℃进行试验,结果见图2。室温(25 ℃)下金浸出率为3.55 %。

由图2可知:焙烧温度对金浸出率的影响很大,随着焙烧温度的升高,金浸出率不断增加,在室温至900 ℃温度段金浸出率仅增加9.21百分点,但1 000 ℃之后金浸出率快速提高,1 200 ℃时金浸出率达到最大值85.14 %。矿石中金的包裹矿物硫化矿物(黄铁矿)、碳酸盐矿物、赤(褐)铁矿等发生热分解及还原反应,随着温度的升高,这部分包裹金逐渐得以解离,使金浸出率提高。此外,真空环境下碳质物中的有机碳发生热分解反应产生半焦,在焙烧温度1 000 ℃~1 200 ℃时,升温破坏了半焦原有的孔隙结构,微孔结构逐渐减少,半焦反应活性和吸附性变差,导致“劫金”能力逐渐降低,因此金浸出率逐渐提高。在焙烧温度1 200 ℃~1 300 ℃时金浸出率略有下降,这可能是由于1 200 ℃之后,继续升温对半焦有一定的活化作用,使其微孔结构增多,提高了其“劫金”能力,从而导致金浸出率降低[8]。因此,焙烧温度选择1 200 ℃为宜。

2.1.3 保温时间

在磨矿细度-0.074 mm占75 %、焙烧温度1 200 ℃、升温速率10 ℃/min、再磨细度-0.074 mm占75 %的条件下,选择保温时间0 min、10 min、30 min、60 min、90 min进行试验,结果见图3。

由图3可知:随着保温时间的延长,金浸出率先增大后减小;当保温时间为10 min时,金浸出率达到最大值85.94 %,60 min后金浸出效果大幅降低。在1 200 ℃的高温下,部分矿物会出现熔融现象导致样品板结,随着保温时间的延长,样品板结现象加重,可能会出现部分金的二次包裹现象,降低金的解离度,从而影响金浸出率[9]。因此,对该碳质金矿石进行真空焙烧预处理时间不宜太长,选择最佳保温时间为10 min。

2.1.4 升温速率

在磨矿细度-0.074 mm占75 %、焙烧温度1 200 ℃、保温时间10 min、再磨细度-0.074 mm占75 %的条件下,结合焙烧炉自身特征,选择升温速率为2.5 ℃/min、5.0 ℃/min、7.5 ℃/min、10.0 ℃/min进行试验,结果见图4。

由图4可知:随着升温速率的提高,金浸出率先增加后趋于稳定;在升温速率为7.5 ℃/min时,金浸出率达到最大值85.86 %。升温速率越慢,物质自身及物质间的反应时间越长,焙烧结束后样品板结程度越大,越容易产生金的二次包裹现象,影响浸出效果。升温速率太快则会使物质自身及物质间的反应不够充分,导致金的解离度降低,金浸出率降低。因此,选择最佳升温速率为7.5 ℃/min。

2.1.5 再磨细度

焙烧过程中,由于部分矿物在1 200 ℃发生熔融,使样品出现板结现象,因此样品需磨矿之后才能进行浸出试验。在磨矿细度-0.074 mm占75 %、焙烧温度1 200 ℃、保温时间10 min、升温速率7.5 ℃/min的条件下,选择再磨细度-0.074 mm分别占70 %、75 %、80 %、85 %、90 %进行试验,结果见图5。

由图5可知:随着再磨细度的增加,金浸出率先增大后降低,在-0.074 mm占80 %时金浸出率达到最大值88.17 %;再磨细度太大或太小都不利于金的浸出。再磨细度过大,金的解离度差,会影响其与浸出药剂的接触;再磨细度过小,在浸出过程中可能会生成难沉淀的胶体状微粒,长时间呈悬浮状态,容易吸附已溶解的金,对浸出过程造成不良影响[10]。因此,选择最佳再磨细度为-0.074 mm占80 %。

2.1.6 验证试验

在磨矿细度-0.074 mm占75 %、焙烧温度1 200 ℃、保温时间10 min、升温速率7.5 ℃/min、再磨细度-0.074 mm占80 %的条件下,重复进行了3次真空焙烧预处理—浸出提金试验,结果见表4。由表4可知:在最佳工艺条件下,碳质金矿石中金浸出率平均为88.43 %,稳定性良好。

2.2 含碳物质和黄铁矿的转变过程分析

2.2.1 含碳物质

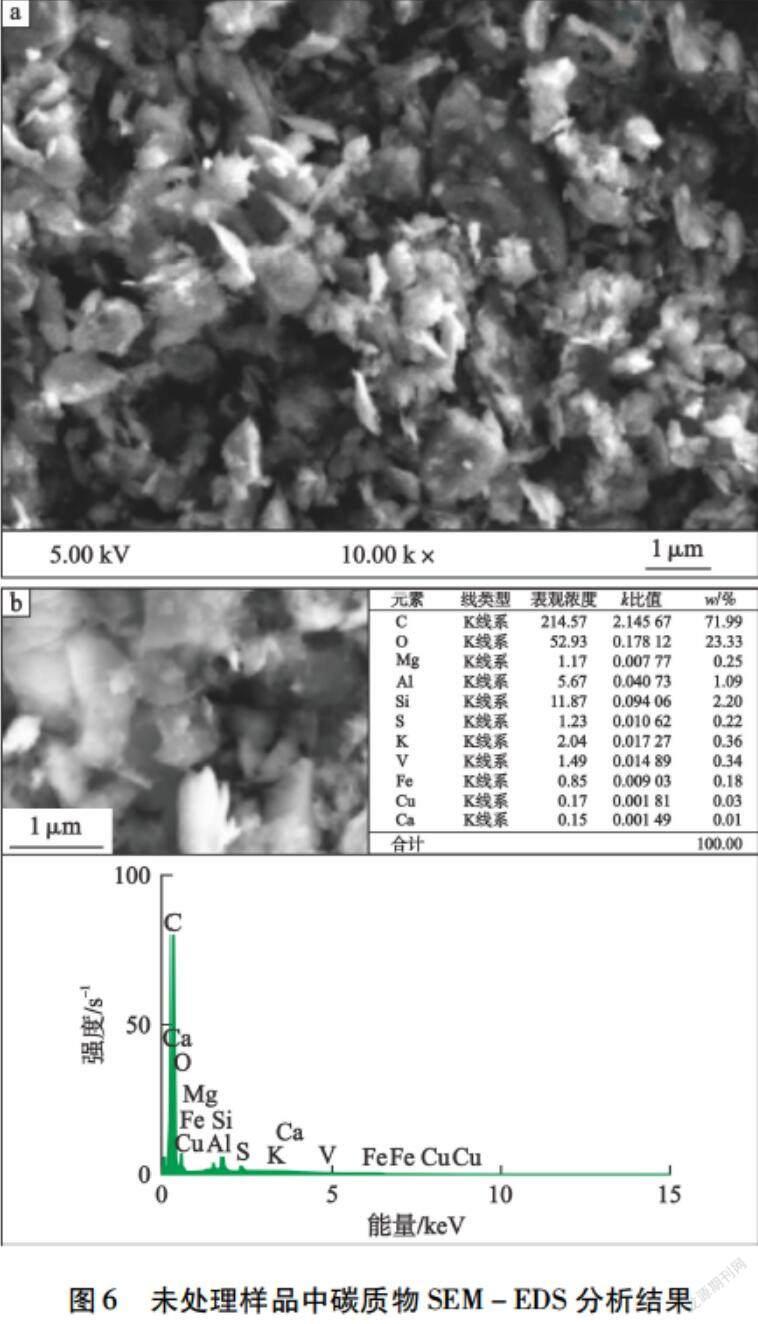

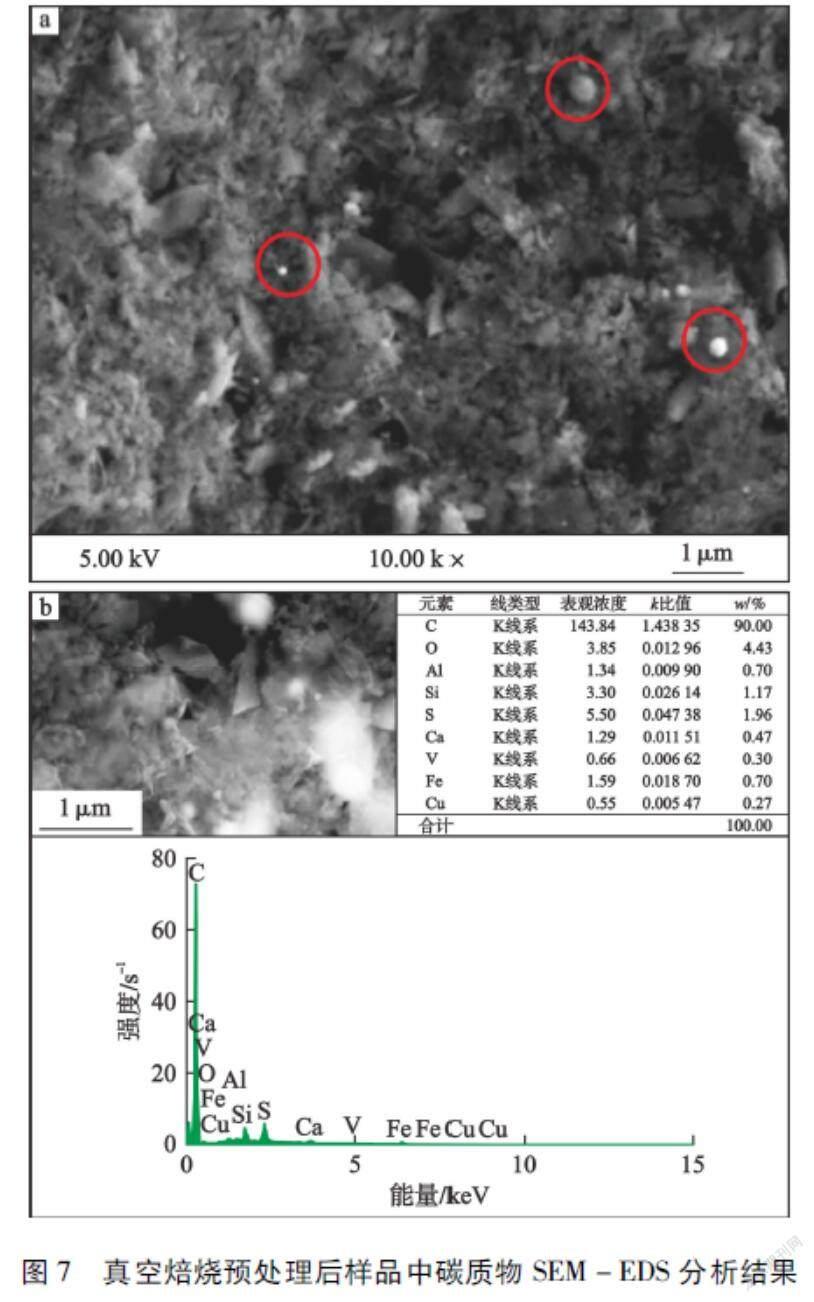

碳质金矿石中的含碳物质分为无机碳和总有机碳两大类,其中总有机碳又称为碳质物,通常指单质碳和有机碳。试验分析了真空焙烧预处理前后矿石中无机碳和总有机碳的转变过程。真空焙烧预处理前后含碳物质和硫元素分析结果见表5,碳质物SEM-EDS分析结果见图6、图7。

由表5可知:矿石中的无机碳几乎全部分解,损失率达98.94 %,有机碳损失率较小,为28.91 %。样品中无机碳的主要成分为白云石,真空焙烧过程中白云石发生热分解反应,反应过程见式(1),通过热分解反应,白云石包裹的金得以有效解离,提高了金的解离度。

CaMg(CO3)2CaO+MgO+2CO2↑(1)

由SEM-EDS分析结果可知:未处理样品中碳质物(见图6-a)形貌呈不规则粒状、鳞片状,粒度微细。真空焙烧预处理后样品中碳质物(见图7-a)形貌变化不大,不同的是粒度变得更加微细,并出现少量球状颗粒(见图7-a中红色圆圈处),可能为硅酸盐类物质熔融后再结晶的产物。元素分布结果显示:未处理样品中碳质物(见图6-b)主要元素为C和O,品位分别为71.99 %和23.33 %,杂质元素中Al和Si品位较高;预处理后样品中碳质物(见图7-b)C和O元素品位分别为90.00 %和4.43 %,杂质元素中Al和Si品位仍较高。对比分析可知:未处理样品中碳质物主要元素为C和O,说明样品中存在碳氧化合物即有机碳;真空焙烧预处理后O元素损失了81.01 %,剩余少量O元素主要存在于硅酸盐中,C元素可能主要以单质碳的形式存在。C和O元素品位的变化说明在焙烧过程中碳质物中的有机碳发生了热分解,产生了含氧气体如CO、CO2等,最终样品中的碳质物主要为单质碳[11]。

矿石直接浸出时金浸出率仅有3.55 %,通过真空焙烧预处理后,金浸出率提高至88.43 %,说明真空焙烧预处理后样品中碳质物的“劫金”能力大幅度降低,焙烧过程中有机碳热分解是其“劫金”能力降低的主要原因。

2.2.2 黃铁矿

该碳质金矿石中金的包裹现象严重,特别是黄铁矿包裹金,占26.95 %,这是影响金浸出率的重要因素之一。1 200 ℃焙烧后炉管内少量黄色固体挥发冷凝物的SEM-EDS分析结果见图8。真空焙烧预处理后样品中S元素损失率为61.25 %(见表5),这主要是由黄铁矿在真空焙烧过程中热分解失去硫原子导致。SEM-EDS分析结果可以看出:黄色挥发冷凝物的主要成分为S元素,品位达92.40 %,应为黄铁矿热分解产生的单质硫,反应过程[12-13]见式(2);少量的C元素和其他微量元素可能是有机碳热分解及其他矿物反应的产物。由于有机碳热分解,可能还会导致发生黄铁矿的还原反应,主要化学反应式[14-15]见式(3)~(6)。

FeS2Fe(1-x)S+S2↑FeS+S2↑(2)

2Fe7S8+C14FeS+CS2↑(3)

FeS2+2H2Fe+2H2S(4)

2FeS2+C2FeS+CS2↑(5)

2FeS2+CH42Fe+2H2S+CS2(6)

在真空焙烧预处理最佳条件下对高纯黄铁矿进行真空焙烧处理,处理前后黄铁矿样品XRD分析结果见图9。由图9可知:经过真空焙烧处理后,黄铁矿样品的主要成分为磁黄铁矿,与前文分析结果一致。结合挥发冷凝物分析结果可知,在真空焙烧过程中,黄铁矿发生了分解反应,分解过程中脱去硫原子并挥发冷凝产生单质硫,固体产物为磁黄铁矿。矿石经真空焙烧预处理后,金浸出率提高至88.43 %,说明大部分包裹金得以解离被回收。黄铁矿作为金的主要包裹矿物,在真空焙烧过程中发生了分解反应,可能还发生了还原反应,这些因素同样导致其包裹的金解离,这是金浸出率提高的原因之一。

3 结 论

1)真空焙烧预处理技术可有效提高碳质金矿石金浸出率。焙烧温度是影响金浸出的主要因素,金浸出率随着焙烧温度的升高而升高,1 000 ℃~1 200 ℃为金浸出率增速最快的阶段。在磨矿细度-0.074 mm占75 %、焙烧温度1 200 ℃、保温时间10 min、升温速率7.5 ℃/min、再磨细度-0.074 mm占80 %的最佳条件下,金浸出率可达88.43 %,与原矿直接浸出相比提高了84.88百分点。

2)碳质金矿石真空焙烧过程中有机碳发生热分解反应,降低了碳质物的“劫金”能力,这是金浸出率提高的主要原因。真空焙烧预处理后碳质物中的C元素主要以单质碳的形式存在。硫化矿物发生分解反应脱硫,使其包裹的金得以解离,从而提高了金的解离度。真空焙烧预处理碳质金矿石过程中,61.25 %的S最终以单质硫的形式挥发冷凝,与常规焙烧相比不产生含硫氧化物,可有效降低有害气体处理成本。

[参 考 文 献]

[1] 张磊,郭学益,田庆华,等.难处理金矿预处理方法研究进展及工业应用[J].黄金,2021,42(6):60-68.

[2] 许晓阳.碳质难处理金矿浸出工艺研究进展[J].黄金科学技术,2013,21(1):82-88.

[3] AHTIAINEN R,LUNDSTRM M,LIIPO J.Preg-robbing verification and prevention in gold chloride-bromide leaching[J].Minerals Engineering,2018,128:153-159.

[4] LI H,XIAO W,JIN J P,et al.Oxidation roasting of fine-grained carbonaceous gold ore:the effect of aeration rate[J].Minerals,2021,11(6):558.

[5] THOMAS K G,COLE A P.Roasting developments-especially oxygenated roasting-science direct[M]∥ADAMS M D.Gold ore processing.Second Edition.Amsterdam:Elsevier,2016:373-392.

[6] 宋永辉,张辛未,尹宁.一种预处理碳质金精矿及其制备方法和提金方法:CN110484719B[P].2021-05-14.

[7] 秦曉萌,孙体昌,邹安华,等.粒度对低品位铁矿石煤基直接还原的影响[J].矿冶工程,2011,31(4):95-99,103.

[8] 钟梅,高士秋,张志凯,等.低阶碎煤有氧热解制备兰炭的工艺条件[J].过程工程学报,2012,12(2):231-238.

[9] 韩跃新,靳建平,李慧,等.基于XRD和SEM的含碳微细粒金矿氧化焙烧机理研究[J].光谱学与光谱分析,2018,38(5):1 592-1 598.

[10] 宋宝旭,邱显扬,胡真,等.某金铁氧化矿中矿泥对氰化浸出影响的研究[J].贵金属,2017,38(1):53-59.

[11] WU H,FENG Y L,LI H R,et al.Co-recovery of manganese from pyrolusite and gold from carbonaceous gold ore using fluidized roasting coupling technology[J].Chemical Engineering and Processing-Process Intensification,2020,147:107742.

[12] 易平贵,俞庆森,宗汉兴.黄铁矿化学脱硫的热力学分析[J].煤炭转化,1999,22(1):47-52.

[13] ZHANG X L,KOU J,SUN C B.A comparative study of the thermal decomposition of pyrite under microwave and conventional heating with different temperatures[J].Journal of Analytical and Applied Pyrolysis,2019,138:41-53.

[14] ZHAO H L,BAI Z Q,GUO Z X,et al.In situ study of the decomposition of pyrite in coal during hydropyrolysis[J].Journal of Analytical and Applied Pyrolysis,2021,154:105024.

[15] BOMMANNAVAR A S,MONTANO P A.Mssbauer study of the thermal decomposition of FeS2 in coal[J].Fuel,1982,61(6):523-528.

Experimental study on vacuum roasting pretreatment of a carbonaceous gold ore

Zhang Xinwei1,2,Song Yonghui1,Dong Ping1,Yin Ning1,Li Yifan1

(1.Key Laboratory of Gold and Resources of Shaanxi Province,School of Metallurgical Engineering,

Xian University of Architecture and Technology; 2.Shaanxi Institute of International Trade & Commerce)

Abstract:It is difficult to extract gold directly from the carbonaceous gold ore due to its 5.05 % organic carbon grade.The joint process of vacuum roasting pretreatment and leaching is used for the treatment.The influence factors on roasting and the conversion rules of carbon and sulfur in carbonaceous gold ores are analyzed.The results showed that when grinding fineness of -0.074 mm accounts for 75 %,roasting temperature is 1 200 ℃,heat preservation time is 10 min,heating rate is 7.5 ℃/min,and regrinding fineness of -0.074 mm accounts for 80 %,the gold leach-ing rate reaches 88.43 %.In the process of vacuum roasting,pyrite,as the main gold-locking mineral,was decomposed,dissociating the locked gold,and 61.25 % S element in the ore was finally volatilized and condensed in the form of elemental sulfur instead of forming SO2.The thermal decomposition of organic carbon reduces its "preg-robbing" ability,and the grade of C element in the solid product is up to 90.00 %,which was mainly in the form of elemental carbon.The vacuum roasting pretreatment process could effectively solve the problems of sulfide locking and "preg-robbing" of carbonaceous matters in carbonaceous gold ores,improve the gold leaching rate,and reduce the cost of harmful gas treatment.

Keywords:carbonaceous gold ore;vacuum roasting;pretreatment;preg-robbing;gold leaching rate